Explorer les possibilités du moulage par injection du PEEK peut s'avérer passionnant et stimulant pour les producteurs.

Oui, les presses à injecter peuvent traiter PEEK sous certaines conditions, notamment un contrôle précis de la température et des réglages appropriés de l'équipement. PEEK exigent une attention particulière aux temps de séchage, aux matériaux du moule et aux spécifications de la machine pour garantir des performances optimales.

La maîtrise des techniques du PEEK a un impact significatif sur la qualité et l'efficacité de la production. Découvrez les points clés et les méthodes de mise en forme de ce thermoplastique de pointe afin que votre équipement réponde aux exigences.

Les machines de moulage par injection peuvent traiter efficacement le matériau PEEK.Vrai

Grâce à une gestion thermique précise et à des modifications d'équipement, le PEEK est mis en forme efficacement.

- 1. Quelles sont les principales exigences de température pour le moulage du PEEK ?

- 2. Comment la conception du moule affecte-t-elle l'efficacité du moulage du PEEK ?

- 3. Quelles sont les spécifications techniques essentielles pour le traitement du PEEK ?

- 4. Comment les paramètres d'injection peuvent-ils optimiser le moulage du PEEK ?

- 5. Conclusion

Quelles sont les principales exigences de température pour le moulage du PEEK ?

Le contrôle de la température est important lors du façonnage du PEEK pour obtenir de bons résultats.

Les principales exigences de température pour le moulage du PEEK concernent les conditions spécifiques de séchage, les réglages du cylindre et la température du moule. Le séchage doit être effectué entre 150 °C et 160 °C pour une élimination optimale de l'humidité. La température du cylindre se situe entre 320 °C et 410 °C, tandis que la température du moule doit être comprise entre 120 °C et 200 °C pour garantir une bonne fluidité et une solidification adéquate.

Pourquoi le contrôle de la température est important dans le moulage du PEEK

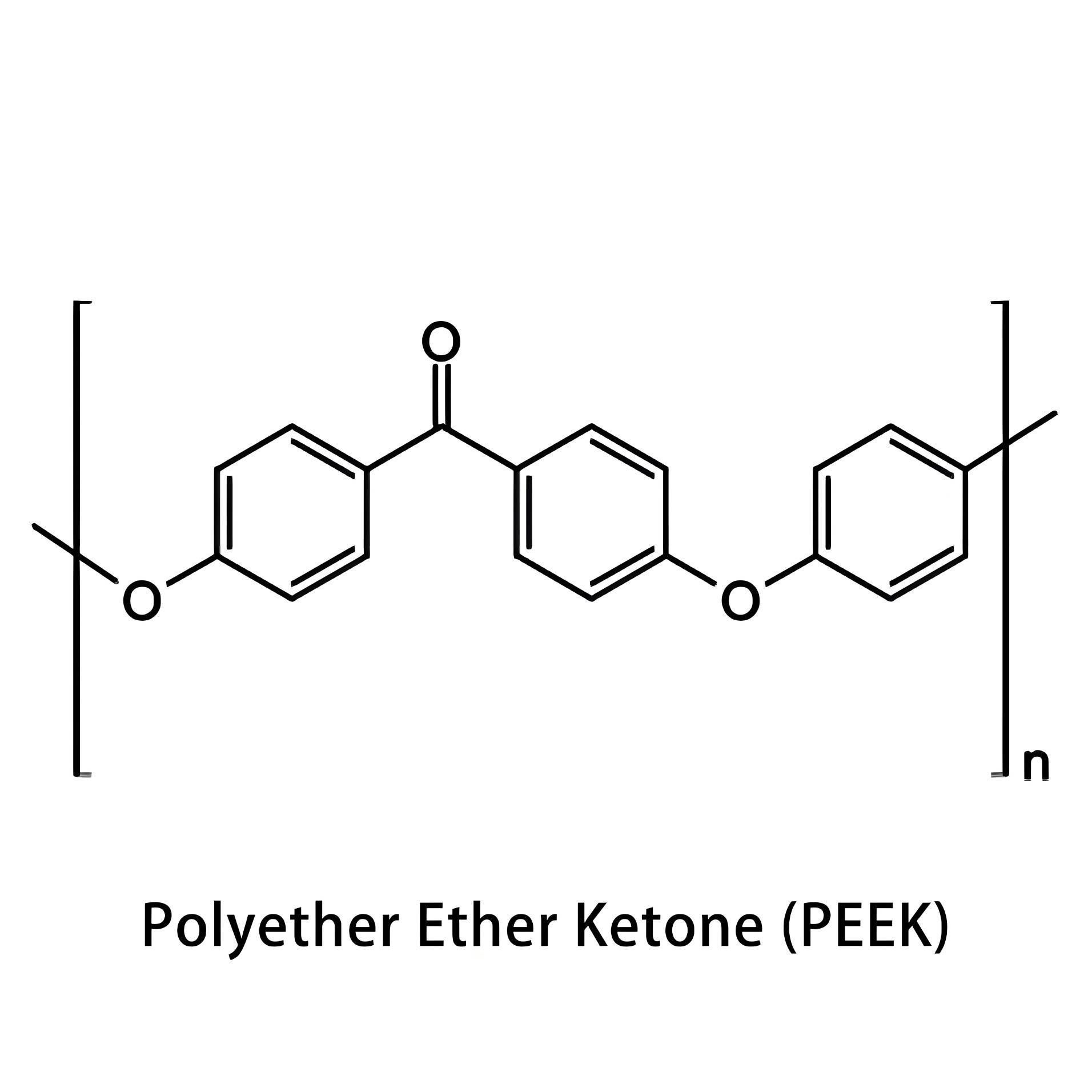

Le polyétheréthercétone ( PEEK ) se distingue comme un plastique technique robuste, même dans des conditions difficiles. Pour une utilisation optimale, il est crucial de maîtriser la température lors du moulage.

Séchage du matériau : étape clé avant le moulage

Le séchage du PEEK est essentiel pour éliminer toute trace d'humidité susceptible d'altérer le produit final. Il est généralement recommandé de sécher le PEEK entre 150 °C et 160 °C. À 150 °C, le séchage dure de 4 à 6 heures ; à 160 °C, de 2 à 3 heures. Ce séchage préserve les propriétés du matériau et évite les problèmes tels que la formation de bulles lors du moulage.

Réglages de température pour les machines de moulage par injection

Réglez soigneusement la température du cylindre des machines d'injection pour manipuler correctement le PEEK

- Au fond du tonneau : 320℃ – 380℃

- Au milieu du tonneau : 330℃ – 390℃

- Face avant du canon : 340℃ – 400℃

- Ajutage: 350℃ – 410℃

Ces températures permettent au PEEK de s'écouler facilement et l'empêchent de refroidir trop vite, ce qui pourrait nuire à sa qualité.

Température des moisissures : trouver le juste équilibre

La température du moule influe considérablement sur la qualité et les performances du produit. La plage recommandée se situe entre 120 °C et 200 °C. Si le moule est trop froid, le matériau refroidit rapidement, ce qui affecte sa fluidité et son aspect. À l'inverse, si le moule est trop chaud, le matériau risque de se dilater ou de s'endommager. Il convient donc d'ajuster la température en fonction des exigences de conception et des conditions de solidification.

Autres points positifs pour le moulage PEEK

Outre la température, des facteurs tels que la conception du moule , les paramètres d'injection et les caractéristiques de la machine sont importants pour du PEEK . Le choix de matériaux de moule robustes supportant les hautes températures, comme l'acier inoxydable S136 ou H13, améliore la résistance et la qualité de la finition.

La connaissance de ces détails de température aide les personnes travaillant avec le PEEK à obtenir une meilleure efficacité et des produits de qualité supérieure, car la compréhension de ces subtilités peut conduire à une efficacité accrue et à des résultats de produits supérieurs.

Le PEEK doit être séché à 150℃ pendant 4 à 6 heures.Vrai

Le séchage du PEEK à 150 °C pendant 4 à 6 heures permet d'éliminer efficacement l'humidité.

La température des moules pour le PEEK doit être inférieure à 100℃.FAUX

La température du moule doit rester entre 120℃ et 200℃ pour le PEEK.

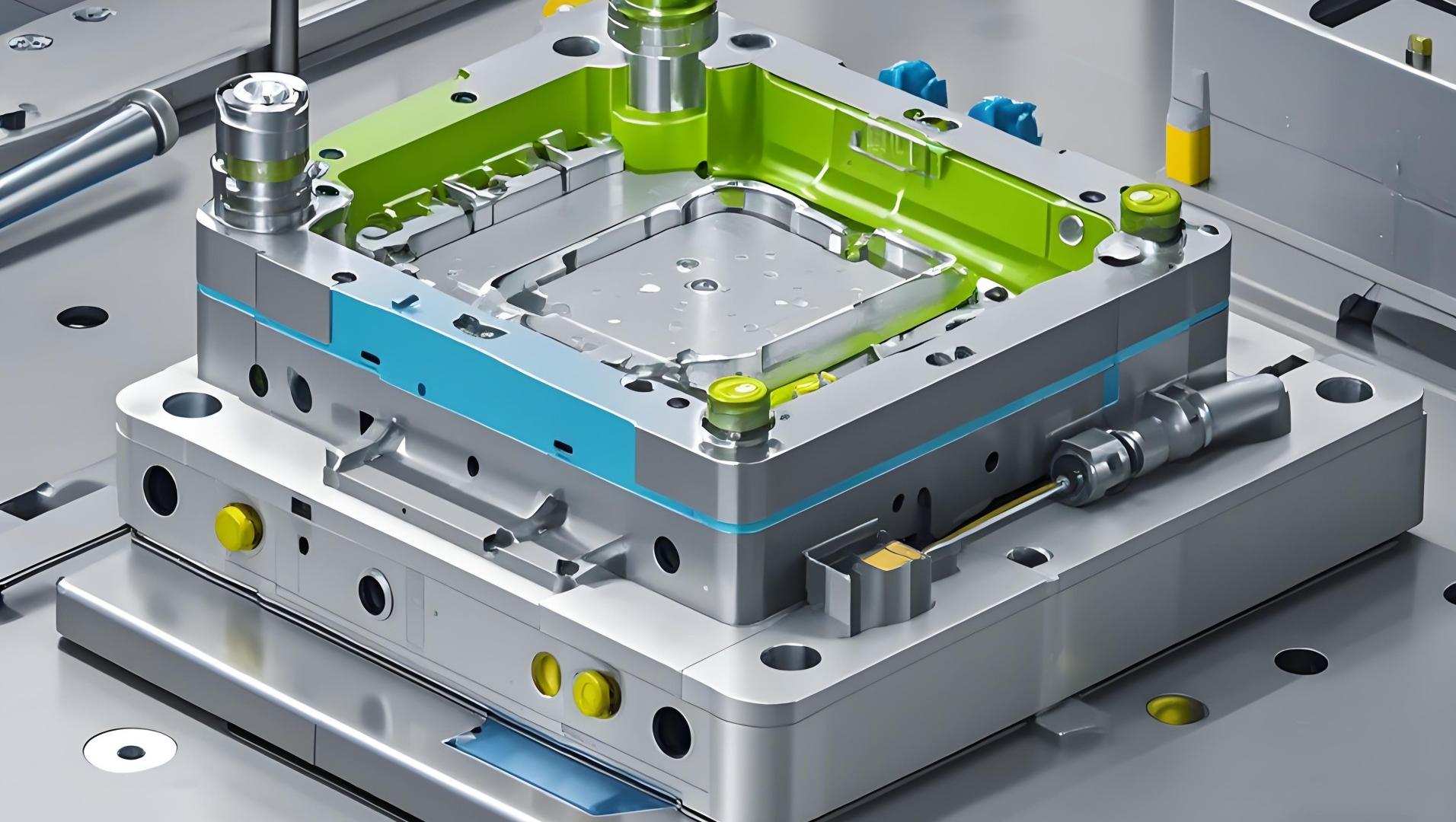

Comment la conception du moule affecte-t-elle du PEEK ?

La conception du moule influence grandement la qualité et la régularité en PEEK .

La conception du moule influe sur du PEEK en garantissant une maîtrise optimale de la température, un flux de matière adéquat et une intégrité structurelle irréprochable. L'utilisation de matériaux résistants aux hautes températures, comme l'acier inoxydable S136, et l'optimisation de l'emplacement et de la taille des orifices d'entrée sont essentielles. L'ensemble de ces facteurs contribue à améliorer PEEK , à réduire les défauts et à optimiser la qualité du produit.

Comprendre les besoins en matériaux pour le moulage PEEK

Le PEEK , abréviation de polyétheréthercétone, est un plastique résistant présentant d'excellentes propriétés mécaniques et une bonne tenue à la chaleur. La forme des moules doit être adaptée à ces caractéristiques pour garantir un processus de moulage fluide.

Importance du séchage des matériaux

Avant la mise en forme, le PEEK nécessite un séchage minutieux afin d'éviter les problèmes tels que les bulles et les retassures. Ce séchage prend généralement entre 4 et 6 heures à environ 150 °C. En augmentant la température à 160 °C, le temps de séchage est réduit à 2 ou 3 heures. Un bon séchage est essentiel pour garantir du PEEK .

Température dans la conception des moules

La maîtrise de la température est essentielle car le PEEK fond à haute température. Pour un résultat optimal, la température du moule doit être maintenue entre 120 °C et 200 °C. Une température trop basse peut entraîner un refroidissement rapide, altérant la fluidité et la qualité finale. À l'inverse, une température trop élevée risque de déformer les pièces.

Privilégiez des matériaux de moule comme l'acier inoxydable S136 ou l'acier H13. Résistants aux hautes températures et à l'usure, ils permettent d'obtenir une excellente finition des surfaces après polissage.

Considérations relatives à la conception de l'entrée

L'orifice d'entrée guide le matériau vers le moule en douceur. Évitez de le placer dans une zone de contraintes afin de préserver ses performances et son esthétique. Son diamètre ne doit être ni trop petit, au risque d'obstruer le flux, ni trop grand, au risque de nuire à la précision dimensionnelle et à l'aspect esthétique. Des étapes ultérieures, comme l'usinage CNC, permettront d'optimiser l'orifice d'entrée.

Structure et dynamique des fluides

La conception du moule doit optimiser l'écoulement du matériau et garantir une structure robuste sous haute pression, fréquente lors de du PEEK . Des techniques comme le placement judicieux des évents et des nervures permettent de réduire les défauts tels que les marques d'écoulement et les rayures.

En se concentrant sur ces points de conception de moules, les fabricants peuvent améliorer le succès et la qualité des du PEEK .

Les moules en PEEK doivent être fabriqués en acier inoxydable S136.Vrai

Le S136 est recommandé en raison de sa capacité à résister aux hautes températures et de sa longue durée de vie.

La taille de l'entrée n'affecte pas la qualité du produit PEEK.FAUX

Une taille d'entrée incorrecte peut affecter le débit, l'apparence et la précision.

Quelles sont les spécifications techniques essentielles pour du PEEK ?

Votre machine de moulage par injection doit être prête à travailler avec du PEEK pour obtenir de très bons résultats.

Pour du PEEK , les machines doivent assurer un contrôle précis de la température, être équipées de vis spécifiques et posséder des capacités de manutention robustes. Parmi les spécifications clés figurent une vis résistante à la température, des commandes par microprocesseur avancées et des taux de compression appropriés afin de prévenir la dégradation du matériau et de garantir un moulage efficace.

Précision dans le contrôle de la température

du PEEK exige une presse à injecter capable de maintenir des températures élevées et constantes. Le fourreau doit être divisé en zones à températures spécifiques : arrière à 320-380 °C, milieu à 330-390 °C, avant à 340-400 °C et buse à 350-410 °C. Cette précision garantit une fusion uniforme du PEEK sans dégradation.

Conception de vis spécialisée

La vis doit être en matériau résistant à des températures supérieures à 400 °C. Il est recommandé d'utiliser une vis à faible taux de compression (1:1 à 1,3:1) sans clapet anti-retour. Une longueur de vis de 20 à 30 fois son diamètre assure une plastification et un mélange optimaux. La vitesse de rotation de la vis doit être maintenue entre 50 et 80 tr/min afin d'éviter la décomposition et la formation de bulles.

| Spécification | Exigence |

|---|---|

| Température de la vis | Au-dessus de 400 °C |

| Taux de compression | 1:1 à 1,3:1 |

| Longueur de la vis | 20 à 30 fois le diamètre de la vis |

| Vitesse de la vis | 50-80 tr/min |

Systèmes de contrôle de machines avancés

Les machines modernes dotées de systèmes de contrôle en boucle fermée et de microprocesseurs sont privilégiées. Elles permettent des réglages précis de la pression d'injection (80-120 MPa) et de la force de serrage, essentiels au maintien de la qualité du produit.

Systèmes de chauffage et de climatisation complets

Des systèmes de chauffage et de refroidissement performants sont indispensables pour maintenir la température optimale du moule (120-200 °C) et prévenir les problèmes de dilatation thermique. Ces systèmes garantissent que le PEEK reste suffisamment fluide pour remplir complètement le moule sans se solidifier prématurément.

Importance d'une manutention appropriée des matériaux

Pour éviter toute contamination, le PEEK doit être séché soigneusement pendant 2 à 6 heures à une température de 150 à 160 °C avant transformation. L'équipement de séchage doit être exclusivement dédié au PEEK afin de préserver ses propriétés.

En comprenant ces spécifications de machine, les fabricants peuvent gérer efficacement du PEEK , garantissant ainsi une production efficace et des résultats de haute qualité.

Le PEEK nécessite une température de vis supérieure à 400℃.Vrai

Le traitement du PEEK nécessite des températures élevées pour empêcher la dégradation du matériau.

La vitesse de la vis pour le PEEK doit dépasser 100 tr/min.FAUX

Le traitement du PEEK nécessite des vitesses de vis comprises entre 50 et 80 tr/min pour éviter les problèmes.

Comment les paramètres d'injection peuvent-ils optimiser du PEEK ?

L'amélioration des paramètres d'injection est importante pour obtenir les meilleurs résultats lors du PEEK .

Les paramètres d'injection optimisent du PEEK en équilibrant la pression d'injection, la vitesse, le temps de maintien et la contre-pression. Ces paramètres garantissent un écoulement, un remplissage et un refroidissement optimaux, améliorant ainsi la qualité du produit et minimisant les défauts.

Comprendre la pression d'injection

La pression d'injection est cruciale lors de l'utilisation du PEEK (polyétheréthercétone), un polymère haute performance reconnu pour sa résistance aux hautes températures et à la dégradation chimique. La pression d'injection recommandée pour le PEEK se situe généralement entre 80 et 120 MPa. Cette plage garantit un remplissage complet de la cavité du moule par le matériau fondu, évitant ainsi les défauts tels que les remplissages incomplets ou les bulles d'air. Cependant, une pression excessive peut entraîner des difficultés de démoulage ou des abrasions de surface.

Équilibrer la vitesse d'injection

Le contrôle de la vitesse d'injection est tout aussi important. Pour le PEEK , une vitesse faible à moyenne est recommandée afin de maintenir un flux régulier et d'éviter la formation de bulles ou de marques de fusion. Des ajustements doivent être effectués en fonction de la géométrie du moule et de la complexité de la pièce à produire. En optimisant la vitesse, les fabricants peuvent garantir une finition de surface de qualité constante et une intégrité structurelle optimale.

Le rôle du temps de maintien

Le temps de maintien permet de garantir le refroidissement et la solidification complets du matériau avant le démoulage, réduisant ainsi les risques de retrait ou de déformation. Ce temps est généralement de 2 à 5 secondes, mais doit être adapté à l'épaisseur de la pièce et à la conception du moule.

Gestion de la contre-pression

Le réglage de la contre-pression, généralement entre 2 et 5 MPa, est essentiel pour maintenir une densité de matériau uniforme lors du moulage. Une contre-pression adéquate contribue à éliminer les défauts tels que les bulles et les retassures, et donc à garantir la qualité globale du produit fini.

Tableau des paramètres d'injection

| Paramètre | Plage recommandée | But |

|---|---|---|

| Pression d'injection | 80 – 120 MPa | Assure un remplissage complet de la cavité sans défauts |

| Vitesse d'injection | Faible à moyen | Prévient les défauts et assure un écoulement régulier |

| Temps de maintien | 2 à 5 secondes | Empêche le rétrécissement et la déformation |

| Contre-pression | 2 – 5 MPa | Maintient la densité du matériau, élimine les bulles |

Ces paramètres d'injection 4 sont essentiels pour optimiser le processus de moulage du PEEK , permettant ainsi de produire des pièces de haute qualité avec une précision dimensionnelle et d'excellentes propriétés mécaniques.

Le moulage PEEK nécessite une pression d'injection de 80 à 120 MPa.Vrai

Cette plage de pression remplit totalement la cavité et prévient les problèmes.

La durée de maintien pour PEEK est toujours de 10 secondes.FAUX

La durée habituelle de maintien est de 2 à 5 secondes, et non de 10.

Conclusion

Pour réussir de PEEK , des réglages précis des machines et une manipulation soigneuse du matériau sont essentiels. Adoptez ces principes pour améliorer vos méthodes, optimiser votre production et exploiter pleinement le potentiel du PEEK

-

Découvrez comment la conception du moule influence l'efficacité du moulage du PEEK : généralement, la plage de température recommandée pour le moule est de 30 à 60 °C (ou de -40 à 80 °C selon le modèle). Des températures de moule plus élevées peuvent améliorer l'écoulement… ↩

-

Découvrez comment un contrôle précis de la température optimise l'efficacité du moulage : pour mouler avec succès le PEEK et ses composés, il est nécessaire de maintenir la température du moule entre 170 et 200 °C (afin d'éviter un refroidissement brutal et l'apparition de la phase amorphe) ↩

-

Découvrez comment un contrôle précis de la température influence la qualité et la constance des produits : la température a un impact significatif sur chaque étape du processus de moulage par injection plastique. C’est pourquoi le contrôle de la température est crucial et… ↩

-

Découvrez comment un contrôle précis des paramètres améliore l'efficacité du moulage PEEK : selon la qualité du PEEK que vous moulerez, les températures de traitement sur votre cylindre de moulage par injection se situeront entre 350 et 400 °C. ↩