Avez-vous déjà pensé à la manière dont une conception à petite porte pourrait changer l'ensemble du processus de moulage par injection ?

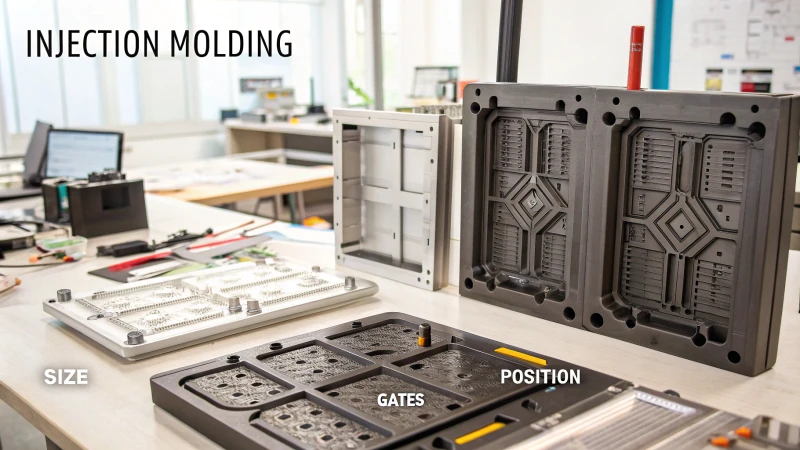

La conception des portes affecte le processus de moulage par injection. Cela influence des facteurs principaux comme la pression, la vitesse et le temps. La taille, la position et le nombre de portes déterminent la manière dont le matériau fondu se déplace. Cela affecte également la façon dont le matériau remplit le moule.

Au cours de mes années de travail sur la conception de moules, j’ai remarqué à quel point la conception des portes est importante. Je me souviens avoir ajusté un design pour la première fois. Changer la taille et la position du portail a considérablement amélioré l’efficacité. C'était comme trouver la pièce manquante d'un puzzle. Examinons maintenant ces détails davantage et voyons comment ils améliorent réellement le processus de moulage.

Chaque partie de la conception du portail affecte grandement le processus de moulage. La taille de la porte modifie la pression et la vitesse d'injection nécessaires pour remplir correctement le moule. Placer la porte au bon endroit réduit les changements de pression indésirables et les marques de soudure. Le nombre de portes compte également. Cela affecte la rapidité et l’uniformité du remplissage d’un moule. Connaître ces petits détails est essentiel. Les maîtriser améliore réellement à la fois la qualité et la rapidité des processus de fabrication.

La conception des portes affecte la pression d’injection lors du moulage.Vrai

Différentes conceptions de vannes modifient la dynamique du flux, ce qui a un impact sur la pression requise.

Le nombre de portes n'a aucun effet sur la vitesse de remplissage du moule.FAUX

Plusieurs portes peuvent augmenter ou réduire la vitesse de remplissage en modifiant les chemins d’écoulement.

- 1. Quel est le rôle de la taille du seuil dans le moulage par injection ?

- 2. Comment la position de la porte affecte-t-elle la qualité du produit ?

- 3. Pourquoi le nombre de portes est-il important dans la conception de moules ?

- 4. Comment la conception des portes peut-elle réduire les défauts de moulage par injection ?

- 5. Conclusion

Quel est le rôle de la taille du seuil dans le moulage par injection ?

Avez-vous déjà réfléchi à la façon dont la taille du seuil dans le moulage par injection contribue à créer le produit idéal ?

La taille des portes dans le moulage par injection est cruciale pour contrôler le flux de matière en fusion. Une porte plus grande permet au matériau de s'écouler facilement avec moins de force. Cela réduit le risque de défauts. Une porte plus petite augmente la pression. Cela augmente le risque d’imperfections.

Comprendre la pression d'injection

Je me souviens avoir appris l'effet de la taille des portes sur la pression d'injection 1 . Sur un projet, un petit choix de portail a conduit à des défauts inattendus. La matière fondue traversait difficilement, provoquant une forte montée en pression, ce qui déformait légèrement le produit. Cependant, une porte plus grande permet à la matière fondue de s'écouler en douceur, réduisant considérablement la pression d'injection et évitant les problèmes potentiels.

| Taille de la porte | Pression d'injection | Défauts potentiels |

|---|---|---|

| Grand | Faible | Minimal |

| Petit | Haut | Déformation |

Contrôler la vitesse d'injection

La taille de la porte affecte vraiment de vitesse d'injection 2 . Imaginez ceci : une fois, une grande porte permettait à la matière fondue de s'écouler plus rapidement sans provoquer de défauts. Mais avec une petite porte, j'ai dû la ralentir pour éviter les traces d'écoulement à la surface du produit.

Gérer le maintien de la pression

La phase de maintien de la pression était également fortement influencée par la taille de la porte. Un jour, j'ai réalisé qu'une grande porte permettait de remplir le volume de matière fondue pendant le refroidissement, ce qui signifiait moins de retrait et une meilleure qualité du produit. Mais avec une petite porte, une perte de pression plus importante entraînait des difficultés.

| Taille de la porte | Efficacité de maintien de la pression | Réduction du retrait |

|---|---|---|

| Grand | Haut | Oui |

| Petit | Faible | Non |

Apprendre ces facteurs a été révélateur. Cela a contribué à optimiser la conception des moules et à obtenir une qualité de produit optimale. Curieux de connaître la position 3 dans le moulage ? Plongez dans des détails tels que la modification de la vitesse d'injection et la gestion des marques de soudure pour des produits plus solides et plus beaux.

Des portes plus grandes diminuent la pression d’injection lors du moulage.Vrai

Des portes plus grandes réduisent la résistance, abaissant ainsi la pression requise pour l'entrée de la matière fondue.

Des portes plus petites réduisent le retrait lors du maintien de la pression.FAUX

Des portes plus petites augmentent la perte de pression, réduisant ainsi la reconstitution de la matière fondue et augmentant le retrait.

Comment la position de la porte affecte-t-elle la qualité du produit ?

Avez-vous déjà été curieux de savoir comment le fait de placer correctement la porte dans le moulage par injection pourrait faire passer la qualité d'un produit de moyenne à exceptionnelle ?

L'emplacement des portes dans le moulage par injection joue un rôle important dans la qualité du produit. Cela modifie le chemin d'écoulement de la matière fondue. Cela affecte la pression nécessaire. Cela influence réellement la formation de défauts. Un placement correct de la porte réduit les demandes de pression. Cela réduit également les défauts tels que les marques de soudure.

Influence de la position du portail sur la pression d'injection

Je travaille dans la conception de moules depuis plus de dix ans. La position de la porte est cruciale pour le moulage par injection. Une fois, nous avons moulé une pièce complexe avec des dessins détaillés. Dans un premier temps, nous avons placé la porte au bord de la cavité. Cela provoquait une pression d’injection élevée en raison des longs trajets d’écoulement, mettant l’équipement à rude épreuve. Déplacer la porte vers le centre a réduit la pression. La vie est devenue beaucoup plus facile.

La position de la porte a un impact direct sur la longueur du trajet d'écoulement de la matière fondue. Lorsqu'elle est située au centre, la masse fondue diffuse avec une pression d'injection minimale. À l’inverse, les vannes décentrées nécessitent une pression plus élevée en raison des trajets d’écoulement étendus.

Impact sur la vitesse d'injection et les marques de soudure

Obtenir la bonne position du portail est un art. Une fois, j'ai conçu un produit avec différentes épaisseurs de paroi. Nous avons mal positionné le portail, ce qui a entraîné de vilaines marques de soudure – une de mes erreurs au début de ma carrière. En rapprochant la porte des sections plus épaisses, nous avons obtenu un écoulement plus fluide et éliminé les marques de soudure.

Un positionnement correct de la grille garantit un écoulement de matière fondu constant sur différentes épaisseurs de paroi :

| Position de la porte | Effet sur les marques de soudure |

|---|---|

| Près des trous/nervures | Réduit les marques de soudure |

| Longs chemins d'écoulement | Augmente les marques de soudure |

Pour en savoir plus sur les marques de soudure 4 , explorez leur impact sur la conception du moule.

Relation avec la vitesse d'injection

La position de la porte affecte la vitesse à laquelle la matière fondue se déplace. Sur un projet à paroi mince, une porte mal placée entraînait une éjection rapide et des défauts ; J'ai appris que plus lentement peut être mieux.

La position de la porte dicte la direction et la vitesse d'écoulement de la matière fondue :

- Les portes en sections minces peuvent provoquer une éjection rapide, nécessitant une vitesse réduite.

- Les zones plus épaisses permettent des vitesses plus élevées sans défauts.

L'étude de la vitesse d'injection 5 peut améliorer votre compréhension de son importance pour réduire les défauts des produits et assurer le contrôle qualité.

Nombre de portes et leur impact

Ajouter davantage de portes peut sembler simple, mais cela crée des défis. Dans un grand projet d'écran plat, nous avons utilisé plusieurs portes ; la pression a été réduite et la production accélérée, mais un trop grand nombre de portes a augmenté les marques de soudure.

L’ajout de portes peut réduire la pression d’injection en raccourcissant les trajets d’écoulement :

- Plusieurs portes permettent des réglages de vitesse flexibles à mesure que la matière fondue se disperse dans les cavités.

- Cependant, des portes excessives pourraient provoquer des marques de soudure.

Envisagez d'explorer de la porte numéro 6 pour une distribution optimale dans des moules complexes.

Comprendre ces détails m'aide à créer de meilleures conceptions de moules en réduisant les défauts tels que les traces d'écoulement et le retrait. Il s'agit de trouver un équilibre entre la conception et la fonction. La conception des moules est en constante évolution.

Les portes situées au centre réduisent la pression d’injection.Vrai

Les portes situées au centre minimisent la longueur du trajet d'écoulement, réduisant ainsi la pression d'injection.

Plusieurs portes réduisent toujours les marques de soudure.FAUX

Des portes excessives peuvent provoquer des marques de soudure en raison d'une mauvaise répartition du flux de fusion.

Pourquoi le nombre de portes est-il important dans la conception de moules ?

Avez-vous déjà réfléchi à la raison pour laquelle le nombre de portes dans la conception du moule est si important ? La fabrication de moules détient le secret. Ce facteur façonne l’ensemble du processus de moulage par injection.

Le nombre de portes dans la conception du moule influence le chemin d'écoulement, la pression d'injection, la vitesse et le temps. Un plus grand nombre de portes réduit souvent la pression et le temps. Cependant, ils peuvent également entraîner davantage de marques de soudure. Ces marques affectent vraiment la qualité du produit. La qualité pourrait souffrir de ces marques.

Influence sur la pression d'injection

Je me souviens d'un projet avec un gros produit plat. Nous avons eu des problèmes avec la pression qui se répartissait uniformément. L’utilisation de plusieurs portes a tout changé. Cela a vraiment réduit la pression nécessaire en donnant à la matière fondue un trajet plus court, ce qui était très important pour bien remplir chaque cavité. Pour les moules comportant de nombreuses cavités, cette méthode les remplit toutes en même temps, allégeant ainsi le fardeau d'une seule porte.

Pensez à arroser votre jardin : utiliser plusieurs tuyaux au lieu d'un seul répartit le travail et le rend plus facile et plus rapide.

| Nombre de portes | Pression requise |

|---|---|

| Célibataire | Haut |

| Multiple | Faible |

Impact sur la vitesse d'injection

Dans un autre projet, j'ai réalisé que plus de portes offraient plus de contrôle avec la vitesse d'injection 7 . La fonte se déplaçant dans plusieurs directions réduit le risque d'écoulement rapide et irrégulier, nous permettant d'aller plus vite sans perdre en qualité.

Mais cela comporte des défis. Trop de portes peuvent créer trop de points de rencontre dans la cavité, augmentant ainsi le risque de marques de soudure. Il est essentiel de trouver le bon équilibre : comme pour la pâtisserie, trop d’ingrédients peuvent gâcher la saveur.

Effet sur le temps d'injection

Un plus grand nombre de portes signifiait remplir la cavité plus rapidement, ce qui constituait une réelle aide pour les conceptions complexes. La fonte a atteint chaque recoin rapidement, accélérant la production. Pourtant, il fallait une planification minutieuse pour éviter les marques de soudure et l’apparence de mauvaise qualité.

Après avoir appris ces détails, nous choisissons judicieusement le nombre de portes pour améliorer l'efficacité et maintenir une qualité de produit élevée. Si vous êtes curieux de savoir comment le positionnement de la porte 8 affecte ces facteurs, réfléchissez à la manière dont il permet d'obtenir une conception de moule parfaite.

Plus de portes réduisent la pression d'injection.Vrai

Plusieurs portes raccourcissent le trajet d’écoulement, réduisant ainsi la pression requise.

Plusieurs portes augmentent le temps d’injection.FAUX

Un plus grand nombre de portes réduit le temps d'injection en remplissant les cavités plus rapidement.

Comment la conception des portes peut-elle réduire les défauts de moulage par injection ?

Curieux de savoir comment une conception simple de porte transforme votre processus de moulage par injection ? Les bons choix en matière de taille, de position et de nombre de portes améliorent considérablement la qualité du produit. Il en résulte moins de défauts. Les bonnes décisions de porte apportent des changements très visibles.

La conception des portes dans le moulage par injection réduit considérablement les défauts en améliorant la façon dont le matériau fondu s'écoule. La bonne taille, la bonne position et la bonne quantité de porte facilitent le remplissage. Cette décision diminue la pression et réduit les marques de soudure. Des produits de meilleure qualité résultent de cette méthode. Vraiment, meilleure qualité.

Le rôle de la taille de la porte

Je me souviens de mon premier défi consistant à choisir la bonne taille de grille pour une pièce électronique complexe. Les enjeux étaient élevés. Un portail trop petit risquait d’être endommagé par une pression trop forte. Une porte plus grande permettait à la matière fondue de s'écouler en douceur dans la cavité, réduisant ainsi la pression d'injection 9 et améliorant l'écoulement. Ce changement a vraiment transformé les choses. Cela a aidé le produit à répondre à la fois à l’apparence et à la fonctionnalité.

| Taille de la porte | Impact sur la pression d'injection | Impact sur la vitesse d'injection |

|---|---|---|

| Grand | Une pression plus faible est nécessaire | Vitesse plus élevée autorisée |

| Petit | Une pression plus élevée est nécessaire | Vitesse inférieure requise |

Impact sur la vitesse d'injection

Une fois, j'ai travaillé sur un projet avec des finitions de surface délicates. J'ai remarqué qu'une porte plus grande contrôlait des vitesses d'injection plus élevées sans perte de qualité. Cela m'a appris l'équilibre. Les portes plus petites nécessitaient un contrôle minutieux de la vitesse pour éviter les mauvaises traces d'écoulement.

Positionnement stratégique des portes

Placer la porte au centre revenait à trouver la combinaison parfaite dans un puzzle. Cela a raccourci le chemin de la fonte, nécessitant moins de pression. J'ai vu comment les portes décentrées créaient davantage de problèmes, augmentant les exigences de pression 10 .

Influence sur les marques de soudure

Il fut un temps où placer le portail à proximité d’éléments structurels tels que des nervures faisait vraiment la différence. Cela réduit considérablement les marques de soudure, améliorant ainsi l' apparence 11 et la résistance du produit.

Nombre de portes : un exercice d’équilibre

Pour réduire la pression, l’ajout de portes supplémentaires semblait être une solution facile, mais elle présentait des inconvénients. Plusieurs portes créaient des points de rencontre des matériaux, provoquant parfois des marques de soudure indésirables. Trouver cet équilibre parfait était important.

| Nombre de portes | Effet sur la pression d'injection | Problèmes potentiels |

|---|---|---|

| Célibataire | Pression plus élevée | Débit uniforme nécessaire |

| Multiple | Pression inférieure | Augmentation des marques de soudure |

En choisissant soigneusement la conception des portes, en réfléchissant à leur taille, leur position et leur nombre, j'ai appris qu'il était possible de réduire considérablement les défauts de moulage par injection. Ces choix intelligents améliorent non seulement la qualité du produit, mais favorisent également la cohérence en améliorant l'écoulement de la matière fondue et en minimisant réellement les défauts 12 .

Des portes plus grandes réduisent la pression d’injection lors du moulage.Vrai

Des portes plus grandes permettent un écoulement de matière fondu plus fluide, réduisant ainsi la pression d'injection requise.

Plusieurs portes réduisent toujours les marques de soudure.FAUX

Plusieurs portes peuvent introduire des points de convergence, augmentant ainsi les marques de soudure.

Conclusion

La conception des portes influence considérablement les paramètres de moulage par injection, affectant la pression, la vitesse et la qualité. Une taille, une position et un nombre de portes appropriés améliorent le flux de matériaux et réduisent les défauts des produits moulés.

-

Découvrez l'impact des différentes tailles de portes sur la pression d'injection requise, affectant ainsi la qualité globale du produit. ↩

-

Découvrez comment les différentes tailles de portes modifient le débit et la vitesse lors du moulage par injection. ↩

-

Comprenez comment un positionnement différent des portes peut influencer le processus de moulage et les résultats du produit final. ↩

-

Comprendre les marques de soudure aide à concevoir des moules qui minimisent les défauts, améliorant ainsi l'esthétique et la résistance du produit. ↩

-

Ce lien explore comment le contrôle de la vitesse d'injection réduit les défauts, garantissant ainsi des produits de haute qualité. ↩

-

Découvrez comment le nombre de portes affecte l'efficacité du moule et la qualité du produit en optimisant les chemins d'écoulement. ↩

-

Ce lien explique comment le nombre de portes permet une flexibilité dans la vitesse d'injection, optimisant ainsi la production. ↩

-

Découvrez comment le placement stratégique des portes peut affiner davantage les processus d’injection. ↩

-

Découvrez comment la taille du point d'injection influence les exigences de pression d'injection dans les processus de moulage. ↩

-

Découvrez comment la taille du point d'injection influence les exigences de pression d'injection dans les processus de moulage. ↩

-

Découvrez comment le positionnement stratégique des portes peut améliorer l’apparence du produit en réduisant les marques de soudure. ↩

-

Découvrez quels défauts de moulage par injection peuvent être minimisés grâce à une conception efficace des portes. ↩