Le moulage par injection est une pierre angulaire de la fabrication moderne, mais atteindre une efficacité optimale reste un défi.

La conception des canaux d'alimentation joue un rôle crucial dans l'amélioration de l'efficacité du moulage par injection en optimisant le flux de plastique fondu dans les moules. Des canaux correctement conçus permettent de réduire les temps de cycle, de minimiser les déchets et de garantir une qualité de produit constante, améliorant ainsi l'efficacité globale du processus de moulage.

Bien que la compréhension des principes de base de la conception des canaux d'injection soit essentielle, l'exploration de stratégies détaillées et de bonnes pratiques peut considérablement améliorer vos opérations de moulage par injection. Examinons de plus près des techniques spécifiques de conception de canaux d'injection susceptibles de transformer votre efficacité de production.

Les systèmes à canaux chauds minimisent le gaspillage de matériaux lors du moulage par injection.Vrai

Les canaux chauds maintiennent le plastique à l'état fondu, éliminant ainsi les déchets solidifiés et améliorant l'efficacité.

- 1. Quelles sont les principales différences entre les systèmes à canaux chauds et les systèmes à canaux froids ?

- 2. Comment la taille du canal d'alimentation influence-t-elle l'efficacité du moulage par injection ?

- 3. Pourquoi une mise en page équilibrée pour les coureurs est-elle essentielle pour une qualité constante ?

- 4. Comment les propriétés des matériaux influencent-elles les décisions de conception des coureurs ?

- 5. Conclusion

Quelles sont les principales différences entre les systèmes à canaux chauds et les systèmes à canaux froids ?

Les systèmes à canaux chauds et froids sont essentiels dans le moulage, chacun offrant des avantages uniques pour différentes applications.

Les systèmes à canaux chauds maintiennent le plastique fondu à l'état liquide dans le moule, ce qui élimine les déchets et améliore le temps de cycle. Les systèmes à canaux froids, quant à eux, nécessitent l'éjection des canaux solidifiés à chaque cycle, ce qui engendre davantage de déchets de matière, mais souvent des coûts initiaux inférieurs.

Exploration des systèmes à canaux chauds

Les systèmes à canaux chauds sont conçus pour maintenir la matière plastique chaude et à l'état liquide pendant son passage dans le canal d'alimentation, puis dans la cavité du moule. Ce système peut s'avérer très efficace pour la production à grande échelle grâce à plusieurs avantages :

- Réduction des déchets : L'absence de canal solidifié à éjecter à chaque cycle minimise les déchets de matériaux.

- Amélioration des temps de cycle : En maintenant une température constante, les canaux chauds raccourcissent la phase de refroidissement, réduisant ainsi les temps de cycle globaux.

- Qualité constante : La température de fusion stable garantit l'uniformité de chaque pièce produite.

Par exemple, dans la fabrication de composants automobiles de grande taille comme les pare-chocs, un système à canaux chauds peut maintenir un flux de fusion optimal tout au long du processus, améliorant ainsi l'efficacité et la qualité du produit.

Comprendre les systèmes à canaux froids

Les systèmes à canaux froids sont généralement plus simples et consistent en un canal usiné dans le moule qui guide le plastique fondu vers les cavités. Les canaux se solidifient avec les pièces et sont éjectés à la fin de chaque cycle. Leurs principales caractéristiques sont les suivantes :

- Coûts initiaux réduits : La simplicité des moules à canaux froids les rend généralement moins chers à produire.

- Flexibilité dans l'utilisation des matériaux : Les systèmes à canaux froids sont compatibles avec une gamme de matériaux plus étendue que les systèmes à canaux chauds.

- Optimisations de conception : En optimisant la conception (en utilisant des rails courts et droits ou en sélectionnant des formes de section transversale optimales), l'efficacité peut être considérablement augmentée.

Prenons l'exemple de la production de petits objets en plastique comme des bouchons ou des boutons ; l'utilisation d'un système à canaux froids peut s'avérer rentable tout en permettant d'atteindre une efficacité raisonnable grâce à l'optimisation de la conception des canaux.

Analyse comparative : systèmes à canaux chauds et à canaux froids

| Fonctionnalité | Système à canaux chauds | Système de canaux froids |

|---|---|---|

| Déchets de matériaux | Minimal (uniquement la carotte si présente) | Haut (les coureurs sont des déchets) |

| Coût initial | Système supérieur (complexe) | Inférieur (conception plus simple) |

| Temps de cycle | Plus rapide (pas besoin de refroidir les patins solides) | Plus lentement (les coureurs ont besoin de se refroidir) |

| Compatibilité des matériaux | Limité aux thermoplastiques capables de tolérer des températures plus élevées | Large gamme de thermoplastiques |

| Entretien | Plus complexe en raison des systèmes de chauffage et de collecteurs | Plus simple, moins d'entretien requis |

En définitive, le choix entre les systèmes à canaux chauds et à canaux froids dépend de facteurs tels que le volume de production, le choix des matériaux et les coûts. Pour les opérations à grande échelle exigeant une efficacité élevée et un minimum de déchets, les systèmes à canaux chauds sont souvent privilégiés. En revanche, les systèmes à canaux froids peuvent constituer un excellent choix pour les petites séries ou lorsque les coûts initiaux doivent être minimisés. En comprenant ces différences¹ , les fabricants peuvent mieux adapter leurs procédés afin d'atteindre une efficacité optimale.

Les systèmes à canaux chauds réduisent le gaspillage de matériaux en éliminant les canaux solides.Vrai

Les canaux chauds maintiennent le plastique fondu, évitant ainsi le gaspillage de plastique solide.

Les systèmes à canaux froids sont plus coûteux à entretenir que les systèmes à canaux chauds.FAUX

Les systèmes à canaux froids sont plus simples et nécessitent moins d'entretien que les systèmes à canaux chauds.

Comment la taille du canal d'alimentation influence-t-elle l'efficacité du moulage par injection ?

La taille du canal d'alimentation est primordiale en moulage par injection, influençant à la fois l'efficacité et la qualité du produit.

Le dimensionnement des canaux d'injection influe sur l'efficacité du moulage par injection en optimisant l'équilibre entre la résistance à l'écoulement et la consommation de matière. Un dimensionnement optimal garantit une perte de charge minimale et un flux de matière efficace, réduisant ainsi les temps de cycle et améliorant la régularité du produit.

Comprendre l'impact du diamètre du canal d'alimentation

Le diamètre du canal d'alimentation influence directement la résistance à l'écoulement et la pression d'injection dans le processus de moulage par injection 2. Un diamètre bien choisi optimise l'écoulement du plastique, crucial pour atteindre une efficacité élevée.

- Diamètre du canal d'alimentation réduit : Idéal pour les petites pièces et les plastiques à bonne fluidité, ce choix minimise le gaspillage de matière. Cependant, il peut augmenter la résistance à l'écoulement et impacter le temps de cycle s'il n'est pas choisi avec soin.

- Grand diamètre de canal : Convient aux grandes pièces et aux plastiques peu fluides. Bien qu’il réduise la résistance à l’écoulement, un diamètre trop important peut entraîner un gaspillage de matière.

Par exemple, la fabrication de petits objets comme les étuis de téléphone portable nécessite souvent un diamètre de 2 à 4 mm, tandis que la fabrication de grands objets comme les pare-chocs de voiture peut nécessiter un diamètre supérieur à 10 mm.

Importance de la longueur du coureur

La longueur du canal d'alimentation doit être minimisée afin de réduire les pertes de pression et d'éviter le refroidissement prématuré du plastique.

- Canalisations courtes : Elles sont efficaces car elles réduisent le temps d’écoulement, ce qui est crucial pour les pièces nécessitant des cycles rapides.

- Canaux longs : peuvent entraîner une solidification du plastique avant le remplissage de la cavité, ce qui affecte la qualité et l’efficacité.

La mise en œuvre d'une méthode d'injection multipoint permet de réduire efficacement la longueur du canal d'injection.

Optimisation de la disposition des coureurs pour une efficacité accrue

Une disposition bien pensée des canaux d'alimentation peut améliorer considérablement l'efficacité en assurant un remplissage équilibré et une résistance à l'écoulement minimale.

- Conception équilibrée des canaux d'alimentation : cette approche assure une répartition égale de la pression dans les cavités, évitant ainsi le surremplissage ou le sous-remplissage.

- Canaux d'écoulement lisses : la réduction des virages et des angles dans la conception du rail minimise la résistance, améliorant ainsi le débit.

L'utilisation du logiciel d'équilibrage de coureurs 3 peut aider à obtenir une configuration idéale.

Évaluation des propriétés des matériaux

Les caractéristiques du matériau, telles que la fluidité et le retrait, influencent considérablement le choix de la taille des canaux d'alimentation.

- Considérations relatives à la fluidité : les plastiques à haute fluidité peuvent utiliser des canaux plus petits ; ceux à faible fluidité nécessitent des canaux plus grands pour maintenir leur efficacité.

- Facteurs de retrait : Les matériaux à fort retrait peuvent nécessiter des ajustements dans la conception des canaux d’alimentation afin d’assurer la stabilité dimensionnelle après moulage.

La prise en compte de ces facteurs garantit que la taille du canal d'injection choisi permet d'obtenir des résultats optimaux en matière de moulage par injection.

Des canaux d'alimentation plus petits réduisent le gaspillage de matière lors du moulage par injection.Vrai

Les petits canaux d'écoulement minimisent la consommation de matériaux mais peuvent augmenter la résistance à l'écoulement.

Un diamètre de canal d'alimentation important améliore toujours l'efficacité du moulage par injection.FAUX

Les grandes surfaces de contact réduisent la résistance mais peuvent gaspiller du matériau si elles sont surdimensionnées.

Pourquoi une mise en page équilibrée pour les coureurs est-elle essentielle pour une qualité constante ?

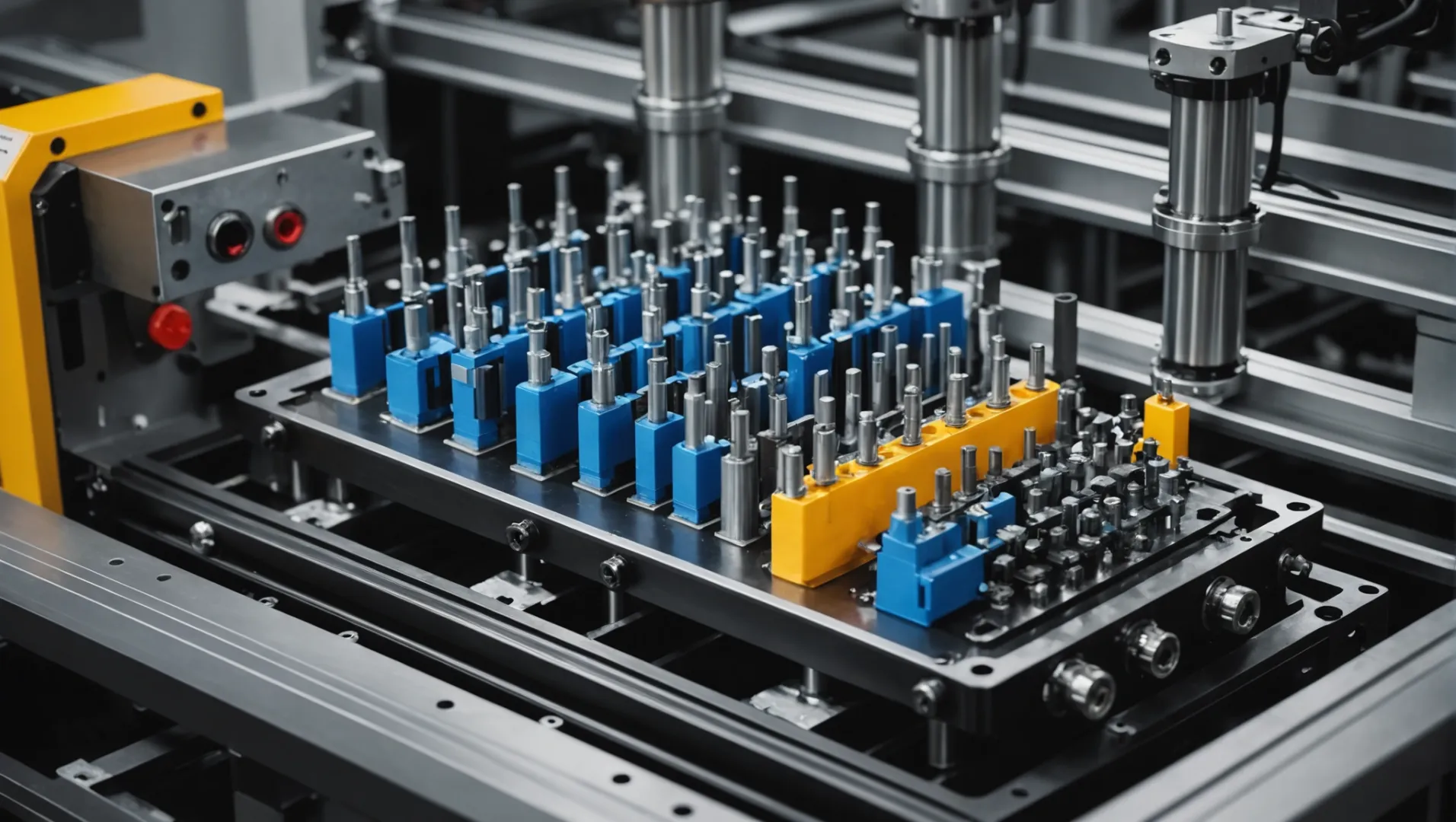

Garantir une qualité constante des charnières moulées par injection grâce à une disposition des canaux bien équilibrée.

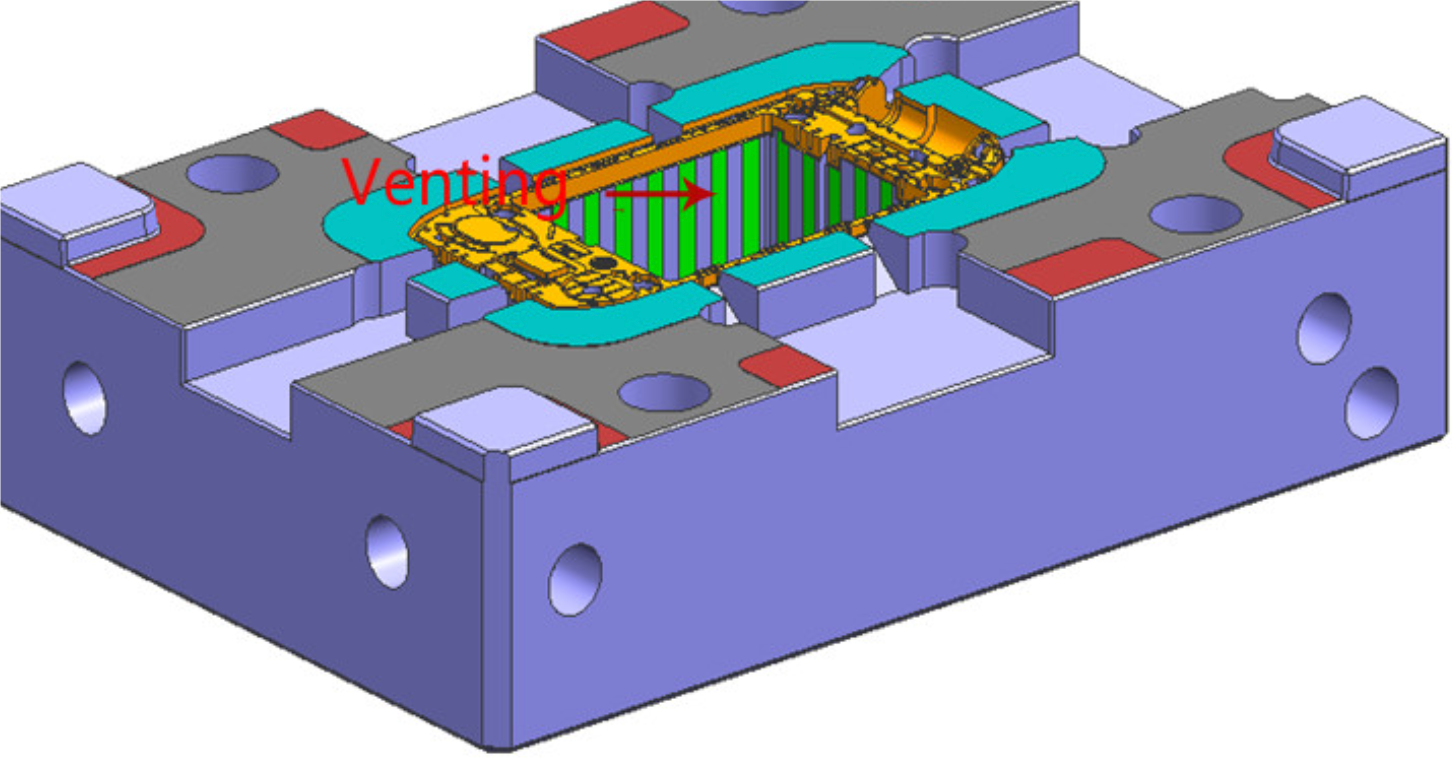

Un agencement équilibré des canaux d'alimentation est essentiel pour garantir une qualité constante en moulage par injection. Il assure un remplissage uniforme des cavités, prévenant ainsi les défauts tels que le sous-remplissage ou le sur-remplissage, et stabilisant la qualité des pièces moulées. En optimisant cet agencement, les fabricants peuvent améliorer leur efficacité et la constance de leurs produits.

Comprendre le rôle de la mise en page du coureur

Une configuration équilibrée des canaux d'injection est cruciale car elle garantit un remplissage uniforme de chaque cavité par le plastique fondu lors du processus d'injection. Ce remplissage homogène est essentiel pour éviter les défauts tels que les injections incomplètes, les bavures ou les déformations, qui peuvent survenir en cas de sous-remplissage ou de sur-remplissage de certaines cavités. Une configuration régulière des canaux d'injection assure une distribution stable de la pression et de la température dans toutes les cavités, garantissant ainsi que chaque pièce moulée réponde aux normes de qualité requises.

Techniques pour atteindre l'équilibre

-

Logiciel d'équilibrage des coureurs

L'utilisation de logiciels spécialisés peut faciliter la conception d'un système de canaux d'alimentation équilibré. Ces programmes simulent l'écoulement du plastique dans le système, permettant ainsi aux concepteurs d'ajuster la taille et la disposition des canaux afin d'obtenir des temps et des pressions de remplissage uniformes.

-

Formules empiriques

Les concepteurs expérimentés s'appuient souvent sur des formules empiriques pour calculer les dimensions optimales des canaux d'alimentation. Ces calculs prennent en compte des facteurs tels que le nombre de cavités, la viscosité du plastique et le temps de cycle souhaité.

-

Réglage des angles et des longueurs des branches

Dans les moules multicavités, l'ajustement des angles et des longueurs des canaux d'alimentation permet de répartir le plastique de manière homogène. Cela implique de modifier la géométrie de ces canaux afin que chaque cavité reçoive un volume égal de matière de façon synchronisée.

Défis et solutions

Problème : Les variations dans le remplissage des cavités dues à des canaux d'alimentation déséquilibrés peuvent entraîner une qualité de pièce inégale.

Solution : La mise en œuvre d'une disposition de canaux équilibrée utilisant des canaux d'écoulement profilés 5 minimise la perte de pression et réduit les temps de cycle.

Étude de cas : Améliorer l'efficacité grâce à des coureurs équilibrés

Prenons l'exemple d'un fabricant produisant des moules complexes à cavités multiples pour composants automobiles. Initialement, il rencontrait des problèmes de qualité de produit variables en raison d'une disposition déséquilibrée des canaux d'alimentation. En adoptant une approche de conception équilibrée, incluant simulation logicielle et ajustements empiriques, il a obtenu un remplissage uniforme des cavités. Ceci a permis de réduire le temps de cycle de 15 % et d'améliorer significativement la régularité des pièces.

En résumé, une disposition équilibrée des canaux d'alimentation améliore non seulement l'efficacité du processus de moulage par injection, mais garantit également que chaque produit répond à des normes de qualité rigoureuses.

La disposition équilibrée des canaux d'alimentation prévient les défauts de moulage par injection.Vrai

Une disposition équilibrée assure un remplissage uniforme, évitant ainsi les défauts tels que le gauchissement.

Des canaux d'alimentation déséquilibrés réduisent le temps de cycle dans les processus de moulage.FAUX

Des canaux d'alimentation déséquilibrés entraînent un remplissage inégal, ce qui peut augmenter la durée du cycle.

Comment les propriétés des matériaux influencent-elles les décisions de conception des coureurs ?

Les propriétés des matériaux ont un impact direct sur la conception des canaux d'écoulement, déterminant la taille et la disposition de ces canaux pour une efficacité optimale.

Les propriétés des matériaux, telles que la fluidité et le retrait, influencent considérablement la conception des canaux d'injection. L'ajustement de leurs dimensions et de leur disposition permet de tirer parti de ces propriétés, garantissant un écoulement régulier, réduisant les déchets et préservant la qualité du produit. La compréhension de ces caractéristiques est essentielle pour optimiser l'efficacité du moulage par injection.

Comprendre la fluidité du plastique

La fluidité d'un matériau plastique détermine sa facilité d'écoulement dans le système de canaux lors du moulage par injection. Par exemple, des matériaux comme le polyéthylène et le polypropylène présentent une fluidité élevée, permettant l'utilisation de canaux de plus petit diamètre. Ces matériaux nécessitent moins d'effort pour circuler dans le canal, ce qui réduit les temps de cycle et la consommation d'énergie.

À l'inverse, les plastiques moins fluides, comme le polycarbonate et le polyphénylène éther, nécessitent des canaux d'alimentation plus larges pour assurer un écoulement optimal. Ce réglage est essentiel pour prévenir les défauts et garantir que le plastique fondu atteigne efficacement toutes les parties du moule.

De plus, la longueur des canaux d'alimentation entre également en ligne de compte. Pour les plastiques très fluides, on privilégie des canaux plus courts afin de minimiser les pertes de charge et d'éviter un refroidissement prématuré. Pour les matériaux moins fluides, des canaux plus longs peuvent être nécessaires, mais ils doivent être conçus avec soin pour maintenir une température et une pression suffisantes tout au long de l'écoulement.

Considérations relatives au retrait du matériau

Le retrait est un autre facteur critique qui influence la conception des canaux d'alimentation. Les matériaux à fort retrait, comme les plastiques ABS, nécessitent une attention particulière aux dimensions des canaux. Un diamètre plus important peut être nécessaire pour compenser la contraction du matériau lors du refroidissement. De plus, prévoir une marge de retrait dans la conception permet d'éviter les imprécisions dimensionnelles du produit final.

La configuration du système d'alimentation doit également être adaptée aux caractéristiques de retrait. Une configuration bien conçue permet d'assurer un remplissage uniforme du moule malgré les variations de retrait, garantissant ainsi la constance et la qualité du produit.

Pour illustrer ce propos, examinons une comparaison des propriétés des matériaux et leurs implications correspondantes en matière de conception des coureurs :

| Matériel | Fluidité | Taux de retrait | Suggestion de taille pour les coureurs |

|---|---|---|---|

| Polyéthylène | Haut | Faible | Petit |

| Polycarbonate | Faible | Haut | Grand |

| Polypropylène | Haut | Modéré | Petit |

| ABS | Modéré | Haut | Grand |

Conception des coureurs adaptée aux propriétés des matériaux

L'intégration des propriétés uniques des différents matériaux dans la conception des tapis de course exige une approche nuancée. Outre la fluidité et le retrait, des facteurs tels que la conductivité thermique et la résistance chimique jouent également un rôle dans la détermination des caractéristiques de conception optimales.

Par exemple, certains matériaux peuvent nécessiter des systèmes à canaux chauds 6 pour maintenir des températures constantes tout au long du processus, minimisant ainsi le risque de solidification prématurée. D'autres peuvent bénéficier de systèmes à canaux froids 7 optimisés pour une production à grande échelle rentable.

En définitive, la compréhension et l'exploitation des propriétés des matériaux permettent aux fabricants d'optimiser leurs processus de moulage par injection, de réduire les déchets, d'améliorer les temps de cycle et de garantir des produits de haute qualité.

Les plastiques à haute fluidité utilisent des canaux plus petits.Vrai

Les matériaux à haute fluidité nécessitent moins de force pour s'écouler, ce qui permet d'utiliser des canaux plus petits.

Les plastiques ABS ont de faibles taux de retrait.FAUX

Les plastiques ABS présentent un fort retrait, ce qui nécessite des canaux d'alimentation plus larges.

Conclusion

L'optimisation de la conception des canaux d'alimentation est essentielle pour améliorer l'efficacité du moulage par injection. Grâce à ces connaissances, les fabricants peuvent obtenir des cycles plus rapides, moins de déchets et une qualité de produit supérieure.

-

Découvrez des informations détaillées sur le choix entre les systèmes à canaux chauds et froids : les systèmes à canaux chauds offrent généralement des temps de cycle nettement plus rapides que les systèmes à canaux froids. L’élimination des canaux réduit considérablement le nombre de… ↩

-

Analyse de l'influence du diamètre du canal d'alimentation sur l'efficacité et la qualité du moulage : le diamètre du canal d'alimentation joue un rôle important : s'il est trop petit, la pièce peut se solidifier trop rapidement, créant un canal d'écoulement efficace insuffisant pour un bon compactage… ↩

-

Découvrez comment un logiciel permet d'optimiser efficacement la configuration des canaux d'alimentation : grâce à la puissance de Moldex3D Flow, vous pouvez observer clairement le comportement du flux de matière fondue, détecter avec précision les lignes de soudure potentielles et repérer les injections incomplètes, les problèmes de bulles d'air, etc. ↩

-

Découvrez pourquoi un remplissage uniforme est essentiel pour un moulage sans défaut : la conception vise à garantir un flux de matière équilibré et un remplissage simultané de chaque cavité. Par exemple, canaux d'alimentation radiaux, linéaires, en forme de Y… ↩

-

Découvrez comment la réduction des pertes de pression améliore les temps de cycle : cet article de blog propose 6 étapes solides et reproductibles qui constituent la meilleure approche pour rationaliser un projet de pièce en plastique utilisant le moulage par injection personnalisé. ↩

-

Découvrez comment les canaux chauds améliorent l'homogénéité de la température et réduisent les déchets. De plus, les systèmes à canaux chauds permettent généralement d'utiliser des pressions d'injection plus faibles, ce qui réduit la déformation du moule et du plateau et limite les bavures ↩

-

Découvrez les avantages économiques d'une production en grande série : les moules à canaux froids sont beaucoup moins chers et bien plus simples à concevoir et à produire pour les fabricants. Cela contribue à réduire les coûts d'outillage et les délais de livraison… ↩