Avez-vous déjà réfléchi à l'impact réel que l'épaisseur du moule peut avoir sur votre travail de moulage par injection ?

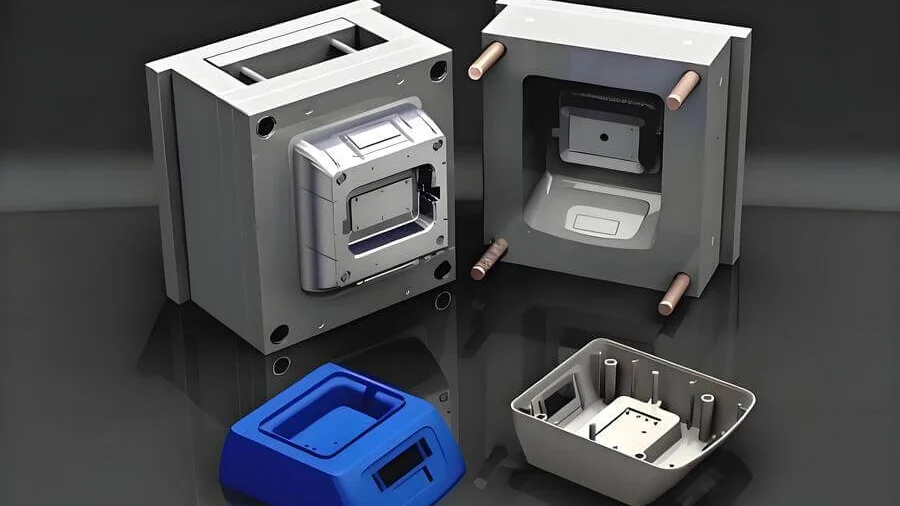

L'épaisseur du moule influe considérablement sur le processus de moulage par injection. Elle détermine l'ouverture du moule, la vitesse et la pression d'injection. Elle a également un impact sur la pression d'injection, le volume et le temps de refroidissement et de maintien en température du produit. Il est donc essentiel d'ajuster ces paramètres en fonction de l'épaisseur. La qualité du produit et l'efficacité de la production en dépendent.

Un jour, plongé dans un projet, j'ai réalisé l'importance cruciale de la maîtrise de l'épaisseur du moule. Il ne s'agit pas seulement d'obtenir des mesures précises, mais aussi d'anticiper les modifications nécessaires au processus. Par exemple, la course d'ouverture du moule doit être ajustée en fonction de l'épaisseur. Cet ajustement permet un démoulage fluide et sans délai. Ajuster la vitesse et la pression de moulage permet d'éviter des incidents coûteux comme les dommages causés par une collision du moule. La compréhension de ces détails a sauvé mon projet et a renforcé mon respect pour la précision en fabrication. Grâce à ces ajustements précis, j'ai amélioré notre efficacité de production et réduit les déchets. C'est une grande réussite pour tout ingénieur.

Les moules plus épais nécessitent un temps de refroidissement plus long.Vrai

Les moules plus épais ont des trajets de transfert de chaleur plus longs, ce qui augmente le temps de refroidissement.

La pression d'injection est plus faible pour les moules plus épais.FAUX

Les moules plus épais nécessitent une pression d'injection plus élevée en raison de la résistance accrue de la cavité.

- 1. Comment déterminer la course d'ouverture de moule appropriée pour différentes épaisseurs ?

- 2. Comment l'épaisseur du moule influence-t-elle la vitesse et la pression de moulage ?

- 3. Pourquoi la pression d'injection est-elle cruciale pour les moules épais ?

- 4. Comment les ajustements du temps de refroidissement et du temps de maintien influencent-ils la qualité du produit ?

- 5. Conclusion

Comment déterminer la course d'ouverture de moule appropriée pour différentes épaisseurs ?

Imaginez régler parfaitement le contour du moule – comme accorder une guitare pour obtenir le meilleur son.

La course d'ouverture optimale du moule assure un équilibre entre l'épaisseur du moule et l'efficacité du cycle. Les moules fins nécessitent une course courte pour une éjection rapide. Les moules épais requièrent une course plus longue pour éviter tout dommage. Une course plus longue facilite le démoulage en douceur.

Comprendre la course d'ouverture du moule

Je me souviens de la première fois où j'ai réglé la course d'ouverture d'un moule : c'était comme résoudre un casse-tête. En moulage par injection, la course détermine l'écartement entre les deux moitiés du moule. Ce mouvement est crucial pour un démoulage fluide. Il ne s'agit pas simplement de les séparer, mais de le faire correctement. Une course trop courte risque de bloquer les pièces ; une course trop longue est une perte de temps.

Impact de l'épaisseur du moule

L'épaisseur du moule est primordiale. J'ai travaillé avec des moules fins, aussi fragiles que du papier : une simple pression suffisait à démouler le produit. Les moules épais, en revanche, étaient de véritables montagnes. Ils nécessitent plus d'espace ; une pression plus longue permet donc de les protéger et de faciliter le démoulage.

Réglage des paramètres d'ouverture du moule

Le réglage de ces paramètres est comparable à la confection d'un costume sur mesure : une taille unique ne convient jamais à tous. Il dépend de l'épaisseur du moule et des capacités de la machine. Avec des moules proches de la limite inférieure de la machine, j'ai réduit la course pour assurer un fonctionnement fluide et éviter toute surpression. Avec des moules plus épais, l'augmentation de la course a permis d'éjecter les produits sans problème, même avec des temps de cycle légèrement plus longs.

Les réglages d'ouverture du moule doivent également tenir compte de la vitesse et de la pression de moulage 1. Les moules plus épais, qui ont une masse et une inertie plus importantes, peuvent nécessiter des vitesses plus lentes et des pressions plus élevées pour se fermer correctement.

Rôle du temps de refroidissement et de la pression

Le temps de refroidissement complexifie encore la tâche. Les moules épais mettent plus de temps à refroidir car ils conservent la chaleur plus longtemps, ce qui influe sur la cadence de production et la qualité du produit. La patience est donc essentielle pour obtenir des résultats de haute qualité, sans défauts tels que des marques de retrait.

En comprenant ces facteurs, j'ai pu optimiser les procédés pour différentes épaisseurs de moules, ce qui m'a permis d'atteindre une efficacité et une qualité optimales pour mes produits. Ceux qui souhaitent améliorer leur moulage par injection peuvent explorer les réglages de pression d'injection² pour découvrir d'autres pistes d'amélioration.

Les moules plus épais nécessitent des temps de refroidissement plus longs.Vrai

Les moules plus épais présentent une plus grande résistance thermique et nécessitent un temps de refroidissement supérieur de 30 à 50 %.

L'épaisseur du moule n'affecte pas le volume d'injection.FAUX

Les moules plus épais peuvent nécessiter un volume d'injection accru en raison de la plus grande taille de la cavité.

Comment l'épaisseur du moule influence-t-elle la vitesse et la pression de moulage ?

Avez-vous déjà réfléchi à l'influence de l'épaisseur du moule sur tout ce qui concerne le moulage par injection ? Cet équilibre est délicat et a un impact considérable sur la qualité du produit.

L'épaisseur du moule influe sur la vitesse et la force de moulage. Elle modifie la course d'ouverture et les paramètres d'injection. Les moules plus épais nécessitent une force de fermeture plus importante et une vitesse d'injection plus lente afin d'éviter tout dommage. Les moules très épais requièrent une force d'injection plus élevée, garantissant un remplissage complet.

Paramètres d'ouverture et de fermeture du moule

L'épaisseur du moule m'a surpris lorsque j'ai débuté dans le moulage par injection. Elle influe considérablement sur l'ensemble du processus. L'épaisseur d'un moule modifie le démoulage des pièces. Des moules plus épais ou plus fins exigent une course d'ouverture précise pour un résultat optimal. Les moules épais nécessitent une course d'ouverture plus longue pour éviter un démoulage incomplet, tandis qu'une course excessive peut allonger inutilement le cycle de moulage. L'épaisseur est donc un facteur déterminant.

Dynamique de la vitesse et de la pression de moulage

La pression n'est pas le seul facteur à prendre en compte pour les moules épais. Le timing est tout aussi important. Imaginez fermer une porte lourde trop vite : elle risque de se détériorer. Le principe est le même pour les moules épais ; une vitesse excessive peut les endommager. Ralentir avec précaution permet d'éviter les problèmes. La masse et l'inertie posent des difficultés ; il est donc essentiel d'ajuster précisément la vitesse et la pression pour une performance optimale du moule³ . Un bon équilibre entre ces deux paramètres garantit un fonctionnement sans accroc.

Considérations relatives à la pression et au volume d'injection

La pression d'injection doit être ajustée avec précision en fonction de l'épaisseur du moule, dans les limites autorisées. Les moules épais nécessitent une force plus importante et une pression d'injection plus élevée pour garantir un remplissage complet de la cavité ; il peut parfois être nécessaire d'appliquer une pression supérieure de 30 % par rapport aux moules plus fins. Le volume a également son importance ; les moules robustes peuvent nécessiter davantage de matériau en raison de volumes de cavité plus importants, ce qui influe sur l'efficacité de l'injection⁴ . La maîtrise du volume injecté permet d'éviter les pénuries.

Réglages du temps de refroidissement et du temps de maintien

Le refroidissement des moules épais est plus long car ils dissipent la chaleur lentement, ce qui nécessite des périodes de refroidissement plus longues – parfois 50 % de plus que pour les moules plus fins. Ce temps supplémentaire permet d'éviter l'apparition de défauts tels que les marques de retrait, grâce à un contrôle précis lors de la phase de maintien, garantissant ainsi une qualité de produit .

La connaissance de ces détails a amélioré mon processus. De petits changements améliorent considérablement la qualité du produit à chaque fois. La compréhension de ces étapes m'a évité bien des problèmes ; elles sont essentielles, voire déterminantes.

Les moules plus épais nécessitent une pression de fermeture plus élevée.Vrai

Les moules plus épais nécessitent une pression plus importante pour assurer une fermeture complète.

Le temps de refroidissement diminue avec des moules plus épais.FAUX

Les moules plus épais dissipent la chaleur plus lentement, ce qui augmente le temps de refroidissement.

Pourquoi la pression d'injection est-elle cruciale pour les moules épais ?

Imaginez l'excitation de voir du plastique chaud se transformer en un objet impeccable. La précision est essentielle, surtout avec des moules épais.

La pression d'injection est essentielle pour les moules épais car elle permet un remplissage optimal. Une plus grande profondeur engendre une meilleure résistance. Une pression élevée évite les défauts et garantit une qualité optimale.

Le rôle de la pression d'injection dans le remplissage des moules

Je me souviens de ma première expérience avec des moules épais. J'étais à la fois excité et nerveux. Remplir des moules profonds est vraiment difficile. Cela nécessite une pression d'injection adéquate. Plus le moule est profond, plus le matériau fondu a du mal à s'écouler. Cela crée une plus grande résistance. Sans une pression suffisante, on risque des problèmes de sous-remplissage ou de déformation. Une pression suffisante est primordiale. Vraiment primordiale.

La pression d'injection est essentielle au remplissage des cavités de moule, notamment pour les moules épais⁶ . Plus la profondeur de la cavité augmente, plus la résistance à l'écoulement du matériau fondu s'accroît. Des pressions d'injection plus élevées sont donc nécessaires pour surmonter cette résistance et garantir un remplissage complet de la cavité.

Impact sur le volume d'injection

Il y avait un projet où tout nécessitait des ajustements. Les moules épais exigeaient de modifier le volume d'injection. La profondeur de la cavité impliquait un volume plus important. J'ai dû y réfléchir longuement.

Les moules épais nécessitent souvent des ajustements du volume d'injection. Le volume accru de la cavité exige davantage de matière pour la remplir correctement. Si les machines étaient poussées au-delà de leurs limites, nous obtenions alors des produits incomplets ou des défauts fréquents.

Équilibrer les temps de refroidissement et de maintien de la pression

Je me souviens d'avoir attendu qu'un moule épais refroidisse. Le temps m'a paru interminable. La patience est essentielle, car les moules épais perdent lentement leur chaleur.

Le processus de refroidissement est fortement influencé par l'épaisseur du moule. Les moules plus épais dissipent la chaleur plus lentement, ce qui nécessite des temps de refroidissement plus longs pour éviter des défauts tels que le gauchissement ou le retrait.

Le maintien d'une pression adéquate garantit la conservation de la forme et des dimensions du produit.

Durant la phase de refroidissement, cette pression doit être gérée avec précision afin de préserver les dimensions du produit.

Trouver le juste équilibre est essentiel.

Des pressions plus élevées peuvent être nécessaires pour les moules plus épais afin d'assurer une solidification uniforme et d'éviter les défauts tels que les retassures.

Réglage des paramètres d'ouverture et de fermeture du moule

Le réglage des paramètres de moulage s'apparente à la résolution d'un casse-tête.

Avec des moules épais, ce réglage rend le travail à la fois ardu et gratifiant.

La compréhension des détails de la pression d'injection nous permet de fabriquer des produits de qualité de manière constante et efficace.

La course d'ouverture du moule (7) doit être calibrée en fonction de l'épaisseur ; une course trop courte entraîne un démoulage difficile, tandis qu'une course trop longue allonge inutilement les temps de cycle.

De plus, le contrôle de la vitesse de fermeture évite les dommages dus aux chocs liés à l'inertie des moules épais.

Les moules plus épais nécessitent une pression d'injection plus élevée.Vrai

Les moules plus épais ont une plus grande profondeur de cavité, ce qui augmente la résistance à la fusion.

Le temps de refroidissement diminue avec des moules plus épais.FAUX

Les moules plus épais dissipent la chaleur plus lentement et nécessitent des temps de refroidissement plus longs.

Comment les ajustements du temps de refroidissement et du temps de maintien influencent-ils la qualité du produit ?

Avez-vous déjà réfléchi à l'impact d'une simple modification des temps de refroidissement et de maintien sur la qualité de votre produit ? Ces petits ajustements sont importants. Ils déterminent véritablement le résultat final.

La modification des temps de refroidissement et de maintien en pression lors du moulage par injection influe considérablement sur la qualité des produits. Ce réglage permet d'obtenir des pièces plus stables dimensionnellement et avec une meilleure texture de surface. Il améliore également leur résistance mécanique. Une gestion appropriée permet d'éviter les défauts. Les déformations et les retassures sont éliminées. La productivité reste ainsi très élevée.

Considérations sur le temps de refroidissement

Je me souviens de la première fois où j'ai dû ajuster le temps de refroidissement. C'était un peu comme trouver le juste milieu entre une pâte trop ferme et une pâte trop molle en pâtisserie. Les moules épais conservaient la chaleur beaucoup plus longtemps. C'était comme si la chaleur était un invité qui refusait de partir. J'ai vite compris que ces moules nécessitaient un temps de refroidissement supplémentaire – environ 30 à 50 % de plus que les moules plus fins. Ce temps supplémentaire empêchait la pâte de se déformer et lui permettait de conserver sa forme, un peu comme laisser reposer une tarte avant de la découper parfaitement.

Impact des ajustements du temps d'attente

Le temps de maintien était délicat, surtout pour les moules épais. Je restais souvent tard le soir à ajuster petit à petit, comme on accorde une guitare pour obtenir le son parfait. Prolonger le temps de maintien a permis de réduire les marques de retrait et de bien remplir chaque partie du moule. Le timing devait être parfait, comme attendre le bon moment pour verser du chocolat fondu.

Interaction avec les paramètres du moule

Les ajustements ne se font pas isolément ; ils sont liés à des détails comme la course d'ouverture du moule et la pression d'injection. Je me souviens d'un projet où la course d'ouverture du moule était incorrecte : c'était comme essayer d'ouvrir un livre collé, rien ne bougeait, ce qui ralentissait notre processus. Nous avons dû ajuster la pression d'injection pour nous assurer qu'elle était suffisamment forte pour remplir complètement les moules.

Comprendre ces liens, c'est comme résoudre un puzzle complexe : chaque pièce doit s'emboîter parfaitement. Quand c'est le cas, c'est extrêmement gratifiant. De simples modifications permettent d'améliorer considérablement la qualité et la régularité. L'essentiel est de trouver le juste équilibre pour que tout fonctionne harmonieusement.

Les moules plus épais nécessitent des temps de refroidissement plus longs.Vrai

Les moules plus épais ont des trajets de transfert de chaleur plus longs, ce qui ralentit la dissipation de la chaleur.

L'épaisseur du moule n'a aucune incidence sur la pression d'injection.FAUX

Les moules plus épais nécessitent une pression d'injection plus élevée en raison d'une plus grande résistance à l'écoulement.

Conclusion

L'épaisseur du moule influence considérablement les paramètres de moulage par injection, affectant la course d'ouverture, la pression d'injection, le temps de refroidissement et la qualité du produit. Des ajustements sont essentiels pour une production efficace et la prévention des défauts.

-

Découvrez comment les réglages de vitesse et de pression affectent la qualité du moule. ↩

-

Découvrez les stratégies optimales pour ajuster la pression d'injection. ↩

-

Analyse l'impact direct de l'épaisseur sur les opérations de moulage. ↩

-

Guides pour optimiser les paramètres d'injection en fonction de l'épaisseur du moule. ↩

-

Détaille comment l'épaisseur du moule influence le résultat final du produit. ↩

-

Comprendre comment la haute pression facilite le remplissage des cavités épaisses des moules. ↩

-

Apprenez les techniques d'optimisation des réglages de la course d'ouverture du moule. ↩

-

Découvrez comment les ajustements du temps de refroidissement influencent la qualité du produit final. ↩

-

Découvrez pourquoi l'ajustement du temps de maintien est crucial pour obtenir des résultats de qualité. ↩

-

Comprendre le rôle de la pression d'injection pour obtenir des résultats optimaux. ↩