Je me souviens de la première fois où j'ai sélectionné une machine de moulage par injection. C'était comme essayer de déchiffrer un code secret.

La course d’ouverture du moule dans les machines de moulage par injection change beaucoup. La taille de la machine influence cette course. Les fabricants et les usages spécifiques jouent également un rôle. Les petites machines ont des courses comprises entre 150 mm et 650 mm. Les machines plus grandes pourraient même atteindre plus de 2 000 mm. L'épaisseur du moule augmente avec la taille de la machine. L’épaisseur augmente réellement à mesure que les machines grandissent.

Au début, ces spécifications m'ont dérouté. Je devais réfléchir à la fois à la taille et à la manière dont les détails de la machine correspondaient à nos besoins de production. Comprendre s’il s’agissait d’une petite machine avec une course de 150 mm ou d’une grande de plus de 2 000 mm était très important. Je voulais vraiment que la machine choisie réponde bien à nos exigences de production spécifiques. Les bons paramètres ont probablement un impact considérable sur l’efficacité et la qualité du produit. L’expérience m’a montré qu’il n’existe pas de solution unique pour tout. Chaque projet a besoin de ses propres spécifications.

Les petites machines à injection ont des courses supérieures à 650 mm.FAUX

Les petites machines d'injection ont généralement des courses d'ouverture de moule comprises entre 150 mm et 650 mm.

Les grandes machines d'injection peuvent dépasser 2 000 mm de course.Vrai

Les grosses machines d'injection, notamment celles de plus de 500T, peuvent avoir des courses atteignant ou dépassant 2000 mm.

- 1. Comment la taille de la machine affecte-t-elle la course d’ouverture du moule ?

- 2. Quels facteurs influencent la capacité d’épaisseur du moule ?

- 3. Pourquoi une bonne installation du moule est-elle cruciale pour l’efficacité ?

- 4. Comment choisir la bonne machine de moulage par injection ?

- 5. Conclusion

Comment la taille de la machine affecte-t-elle la course d’ouverture du moule ?

Pensez à placer une grosse pièce de puzzle dans un petit espace. Comprendre la taille de la machine lors de l’ouverture du moule ressemble à ceci.

La taille de la machine est très importante lorsqu’il s’agit de décider de la course d’ouverture du moule. Les machines plus grandes traitent des moules plus grands en raison de leurs longues courses. Les machines plus petites conviennent aux moules compacts car elles ont des courses plus courtes. Choisir la bonne taille conduit probablement à des processus de moulage par injection efficaces. Des processus efficaces signifient de meilleurs résultats.

Le rôle de la taille de la machine dans la course d’ouverture du moule

Lorsque j’ai découvert le moulage par injection pour la première fois, j’avais l’impression de résoudre un casse-tête. Chaque machine suit ses propres règles, notamment concernant les courses d'ouverture des moules. Cette course correspond à la distance d'ouverture d'un moule et est essentielle car elle décide des produits que vous pouvez fabriquer.

Je me souviens d'une visite d'usine avec des petites machines de 30T à 100T. Ces machines avaient des courses de 150 mm à 650 mm. Imaginez une machine 30T avec des courses de 150 mm à 530 mm. Une telle machine convient aux petites pièces détaillées. Les machines moyennes de 100T à 500T 1 ont des courses de 600mm à 1500mm, manipulant des moules plus grands.

Les grosses machines, de plus de 500 tonnes, dépassent vraiment les 2 000 mm de course. J'ai vu une fois une machine 850T avec une course de 500 mm à 2100 mm. C'était vraiment impressionnant ! Ces machines facilitent la production à grande échelle.

Impact sur l'efficacité de la production

Choisir la bonne taille de machine, c'est comme choisir le bon outil. Une machine trop petite s’usera et subira des retards, tandis qu’une machine trop grande gaspillera des ressources. L'évaluation de l'épaisseur du moule 2 facilite ce choix. Les machines plus petites traitent des épaisseurs de 100 mm à 400 mm, tandis que les plus grandes dépassent 1 000 mm. Le bon match compte.

Facteurs à considérer

La taille de la machine n’est pas la seule chose à prendre en compte ; l'application, le volume de production et le type de matériau comptent également. La technologie évolue rapidement : les nouveaux développements peuvent influencer les choix de manière significative ( progrès technologiques 3 ). Les experts du secteur fournissent des conseils personnalisés basés sur une vaste expérience.

Comprendre l'équipement, c'est assurer la pérennité de votre ligne de production et assurer son succès à long terme.

Les petites machines d'injection ont une course maximale de 650 mm.Vrai

Les petites machines ont généralement une course d'ouverture comprise entre 150 mm et 650 mm.

Les grandes machines ne dépassent jamais une épaisseur de moule de 1 000 mm.FAUX

Les grandes machines peuvent prendre en charge des épaisseurs de moule supérieures à 1 000 mm.

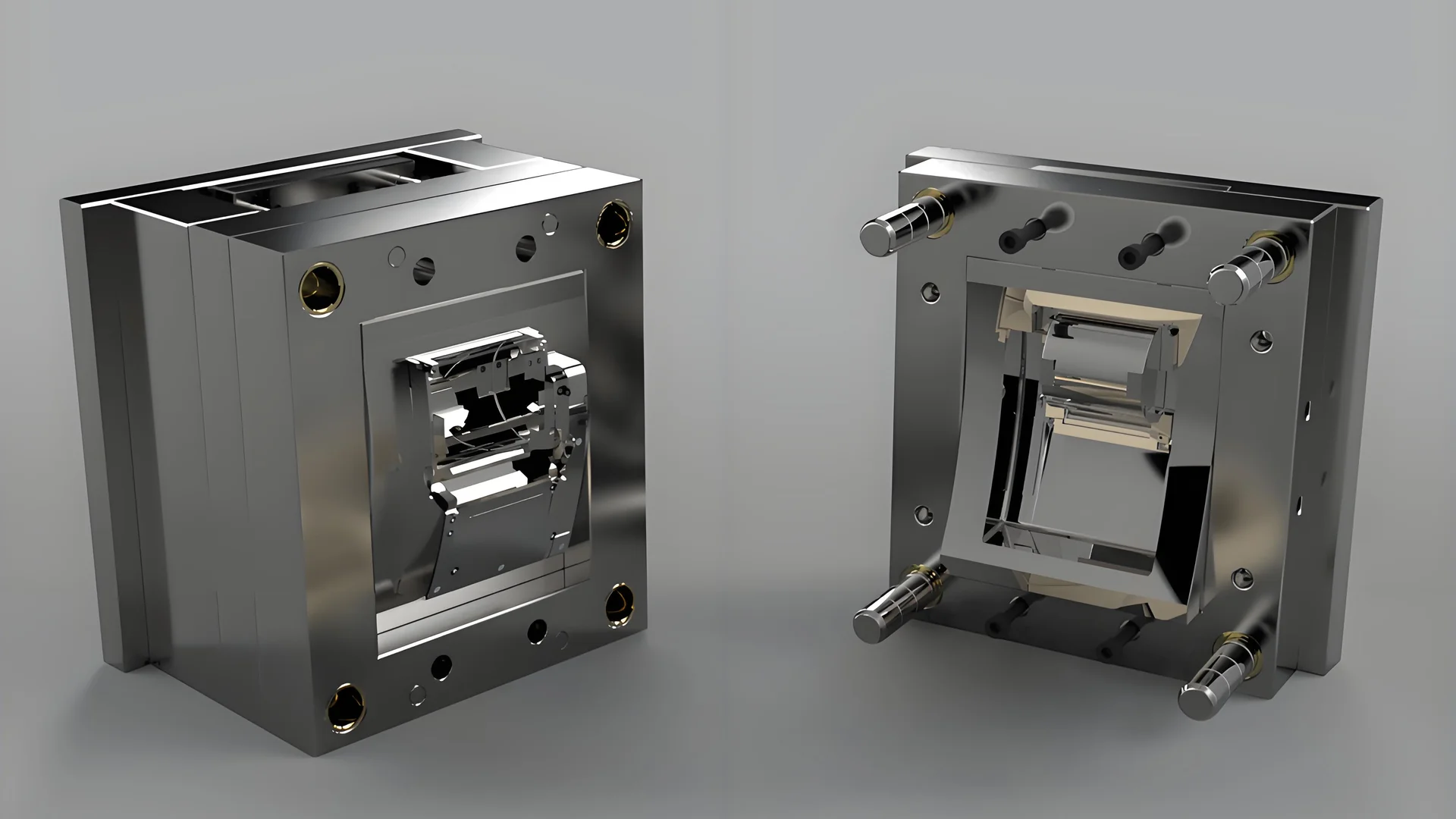

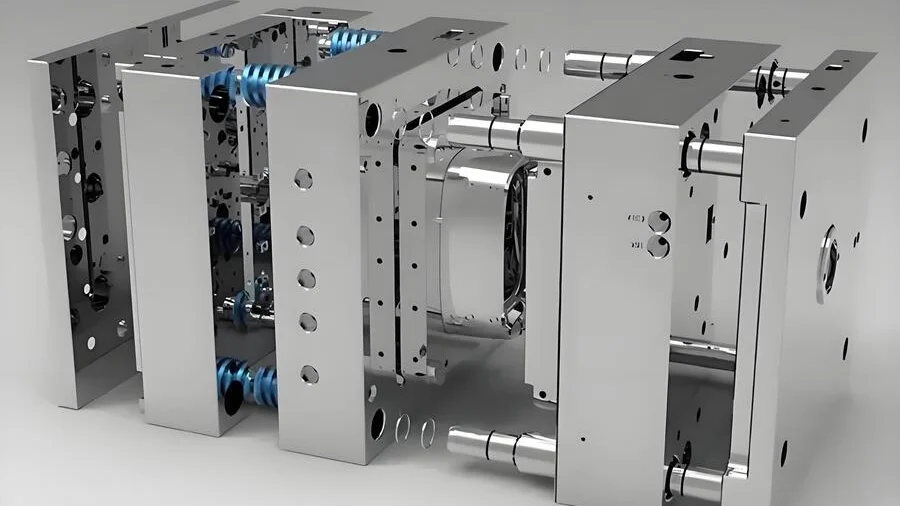

Quels facteurs influencent la capacité d’épaisseur du moule ?

Avez-vous déjà réfléchi à la raison pour laquelle l'épaisseur du moule change beaucoup dans la fabrication ? Explorez le royaume du moulage par injection pour découvrir ses mystères.

L'épaisseur du moule dépend de la taille de la machine, du matériau et des détails de conception. Les petites machines traitent souvent des moules plus fins. Les machines plus grandes manipulent probablement des moules plus épais. Le choix du matériau affecte réellement l’épaisseur du moule. Les détails de conception ont également un impact important.

Spécifications des machines

Lorsque j’ai commencé à explorer le moulage par injection, j’ai été surpris. La taille de la machine détermine l’épaisseur du moule. Les petites machines, comme celles entre 30T et 100T, limitent l'épaisseur du moule à 400 mm. C'est comme mettre trop de vêtements dans une petite valise. Les grosses machines de plus de 500T sont différentes. Ils gèrent facilement des épaisseurs de moule supérieures à 1 000 mm.

L'un des principaux facteurs affectant la capacité d'épaisseur du moule est la taille de la machine 4 . Par exemple, une machine 850T peut accueillir des moules de 450 mm à 1 850 mm.

Propriétés des matériaux

Choisir le bon matériau, c’est comme choisir un ingrédient clé en cuisine. Cela mène soit au succès, soit à l’échec. Les matériaux à haute viscosité nécessitent des moules plus épais. C'est comme avoir affaire à une pâte à crêpes très épaisse. La chaleur et les caractéristiques physiques de chaque matériau sont importantes ; ils décident de la meilleure épaisseur de moule.

Le choix du matériau a un impact significatif sur l'épaisseur réalisable du moule en raison de ses propriétés thermiques et mécaniques uniques, influençant leur comportement sous pression et chaleur. Les considérations relatives aux matériaux 5 sont cruciales dans la sélection de la bonne combinaison de conception de machine et de moule pour obtenir les résultats souhaités.

Exigences de conception

Les détails de conception peuvent tout changer. Une fois, j'ai travaillé sur un projet nécessitant des moules fins pour un travail détaillé. C’était comme graver de petits motifs dans du savon – complexe mais satisfaisant. Les conceptions simples permettent des moules épais, offrant facilement une durabilité pendant la production.

La conception spécifique d’un produit peut dicter l’épaisseur du moule requise. Les conceptions complexes avec des détails complexes peuvent nécessiter des moules plus fins pour des détails fins et une précision dans le produit final, tandis que des conceptions plus simples peuvent souvent utiliser des moules plus épais pour une durabilité et une stabilité accrues pendant la production. Les subtilités de conception 6 jouent un rôle important dans la planification de la capacité d'épaisseur du moule.

Paramètres de température et de pression

Les réglages de température et de pression ont un impact important sur l'épaisseur du moule : imaginez étaler du beurre sur du pain grillé ; si le beurre est trop froid, il ne s'étalera pas bien. Des températures plus élevées permettent un flux de matière uniforme, mais des pressions élevées peuvent provoquer des zones non remplies ou des déformations, tout comme si on écrasait trop fort un sandwich.

Les réglages de température et de pression pendant le moulage par injection sont essentiels pour déterminer la capacité d'épaisseur du moule, car des températures plus élevées conduisent à un flux de matière plus uniforme, permettant potentiellement des moules plus fins, tandis qu'une pression accrue requise pour des moules plus épais peut nécessiter des ajustements pour éviter des défauts tels qu'une déformation ou un remplissage incomplet. Les conditions de processus 7 sont essentielles pour optimiser l’épaisseur du moule pour la qualité et l’efficacité.

En résumé, connaître ces éléments est essentiel pour décider judicieusement de l'épaisseur du moule dans le moulage par injection : c'est comme résoudre un puzzle dans lequel chaque pièce doit s'adapter parfaitement.

Les petites machines d'injection ont une course maximale de 650 mm.Vrai

Les petites machines de moulage par injection ont généralement une course d'ouverture maximale allant jusqu'à 650 mm.

Les machines à injection moyennes ne peuvent pas dépasser 700 mm d'épaisseur.FAUX

Les machines de moulage par injection de taille moyenne peuvent prendre en charge des épaisseurs de moule allant jusqu'à 1 250 mm.

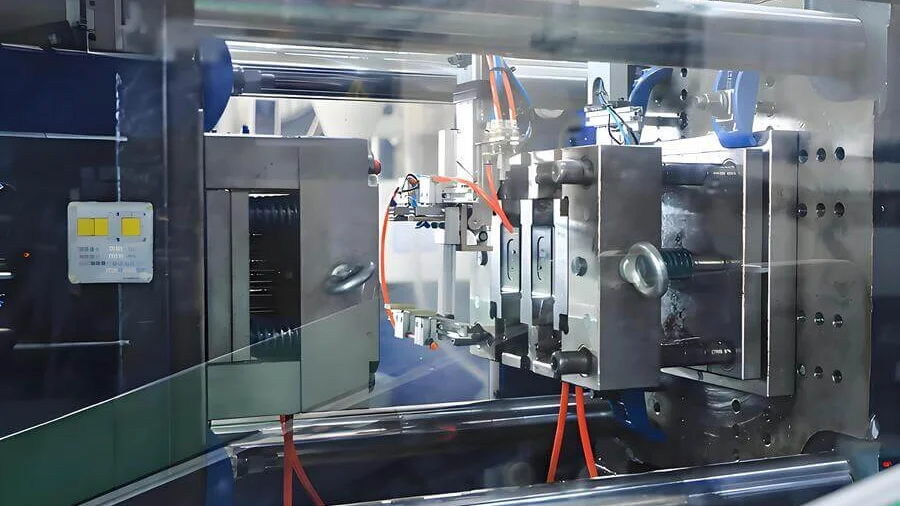

Pourquoi une bonne installation du moule est-elle cruciale pour l’efficacité ?

Faire un gâteau dans un moule tordu est difficile. Une bonne installation du moule est tout aussi importante dans le moulage par injection. Cela fait gagner du temps. Cela permet également d'économiser de l'argent. Une bonne installation est essentielle.

Le placement correct du moule est la clé du succès du moulage par injection. Il assure le bon fonctionnement des machines, réduit les erreurs et les pannes. Le moule doit s'adapter parfaitement selon les règles de la machine. Cette adéquation est importante. Cela améliore les produits et accélère la production. Cela permet d'économiser de l'argent et d'augmenter la production.

Comprendre le rôle de l'installation du moule

Je me souviens de ma première installation d’une machine de moulage par injection. C’était comme résoudre un gros casse-tête. Chaque pièce devait être bien ajustée. Une bonne installation du moule est essentielle car elle façonne l’ensemble du processus. Le moule doit s'aligner sur les spécifications de la machine 8 telles que la course d'ouverture et l'épaisseur du moule. Différentes machines ont leurs propres méthodes, tout comme chaque recette de pâtisserie nécessite une durée et une température spécifiques.

Réduire le temps de production grâce à une configuration appropriée

Pensez à l’installation de moules comme à la préparation d’ingrédients de cuisine. Si tout est prêt, le processus se déroule sans problème. Des moules bien installés permettent aux machines de travailler rapidement, réduisant ainsi les temps de cycle. De petites erreurs entraînent des problèmes tels que des déformations ou des remplissages incomplets – c'est comme lorsqu'un gâteau ne lève pas à cause d'un manque de levure chimique.

Implications financières d'une mauvaise installation du moule

Les erreurs coûtent cher. Mon premier lot de cookies raté m'a appris cette leçon. Une configuration incorrecte du moule gaspille des matériaux et entraîne des dépenses. De mauvaises installations entraînent des pannes fréquentes, ce qui signifie plus de maintenance, ce qui coûte cher. S'en tenir aux instructions de configuration permet d'économiser de l'argent ; c'est comme suivre une recette pour éviter de gaspiller des ingrédients.

Améliorer la qualité des produits

La qualité compte dans tout, de la pâtisserie à la fabrication. Un gâteau bien cuit donne envie de plus, tout comme des moules correctement installés produisent des produits de haute qualité. Un alignement précis évite les défauts, maintient la qualité du produit stable et réduit le besoin de réparations après la production, garantissant ainsi que les clients restent satisfaits de produits de qualité.

L'importance de la compatibilité des machines

Choisir le bon moule, c'est comme trouver le bon outil pour un travail. Chaque machine de moulage présente des caractéristiques uniques affectant la compatibilité des moules ; les moules doivent correspondre à ces caractéristiques pour éviter la fatigue de la machine et permettre un fonctionnement fluide, comme pour choisir la bonne taille de moule à gâteau. Une bonne planification est cruciale ; La prise en compte des spécifications de la machine 9 évite des erreurs coûteuses plus tard, tout comme la lecture d'une recette avant la cuisson garantit de bons résultats.

Les petites machines d'injection ont une course maximale de 650 mm.Vrai

Les petites machines de moulage par injection ont généralement une course d'ouverture de moule allant jusqu'à 650 mm.

Toutes les machines d’injection ont la même capacité d’épaisseur de moule.FAUX

Les machines de moulage par injection varient en termes de capacité d'épaisseur de moule en fonction de la taille et du type.

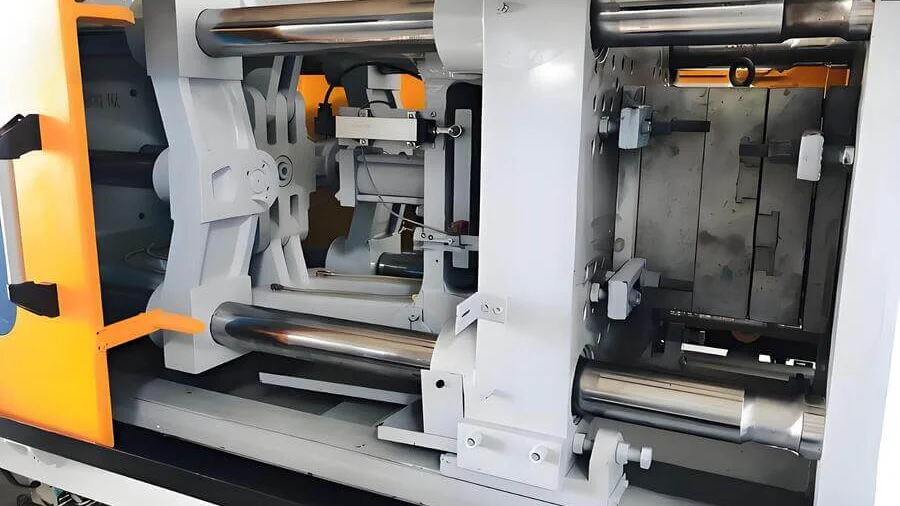

Comment choisir la bonne machine de moulage par injection ?

Avez-vous déjà ressenti du stress en choisissant la meilleure machine de moulage par injection ? Beaucoup de gens ressentent la même chose. Je partagerai mon histoire et mes idées pour vous aider à choisir judicieusement.

Choisir la bonne machine de moulage par injection implique de comprendre plusieurs facteurs importants. La taille du moule et la taille du shot comptent beaucoup. Le tonnage et le type de machine sont également cruciaux. Les besoins spécifiques de production devraient guider les décisions. Pensez à la course d’ouverture du moule et à la plage d’épaisseur pour une fabrication efficace. Les machines hydrauliques, électriques et hybrides offrent différents avantages. Faites correspondre ces types aux exigences de votre application et à votre budget. Choisissez judicieusement.

Évaluation de la taille du moule et de la capacité de la machine

Imaginez-vous entrer dans un grand entrepôt rempli de machines de moulage par injection. J'ai été bluffé par les différents types offrant rapidité et précision. La première étape importante consistait à déterminer la bonne taille de moule pour mon projet. Les petites machines, de 30T à 100T, assuraient des courses d'ouverture de moule comprises entre 150mm et 650mm. Ces machines étaient idéales pour mes petits projets où l’espace était restreint. Pour les tâches moyennes, les machines allant de 100T à 500T, avec des courses allant de 600 mm à 1 500 mm, ont bien fonctionné. Les moules plus grands s'adaptent aux machines de plus de 500 T, acceptant des courses jusqu'à 2 000 mm ou plus. Ce guide des tailles 10 était mon outil indispensable. Je l'ai vérifié souvent.

Comprendre la taille et le tonnage des tirs

Vint ensuite la partie délicate de la taille et du tonnage des tirs. La taille du shot désigne la quantité de matière injectée. Le tonnage est la force nécessaire pour maintenir le moule fermé pendant l'injection. Il était essentiel de les faire correspondre aux détails du produit pour éviter les erreurs de production. J'ai toujours vérifié ces facteurs pour une efficacité de production 11 . C’était une partie très importante de mon processus.

Choisir entre des machines hydrauliques, électriques et hybrides

Choisir entre des machines hydrauliques, électriques et hybrides, c'était comme choisir entre un vieux camion, une voiture de sport rapide ou un SUV flexible. Chacun présentait des avantages uniques :

- Machines hydrauliques : solides et abordables ; parfait pour les grandes séries de production.

- Machines électriques : Précision impressionnante et économies d’énergie ; idéal pour un travail détaillé.

- Modèles hybrides : combinez les avantages de l’hydraulique et de l’électrique ; polyvalent pour de nombreuses utilisations.

Les faire correspondre aux besoins de ma candidature 12 m'a aidé à prendre une décision judicieuse.

Considérant la plage d'épaisseur du moule

L’épaisseur du moule était un autre facteur clé :

- Petites Machines : Épaisseurs adaptées de 100mm à 400mm.

- Machines moyennes : Traitées avec des épaisseurs de 150 mm à 700 mm.

- Grandes machines : Manipulation de moules jusqu'à 1000 mm ou plus.

La vérification de l'épaisseur du moule avec la capacité de la machine a assuré des performances opérationnelles 13 sans dommage, comme si vous obteniez un jean parfaitement ajusté !

Rentabilité et efficacité

Enfin, parlons d’argent, car tout le monde aime épargner un peu, n’est-ce pas ? Au départ, il était logique de se concentrer sur le prix, mais il s'est vite avéré plus important de réaliser des économies à long terme :

- Les machines ayant une efficacité énergétique plus élevée (comme les machines électriques) promettaient des coûts de fonctionnement inférieurs malgré des prix initiaux plus élevés.

- Équilibrer le budget avec les économies potentielles en matière d'efficacité de production 14 et de maintenance s'est avéré judicieux.

En résumé, sélectionner la bonne machine de moulage par injection, c'était comme mélanger les ingrédients d'une recette gagnante : chaque pièce était adaptée à mes besoins de production particuliers, garantissant efficacité et économies de coûts.

Les petites machines ont une course d'ouverture du moule jusqu'à 650 mm.Vrai

Les petites machines de moulage par injection ont des courses comprises entre 150 mm et 650 mm.

Toutes les machines d'injection ont une plage d'épaisseur de moule uniforme.FAUX

Les plages d’épaisseur des moules varient selon la taille de la machine et ne sont pas uniformes dans l’ensemble.

Conclusion

Les spécifications des machines de moulage par injection varient selon la taille et l'application, les petites machines ayant des courses de 150 à 650 mm et des épaisseurs de 100 à 400 mm, tandis que les grandes machines dépassent respectivement 2 000 mm et 1 000 mm.

-

Découvrez les spécifications détaillées des machines de moulage par injection de taille moyenne. ↩

-

Découvrez les plages d'épaisseurs de moule optimales pour différentes tailles de machines. ↩

-

Découvrez les nouvelles technologies améliorant les processus de moulage par injection. ↩

-

Découvrez comment la taille de la machine affecte directement la capacité d’épaisseur du moule. ↩

-

Découvrez pourquoi le choix des matériaux a un impact sur l'épaisseur réalisable du moule. ↩

-

Découvrez comment la conception des produits dicte les spécifications des moules. ↩

-

Découvrez comment les paramètres affectent les décisions en matière d'épaisseur de moule. ↩

-

Découvrez comment le respect des spécifications du moule optimise l'efficacité et la qualité. ↩

-

Découvrez comment les spécifications des machines influencent l’efficacité et la qualité du moulage. ↩

-

Apprenez les normes de l’industrie pour faire correspondre les tailles de moules aux capacités des machines. ↩

-

Découvrez des stratégies pour optimiser l'efficacité de la production dans les processus de moulage. ↩

-

Comprenez quels types de machines répondent aux différents besoins de fabrication. ↩

-

Découvrez comment la compatibilité des moules affecte les performances de la machine. ↩

-

Évaluez les avantages en termes de coûts à long terme par rapport à l’investissement initial dans les machines. ↩