Vous vous demandez comment débutent les objets en plastique ? d’ABS est essentiel.

Le procédé de moulage par injection d'ABS ABS jusqu'à fusion, puis à injecter le plastique fondu dans un moule prédéfini. Une fois refroidi, le moule s'ouvre pour libérer la pièce moulée, offrant une résistance et une finition de surface élevées.

Bien que cela paraisse simple, la maîtrise de ce procédé exige une connaissance approfondie des caractéristiques complexes des matériaux et une conception précise des moules. Approfondissez vos recherches pour comprendre les mécanismes d'ABS .

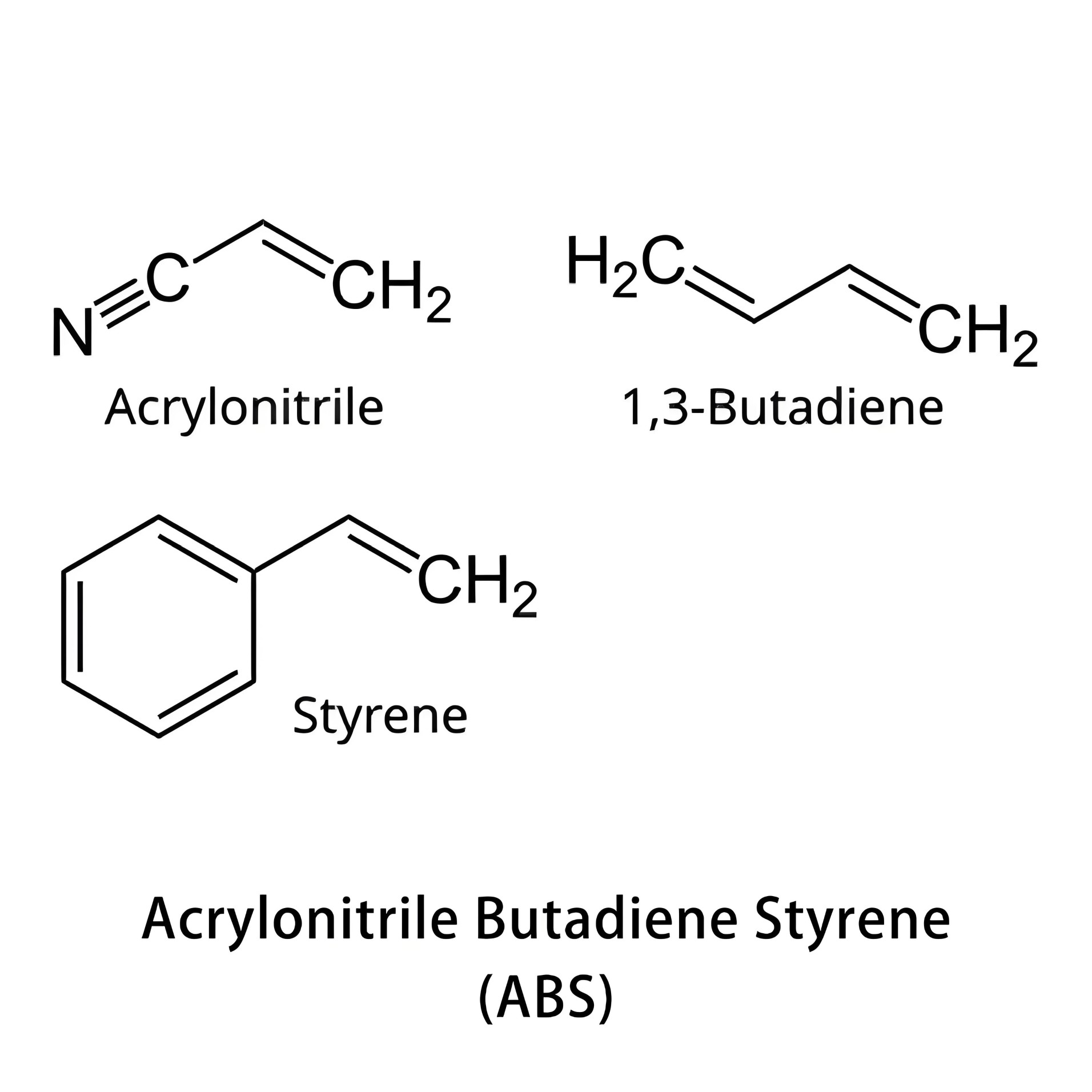

Le moulage par injection d'ABS utilise de l'acrylonitrile butadiène styrène.Vrai

L'ABS est le matériau utilisé dans ce procédé de moulage, réputé pour ses caractéristiques.

- 1. Quelles sont les étapes clés du moulage par injection d'ABS ?

- 2. Pourquoi choisir l'ABS plutôt que d'autres plastiques pour le moulage par injection ?

- 3. Comment optimiser la conception du moule pour le moulage par injection d'ABS ?

- 4. Quels sont les défauts courants du moulage par injection ABS et comment peuvent-ils être corrigés ?

- 5. Conclusion

Quelles sont les étapes clés du d'ABS ?

d'ABS utilise une méthode détaillée pour transformer le plastique brut en produits de très haute qualité.

Le d'ABS débute par la préparation et le séchage du matériau, suivis d'un réglage précis du moule, de l'injection de l' ABS , du refroidissement et du démoulage final. Chaque étape exige un contrôle rigoureux des paramètres afin de garantir la qualité et l'efficacité du produit.

Préparation du matériel

La première étape cruciale du d'ABS consiste à préparer le matériau. Cela implique de choisir la ABS adaptée aux besoins du produit. Il est important de vérifier l'absence d'impuretés et d'humidité dans la matière première.

Le séchage permet d'éliminer l'humidité de la ABS , car toute trace d'humidité résiduelle pourrait engendrer des problèmes lors du moulage. Généralement, la résine sèche à des températures comprises entre 80 et 100 °C pendant 2 à 4 heures, jusqu'à ce que son taux d'humidité soit inférieur à 0,1 %. Ce procédé garantit une fluidité optimale et une qualité de produit irréprochable lors du moulage.

Préparation du moule

Le choix des matériaux de moule appropriés est essentiel pour garantir la résistance et la qualité. Pour la plupart des applications, l'acier P20 est recommandé en raison de sa bonne usinabilité et de son prix abordable. Pour les pièces nécessitant une meilleure finition de surface, l'acier 718 est préférable grâce à sa dureté et sa résistance à l'usure supérieures.

Le moule doit comporter un système de refroidissement efficace, avec des canaux d'eau judicieusement placés pour maintenir une température homogène à l'intérieur. Cette configuration contribue à une meilleure productivité et à une qualité de produit supérieure.

Processus d'injection

L'étape d'injection consiste à faire fondre les d'ABS , puis ce plastique fondu est introduit dans la cavité du moule à des pressions et des vitesses contrôlées. Des paramètres tels que la pression d'injection (70 à 150 MPa), la vitesse d'injection (50 à 150 mm/s) et la vitesse de rotation de la vis (30 à 100 tr/min) varient en fonction des besoins du produit et des propriétés du matériau.

Le choix de la bonne configuration d'injection (directe, latérale ou ponctuelle) est essentiel pour optimiser la vitesse de remplissage et la qualité de surface. La vitesse d'injection et la pression doivent être parfaitement maîtrisées afin d'éviter les défauts tels que les marques d'écoulement ou les lignes de fusion.

Refroidissement et démoulage

Le refroidissement est une étape cruciale lors du durcissement de la pièce moulée. Les canaux de refroidissement doivent être bien positionnés afin de garantir un refroidissement uniforme sans engendrer de contraintes internes.

Finalement, le moule s'ouvre et la pièce est extraite. Le système d'éjection (à broches, plaques ou barillets) doit être conçu pour éviter toute déformation ou endommagement du produit. Une éjection efficace garantit la conservation de la forme et des dimensions des pièces.

La maîtrise de ces étapes clés du ABS aux fabricants de produire des pièces homogènes et de haute qualité. Pour approfondir vos connaissances et perfectionner ces procédés, consultez des ressources complémentaires telles que les stratégies de conception de moules² ou le dépannage des défauts³ .

La résine ABS doit être séchée avec un taux d'humidité inférieur à 0,1 %.Vrai

La résine ABS est plus facile à mouler lorsqu'elle est séchée avec un taux d'humidité inférieur à 0,1 %.

L'acier P20 ne convient pas aux applications générales de moulage.FAUX

L'acier P20 est recommandé pour sa qualité de fabrication et son prix.

Pourquoi choisir l'ABS plutôt que d'autres plastiques pour le moulage par injection ?

Le choix du plastique approprié est essentiel pour un moulage par injection de qualité. Pourquoi l'ABS -il souvent privilégié ?

L'ABS (acrylonitrile butadiène styrène) est un matériau de choix pour le moulage par injection grâce à son excellent compromis entre résistance, ténacité et état de surface. Il offre une meilleure aptitude à la mise en œuvre et une résistance chimique supérieure à celle de nombreux autres plastiques, ce qui le rend idéal pour diverses applications, des pièces automobiles à l'électronique grand public.

Avantages de l'ABS par rapport aux autres plastiques

Lorsqu'il s'agit de choisir un matériau pour le moulage par injection, l'ABS impressionne par son excellent mélange de propriétés.

Résistance et robustesse : L’ABS possède une grande résistance mécanique, notamment à la traction et à la flexion. Il convient donc aux produits exigeant une durabilité accrue. Plus rigide et résistant à la chaleur que le polyéthylène 4 est cependant plus cher et plus lourd.

Aspect de surface : La surface brillante de l’ABS en fait un matériau idéal pour les objets de consommation où l’apparence est importante. Comparé au polypropylène , l’ABS offre un meilleur aspect et une plus grande résistance, bien qu’il soit moins résistant aux intempéries .

Valeur économique : Bien que le polycarbonate 6 soit plus résistant et plus résistant à la chaleur, l'ABS reste moins cher et plus simple à mouler, ce qui constitue un avantage considérable dans les contextes à grande échelle.

Domaines où l'ABS excelle

Les caractéristiques de l'ABS

- Appareils ménagers : Utilisé pour les housses de téléviseurs et les revêtements intérieurs de réfrigérateurs grâce à sa surface résistante et esthétique.

- Industrie automobile : Fréquemment utilisé pour les pièces intérieures comme les panneaux de commande, où la robustesse et l’esthétique sont essentielles.

- Jouets et outils de bureau : Sa couleur vive et sa facilité de mise en forme conviennent parfaitement aux jouets et aux cadres d’imprimantes.

Avantages liés au traitement de l' ABS

Conception des moules : l’ABS (0,4 à 0,7 %) simplifie la conception des moules et réduit les problèmes liés au retrait irrégulier d’autres plastiques. Cette constance permet d’obtenir des produits finis de haute qualité avec un minimum de défauts.

Stabilité thermique : Capable de supporter des températures allant jusqu'à 100 °C, l'ABS tolère des températures de transformation plus élevées que de nombreux plastiques sans altérer la qualité du produit.

Points à considérer lors du choix d' un ABS

Bien qu'elle présente de nombreux avantages, tenez compte des facteurs suivants avec l'ABS :

- Poids et prix : Malgré ses nombreux atouts, le poids plus élevé de l’ABS

- Résistance aux intempéries : Pour les utilisations nécessitant une forte exposition aux conditions extérieures difficiles, des matériaux offrant une meilleure résistance aux UV pourraient être plus appropriés.

Résumé

L'ABS , grâce à sa combinaison de résistance mécanique, de qualité visuelle et de facilité de mise en œuvre, est un matériau de choix pour le moulage par injection dans de nombreux secteurs. En connaissant ses avantages et ses inconvénients, les fabricants peuvent utiliser l'ABS afin de créer des produits robustes et fiables.

L'ABS offre une finition de surface supérieure au polypropylène.Vrai

L'ABS est apprécié pour sa surface très brillante et sa résistance.

Le polycarbonate est plus économique que l'ABS.FAUX

L'ABS coûte moins cher et se transforme plus facilement que le polycarbonate.

Comment optimiser la conception du moule pour d'ABS ?

L'amélioration de la conception des moules est essentielle à la réussite d'ABS . Elle permet d'obtenir des pièces de haute qualité et sans défaut.

Pour optimiser la conception des moules pour d'ABS , concentrez-vous sur la sélection de matériaux de moule appropriés, la conception de systèmes de refroidissement efficaces et l'assurance d'une épaisseur de paroi uniforme afin d'améliorer la qualité du produit et de réduire les défauts.

Choisir le bon matériau de moule

Le choix des matériaux adaptés au moule est une étape fondamentale pour optimiser sa conception lors du d'ABS . L'ABS exige des matériaux capables de résister à des pressions et des températures élevées. Parmi les options courantes, on trouve l' acier P20 , reconnu pour sa bonne usinabilité et son prix abordable, et l'acier 718, qui offre une meilleure qualité de finition de surface. Le choix entre ces deux aciers doit être guidé par les exigences de qualité de surface du produit.

Conception de systèmes de refroidissement efficaces

Un système de refroidissement bien conçu est essentiel pour maintenir une température uniforme du moule, ce qui influe directement sur la productivité et la qualité du produit. Généralement, on utilise des systèmes de refroidissement à eau, avec des canaux d'écoulement disposés à l'intérieur du moule pour assurer une dissipation thermique efficace. Des paramètres tels que le diamètre des canaux de refroidissement (généralement de 8 à 12 mm) et leur espacement (20 à 50 mm) sont adaptés à l'épaisseur de paroi et à la forme du produit. Un positionnement symétrique de l'entrée et de la sortie garantit une circulation d'eau régulière dans le moule, contribuant ainsi à un refroidissement homogène.

Garantir une épaisseur de paroi uniforme

L'uniformité de l'épaisseur des parois minimise les concentrations de contraintes et les déformations lors du moulage. Pour en ABS , l'épaisseur typique des parois varie de 1 à 5 mm, selon la taille du produit et son application. Dans les produits aux formes complexes, des transitions progressives d'épaisseur sont essentielles pour éviter les concentrations de contraintes susceptibles d'engendrer des défauts.

| Paramètre | Plage typique |

|---|---|

| Épaisseur de paroi | 1-5 mm |

| Diamètre du canal de refroidissement | 8-12 mm |

| Espacement des canaux de refroidissement | 20-50 mm |

Mécanisme de démoulage

Le mécanisme de démoulage doit être conçu pour faciliter un démoulage en douceur, en évitant les problèmes de tension ou de déformation. La conception des surfaces de séparation et des mécanismes d'éjection doit être adaptée à la forme et à la structure du produit, garantissant ainsi des forces de démoulage équilibrées. Les éjecteurs à broches sont généralement utilisés, mais pour les produits plus grands ou plus complexes, des alternatives comme les éjecteurs à plaque de poussée peuvent offrir de meilleurs résultats.

Considérations relatives à la conception des portails

Le choix du système d'injection est crucial pour contrôler le flux d' ABS dans le moule. Plusieurs options sont possibles : l'injection directe pour un remplissage plus rapide mais laissant des traces visibles, l'injection latérale pour réduire les marques visibles mais pouvant altérer l'aspect, et l'injection par canal pour des surfaces de haute qualité à une vitesse de remplissage plus lente. La méthode choisie doit répondre aux exigences esthétiques et structurelles du produit final.

L'optimisation de chacun de ces aspects garantit que d'ABS est non seulement efficace, mais produit également des composants qui répondent aux normes de qualité souhaitées sans défauts.

L'ABS nécessite des matériaux de moule capables de résister à une haute pression.Vrai

Les moules en ABS nécessitent des matériaux résistants tels que l'acier P20 ou 718.

Le système d'alimentation directe offre des vitesses de remplissage plus lentes pour le moulage ABS.FAUX

Le remplissage direct permet un remplissage plus rapide, mais peut laisser des marques.

Quels sont les défauts courants du ABS et comment peuvent-ils être corrigés ?

Des défauts dans de l'ABS peuvent nuire à la qualité du produit. Cependant, des solutions existent probablement pour résoudre efficacement ces problèmes.

Les défauts courants du d'ABS comprennent un remplissage insuffisant, des marques de retrait, des marques d'écoulement, des lignes de fusion et des déformations. Ces défauts peuvent être corrigés en ajustant la pression d'injection, la vitesse, la température du moule, le temps de refroidissement et en optimisant les paramètres de conception.

Comprendre les défauts courants du moulage par injection d'ABS

L'ABS (acrylonitrile butadiène styrène) est apprécié pour sa robustesse et son état de surface, mais comme tout matériau, il est sujet à certains défauts lors du moulage par injection. La détection précoce de ces défauts permet de réduire les coûts et de garantir la fiabilité du produit.

1. Remplissage insuffisant

Cela se produit lorsque la cavité du moule n'est pas complètement remplie de plastique fondu. Il en résulte des pièces incomplètes qui ne passent pas les contrôles de qualité.

- Causes : Pression d'injection faible, vitesse d'injection lente, température du moule basse ou taille d'orifice trop petite.

- Solutions : Augmenter la pression et la vitesse d’injection. Élever la température du moule et ajuster la taille de l’orifice d’injection pour améliorer le débit.

2. Marques de retrait

Elles apparaissent comme des dépressions superficielles, là où le matériau s'est rétracté de la surface lors du refroidissement.

- Causes : Retrait excessif dû au refroidissement ou à un temps de maintien insuffisant.

- Solutions : Prolonger le temps de maintien et la période de refroidissement. Modifier la conception de la pièce pour garantir une épaisseur de paroi uniforme.

3. Marques d'écoulement

Motifs visibles en surface, causés par les variations de vitesse d'écoulement du plastique.

- Causes : Vitesse d'injection élevée ou température du moule trop basse.

- Solutions : Diminuer la vitesse d’injection et augmenter la température du moule. Utiliser une résine plus fluide pour un écoulement plus régulier.

4. Lignes de fusion

Ces lignes se forment à l'endroit où deux fronts d'écoulement se rencontrent mais ne fusionnent pas correctement, ce qui crée des points faibles.

- Causes : Plusieurs points d'injection, vitesse d'injection lente ou température du moule non uniforme.

- Solutions : Optimiser le positionnement des points d'injection, augmenter la vitesse d'injection et assurer une température uniforme du moule.

5. Déformation par distorsion

Le gauchissement entraîne la déformation ou la torsion des produits, les rendant inutilisables.

- Causes : Retrait irrégulier, contraintes internes excessives, temps de refroidissement trop court.

- Solutions : Améliorer la conception des pièces afin de minimiser les points de contrainte. Ajuster les paramètres de traitement et prolonger le temps de refroidissement.

Stratégies pour une gestion efficace des défauts

Pour corriger efficacement ces défauts, il est essentiel de comprendre les propriétés des matériaux et leur interaction avec la conception du moule et les paramètres de traitement. L'utilisation d'un logiciel de simulation permet de prédire les défauts potentiels et d'optimiser les procédés avant le lancement de la production.

De plus, une surveillance continue de l'état des machines et un entretien régulier permettent de prévenir les anomalies susceptibles d'entraîner des pannes. La formation du personnel aux problèmes courants et à leurs solutions améliore l'efficacité opérationnelle.

La mise en place d'un processus de contrôle qualité rigoureux garantit la conformité des produits aux normes requises et réduit les déchets. Envisagez l'utilisation du contrôle statistique des processus pour identifier les tendances et prendre des décisions basées sur les données. Cette approche améliore non seulement la qualité des produits, mais aussi la productivité globale des d'ABS .

L'augmentation de la pression d'injection corrige le remplissage insuffisant.Vrai

Une pression d'injection élevée permet de remplir complètement la cavité du moule.

La déformation par gauchissement est causée par une température élevée du moule.FAUX

Le gauchissement est dû à un retrait inégal, et non à des températures élevées du moule.

Conclusion

La maîtrise d'ABS améliore la qualité des produits et la productivité. Comprendre ses spécificités permet aux fabricants de créer des pièces de haute qualité. Approfondissez ces notions pour obtenir les meilleurs résultats.

-

Découvrez comment les différentes vitesses influent sur la qualité du produit : La pression d’injection de la résine ABS fondue se situe entre 60 et 150 MPa. … 120 ~ 150 MPa. La pression de maintien du moulage par injection… ↩

-

Explorez des approches novatrices pour améliorer l'efficacité des moules : le moulage par injection d'ABS est l'un des procédés de moulage par injection plastique les plus répandus. Lors de ce procédé, la liquéfaction se produit à 105 °C (221 °F). ↩

-

Apprenez des stratégies efficaces pour prévenir les défauts de moulage courants : souvent, une température excessive ou une faible conductivité thermique du matériau fondu peuvent aggraver le problème. ↩

-

Découvrez comment les propriétés du polyéthylène se comparent à celles de l'ABS pour diverses applications : l'ABS présente généralement une surface lisse et brillante, tandis que le PE a un aspect plus cireux ou plus lisse. L'ABS est souvent utilisé dans des applications où l'esthétique est primordiale, comme… ↩

-

Découvrez les différences de durabilité et de qualité de surface entre ces plastiques : un aperçu rapide de l’ABS et du polypropylène, de leurs avantages et inconvénients, et de leur comparaison en matière de moulage plastique. ↩

-

Découvrez les avantages économiques de l'ABS par rapport au polycarbonate en production : le polycarbonate coûte environ 50 % plus cher que l'ABS, alors que les deux sont des matériaux relativement peu coûteux. Les plaques de PC standard… ↩

-

Découvrez pourquoi l'acier P20 est idéal pour la fabrication de moules économiques : Propriétés physiques : · Densité : 0,284 lb/po³ (7 861 kg/m³) · Densité relative : 7,86 · Module d'élasticité : 30 x 10⁶ psi (207 GPa) · Conductivité thermique : 24 Btu/pi²… ↩

-

La compréhension des propriétés de l'ABS permet de prédire son comportement au moulage : Propriétés du matériau ABS ; Retrait au moule – Flux (23 °C), 4,0 × 10⁻³ à 7,0 × 10⁻³ pouces ; Absorption d'eau (24 h, 23 °C), 0,16 à 0,25 % ; Propriétés mécaniques… ↩