Je me souviens encore de la première fois où j'ai vu une pièce en plastique prendre forme dans un moule — c'était comme assister à un tour de magie.

Le moulage par injection à parois minces exige une pression plus élevée et un refroidissement plus rapide que le moulage à parois épaisses, ce qui influence la vitesse de production, le choix des matériaux et la qualité des pièces, éléments cruciaux pour optimiser la conception et la fabrication dans des secteurs comme l'électronique.

Les nuances entre parois fines et épaisses en moulage par injection peuvent faire toute la différence dans notre travail. Croyez-moi, maîtriser ces subtilités a été à la fois un défi et une source de grande satisfaction dans ma carrière. Les parois fines exigent une précision accrue en termes de pression et de vitesse, un peu comme essayer d'attraper un train lancé à toute vitesse. Les parois épaisses, quant à elles, offrent une plus grande marge de manœuvre, mais présentent leurs propres défis, comme celui d'assurer un refroidissement uniforme pour éviter tout incident. Que vous travailliez sur des croquis de conception ou que vous procédiez à des ajustements en temps réel, comprendre ces distinctions est essentiel pour obtenir des pièces en plastique parfaites.

Le moulage à parois minces nécessite une pression plus élevée que le moulage à parois épaisses.Vrai

Les parois fines nécessitent une pression plus élevée pour remplir rapidement les moules, garantissant ainsi la qualité.

Lors du moulage par injection, les pièces à parois épaisses refroidissent plus rapidement que les pièces à parois minces.FAUX

Les parois épaisses retiennent la chaleur plus longtemps, ce qui allonge le temps de refroidissement.

- 1. Comment l'épaisseur des parois influence-t-elle la vitesse de refroidissement lors du moulage par injection ?

- 2. Quelles sont les considérations relatives aux matériaux pour les moulures à parois minces et à parois épaisses ?

- 3. Pourquoi la pression d'injection varie-t-elle entre les pièces à parois minces et celles à parois épaisses ?

- 4. Quelles sont les règles de conception à suivre pour les pièces à parois minces ?

- 5. Quelles sont les différences de vitesse de production entre le moulage à parois minces et le moulage à parois épaisses ?

- 6. Quels sont les défis courants liés au moulage de pièces à parois minces ?

- 7. Conclusion

Comment l'épaisseur des parois influence-t-elle la vitesse de refroidissement lors du moulage par injection ?

Vous êtes-vous déjà demandé comment l'épaisseur d'une paroi en moulage par injection pouvait influencer considérablement la réussite ou l'échec de votre conception ?

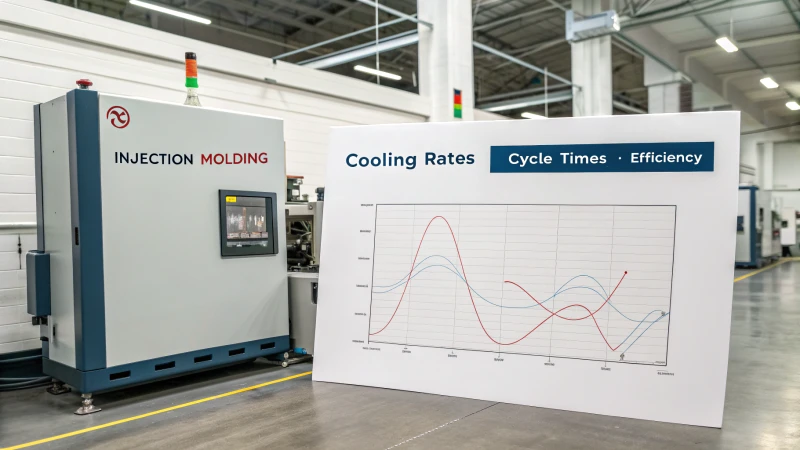

En moulage par injection, l'épaisseur des parois influe sur la vitesse de refroidissement : des parois plus épaisses allongent les temps de refroidissement et de cycle, tandis que des parois plus minces refroidissent plus rapidement, améliorant l'efficacité mais pouvant compromettre l'intégrité structurelle.

La science derrière les vitesses de refroidissement

Imaginez que vous vous apprêtez à vous servir une tasse de café chaud. Vous savez que plus votre tasse est épaisse, plus elle mettra de temps à refroidir, n'est-ce pas ? Le même principe s'applique au moulage par injection¹ . Lorsque j'ai commencé à travailler avec des moules, j'ai rapidement compris que l'épaisseur des parois d'un moule est comparable à celle d'une tasse : elle détermine le temps nécessaire à la chaleur pour s'échapper du plastique en fusion. Une paroi plus épaisse signifie que le moule retient la chaleur plus longtemps, allongeant ainsi les temps de refroidissement et le cycle de production.

Équilibrage de l'épaisseur de la paroi

Trouver le juste équilibre entre l'épaisseur des parois et la vitesse de refroidissement revient à chercher la température idéale du café : ni trop chaud, ni trop froid. Pour ceux qui, comme moi, conçoivent des moules au quotidien, il est essentiel de trouver cet équilibre afin d'optimiser la production sans compromettre la qualité.

Voici un tableau qui permet de visualiser cet équilibre :

| Épaisseur de paroi (mm) | Temps de refroidissement (s) | Impact sur la qualité |

|---|---|---|

| <2 | <10 | Problèmes potentiels de déformation |

| 2-4 | 10-20 | Équilibre optimal |

| >4 | >20 | Durée de cycle prolongée |

Les parois fines refroidissent plus vite, ce qui accélère la production. Mais attention : si elles sont trop fines, vous risquez d’obtenir des produits déformés. Je l’ai vu de mes propres yeux et croyez-moi, le résultat est loin d’être esthétique.

Considérations relatives aux matériaux

J'ai appris à mes dépens que tous les plastiques ne se valent pas. Le type de matériau choisi peut avoir une incidence considérable sur l'influence de l'épaisseur des parois sur la vitesse de refroidissement. Par exemple :

- Polypropylène (PP) : Convient aux parois minces en raison de sa conductivité thermique élevée.

- Acrylonitrile Butadiène Styrène (ABS) : Nécessite une attention particulière à l'épaisseur de la paroi pour éviter les défauts.

Comprendre ces nuances peut faire toute la différence dans vos décisions de conception. Consulter des ressources sur des matériaux est toujours une bonne idée.

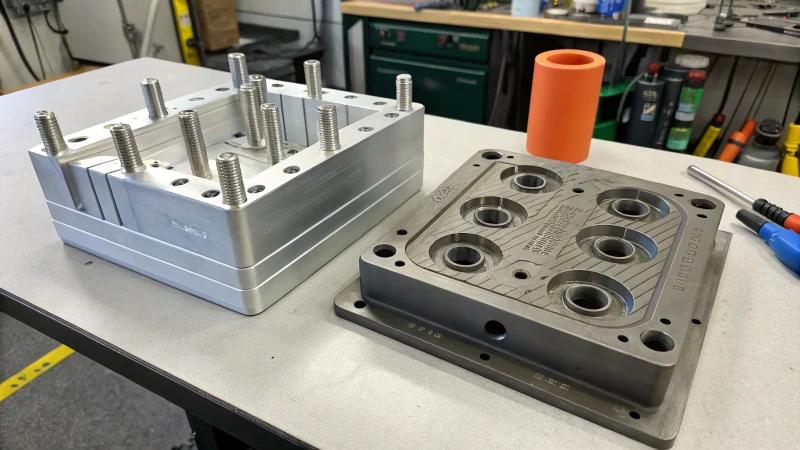

Optimisation de la conception des moules

D'après mon expérience, rien ne vaut l'efficacité des logiciels de simulation pour optimiser la conception des moules. Avant de me lancer dans la fabrication physique des moules, j'utilise systématiquement des outils d'analyse d'écoulement de matière³ . Ils sont comme des boules de cristal pour prédire les temps de refroidissement et effectuer les ajustements nécessaires en amont.

L'utilisation de ces outils permet non seulement d'économiser des ressources, mais aussi de mieux comprendre l'influence de l'épaisseur des parois sur les performances globales. Grâce à ces stratégies, je peux garantir des cycles de production plus fluides et une qualité de produit optimale.

En comprenant ces dynamiques, j'ai pu améliorer mon flux de travail et fournir des conceptions qui résistent à l'épreuve du temps et qui sont efficaces.

Des parois plus épaisses dans les moules augmentent le temps de refroidissement.Vrai

Des murs plus épais retiennent davantage la chaleur, ce qui nécessite des périodes de refroidissement plus longues.

Le polypropylène ne convient pas aux moules à parois minces.FAUX

Le polypropylène possède une conductivité thermique élevée, ce qui le rend adapté.

Quelles sont les considérations relatives aux matériaux pour les moulures à parois minces et à parois épaisses ?

Lorsque j'ai commencé à concevoir des moules, j'ignorais à quel point le choix des matériaux pouvait être crucial pour le moulage de parois minces et épaisses. C'était comme essayer de faire un gâteau sans savoir si j'avais tous les bons ingrédients.

Le choix des matériaux pour le moulage de pièces à parois minces et épaisses doit prendre en compte la conductivité thermique, le taux de retrait et l'indice de fluidité à chaud. Un choix judicieux des matériaux permet d'éviter les défauts tels que le gauchissement et garantit des performances optimales des pièces moulées.

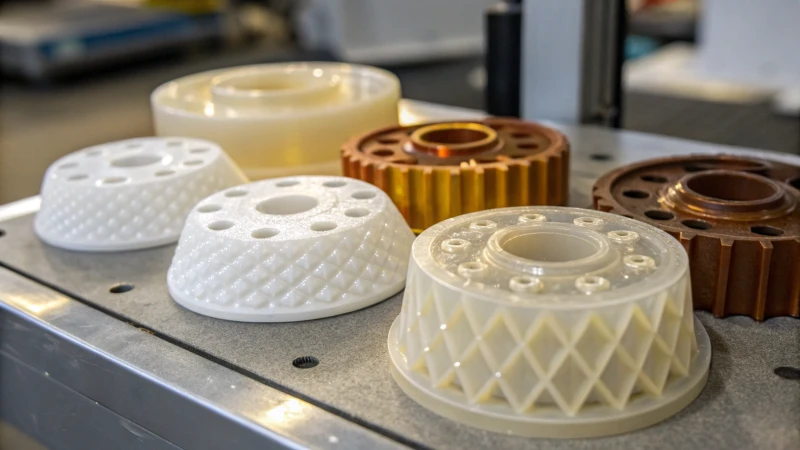

Comprendre l'épaisseur des parois

Je me souviens de la première fois où j'ai travaillé sur un projet impliquant des parois fines et épaisses. L'apprentissage a été intense ! En moulage par injection, l'épaisseur des parois joue un rôle crucial, non seulement pour la robustesse d'une pièce, mais aussi pour l'efficacité de sa production. Le moulage à parois fines concerne généralement les sections inférieures à 1 mm, tandis que le moulage à parois épaisses concerne généralement les pièces de plus de 4 mm.

| Type de mur | Plage d'épaisseur | Propriétés clés |

|---|---|---|

| paroi mince | < 1 mm | Fluidité de fusion élevée |

| Paroi épaisse | > 4 mm | Réduction du retrait |

Propriétés des matériaux

Conductivité thermique

J'ai constaté que les matériaux à haute conductivité thermique sont parfaits pour dissiper rapidement la chaleur dans les applications à parois minces. En revanche, pour les pièces à parois épaisses, les matériaux à conductivité modérée sont préférables pour garantir la stabilité dimensionnelle.

Taux de rétrécissement

Le retrait peut s'avérer très problématique s'il n'est pas correctement pris en compte. Pour les pièces à parois fines, l'utilisation de matériaux à retrait minimal garantit un assemblage parfait. Pour les parois plus épaisses, j'ai appris à mes dépens qu'une attention particulière au retrait après moulage est essentielle pour éviter toute déformation. Consultez la section « Considérations importantes 4 » pour plus d'informations.

Indice de fluidité à chaud (MFI)

Pour le moulage de parois minces, j'utilise de préférence des matériaux à indice de fluidité élevé (MFI) car ils permettent de remplir rapidement même les détails les plus complexes. Pour les applications à parois épaisses, j'opte pour un MFI plus faible afin de garantir une pression constante dans le moule.

Conseils de sélection des matériaux

- Pour les parois minces, je choisis souvent le polycarbonate ou l'ABS en raison de leurs excellentes caractéristiques d'écoulement.

- Pour les parois épaisses, le nylon ou le polypropylène offrent un excellent compromis entre résistance et flexibilité.

Atténuer les défauts

J'avais du mal à corriger des défauts courants comme le gauchissement des parois épaisses ou les injections incomplètes dans les sections minces, jusqu'à ce que j'apprenne à ajuster quelques facteurs clés :

- Temps de refroidissement : Un temps de refroidissement adéquat permet une dissipation uniforme de la chaleur.

- Pression d'injection : Il est important de l'ajuster avec précision afin de maintenir un flux de matière constant malgré des épaisseurs de paroi variables.

Pour approfondir ces sujets, la consultation de ressources sur les stratégies de conception de moules peut s'avérer extrêmement utile. Ces connaissances permettent non seulement d'optimiser la production, mais aussi de prolonger la durée de vie des moules .

Le moulage à parois minces utilise des matériaux à indice de fluidité à chaud élevé.Vrai

Un indice de fluidité à chaud élevé permet aux matériaux de remplir rapidement les détails les plus complexes.

Les pièces à parois épaisses nécessitent des matériaux à conductivité thermique élevée.FAUX

Les pièces à parois épaisses bénéficient d'une conductivité thermique modérée pour une meilleure stabilité.

Pourquoi la pression d'injection varie-t-elle entre les pièces à parois minces et celles à parois épaisses ?

Vous êtes-vous déjà demandé pourquoi la pression d'injection varie autant entre les pièces à parois minces et celles à parois épaisses ? Je me le suis demandé, surtout lors de ces longues séances de conception nocturnes.

La pression d'injection varie en fonction du débit du matériau et des différences de temps de refroidissement ; les pièces à parois minces nécessitent une pression plus élevée pour le remplissage, tandis que les pièces à parois épaisses nécessitent une pression plus faible pour éviter les défauts.

Facteurs influençant la pression d'injection

Au cours de mes années d'expérience dans le moulage par injection⁶ , j'ai compris l'importance cruciale de la pression d'injection. Elle influence chaque étape : le remplissage, le compactage et le refroidissement. Prenons l'exemple d'une pièce à paroi mince : elle exige un flux de matière rapide pour remplir ces espaces étroits. C'est là que les pressions élevées entrent en jeu. Mais pour les pièces à paroi épaisse, si j'augmente trop la pression, je risque de les déformer ou de créer des vides. Croyez-moi, j'ai eu mon lot de prototypes déformés.

| Type de mur | Exigence de pression | Problèmes courants |

|---|---|---|

| paroi mince | Haut | Remplissage incomplet |

| Paroi épaisse | Faible | Déformations et vides |

Pression d'injection pour les pièces à parois minces

La fabrication de composants à parois minces est un exercice d'équilibriste : elle exige un contrôle précis de la pression d'injection pour éviter les problèmes tels que les injections incomplètes ou les lignes de soudure. Imaginez jongler avec de multiples facteurs pour maintenir une pression optimale et assurer un écoulement adéquat du matériau. Mon astuce ? Optimiser l'emplacement des points d'injection et les systèmes de canaux.

Pression d'injection pour les pièces à parois épaisses

Pour les pièces à parois épaisses, c'est une autre histoire. Dans ce cas, j'utilise souvent des pressions plus faibles pour limiter les contraintes internes. L'essentiel est de maîtriser la vitesse de refroidissement et d'assurer une répartition uniforme de la pression dans le moule. À mes débuts, je me suis beaucoup appuyé sur des outils de simulation avancés pour obtenir un refroidissement homogène ; ils m'ont été d'un grand secours !

Meilleures pratiques en matière de conception de moules

La conception du moule est cruciale pour la réussite d'un projet. Avec l'expérience, j'ai appris à intégrer des caractéristiques telles que des épaisseurs de paroi variables afin d'équilibrer les exigences de pression selon les sections. De plus, le respect des directives spécifiques aux matériaux contribue à maintenir l'intégrité structurelle tout au long du processus d'injection.

Lors de la conception pour le moulage par injection, des facteurs tels que le type de matériau, la complexité de la pièce et le temps de refroidissement deviennent essentiels. Maîtriser ces éléments permet d'accroître l' efficacité de la production et d'améliorer la qualité des pièces sans engendrer de coûts exorbitants.

En analysant ces aspects, j'ai pu mieux anticiper l'influence des variations d'épaisseur de paroi sur les besoins en pression d'injection et, par conséquent, sur les résultats de fabrication. Cette compréhension a permis d'optimiser les processus de production et d'améliorer la qualité des produits que je fabrique.

Les pièces à parois minces nécessitent une pression d'injection plus élevée.Vrai

Les sections minces nécessitent un flux de matière rapide, ce qui implique des pressions plus élevées.

Les pièces à parois épaisses utilisent une pression d'injection élevée pour éviter toute déformation.FAUX

Une pression élevée dans des parois épaisses peut provoquer des défauts tels que des déformations et des cavités.

Quelles sont les règles de conception à suivre pour les pièces à parois minces ?

Avez-vous déjà essayé de concevoir une pièce à paroi mince et vous êtes-vous retrouvé à remettre en question chaque décision de conception ?

Pour les pièces à parois minces, assurez-vous d'une épaisseur de paroi uniforme, tenez compte des angles de dépouille et utilisez des nervures de renforcement pour éviter le gauchissement et maintenir l'intégrité des composants moulés par injection.

Épaisseur de paroi uniforme

Je me souviens de mon premier projet impliquant des pièces à parois fines comme si c'était hier. J'avais en tête un boîtier élégant pour un gadget, et l'enjeu était de taille. Maintenir une épaisseur de paroi constante est devenu mon mot d'ordre. Il s'agissait d'assurer un refroidissement uniforme et d'éviter ces vilaines marques de retrait ou déformations qui pouvaient compromettre toute la conception. Imaginez essayer de faire un soufflé parfait : trop chaud ou mal cuit, et il retombe ! C'est la même chose pour les pièces à parois fines. J'ai appris qu'une épaisseur uniforme permet d'obtenir un flux équilibré lors du moulage par injection, minimisant ainsi les défauts.

| Épaisseur de paroi | Type de matériau |

|---|---|

| 0,5 – 1,5 mm | ABS |

| 0,7 – 2,0 mm | polypropylène |

| 0,8 – 2,5 mm | Nylon |

Angles de tirant d'eau appropriés

Les angles de dépouille représentaient un autre défi que j'ai dû relever. Lors d'une de mes premières conceptions, je n'avais pas prévu suffisamment d'angles, et disons simplement que c'était comme essayer d'enfiler un pull trop serré : frustrant et quasiment impossible sans l'abîmer ! Intégrer des angles de dépouille appropriés dans la conception facilite le démoulage de la pièce sans endommager sa surface.

L'angle de dépouille typique varie entre 0,5 et 2 degrés selon le matériau utilisé, garantissant ainsi que la pièce conserve sa forme après production.

Utilisation de nervures pour le renforcement

L'ajout de nervures à la conception m'a donné l'impression de doter ma structure d'une véritable colonne vertébrale ! Pour améliorer la rigidité sans augmenter l'épaisseur des parois, les nervures étaient la solution idéale. J'ai utilisé des nervures pour la première fois dans la conception d'une coque de smartphone¹² . Je les ai placées stratégiquement aux endroits qui nécessitaient un soutien supplémentaire, un peu comme pour fortifier les murs d'un château.

La hauteur des nervures doit être inférieure à trois fois l'épaisseur de la paroi pour éviter les problèmes d'écoulement, tandis que la largeur de la base des nervures doit représenter environ 60 % de l'épaisseur de la paroi.

Sélection des matériaux

Choisir le bon matériau, c'est un peu comme trouver le partenaire idéal : il doit répondre à vos besoins et résister à l'épreuve du temps. Les thermoplastiques à haute fluidité, comme le polycarbonate (PC) ou l'acrylonitrile butadiène styrène (ABS), sont devenus mes alliés de prédilection grâce à leurs propriétés d'écoulement qui permettent de réaliser des parois plus fines.

Explorez davantage les propriétés des matériaux 13 pour déterminer leur adéquation aux besoins de votre projet.

Optimisation de l'emplacement des portes

Optimiser l'emplacement des points d'injection revient à trouver la bonne entrée dans un labyrinthe. Cela garantit un remplissage uniforme de la cavité du moule et réduit les défauts. Les nombreux essais avec différents emplacements de points d'injection réalisés à l'aide d'un logiciel de simulation m'ont permis d'identifier les positions optimales à maintes reprises.

Le placement stratégique des points d'injection assure un remplissage uniforme de la cavité du moule et réduit le risque de défauts ; l'injection centrale ou l'injection périphérique sont des stratégies courantes qui contribuent à optimiser le flux de matière.

Considérations relatives à la finition de surface

La finition de surface n'est pas qu'une question d'esthétique ; elle a aussi une fonction essentielle. Je l'ai constaté lorsqu'un client souhaitait un aspect lisse et poli, tout en exigeant une fonctionnalité qui ne donne pas une impression de fragilité. Les surfaces texturées peuvent masquer les lignes d'écoulement, mais peuvent nécessiter des angles de dépouille plus importants, tandis que les finitions plus lisses peuvent nécessiter un polissage supplémentaire après moulage.

L’exploration de diverses options de finition de surface 14 m’a permis de m’assurer que le design répondait à la fois aux besoins esthétiques et fonctionnels.

L'épaisseur uniforme des parois empêche le gauchissement des pièces à parois minces.Vrai

Une épaisseur de paroi constante assure un refroidissement uniforme, réduisant ainsi les risques de déformation.

La hauteur des nervures doit être égale à l'épaisseur de la paroi.FAUX

La hauteur des nervures doit être inférieure à trois fois l'épaisseur de la paroi.

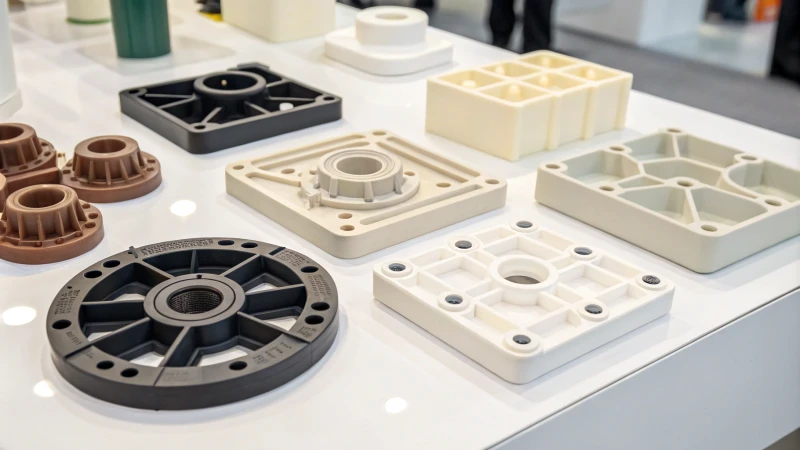

Quelles sont les différences de vitesse de production entre le moulage à parois minces et le moulage à parois épaisses ?

Lorsque j'ai débuté dans le monde du moulage par injection, j'ai rapidement réalisé que comprendre les différences entre le moulage à parois minces et le moulage à parois épaisses pouvait permettre d'économiser beaucoup de temps et de ressources.

Le moulage à parois minces offre des vitesses de production plus rapides grâce à un refroidissement plus rapide et à une utilisation réduite de matériaux, ce qui améliore l'efficacité, réduit les coûts et raccourcit les temps de cycle par rapport au moulage à parois épaisses.

Caractéristiques du moulage à parois minces

Je me souviens de ma première expérience avec le moulage de parois minces. J'étais impressionné par la rapidité du processus. Le moulage de parois minces, qui consiste à fabriquer des pièces dont les parois ont une épaisseur inférieure à 1 mm, exige une injection et une pression élevées pour remplir rapidement le moule. Le secret réside dans le temps de refroidissement réduit, qui accélère considérablement la production.

Avantages du moulage à parois minces

- Temps de cycle réduits : La phase de refroidissement 15 est remarquablement courte car le matériau mince dissipe la chaleur très rapidement.

- Utilisation plus efficace des matériaux : Vous utilisez moins de matériaux, ce qui permet non seulement de réaliser des économies, mais aussi de contribuer à la durabilité.

| Avantages | Cons |

|---|---|

| Temps de cycle plus rapides | Nécessite un équipement haute pression |

| Économies de matériaux | Risque de taux de défauts plus élevés |

Caractéristiques des moulures à parois épaisses

Le moulage de parois épaisses, en revanche, s'est avéré être une toute autre affaire. Avec des épaisseurs supérieures à 1 mm, tout semblait ralentir le temps que le matériau refroidisse. Il fallait ajuster avec précision la pression et la vitesse pour éviter les défauts.

Défis liés au moulage à parois épaisses

- Temps de refroidissement prolongé : J'ai constaté que le matériau plus épais refroidissait plus lentement, ce qui allongeait les temps de cycle.

- Risque de déformation : Si les taux de refroidissement n'étaient pas optimaux, des déformations ou des incohérences structurelles pourraient apparaître.

Comparaison des vitesses de production

D'après mon expérience, le moulage à parois minces permet d'atteindre des cadences de production plus élevées grâce à son processus de refroidissement efficace, un atout majeur pour la fabrication en grande série de composants légers, comme ceux utilisés en électronique grand public. À l'inverse, le moulage à parois épaisses est certes plus lent, mais indispensable pour les produits exigeant durabilité et intégrité structurelle, tels que les pièces automobiles.

Le choix entre ces méthodes implique souvent d'évaluer les exigences spécifiques de votre projet¹⁶ . Des facteurs tels que la conception des pièces, le choix des matériaux et le volume de production jouent un rôle crucial. Trouver le juste équilibre entre rapidité, qualité et coût peut avoir une influence considérable sur la réussite de votre opération – une leçon que j'ai apprise à mes dépens au fil des ans.

Le moulage à parois minces nécessite un temps de refroidissement plus court.Vrai

Ce matériau fin dissipe rapidement la chaleur, réduisant ainsi le temps de refroidissement.

Les moulures à parois épaisses utilisent moins de matériau que les moulures à parois minces.FAUX

Les moulures à parois épaisses nécessitent généralement plus de matériau en raison de leur plus grande épaisseur.

Quels sont les défis courants liés au moulage de pièces à parois minces ?

Avez-vous déjà essayé de mouler des pièces à parois minces ? C'est comme marcher sur un fil !

Les difficultés courantes liées au moulage de pièces à parois minces comprennent un refroidissement irrégulier, des problèmes d'écoulement du matériau et la fissuration. Pour y remédier, il est nécessaire d'optimiser la conception du moule, de mettre en œuvre des stratégies de refroidissement efficaces et de choisir le matériau approprié.

Refroidissement inégal et ses effets

Permettez-moi de vous raconter ma première expérience avec le problème du refroidissement inégal. Je me souviens d'avoir ressenti à la fois de l'excitation et de l'appréhension en voyant ma première pièce à paroi mince sortir du moule. Mais mon enthousiasme a vite retombé lorsque j'ai constaté sa forme déformée : un cas typique de refroidissement inégal aux conséquences désastreuses. Les parties les plus fines refroidissent beaucoup plus vite, ce qui entraîne des déformations et des contraintes internes qui altèrent le produit final.

Pour résoudre ce problème, j'ai rapidement compris l'importance d' optimiser la conception des canaux de refroidissement¹⁷ afin de garantir une répartition uniforme de la température dans le moule. L'utilisation d'outils de simulation avancés est devenue indispensable, me permettant d'anticiper les problèmes potentiels avant même qu'ils ne surviennent.

| Problème | Solution |

|---|---|

| Warpage | Refroidissement uniforme |

| Contraintes internes | Simulations avancées |

Défis liés aux flux de matières

S'en est suivie la difficulté de maîtriser l'écoulement du matériau. Je me souviens très bien d'un projet où j'avais sous-estimé les problèmes d'écoulement du polymère dans ces sections si fines. C'était comme essayer de faire couler du miel dans une paille : une véritable galère ! Choisir les bons matériaux, avec des propriétés d'écoulement adaptées, s'est avéré crucial pour éviter les remplissages incomplets et les défauts de surface.

J'ai également constaté que le positionnement stratégique des vannes améliorait considérablement l'efficacité du flux. L'intégration de l'analyse dynamique des flux dès les premières étapes de la conception s'est avérée déterminante pour la prévision et la résolution des problèmes liés à ces flux.

Problèmes de fissuration dans les pièces à parois minces

Les fissures… quel fléau à mes débuts dans le moulage ! J’ai appris à mes dépens que les concentrations de contraintes et le mauvais choix des matériaux en étaient souvent la cause. Je me souviens d’un moment particulièrement pénible où un prototype s’est fissuré lors d’un test.

Depuis, j'utilise des techniques de relaxation des contraintes et je sélectionne des matériaux à haute résistance aux chocs. Il est également essentiel de réaliser des tests de matériaux <sup>19 </sup> – une étape que je ne néglige plus – afin de prévenir toute défaillance imprévue. Croyez-moi, la compréhension de ces enjeux a été déterminante pour la production de pièces à parois minces de haute qualité. En maîtrisant les problèmes de refroidissement, d'écoulement et de fissuration, j'ai pu garantir à mes conceptions à la fois fonctionnalité et durabilité.

Un refroidissement inégal provoque des déformations dans les pièces à parois minces.Vrai

Un refroidissement inégal entraîne des vitesses de refroidissement différentes, provoquant des déformations.

Les problèmes de flux de matière peuvent provoquer des défauts de surface.Vrai

Un écoulement restreint du polymère entraîne des remplissages incomplets et des défauts.

Conclusion

Le moulage par injection de pièces à parois minces et à parois épaisses diffère en termes de pression, de vitesse de refroidissement et de choix des matériaux, ce qui influe sur la cadence de production et la qualité des pièces. Comprendre ces différences est essentiel pour une optimisation efficace de la conception.

-

Découvrez le fonctionnement du moulage par injection, y compris ses étapes et ses applications, afin de mieux comprendre son lien avec l'épaisseur des parois. ↩

-

Découvrez les différents matériaux utilisés dans le moulage par injection et leurs effets sur l'épaisseur des parois et les vitesses de refroidissement. ↩

-

Découvrez quels outils de simulation sont les plus adaptés pour prédire les vitesses de refroidissement et optimiser l'épaisseur des parois lors de la conception de moules. ↩

-

La compréhension des taux de retrait permet de sélectionner des matériaux qui conservent leur précision dimensionnelle, minimisant ainsi les défauts après production. ↩

-

Explorez les techniques de conception de moules qui optimisent l'efficacité de la production et la qualité des pièces, notamment lorsqu'il s'agit de variations d'épaisseur de paroi. ↩

-

Découvrez comment différents paramètres du moulage par injection affectent la qualité du produit final, et obtenez des informations pratiques pour optimiser la production. ↩

-

Découvrez comment l'optimisation de l'emplacement des points d'injection peut améliorer le flux de matière et réduire les défauts des pièces moulées par injection. ↩

-

Découvrez des outils de simulation avancés qui peuvent aider à prévoir et à résoudre les problèmes de moulage avant qu'ils ne surviennent. ↩

-

Trouvez des directives adaptées à des matériaux spécifiques qui garantissent des performances optimales et l'intégrité structurelle des pièces moulées. ↩

-

Découvrez des stratégies pour améliorer l'efficacité du moulage par injection, réduire les coûts tout en maintenant la qualité. ↩

-

Découvrez les spécificités du moulage par injection à parois minces pour améliorer l'efficacité de la conception et minimiser les défauts. ↩

-

Comprendre les principes de conception des nervures pour améliorer l'intégrité structurelle sans compromettre l'épaisseur des parois. ↩

-

Découvrez les thermoplastiques à haute fluidité adaptés aux applications à parois minces et leurs propriétés. ↩

-

Explorez les différentes options de finition de surface et leur impact sur l'esthétique et la fonction du produit. ↩

-

La compréhension de la phase de refroidissement est essentielle pour optimiser les temps de cycle et réduire les défauts dans les processus de moulage par injection. ↩

-

Des conseils sur le choix du procédé de moulage approprié peuvent améliorer la qualité des produits et l'efficacité de la fabrication. ↩

-

Ce lien fournit des informations sur l'optimisation des canaux de refroidissement, essentielle pour éviter la déformation des pièces à parois minces. ↩

-

Découvrez les techniques d'analyse des flux dynamiques pour relever efficacement les défis liés aux flux de matières. ↩

-

Découvrez l'importance de tests de matériaux approfondis pour prévenir les fissures dans les pièces moulées. ↩