Avez-vous déjà été émerveillé par la finition brillante d'un produit en plastique et vous êtes-vous demandé comment obtenir vous-même un tel éclat ?

Obtenez une finition brillante en moulage par injection en sélectionnant des matériaux brillants, en optimisant la conception du moule, en assurant une surface de moule polie et en contrôlant la température et la pression de moulage.

Lorsque j'ai débuté dans l'industrie du moulage, j'étais fasciné par l'alliance subtile de la science et de l'art nécessaire à l'obtention d'une finition brillante parfaite. Chaque étape, du choix de matériaux à haute brillance comme l'ABS au polissage méticuleux du moule, était comme la résolution d'un casse-tête complexe. Tout est question de précision et de soin – comme lorsque j'ai ajouté pour la première fois des additifs pour améliorer la brillance et que j'ai constaté la différence. Chaque ajustement de température ou de pression était une petite victoire. À mesure que j'approfondissais mes connaissances, ces détails sont devenus bien plus que de simples étapes techniques : ils étaient la clé pour transformer un plastique ordinaire en quelque chose d'extraordinaire.

L'utilisation d'additifs améliorant la brillance rehausse la qualité de la finition.Vrai

Les additifs améliorent la douceur et la réflectivité de la surface, ce qui renforce la brillance.

Il n'est pas nécessaire de polir les surfaces des moules pour obtenir des finitions brillantes.FAUX

Un moule poli assure une surface de produit plus lisse, essentielle pour la brillance.

- 1. Quels sont les meilleurs matériaux pour le moulage par injection à haute brillance ?

- 2. Comment la conception du moule influence-t-elle les niveaux de brillance ?

- 3. Pourquoi les additifs sont-ils essentiels pour obtenir une brillance élevée ?

- 4. Comment la température affecte-t-elle la brillance dans le moulage par injection ?

- 5. Comment prévenir les défauts qui affectent la finition brillante ?

- 6. Conclusion

Quels sont les meilleurs matériaux pour le moulage par injection à haute brillance ?

Vous êtes-vous déjà demandé comment certains produits parviennent à briller avec autant d'aisance ? Laissez-moi vous emmener à la découverte du monde du moulage par injection haute brillance, où les matériaux et les techniques jouent un rôle primordial.

Pour le moulage par injection à haute brillance, utilisez du polystyrène (PS) ou de l'acrylonitrile-butadiène-styrène (ABS) pour leur brillance naturelle, accentuée par des additifs. La conception du moule et le processus d'injection doivent être adaptés pour obtenir une brillance optimale.

Sélection des matériaux pour une finition brillante

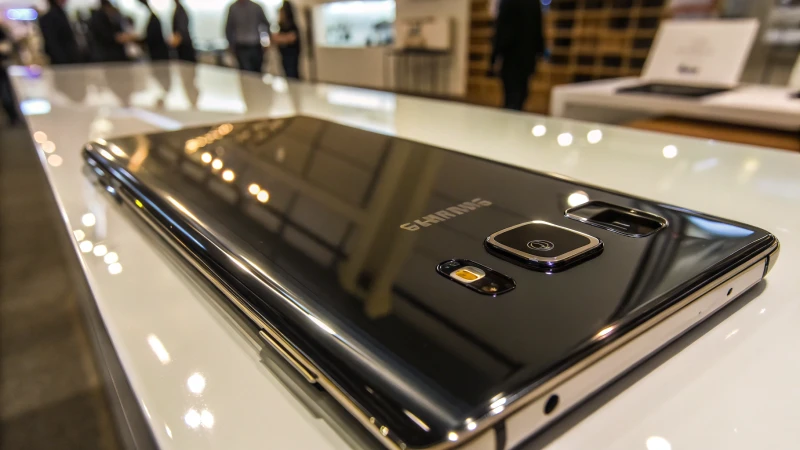

Tout au long de mon parcours de concepteur de moules, j'ai été émerveillé de constater à quel point le choix judicieux des matériaux peut transformer un produit ordinaire en une pièce véritablement captivante. La sélection des matériaux est primordiale pour obtenir une finition brillante. Le polystyrène (PS) et l'acrylonitrile-butadiène-styrène (ABS) sont mes matériaux de prédilection, car ils offrent naturellement une surface brillante. Ces matériaux sont particulièrement performants pour les produits électroniques haut de gamme ou les jouets, où l'esthétique est essentielle.

| Matériel | Niveau de brillance | Applications courantes |

|---|---|---|

| PS | Haut | Jouets, conteneurs |

| ABS | Haut | Électronique, pièces automobiles |

J'ai constaté que l'ajout d'additifs lustrants, comme des azurants optiques, peut transformer la finition de surface, mais le dosage est crucial. Un excès risque d'altérer les propriétés mécaniques du matériau.

Considérations relatives à la conception des moules

Quand je repense aux innombrables heures passées à perfectionner la conception des moules, je réalise à quel point celle-ci moule est primordiale ; il est essentiel d’obtenir une faible rugosité grâce à un usinage et un polissage de précision.

L'utilisation de techniques spéciales telles que le polissage chimico-mécanique ou l'usinage par électroérosion permet d'obtenir une finition miroir sur la surface du moule. Ainsi, la matière plastique en fusion épouse parfaitement cette surface lisse, ce qui donne un produit à haute brillance.

Optimisation du processus de moulage par injection

D'après mon expérience, optimiser le processus de moulage par injection peut faire toute la différence. La maîtrise de la température est cruciale : des températures plus élevées permettent de réduire la viscosité du matériau fondu, ce qui favorise un remplissage plus complet et plus homogène du moule.

La gestion de la pression et de la vitesse d'injection est essentielle pour éviter les défauts tels que les bavures ou les turbulences qui peuvent altérer la brillance de la surface. La mise en œuvre de stratégies de refroidissement appropriées¹ garantit un refroidissement uniforme et prévient les défauts de surface.

En vous concentrant sur ces éléments (choix des matériaux, conception des moules et techniques de transformation), vous serez en bonne voie d'obtenir une finition ultra-brillante pour vos produits moulés par injection. Pour ceux qui souhaitent repousser les limites, explorez les techniques avancées² afin d'affiner vos stratégies et d'atteindre l'excellence en matière de fabrication.

Comprendre ces facteurs améliore non seulement l'esthétique du produit, mais aussi ses performances et sa qualité globales dans diverses applications 3. Continuez à rechercher des solutions innovantes pour rester en tête dans ce paysage manufacturier en constante évolution.

L'ABS convient aux boîtiers électroniques à haute brillance.Vrai

L'ABS possède naturellement une surface brillante, idéale pour l'électronique.

Le polystyrène ne convient pas aux finitions brillantes.FAUX

Le polystyrène possède une brillance naturellement élevée, idéale pour de telles finitions.

Comment la conception du moule influence-t-elle les niveaux de brillance ?

J'ai toujours été fasciné par la façon dont les moindres détails de la conception des moules peuvent influencer considérablement la brillance des pièces en plastique. C'est comme un tour de magie à portée de main, capable de transformer des objets du quotidien en merveilles élégantes et brillantes.

La conception du moule influe sur le niveau de brillance par le biais de la qualité de surface, de l'évacuation de l'air et de la conception du point d'injection. Une surface lisse, une évacuation efficace de l'air et un positionnement précis du point d'injection améliorent la brillance des pièces moulées par injection.

Le rôle de la qualité de la surface du moule

D'après mon expérience, la qualité de surface du moule est comparable à la toile d'un peintre. Elle détermine l'éclat et le pouvoir de fascination de la pièce finale. Obtenir une surface parfaitement brillante implique de maintenir une faible rugosité, généralement comprise entre Ra 0,2 et Ra 0,4 µm. J'ai consacré d'innombrables heures à perfectionner ce procédé grâce à des techniques d'usinage et de polissage de précision, telles que le polissage chimico-mécanique . Ces procédés méticuleux garantissent que la matière plastique fondue épouse la surface lisse du moule, créant ainsi une finition brillante exceptionnelle.

| Processus | Description |

|---|---|

| Usinage de précision | Permet d'obtenir de faibles niveaux de rugosité pour des surfaces plus lisses. |

| Polissage chimico-mécanique | Utilisé pour la finition miroir afin d'augmenter le niveau de brillance. |

Optimisation de la conception des portails

La conception du point d'injection est l'étape cruciale du moulage. J'ai constaté que le choix du point d'injection adéquat est essentiel pour obtenir une brillance uniforme sur toute la surface d'une pièce. Pour les pièces à haute brillance, j'utilise de préférence des points d'injection ponctuels ou latents. Ils contribuent à réduire les turbulences et les marques de soudure lors de la fusion, favorisant ainsi une finition brillante et homogène. Un positionnement discret du point d'injection permet de minimiser les variations de brillance dues à une fusion irrégulière.

Importance de la conception de la ventilation

Le secret d'une finition impeccable réside souvent dans une ventilation adéquate. Une bonne conception de la ventilation garantit l'évacuation efficace de l'air emprisonné dans la cavité du moule, permettant ainsi à la matière fondue de remplir parfaitement la cavité et d'obtenir cette finition brillante tant recherchée. J'ai appris à porter une attention particulière aux rainures de ventilation, généralement de 0,02 à 0,05 mm de profondeur, et à utiliser des matériaux de ventilation comme l'acier respirant au niveau des surfaces de joint. Une ventilation adéquate prévient les défauts tels que bulles d'air , qui peuvent ternir l'éclat du produit final.

Sélection des matériaux et additifs

Au fil des ans, j'ai constaté que le choix des matériaux est déterminant pour obtenir le niveau de brillance souhaité. Les plastiques brillants comme l'ABS sont un excellent choix pour rehausser naturellement la brillance. L'ajout d'additifs lustrants, tels que des azurants optiques, améliore également la fluidité à l'état fondu, ce qui permet d'obtenir des surfaces plus lisses.

| Matériel | Utilisation typique | Stratégie d'amélioration de la brillance |

|---|---|---|

| ABS | Boîtiers électroniques, jouets | Sélection de variantes à haute brillance |

| PC | Applications optiques | Ajout d'agents de blanchiment pour une meilleure qualité de surface |

Mais c'est toujours un exercice d'équilibre ; trop d'additifs pourraient compromettre les propriétés mécaniques du matériau.

En résumé, obtenir une finition brillante parfaite repose sur un exercice d'équilibriste qui consiste à prendre en compte des éléments de conception du moule tels que le choix du matériau, le traitement de surface, le positionnement des points d'injection et les stratégies d'évacuation de l'air. Chaque étape doit être exécutée avec précision afin d'optimiser l'esthétique des composants en plastique sans compromettre leur fonctionnalité ni l'efficacité de la production.

Les surfaces très brillantes nécessitent une rugosité Ra de 0,2 à 0,4 μm.Vrai

L’obtention de surfaces très brillantes implique le maintien d’une faible rugosité de surface, entre Ra0,2 et Ra0,4 μm, grâce à un usinage et un polissage de précision.

Pour un résultat optimal, les rainures d'aération doivent avoir une profondeur supérieure à 0,05 mm.FAUX

Les rainures d'aération ont généralement une profondeur de 0,02 à 0,05 mm afin d'assurer une évacuation efficace de l'air et d'éviter les défauts.

Pourquoi les additifs sont-ils essentiels pour obtenir une brillance élevée ?

Vous êtes-vous déjà demandé ce qui rend cette finition brillante si attrayante ?

Les additifs sont essentiels pour obtenir une brillance élevée, améliorant la douceur et la fluidité de la surface, et comblant les imperfections, créant ainsi une finition miroir indispensable à des fins esthétiques et fonctionnelles.

Le rôle des additifs dans les finitions à haute brillance

J'ai donc passé d'innombrables heures à essayer de comprendre pourquoi certains de mes projets n'avaient pas cette brillance parfaite et réfléchissante que je recherchais. Il s'avère que le secret réside dans les additifs. Ces petites merveilles améliorent la fluidité du plastique fondu , lui permettant de remplir les moules plus uniformément et de créer une surface parfaitement lisse.

Sélection des matériaux et additifs

Dans mon métier, le choix du bon matériau est crucial pour la réussite d'un projet. J'en ai fait l'expérience avec des matériaux comme le polystyrène (PS) et l'acrylonitrile-butadiène-styrène (ABS). Leur brillance naturelle est un vrai plaisir à travailler, surtout lorsqu'elle est associée à des additifs lustrants comme les azurants optiques. Grâce à ces matériaux, j'ai obtenu des finitions vraiment exceptionnelles.

| Matériel | Brillant inhérent | Additifs appropriés |

|---|---|---|

| PS | Haut | azurants optiques |

| ABS | Très élevé | azurants optiques |

Considérations relatives à la conception des moules

Je ne saurais trop insister sur l'importance de la qualité du moule pour la brillance du produit final. Mon équipe et moi avons passé des semaines à perfectionner la surface d'un moule afin d'en réduire la rugosité. Notre objectif était d'atteindre Ra 0,2 à Ra 0,4 µm, et les résultats ont été spectaculaires. L'ajout d'additifs a permis d'améliorer encore la finition en comblant les imperfections microscopiques.

Procédé de moulage par injection

Le contrôle de la température lors du moulage par injection est un autre aspect que j'ai dû perfectionner au fil du temps. Jouer avec les températures (en les maintenant entre 180 et 200 °C) permet d'améliorer considérablement la fluidité et la brillance, même s'il faut trouver un équilibre délicat pour éviter toute dégradation.

| Paramètre | Plage recommandée | Impact sur la brillance |

|---|---|---|

| Température | 180℃ – 200℃ | Fluidité et brillance améliorées |

| Pression | Modéré | Finition de surface améliorée |

Obtenir un brillant uniforme

La constance est essentielle, n'est-ce pas ? L'équilibre entre les additifs, la conception précise des moules et la maîtrise des procédés a été une véritable révolution pour moi. Une ventilation efficace est cruciale pour éviter que l'air ne crée des imperfections de finition.

Au final, les additifs ne se contentent pas de combler les minuscules défauts de surface, mais rehaussent également les couleurs, leur donnant un éclat particulier qui améliore véritablement l'attrait esthétique du produit.

Les additifs améliorent la fluidité du plastique fondu pour une brillance élevée.Vrai

Les additifs améliorent la fluidité, permettant un remplissage uniforme du moule et des surfaces lisses.

Les températures élevées augmentent la viscosité lors du moulage par injection.FAUX

Les hautes températures réduisent la viscosité, améliorant ainsi la conformité du moule et le brillant.

Comment la température affecte-t-elle la brillance dans le moulage par injection ?

Vous êtes-vous déjà demandé comment on obtient la brillance de vos produits moulés par injection ? Laissez-moi vous expliquer le rôle fascinant que joue la température dans ce processus.

La température lors du moulage par injection influe sur l'écoulement et la viscosité du plastique, et donc sur la brillance de la surface. Un contrôle précis de la température garantit une finition plus lisse et plus brillante.

Influence de la température sur la viscosité des matériaux

Je me souviens encore de ma première rencontre avec la magie du contrôle de température moulage par injection. C'était comme découvrir l'ingrédient secret d'une recette de famille. Des températures plus élevées peuvent réduire considérablement la viscosité du plastique fondu, lui permettant de remplir facilement la cavité du moule, un peu comme un couteau chaud qui glisse dans du beurre. On obtient ainsi cette surface parfaitement lisse que nous recherchons tous. Cependant, si on augmente trop la température, c'est comme laisser des biscuits trop longtemps au four : la matière se dégrade, surtout avec des matériaux comme le polypropylène.

| Plage de température | Impact sur les matériaux |

|---|---|

| 180℃ – 200℃ | Fluidité et brillance améliorées |

| >220℃ | Risque de dégradation |

Brillance de surface et vitesse de refroidissement

La maîtrise de la vitesse de refroidissement a été un élément déterminant pour moi. Imaginez que chaque partie de votre gâteau refroidisse uniformément pour éviter les craquelures disgracieuses. Une vitesse de refroidissement constante garantit une brillance homogène sur toute la surface du produit. Si elle est irrégulière, vous risquez d'obtenir des défauts comme des déformations ou un aspect terne, un peu comme un gâteau qui s'affaisse au centre. En optimisant la configuration du système de refroidissement , obtenir une finition parfaite devient possible.

Équilibrer la pression et la vitesse d'injection

La température n'agit pas seule ; elle est liée à la pression et à la vitesse. Imaginez conduire une voiture : trop lentement, et vous risquez d'être en retard ; trop vite, et vous pourriez avoir un accident. De même, en moulage par injection, une pression trop faible peut entraîner un remplissage insuffisant des cavités, tandis qu'une vitesse excessive crée des turbulences. Ces deux facteurs nuisent à la brillance. C'est pourquoi je considère qu'il est essentiel de maintenir des réglages optimaux de pression et de vitesse pour obtenir une surface brillante et impeccable.

Sélection des matériaux et additifs

Choisir les bons matériaux, c'est comme choisir les meilleurs ingrédients pour votre plat signature. Privilégiez les matériaux brillants comme l'ABS et n'hésitez pas à utiliser des additifs tels que des azurants optiques pour accentuer la brillance. Tout comme une touche de vanille sublime un dessert, ces additifs améliorent la fluidité à la fusion. Cependant, la modération est essentielle pour préserver les propriétés des matériaux.

Considérations relatives à la conception des moules

Le moule est l'endroit où la magie opère : c'est comme la toile de votre chef-d'œuvre. La qualité de sa surface influence directement l'aspect final du produit. Des techniques comme le polissage miroir peuvent faire toute la différence en reproduisant la douceur du moule sur votre produit.

En résumé, la maîtrise de la température lors du moulage par injection s'apparente à la maîtrise d'un art, indispensable pour obtenir le niveau de brillance souhaité sur les pièces finies. Il ne s'agit pas seulement d'esthétique ; il s'agit aussi de garantir la performance fonctionnelle et de respecter les exigences élevées que nous nous sommes fixées.

Des températures plus élevées améliorent la fluidité du plastique lors du moulage.Vrai

Les températures plus élevées réduisent la viscosité, améliorant ainsi la fluidité et la brillance de la surface.

Des vitesses de refroidissement excessives augmentent la brillance de la surface.FAUX

Un refroidissement irrégulier peut entraîner des défauts tels que des déformations et une réduction de la brillance.

Comment prévenir les défauts qui affectent la finition brillante ?

Vous avez déjà eu du mal à obtenir cette finition brillante et impeccable ? Croyez-moi, c’est plus qu’un simple choix esthétique : c’est un art méticuleux.

Pour éviter les défauts de finition brillante, utilisez des matériaux à haute brillance, des moules de précision et perfectionnez vos techniques de moulage par injection. Assurez-vous d'obtenir des surfaces de moule lisses et optimisez les paramètres de processus pour une brillance et une qualité optimales de vos produits.

J'ai toujours été fasciné par l'art de créer ce brillant impeccable, presque miroir, sur les produits. Tout commence par le choix des matériaux. Imaginez que vous choisissiez le tissu parfait pour un costume sur mesure : chaque détail compte. J'opte généralement pour des plastiques brillants comme l'ABS ou le polystyrène, car ils possèdent naturellement ce brillant recherché. Et tout comme une pincée de sel rehausse la saveur d'un plat, l'ajout d'additifs lustrants peut rendre la surface encore plus lisse et brillante.

Le choix des matériaux est important

Lorsque j'ai débuté dans la conception de produits, j'ai appris que la base d'une belle finition brillante réside dans le choix des matériaux. Opter pour des matières premières plastiques brillantes comme le polystyrène ou l'ABS peut faire toute la différence. Ces matériaux possèdent un éclat naturel idéal pour les produits où l'apparence est primordiale.

Additifs pour une brillance accrue

Considérez les agents lustrants comme l'ingrédient secret de votre recette du succès. En les incorporant, vous pouvez améliorer la qualité de surface de plastiques comme le polycarbonate. Mais comme pour les épices, un excès peut gâcher un plat ; l'équilibre est donc essentiel.

Techniques de conception de moules

Concevoir un moule de précision, c'est un peu comme préparer le décor d'un film à grand spectacle : tout doit être parfait. Je veille à ce que la surface du moule soit polie à un niveau quasi miroir grâce à des méthodes comme le polissage chimico-mécanique ou l'usinage par électroérosion.

| Aspect | Détails |

|---|---|

| Qualité de surface | Faible rugosité (Ra0,2 – 0,4μm) |

| Conception de portail | Portes ponctuelles ou latentes |

| Conception de ventilation | mesures d'échappement efficaces |

Optimisation du processus de moulage par injection

La magie opère véritablement lors du moulage par injection. C'est comme pour la pâtisserie : il faut maîtriser parfaitement la température et la pression pour obtenir une levée et une texture idéales. Je contrôle avec précision la température d'injection (15 °C) afin d'optimiser la fluidité de la matière fondue et d'éviter toute dégradation susceptible de compromettre la finition.

Maintien et refroidissement sous pression

La maîtrise du temps de maintien sous pression est essentielle pour éviter les marques de retrait indésirables. C'est un peu comme laisser un gâteau refroidir complètement avant de le découper : la patience est la clé d'un résultat parfait. De plus, un système de refroidissement optimisé garantit un refroidissement uniforme de chaque partie du produit, évitant ainsi les déformations de surface et préservant sa brillance exceptionnelle.

Les plastiques à haute brillance comme l'ABS préviennent les défauts.Vrai

L'ABS possède naturellement un niveau de brillance élevé, ce qui réduit les risques de défauts.

Un refroidissement inégal provoque des marques de retrait.Vrai

Un refroidissement constant évite les marques de retrait, assurant ainsi une finition lisse.

Conclusion

L'obtention d'une finition brillante en moulage par injection nécessite une sélection rigoureuse des matériaux, une conception précise du moule et des techniques de traitement optimisées afin d'améliorer l'esthétique et la qualité du produit.

-

Apprenez des techniques de refroidissement efficaces pour assurer un refroidissement uniforme, essentiel pour éviter les défauts de surface et améliorer la brillance. ↩

-

Découvrez des méthodes de pointe pour perfectionner votre processus de moulage par injection et obtenir des finitions brillantes de qualité supérieure. ↩

-

Explorez différents secteurs d'activité où les finitions brillantes sont essentielles, ce qui vous permettra de mieux comprendre les applications et les opportunités plus larges. ↩

-

Découvrez des méthodologies détaillées pour obtenir des surfaces de moules à finition miroir et ainsi améliorer la brillance. ↩

-

Découvrez comment l'emprisonnement d'air affecte la qualité et la brillance des pièces moulées par injection. ↩

-

Ce document explique comment les azurants optiques améliorent la fluidité du plastique, assurant ainsi un remplissage uniforme du moule pour des surfaces plus lisses. ↩

-

Offre des informations sur la sélection des additifs appropriés pour obtenir une brillance élevée dans les matériaux ABS. ↩

-

Fournit des instructions sur les réglages de température pour optimiser la brillance lors du moulage par injection. ↩

-

Ce document aborde les stratégies de ventilation permettant d'éviter l'emprisonnement d'air et d'améliorer la finition de surface. ↩

-

Découvrez comment les ajustements de température peuvent optimiser le flux de matière et améliorer la brillance du produit. ↩

-

Découvrez des méthodes pour assurer un refroidissement homogène et améliorer la finition de surface. ↩

-

Découvrez comment ces paramètres interagissent avec la température pour une meilleure brillance. ↩

-

Découvrez comment le polissage avancé des moules améliore la brillance des produits. ↩

-

Découvrez comment les additifs lustrants peuvent améliorer l'aspect visuel des produits en plastique. ↩

-

Découvrez comment les ajustements de température peuvent améliorer la fluidité et l'aspect de vos pièces moulées. ↩