Ce sentiment quand toutes les pièces s'emboîtent ? Comme un gâteau bien cuit ou un projet qui se déroule sans problème ? PET recherche cette expérience.

Les conditions de processus optimales pour PET comprennent le séchage de la résine à 120-150°C pendant 4-6 heures pour atteindre une teneur en humidité inférieure à 0,02 %, le réglage de la température d'injection entre 260-280°C et le maintien des températures du moule entre 30 et 85°C. °C selon la cristallinité souhaitée.

Imaginez saisir chaque détail de vos documents comme lire une recette délicate – cela demande de la précision, de la patience et un environnement approprié. Découvrez plus en détail comment affiner ces facteurs pour obtenir d’excellents résultats.

Le séchage de la résine PET à 120-150°C pendant 4 à 6 heures est optimal.Vrai

Cette plage diminue les niveaux d'humidité en dessous de 0,02 %, stoppant ainsi les défauts.

- 1. Comment la température de séchage affecte-t-elle le moulage par injection PET ?

- 2. Quel rôle la conception des moules joue-t-elle dans l’efficacité du moulage PET ?

- 3. Comment optimiser la température d’injection pour le PET ?

- 4. Quels sont les défis courants du moulage par injection PET ?

- 5. Conclusion

Comment la température de séchage affecte-t-elle PET ?

La chaleur de séchage est importante dans PET . Cela affecte à la fois la qualité et l’efficacité du produit.

La température de séchage influence directement la teneur en humidité des résines PET Un séchage approprié garantit une réduction des défauts et des propriétés mécaniques améliorées.

L’importance d’une chaleur de séchage correcte

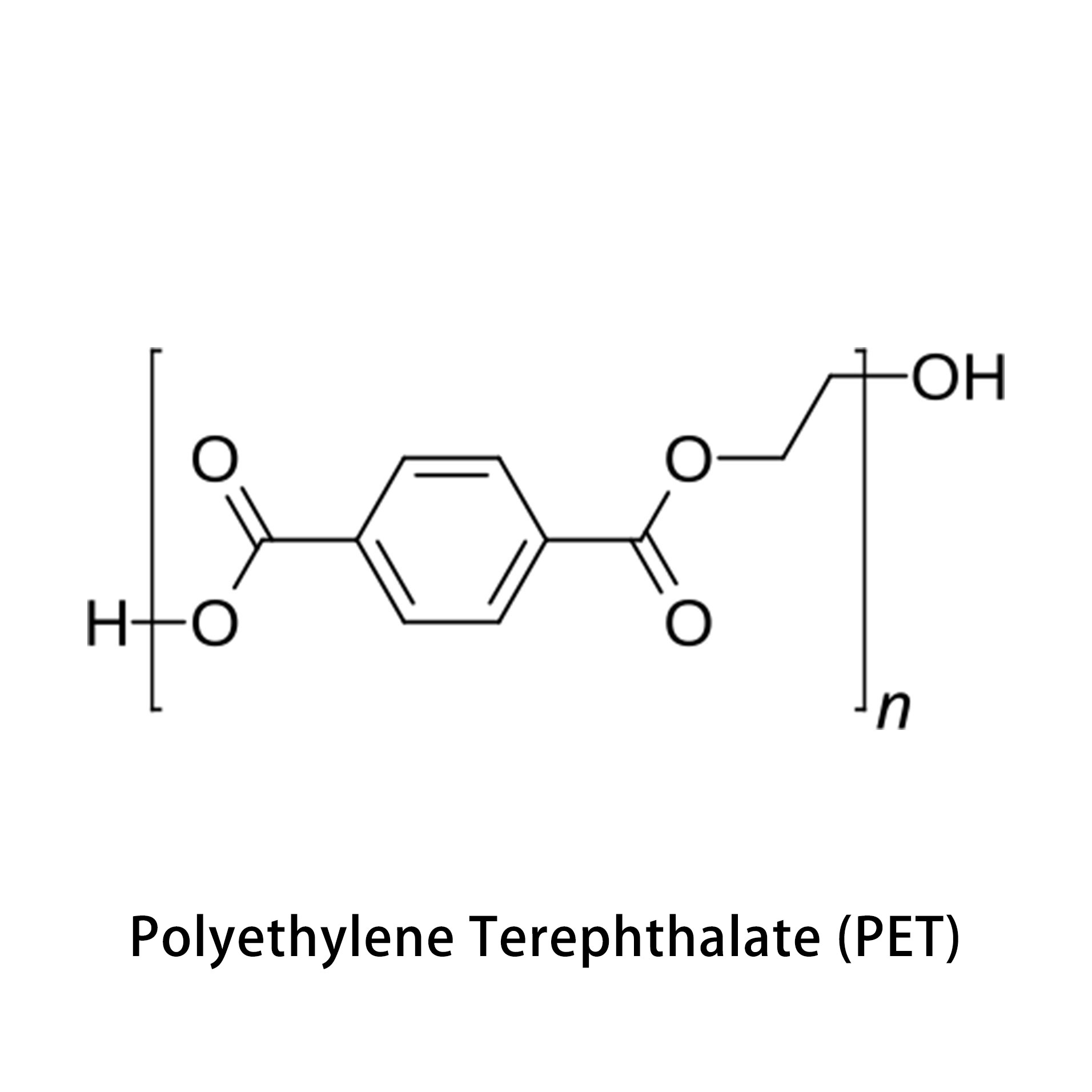

Le polyéthylène téréphtalate ( PET ), une sorte de polyester thermoplastique 1 , ressent les effets de l'humidité, ce qui peut réellement modifier son comportement lors du moulage par injection. Le PET absorbe l'eau de l'air qui, si elle n'est pas correctement éliminée, provoque une hydrolyse lors du traitement. Cette réaction peut briser la chaîne du polymère, donnant lieu à une faible résistance et à une mauvaise surface.

La chaleur de séchage du PET se situe généralement entre 120 et 150°C , avec un temps de séchage de 4 à 6 heures . Cette étape abaisse le niveau d'humidité à moins de 0,02 % , conservant la qualité de la résine et améliorant l'écoulement lors du moulage.

Impact sur la qualité des pièces moulées

Atteindre la bonne température de séchage est essentiel pour conserver la stabilité de la forme et la résistance des articles moulés. Un séchage insuffisant peut provoquer :

- Fragilité : L'hydrolyse entraînée par l'eau peut rendre les matériaux cassants, réduisant ainsi la résistance du produit final.

- Défauts de surface : une teneur élevée en eau peut créer des marques d'évasement, des bulles ou d'autres problèmes de surface.

- Cristallinité inégale : un séchage correct contribue à une cristallisation uniforme, améliorant ainsi PET .

| Chaleur de séchage | Temps de séchage (heures) | Teneur en eau (%) |

|---|---|---|

| 120°C | 4-6 | <0.02 |

| 135°C | 3-5 | <0.02 |

| 150°C | 2-4 | <0.02 |

Améliorer l'efficacité des processus

La gestion de la chaleur de séchage améliore également la durée du cycle de moulage et la consommation d’énergie. Le PET bien séché permet des temps de cycle plus rapides grâce à des débits améliorés et à des besoins de refroidissement réduits. Cela réduit également les déchets en réduisant les défauts qui provoquent des rejets.

Une chaleur de séchage adéquate est essentielle, mais il est également très important d'aligner d'autres paramètres tels que la chaleur du moule et la force d'injection sur les besoins du matériau pour obtenir les meilleurs résultats. Pour plus de détails sur les propriétés mécaniques du PET 2 et d'autres détails de traitement, continuez à lire notre guide complet.

Le séchage du PET en dessous de 120°C augmente la fragilité.Vrai

Un séchage insuffisant retient l’humidité, ce qui entraîne une fragilité.

La température optimale de séchage du PET est de 100 à 120°C.FAUX

La meilleure température pour sécher le PET est de 120 à 150°C.

Quel rôle la conception des moules joue-t-elle dans PET ?

La disposition du moule est cruciale pour augmenter l’efficacité et la qualité du PET .

La conception des moules a un impact significatif sur du PET en optimisant les systèmes de refroidissement, en garantissant un flux de matière uniforme et en minimisant les temps de cycle. Une conception efficace se traduit par une meilleure qualité de produit, une réduction des déchets et une vitesse de production améliorée.

Importance des systèmes de refroidissement

Un élément clé de la planification du moule 3 consiste à ajouter un bon système de refroidissement. PET deviennent très chauds pendant le processus de moulage, nécessitant un refroidissement important pour maintenir la température du moule stable et réduire les temps de cycle. Des méthodes de refroidissement utiles, telles que l'utilisation de canaux d'eau ou d'air, aident à évacuer rapidement la chaleur. Cela affecte directement le bon déroulement de la production.

Optimisation du flux de matériaux

Même le mouvement des matériaux dans le moule est vital pour les meilleurs PET . La planification du moule doit permettre un flux fluide des matériaux pour éviter des problèmes tels que la flexion ou une épaisseur inégale. Cela nécessite un placement intelligent des portes et des canaux pour permettre au PET d'atteindre toutes les parties du moule rapidement et uniformément. La planification des portes 4 , qu'elle soit latérale ou directe, affecte le flux et doit être soigneusement planifiée pour maintenir une qualité de produit élevée.

Réduction du temps de cycle

De bons plans de moulage réduisent considérablement les temps de cycle, améliorant ainsi considérablement la production. En réduisant le temps de chauffage, de remplissage, de refroidissement et de retrait du produit, les fabricants peuvent atteindre un rendement plus élevé. Par exemple, l’ajout de systèmes d’éjection automatique accélère le retrait du moule, ce qui entraîne des cycles plus rapides.

Intégrité structurelle et durabilité

Le choix des bons matériaux de moule est crucial pour maintenir la structure solide tout au long de nombreux cycles. Les aciers alliés ou pré-trempés de haute qualité sont souvent choisis pour leur résistance à l’usure et à la corrosion. Ces matériaux prolongent la durée de vie du moule et maintiennent ses performances stables dans le temps.

Considérations relatives aux défis spécifiques au PET

Le PET possède des propriétés particulières, telles que des températures de transition vitreuse élevées et des taux de cristallisation lents, qui posent des problèmes uniques dans la conception des moules. Des modifications telles que l'ajout d'agents de nucléation contribuent à ralentir la cristallisation, tandis que la fibre de verre renforcée augmente la rigidité et les propriétés thermiques. En adaptant les plans de moulage à ces caractéristiques, les fabricants améliorent PET .

En conclusion, la planification du moule ne se limite pas à façonner une cavité ; cela implique une stratégie complète visant à améliorer chaque partie du du PET pour une meilleure efficacité et une meilleure qualité de produit.

Les systèmes de refroidissement stabilisent la température du moule dans le moulage PET.Vrai

Les systèmes de refroidissement stabilisent efficacement la température, améliorant ainsi les temps de cycle.

La conception des portes n’affecte pas le flux de matière dans les moules PET.FAUX

La conception des portes est importante pour un flux de matériaux uniforme et une bonne qualité de produit.

Comment optimiser la température d’injection du PET ?

La température d’injection joue un rôle clé dans du PET .

Pour optimiser la température d'injection du PET , maintenez une plage de 260 à 280 °C. Cela garantit un écoulement et une cristallisation suffisants tout en minimisant les défauts. Des ajustements doivent être effectués en fonction de la qualité du matériau et de la conception du moule.

Bases du moulage par injection PET

Le polyéthylène téréphtalate ( PET ) est un type de plastique très résistant et durable. L'ajustement des températures d'injection est important lorsqu'on essaie d'obtenir une bonne qualité de produit 5 . Des températures incorrectes entraînent des problèmes tels que des déformations, un mauvais remplissage ou des surfaces de mauvaise qualité.

Réglage de la meilleure température d'injection

La bonne température pour le PET se situe le plus souvent entre 260 et 280°C. Cela permet une fusion et un écoulement appropriés, remplissant le moule uniformément. Des modifications peuvent être nécessaires en fonction du matériel ou des améliorations ajoutées.

| Zone d'injection | Température (°C) |

|---|---|

| Ajutage | 280-295 |

| Partie avant | 270-275 |

| Section arrière | 250-270 |

Choses qui modifient les paramètres de température

- Type de matériau de PET spéciaux contenant des substances supplémentaires peuvent nécessiter de légers ajustements de température pour arrêter les dommages ou les brûlures.

- Conception du moule : la forme et l'épaisseur du moule peuvent modifier les besoins en température. Les moules plus épais pourraient nécessiter des températures plus élevées pour se remplir complètement et éviter les défauts 6 .

- Conditions environnantes : La température ambiante et l'humidité de l'air affectent les performances du PET

Regarder et changer pendant la production

Une surveillance étroite pendant l’injection est essentielle. Des outils tels que des capteurs et des données aident à détecter rapidement les problèmes. Des changements rapides maintiennent le produit en bon état.

Avantages d’une température appropriée

Une bonne température améliore non seulement le produit final, mais accélère également la production en réduisant les temps de cycle et en réduisant les déchets dus aux erreurs. Cela signifie réduire les coûts et augmenter la productivité au fil du temps.

La température d’injection du PET doit être de 260 à 280°C.Vrai

Cette gamme permet une fluidité et un durcissement parfaits, réduisant ainsi les défauts.

Une température ambiante plus élevée n'affecte pas le moulage du PET.FAUX

Les conditions environnementales telles que la température affectent le comportement du PET lors de la mise en forme.

Quels sont les défis courants du PET ?

Le du PET présente des difficultés particulières en raison des caractéristiques distinctes du matériau.

Les défis courants du PET incluent des taux de cristallisation lents, des températures de moulage élevées et des cycles de production longs. Ces facteurs peuvent conduire à une mauvaise stabilité dimensionnelle et à une mauvaise performance aux chocs, nécessitant un contrôle précis des conditions de traitement pour garantir la qualité du produit.

Comprendre la TEP

Le PET ou Polyéthylène Téréphtalate, est un plastique solide 7 qui résiste à de nombreux produits chimiques. C'est dur mais difficile à façonner.

Cristallisation lente : Le PET se solidifie lentement, ce qui signifie que la mise en forme prend plus de temps. Cela peut rendre l’objet fini moins stable et affecter son fonctionnement.

Chaleur élevée nécessaire : Le façonnage du PET nécessite une chaleur élevée, généralement 260-280°C. Cela consomme beaucoup d’énergie et peut endommager la moisissure au fil du temps. Garder la bonne température est vraiment important pour éviter les problèmes.

Temps de production longs : Une solidification lente signifie une production plus longue, ce qui coûte plus cher et réduit la vitesse de travail. Des additifs spéciaux peuvent aider le PET à se solidifier plus rapidement, mais ils doivent être choisis avec soin pour protéger la qualité du PET

Préparation et manipulation du matériel

Une bonne préparation 8 est essentielle pour résoudre ces problèmes. Le PET doit être bien séché pour maintenir une humidité très faible avant le façonnage. Cela empêche le matériau de se décomposer lors du façonnage.

Conception de moules

Une bonne conception de moule 9 permet d’accélérer la production et d’améliorer la qualité du produit. L'ajout de bons systèmes de refroidissement et le bon placement des portes aident à gérer la chaleur et le flux à l'intérieur du moule, ce qui entraîne une meilleure solidification et des produits plus solides.

Contrôle de l'environnement et du processus

La gestion des environnements tels que l’humidité et la température dans la zone de façonnage est importante pour des résultats cohérents. L’utilisation de systèmes avancés permet de corriger rapidement tout changement dans des conditions idéales.

Ces détails montrent à quel point du PET est complexe et pourquoi un processus complet est nécessaire pour de meilleurs résultats.

La cristallisation lente du PET augmente les temps de cycle de production.Vrai

Les vitesses de cristallisation progressives prolongent les temps de moulage, ce qui a un impact sur la productivité.

Des températures de moulage élevées ne sont pas nécessaires pour le PET.FAUX

Le PET a besoin d'une chaleur élevée (260-280°C) pour une mise en forme appropriée.

Conclusion

En savoir plus sur PET améliore la qualité et la productivité. Explorez des changements plus détaillés pour obtenir les meilleurs résultats. Vous souhaitez élever votre méthode à un niveau supérieur ?

-

Comprendre les caractéristiques fondamentales des polyesters thermoplastiques comme le PET. : Les polyesters sont généralement des thermoplastiques cristallins avec une excellente résistance chimique, une absorption d'eau relativement faible et une excellente résistance à la traction et électrique… ↩

-

Apprenez-en davantage sur la résistance mécanique et les applications du PET. : Dureté, Shore D · 71,4 – 87,0, 71,4 – 87,0 ; Dureté d'indentation de la bille, 117 – 194 MPa, 17 000 – 28 100 psi ; Résistance à la traction, ultime, 22,0 – 830 MPa, 3190 –… ↩

-

Découvrez comment les systèmes de refroidissement améliorent l'efficacité du moulage par injection. Un processus de refroidissement inapproprié du moule d'injection entraînera alors presque toujours des défauts de pièces qui nécessiteront une reprise ou une mise au rebut. Le processus de refroidissement… ↩

-

Découvrez comment la conception des portes affecte la distribution des matériaux dans les moules. : L'emplacement de la porte d'injection est d'une grande importance car il peut influencer la direction de l'écoulement et la solidification de la matière fondue pendant et après le remplissage [3]. ↩

-

Découvrez comment un contrôle précis de la température affecte la qualité du produit. : La température a un impact significatif sur chaque étape de l'ensemble du processus de moulage par injection plastique. C'est pourquoi le contrôle de la température est crucial et… ↩

-

Comprendre les problèmes typiques causés par des réglages de température incorrects. : 7 Fréquents Injection Moulage Défauts et Comment à Éviter Les · 1. Conduites d'écoulement · 2. Marques d'évier · 3. Surface Délaminage · 4. Soudure… ↩

-

Découvrez comment la cristallinité du PET affecte son processus de moulage. : En revanche, à des températures inférieures à Tg, la mobilité des chaînes est restreinte, conduisant à une cristallisation limitée [50]. Autres facteurs… ↩

-

Découvrez pourquoi le séchage de la résine PET est crucial avant le moulage. : Les molécules d'eau se lient fortement à la chaîne polymère PET. · L'air chaud de séchage détache les liaisons entre l'humidité et la résine, permettant aux molécules… ↩

-

Comprendre comment la conception des moules influence l'efficacité de l'injection du PET. : Le moulage par injection permet de façonner le PET dans des formats d'emballage rigides. Le PET se présente initialement sous forme de petites pastilles. Pendant le moulage par injection… ↩