Vous souvenez-vous de l'émerveillement que vous ressentiez enfant en tenant entre vos mains une minuscule voiture miniature parfaite ? Il y a quelque chose de magique dans leur fabrication.

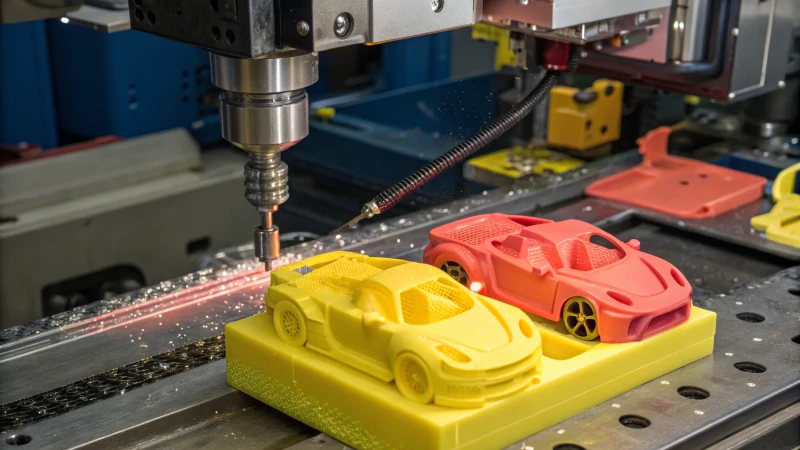

Une machine de moulage par injection fabrique des voitures miniatures en injectant du plastique fondu dans des moules pour des pièces comme la carrosserie, les roues et les essieux, en utilisant un contrôle précis de la température et de la pression pour garantir une production de haute qualité.

Quand j'ai découvert le moulage par injection, c'était comme percer le secret d'un plat familial précieux. Chaque étape est cruciale, du choix du plastique à la conception précise des moules. Cela me rappelle mon enfance, quand je passais à assembler des maquettes avec mon père, où chaque pièce avait sa place idéale.

- 1. Comment conçoit-on des moules pour voitures miniatures ?

- 2. Quels plastiques sont les mieux adaptés à la fabrication de voitures miniatures ?

- 3. Comment fonctionne en détail le processus de moulage par injection ?

- 4. Pourquoi choisir des moules multicavités pour la fabrication ?

- 5. Quel est l'impact du refroidissement et de l'éjection sur la qualité des voitures miniatures ?

- 6. Conclusion

Conception de moules

L'art de la conception de moules s'apparente à la sculpture. Imaginez créer un moule qui reproduit fidèlement chaque courbe et chaque détail de la carrosserie d'une petite voiture, comme celles que j'admirais enfant sur les étagères des magasins. On peut même concevoir des moules pour des éléments tels que les vitres ou les calandres. Il est fascinant de constater comment les moules multi-empreintes permettent de produire plusieurs carrosseries simultanément, optimisant ainsi la productivité.

Sélection des matériaux

Choisir le bon plastique, c'est comme choisir les ingrédients parfaits pour un gâteau. Les plastiques comme l'ABS offrent robustesse et une finition lisse, tandis que le polypropylène apporte de la flexibilité. Pour les pièces transparentes comme les fenêtres, le PMMA est idéal.

Processus de moulage par injection

Le processus commence par la fusion de granulés de plastique. Je me souviens avoir observé avec émerveillement des procédés similaires lors de visites d'usines. Le plastique fondu est injecté dans des moules à des températures et des pressions précises, garantissant un remplissage parfait de chaque cavité. Après refroidissement et solidification, les composants sont démoulés, prêts à intégrer un jouet qui fait le bonheur des enfants du monde entier.

Comprendre ces étapes me permet non seulement d'apprécier encore davantage les voitures miniatures, mais aussi de trouver des idées pour optimiser la production. Que vous soyez concepteur de produits ou simplement curieux comme moi, ces informations peuvent transformer notre approche des défis de fabrication.

Les machines de moulage par injection utilisent des moules pour la production de voitures miniatures.Vrai

La machine injecte du plastique fondu dans des moules pour former des voitures miniatures.

Les moules des voitures miniatures sont remplis de métal en fusion, et non de plastique.FAUX

Les moules des voitures miniatures sont remplis de plastique fondu, et non de métal.

Comment conçoit-on des moules pour voitures miniatures ?

Concevoir des moules pour voitures miniatures, c'est comme faire de la sculpture magique : chaque étape est cruciale pour donner vie à ces véhicules miniatures avec précision et charme.

Concevez les moules des voitures miniatures en fabriquant des moules séparés pour la carrosserie, les roues et les essieux à l'aide de matériaux durables comme l'ABS ou le PP . Utilisez le moulage par injection pour fondre, injecter, refroidir et éjecter les pièces efficacement.

Conception du moule

Je me souviens de la première fois où j'ai assisté au moulage d'une voiture miniature : c'était comme voir une œuvre d'art en mouvement. Le processus commence par la conception d'un moule de carrosserie qui reproduit fidèlement chaque courbe et chaque ligne de la voiture. Il est fascinant de voir comment chaque détail, des contours élégants du capot aux minuscules grilles, est capturé dans la cavité du moule. Pour les roues et les essieux, des moules séparés sont fabriqués, chacun avec ses propres dimensions et caractéristiques. L'utilisation de moules multi-empreintes peut révolutionner le processus, permettant de produire plusieurs pièces simultanément et d'accroître ainsi la productivité.

| Type de moule | Caractéristiques |

|---|---|

| Moule de carrosserie | Contours, fenêtres, grilles |

| Moule à roue | Forme circulaire, motif de la bande de roulement |

| Moule d'essieu | Diamètre et longueur appropriés |

Sélection des matériaux

Choisir les bons matériaux, c'est comme choisir les meilleurs ingrédients pour une recette. J'ai appris que l'utilisation de plastiques comme l'ABS garantit robustesse et une belle finition, tandis que le PP offre la flexibilité nécessaire pour résister aux jeux les plus turbulents. Pour les pièces transparentes comme les vitres, du PMMA . Grâce à ces matériaux, chaque voiture miniature est non seulement esthétique, mais aussi extrêmement résistante.

Le procédé de moulage par injection

Fusion et injection

Le processus se poursuit avec la fusion des granulés de plastique dans la presse à injection. Chaque type de plastique possède sa température optimale de fusion ; par exemple l’ABS fond parfaitement entre 200 et 260 °C. Observer le plastique fondu s’injecter dans le moule à travers la buse est toujours un spectacle fascinant ; la précision est essentielle pour garantir un remplissage parfait de chaque cavité.

Refroidissement et éjection

Après l'injection, la phase de refroidissement commence – un peu comme attendre qu'un gâteau prenne. La durée du refroidissement dépend de l'épaisseur et du type de matériau, mais elle est cruciale pour la solidification de la forme. Une fois refroidi, le moule s'ouvre pour révéler des carrosseries, des roues et des essieux flambant neufs. Ces composants sont ensuite assemblés pour former des voitures miniatures complètes – un processus qui se répète sans effort pour produire efficacement de nouvelles unités.

La compréhension de ces étapes a été essentielle pour affiner mon approche de l'efficacité de la conception des moules 2 , garantissant que chaque petit véhicule réponde aux normes de qualité les plus élevées tout en maintenant une production rapide et rentable.

Le plastique ABS est utilisé pour les vitres des voitures miniatures.FAUX

Pour les composants transparents comme les fenêtres, on préfère le PMMA à l'ABS.

Les moules multicavités augmentent l'efficacité de la production.Vrai

Les moules multicavités produisent plusieurs pièces simultanément, ce qui améliore l'efficacité.

Quels plastiques sont les mieux adaptés à la fabrication de voitures miniatures ?

Choisir le bon plastique pour ses petites voitures, c'est comme choisir les ingrédients parfaits pour son plat préféré. Avec le bon choix, on obtient un objet à la fois durable et ravissant.

L'ABS et le PP sont idéaux pour les voitures miniatures en raison de leur durabilité et de leur flexibilité, tandis que le PMMA convient aux pièces transparentes comme les vitres.

Comprendre les types de plastique utilisés pour les voitures miniatures

Plongeons dans l'univers de la fabrication de voitures miniatures, où le choix du plastique est aussi crucial que le design lui-même. Chaque plastique possède sa propre personnalité, à l'instar des personnages de nos histoires préférées. Voici quelques-uns des types les plus courants.

Acrylonitrile-butadiène-styrène ( ABS )

Je me souviens de ma première rencontre avec l'ABS dans la fabrication de voitures miniatures. Son remarquable équilibre entre robustesse et rigidité m'a fait penser à une figurine articulée que j'adore : prête à encaisser tous les chocs. ABS en fait le matériau idéal pour la carrosserie d'une voiture miniature, capable de résister à d'innombrables séances de jeu.

| Propriété | Valeur |

|---|---|

| Dureté | Haut |

| Rigidité | Haut |

| Finition de surface | Excellent |

La magie opère grâce au moulage par injection, où les granulés d'ABS 3 se transforment sous l'effet de la chaleur et de la pression en carrosseries de voiture solides et robustes.

Polypropylène ( PP )

Considérez le polypropylène comme un allié flexible au quotidien : toujours souple, jamais cassant. Il est idéal pour des pièces comme les pare-chocs ou les ailes qui peuvent subir quelques chocs pendant les jeux.

- Souplesse : Se plie sans se casser, comme un gymnaste.

- Résistance aux chocs : Résiste fermement aux chutes et aux collisions.

Le PP est économique et s'associe souvent à l'ABS pour former un duo dynamique dans la conception des voitures miniatures.

Polyméthacrylate de méthyle ( PMMA )

Pour les pièces transparentes et élégantes comme les fenêtres ou les luminaires, le PMMA est le matériau idéal. Il offre une clarté comparable à celle du verre, tout en étant beaucoup plus sûr et léger : un atout indéniable en matière de sécurité.

| Propriété | Valeur |

|---|---|

| Transparence | Haut |

| Sécurité | Amélioré |

| Poids | Lumière |

Intégration des matières plastiques à la conception et à la fabrication

Concevoir des moules adaptés à ces plastiques, c'est comme confectionner un costume sur mesure : il doit être parfaitement ajusté. Les moules multi-empreintes, par exemple, permettent de produire plusieurs pièces simultanément, ce qui rationalise le processus de production. J'ai un jour vu un moule multi-empreintes à l'œuvre, produisant plusieurs carrosseries de voiture en un seul cycle ; c'était fascinant !

En harmonisant le choix des matériaux avec les exigences de conception, les fabricants peuvent créer des voitures miniatures à la fois fonctionnelles et esthétiques. Des techniques avancées, comme l'association de différents plastiques au sein d'un même produit ( variété de plastiques 4 ), permettent d'améliorer la durabilité et la flexibilité tout en préservant l'attrait visuel. Cette compréhension globale nous permet de prendre des décisions éclairées qui hissent la production de voitures miniatures vers de nouveaux sommets.

Le plastique ABS est idéal pour les carrosseries de voitures miniatures.Vrai

L'ABS offre une grande robustesse et une rigidité élevée, idéale pour les carrosseries de voitures durables.

Le PMMA est utilisé pour les pare-chocs des voitures miniatures.FAUX

Le PMMA est utilisé pour les pièces transparentes comme les vitres, pas pour les pare-chocs.

Comment fonctionne en détail le processus de moulage par injection ?

Vous êtes-vous déjà demandé comment sont fabriqués vos jouets ou gadgets en plastique préférés ? Plongez dans le monde fascinant du moulage par injection, un procédé qui transforme l’imagination en créations tangibles en quelques étapes précises.

Le moulage par injection consiste à injecter du plastique fondu dans un moule. Les étapes clés comprennent la conception du moule, le choix du matériau, l'injection, le refroidissement et l'éjection, garantissant ainsi la précision et l'efficacité de la fabrication des pièces.

Les bases du moulage par injection

Lorsque j'ai découvert le moulage par injection, j'ai eu l'impression de percer le secret de toutes ces pièces en plastique complexes que nous utilisons au quotidien. Imaginez créer de toutes pièces une réplique miniature d'une voiture, avec tous ses composants ! C'est ce que permet le moulage par injection. Tout commence par la conception du moule , essentielle pour définir chaque détail du produit.

Conception de moules

Je me souviens de mon premier projet de voiture miniature, où chaque détail comptait. Concevoir un moule de carrosserie ne se résumait pas à la forme : c’était comme sculpter un chef-d’œuvre miniature. Il fallait s’assurer que le moule reproduise fidèlement chaque contour de la carrosserie et même prévoir des emplacements pour ajouter des vitres ultérieurement. Pour les roues et les essieux, des moules séparés étaient indispensables, chacun étant conçu sur mesure pour obtenir une forme circulaire et un profil parfaits.

| Type de moule | Caractéristiques |

|---|---|

| Moule de carrosserie | Contours de la voiture, dispositions pour les fenêtres |

| Roue et essieu | Forme circulaire, motif de la bande de roulement |

| Multi-cavités | Plusieurs pièces par cycle |

L'utilisation de moules multicavités était comme gagner le gros lot : elle permettait de produire plusieurs pièces en une seule fois, d'accroître l'efficacité et de gagner un temps précieux.

Sélection des matériaux

Choisir le bon matériau, c'était comme choisir l'ingrédient parfait pour une recette. La durabilité et le toucher de la voiture miniature dépendaient grandement de ce choix. l'ABS pour sa robustesse et sa belle finition. Parfois, cependant, pour les pièces qui devaient se plier sans se casser, j'optais pour le PP . Et quand la transparence était essentielle, notamment pour les vitres, le PMMA était imbattable.

| Type de plastique | Propriétés |

|---|---|

| ABS | Robustesse, rigidité, état de surface |

| PP | Flexibilité, résistance aux chocs |

| PMMA | Transparence |

Le cycle de moulage par injection

Fusion et injection

Introduire les granulés de plastique dans la machine, c'était comme assister à un tour de magie. On les voyait fondre et se transformer en une substance gluante, prête à devenir quelque chose de nouveau. Chaque type de plastique avait sa température optimale : l'ABS, , nécessitait une température d'environ 200 à 260 °C pour atteindre l'état de fusion parfait avant d'être injecté dans le moule avec la pression idéale.

Refroidissement et éjection

Observer le moule refroidir et se solidifier, c'était comme voir l'œuvre d'un artiste prendre vie. L'attente, en espérant que tout soit parfait, était palpitante. Et une fois refroidi, ouvrir le moule et démouler les pièces neuves et brillantes… une sensation incomparable.

- Efficacité du cycle : Ce procédé permettrait de produire des pièces à une vitesse fulgurante, idéal pour la production de masse.

- Précision : Le maintien de conditions constantes a permis de garantir que chaque pièce répondait à des normes de qualité élevées.

La compréhension de ces éléments m'a permis de mieux apprécier le rôle crucial du moulage par injection dans la fabrication d'innombrables produits. Si vous souhaitez en savoir plus sur l'évolution de ce procédé avec la technologie, consultez des ressources telles que « Techniques de fabrication modernes » ⁵ et « Optimisation de la conception des produits » ⁶ .

L'ABS est utilisé pour les composants transparents lors du moulage.FAUX

L'ABS est connu pour sa robustesse et sa rigidité, pas pour sa transparence.

Les moules multicavités augmentent l'efficacité de la production.Vrai

Ils produisent plusieurs pièces par cycle, ce qui améliore l'efficacité.

Pourquoi choisir des moules multicavités pour la fabrication ?

Imaginez transformer un seul instant en de multiples chefs-d'œuvre. C'est toute la magie des moules multi-empreintes dans la fabrication.

Les moules multicavités améliorent la fabrication en produisant plusieurs pièces simultanément, ce qui augmente l'efficacité, réduit les coûts unitaires et garantit une qualité constante.

Amélioration de l'efficacité de la production

Je me souviens de la première fois où j'ai vu un moule multi-empreintes en action : c'était comme assister à une symphonie parfaitement orchestrée. Chaque empreinte jouait son rôle à la perfection, produisant des pièces identiques en une seule fois. Imaginez pouvoir produire quatre composants par minute au lieu d'un seul. C'est précisément ce qui se passe avec un moule à quatre empreintes : un gain de productivité remarquable .

Rentabilité

Au départ, j'étais sceptique quant au coût initial plus élevé de ces moules. Mais j'ai vite compris : tout comme pour les achats en gros au supermarché, le coût unitaire chute drastiquement avec le temps. En répartissant les coûts des matières premières et de la main-d'œuvre sur un plus grand nombre d'unités, cela devient tout simplement rentable, surtout pour la production de masse.

Qualité et précision constantes

Dans les secteurs où un millimètre peut faire toute la différence, la précision est primordiale. Je me souviens d'un projet où il était crucial que chaque pièce soit identique dans les moindres détails. Les moules multi-empreintes ont parfaitement rempli leur rôle, garantissant l'uniformité des propriétés des matériaux et réduisant considérablement le taux de défauts.

Capacités de conception flexibles

La flexibilité est essentielle en conception, tout comme lorsque je jouais enfant avec des petites voitures, imaginant des configurations infinies. Grâce aux moules multi-empreintes, les fabricants peuvent produire simultanément différents composants tels que les roues et les essieux. C'est cette flexibilité qui nous permet de repousser les limites et d'optimiser le processus de production de manière créative.

| Avantage | Description |

|---|---|

| Efficacité | Produit plusieurs pièces par cycle |

| Rentabilité | Réduit le coût unitaire |

| Qualité | Garantit des dimensions et des propriétés des matériaux constantes |

| Flexibilité | Permet la production simultanée de différents composants |

Applicabilité à tous les secteurs d'activité

La polyvalence des moules multi-empreintes s'étend à de nombreux secteurs, de l'électronique grand public à l'industrie automobile. J'ai visité une usine automobile et j'ai été impressionné par la précision avec laquelle ces moules fabriquaient des tableaux de bord et des poignées de porte. Tout repose sur l'utilisation des outils adéquats pour répondre à une demande toujours croissante.

En tirant parti de ces avantages, les fabricants comme nous peuvent exploiter la puissance des moules multi-empreintes pour rationaliser la production et répondre aux exigences de volumes importants. L'enjeu est de trouver le juste équilibre entre l'investissement initial et les gains à long terme. Et n'oublions pas que le choix du matériau adéquat est crucial pour optimiser ces avantages.

Les moules multicavités réduisent le temps de cycle en produisant plusieurs pièces.Vrai

Les moules multicavités produisent plusieurs pièces par cycle, ce qui améliore l'efficacité.

Les moules multicavités augmentent les taux de défauts en production de masse.FAUX

Elles garantissent une qualité constante, réduisant ainsi les taux de défauts grâce à l'uniformité.

Quel est l'impact du refroidissement et de l'éjection sur la qualité des voitures miniatures ?

Vous êtes-vous déjà demandé comment les petites voitures sont fabriquées pour être si résistantes et si parfaitement conçues ? Tout repose sur la magie du refroidissement et de l’éjection lors de leur production.

Le refroidissement et l'éjection sont essentiels dans la production de voitures miniatures, car ils permettent d'éviter les déformations et les défauts et de garantir des jouets durables et visuellement attrayants.

Le rôle crucial du refroidissement dans la création de voitures miniatures

Je me souviens de ma première visite dans une usine de jouets. Voir ces petites voitures brillantes prendre vie était comme assister à un tour de magie. Mais derrière cette magie se cache la phase de refroidissement méticuleuse du moulage par injection. Il ne s'agit pas simplement de solidifier du plastique en fusion ; c'est un véritable jeu de températures qui détermine si la voiture résistera à des jeux endiablés.

La vitesse de refroidissement est comme le battement de cœur du processus : elle influence la façon dont le matériau cristallise, ce qui affecte à son tour la durabilité et cette finition de surface 10 . Si vous la précipitez, vous risquez une déformation ou un rétrécissement, et soudain, le design élégant de votre voiture jouet ressemble plus à une expérience scientifique qui a mal tourné.

Facteurs influençant le refroidissement :

| Facteur | Impact |

|---|---|

| Épaisseur du matériau | Les pièces plus épaisses nécessitent des temps de refroidissement plus longs pour garantir une solidification uniforme. |

| Type de plastique | Chaque plastique possède des propriétés thermiques uniques qui imposent des besoins de refroidissement spécifiques. |

Perfectionnement de l'éjection pour une qualité optimale

L'éjection peut sembler simple : il suffit de détacher la pièce, non ? Mais j'ai appris que c'est tout un art. Le moule s'ouvre et vous n'avez que quelques précieuses secondes pour extraire le jouet tout juste sorti de son moule sans l'abîmer. Une erreur et vous vous retrouvez avec des rayures ou des marques de tension, des imperfections que les enfants ne remarqueront peut-être pas, mais qu'aucun designer digne de ce nom ne saurait ignorer.

Techniques d'éjection :

- Éjection d'air : Cette méthode utilise de l'air comprimé en douceur, idéale pour éviter d'endommager les surfaces.

- Éjection mécanique : les broches ou les lames sont les outils de prédilection, essentiels pour les motifs complexes.

Équilibrer le refroidissement et l'éjection

Le moment le plus révélateur fut celui où j'ai compris que le refroidissement et l'éjection devaient être indissociables. Si on retire le jouet trop tôt, il risque de se déformer ; si on attend trop longtemps, il devient cassant. Cette synchronisation est essentielle pour fabriquer des jouets robustes et esthétiques.

Étude de cas : Voitures miniatures en ABS

Ah, ABS ! Le chouchou des concepteurs de petites voitures. Apprécié pour sa robustesse et son aspect élégant, il exige cependant un équilibre délicat entre refroidissement et injection. La précision des températures et du timing est essentielle pour éviter les mauvaises surprises, comme les retassures ou les bavures, ces imperfections qui trahissent une mauvaise qualité. Comprendre ces procédés ne se limite pas à alimenter les visites d'usine ; cela permet aux concepteurs d'optimiser leur travail en maîtrisant le comportement du matériau lors du moulage par injection. Ils peuvent ainsi garantir que chaque petite voiture qui sort de la chaîne de montage soit un modèle de durabilité et de style.

Un refroidissement lent entraîne la déformation des voitures miniatures.Vrai

Un refroidissement lent affecte la cristallinité du matériau, provoquant des déformations ou un rétrécissement.

L'éjection mécanique réduit les dommages superficiels.FAUX

L'éjection mécanique peut provoquer des rayures ; l'éjection par air est plus douce.

Conclusion

Les machines de moulage par injection créent des voitures miniatures en injectant du plastique fondu dans des moules conçus avec précision, garantissant la qualité grâce à une sélection rigoureuse des matériaux, un contrôle précis de la température et des processus de refroidissement et d'éjection efficaces.

-

Découvrez un guide complet sur la conception de moules complexes pour voitures miniatures, et approfondissez votre compréhension d'éléments clés tels que les moules de carrosserie. ↩

-

Découvrez des stratégies pour améliorer l'efficacité des processus de conception de moules, en garantissant la qualité tout en optimisant les délais de production. ↩

-

Découvrez la robustesse et la durabilité de l'ABS, des éléments essentiels pour fabriquer des voitures miniatures solides. ↩

-

Découvrez comment l'association des plastiques améliore la fonctionnalité et l'attrait des jouets. ↩

-

Découvrez comment le moulage par injection s'intègre aux procédés de fabrication modernes pour une efficacité optimale. ↩

-

Découvrez des stratégies pour améliorer l'efficacité et la fonctionnalité de la conception grâce à des pratiques de moulage par injection optimisées. ↩

-

Découvrez comment la réduction du temps de cycle améliore l'efficacité de la production grâce aux moules multicavités. ↩

-

Découvrez comment les conceptions multicavités facilitent une fabrication efficace. ↩

-

Comprendre le rôle des matériaux dans l'optimisation des performances des moules. ↩

-

Découvrez comment différentes vitesses de refroidissement influencent l'aspect final et la texture des pièces moulées. ↩