Je me souviens encore de la première fois que j'ai vu une partie en plastique prendre forme dans un moule - c'était comme regarder la magie.

Le moulage par injection à paroi mince exige une pression plus élevée et un refroidissement plus rapide que le moulage par mur épais, influençant la vitesse de production, la sélection des matériaux et la qualité des pièces, cruciale pour optimiser la conception et la fabrication dans des industries comme l'électronique.

Les nuances entre les murs minces et épaisses en moulure d'injection peuvent faire toute la différence dans notre travail. Permettez-moi de vous dire que naviguer dans ces subtilités a été à la fois difficile et gratifiant dans ma carrière. Les murs minces exigent plus de précision avec la pression et la vitesse, un peu comme essayer de prendre un train en mouvement rapide. Pendant ce temps, les murs épais permettent un peu plus de latitude mais viennent avec leur propre ensemble de défis, comme assurer un refroidissement même pour éviter tout accident. Que vous soyez jonglé avec des croquis de conception ou que vous effectuiez des ajustements à la volée, la compréhension de ces distinctions est essentielle pour atteindre ces composants plastiques parfaits.

Le moulage à paroi mince nécessite une pression plus élevée que le moulage par mur épais.Vrai

Les murs minces nécessitent une pression plus élevée pour remplir rapidement les moules, garantissant la qualité.

Les pièces à paroi épaisse se refroidissent plus rapidement que les pièces de paroi mince dans le moulage par injection.FAUX

Les murs épais conservent la chaleur plus longtemps, conduisant à des temps de refroidissement plus lents.

- 1. Comment l'épaisseur de la paroi affecte-t-elle les taux de refroidissement dans le moulage par injection?

- 2. Quelles sont les considérations de matériau pour les moulures à paroi mince et à paroi épaisse?

- 3. Pourquoi la pression d'injection varie-t-elle entre les pièces à paroi mince et les pièces épaisses?

- 4. Quelles lignes directrices de conception doivent être suivies pour les pièces à paroi mince?

- 5. En quoi les vitesses de production diffèrent-elles entre le moulage à paroi mince et à paroi épaisse?

- 6. Quels sont les défis courants pour mouler des pièces à paroi mince?

- 7. Conclusion

Comment l'épaisseur de la paroi affecte-t-elle les taux de refroidissement dans le moulage par injection?

Vous êtes-vous déjà demandé comment l'épaisseur d'un mur dans le moulage par injection pourrait faire ou casser votre conception?

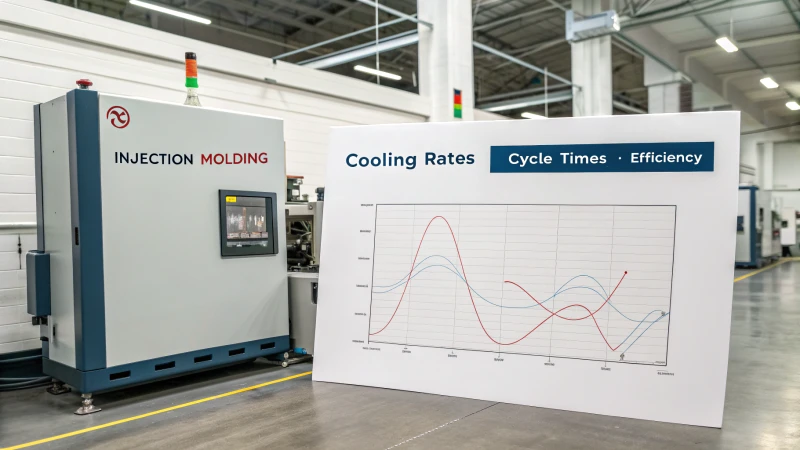

Dans le moulage par injection, l'épaisseur de la paroi impacta les taux de refroidissement: les murs plus épais s'étendent au refroidissement et aux temps de cycle, tandis que les parois plus minces refroidissent plus rapidement, améliorant l'efficacité mais éventuellement compromettant l'intégrité structurelle.

La science derrière les taux de refroidissement

Imaginez que vous êtes sur le point de vous verser une tasse de café chaud. Vous savez, plus votre tasse épaisse, plus il faudra pour se rafraîchir, non? Le même principe s'applique au moulage par injection 1 . Lorsque j'ai commencé à travailler avec des moules, j'ai rapidement réalisé que l'épaisseur de la paroi d'un moule est comme la tasse - il détermine combien de temps il faut pour que la chaleur s'échappe du plastique fondu. Une paroi plus épaisse signifie que le moule tient à la chaleur plus longtemps, en étirant ces périodes de refroidissement et en ajoutant du temps au cycle de production.

Équilibrer l'épaisseur du mur

Trouver ce point idéal entre l'épaisseur du mur et les taux de refroidissement, c'est un peu comme essayer de trouver la température du café parfaite - pas trop chaud, pas trop froid. Pour des gens comme moi qui conçoivent des moules jour après jour, il est essentiel de trouver cet équilibre pour optimiser la production sans sacrifier la qualité.

Voici une table qui aide à visualiser cet équilibre:

| Épaisseur de paroi (mm) | Temps de refroidissement (s) | Impact sur la qualité |

|---|---|---|

| <2 | <10 | Problèmes de déformation potentielles |

| 2-4 | 10-20 | Équilibre optimal |

| >4 | >20 | Temps de cycle prolongé |

Les murs minces se refroidissent plus rapidement, accélérant la production. Mais méfiez-vous - faites-vous trop mince, et vous pourriez vous retrouver avec des produits déformés. Je l'ai vu arriver et croyez-moi, ce n'est pas joli.

Considérations matérielles

J'ai appris à la dure que tous les plastiques ne sont pas créés égaux. Le type de matériau que vous choisissez peut affecter considérablement l'impact de l'épaisseur de la paroi. Par exemple:

- Polypropylène (PP): Convient aux parois minces en raison de sa conductivité thermique élevée.

- Acrylonitrile butadiène styrène (ABS): nécessite une considération attentive de l'épaisseur de la paroi pour prévenir les défauts.

La compréhension de ces nuances peut prendre ou enfreindre vos décisions de conception. Le vérification des ressources sur les propriétés des matériaux 2 est toujours une bonne idée.

Optimiser la conception des moules

D'après mon expérience, rien ne vaut l'efficacité des logiciels de simulation en ce qui concerne le réglage des conceptions de moisissures. Avant de sauter dans la création de moules physiques, j'utilise toujours des outils d'analyse de flux de moisissures 3 . Ils sont comme des boules de cristal pour prédire les temps de refroidissement et effectuer les ajustements nécessaires à l'avance.

Tirer parti de ces outils permet non seulement d'économiser des ressources, mais donne également un aperçu de la façon dont les différentes épaisseurs de paroi peuvent affecter les performances globales. Avec ces stratégies en place, je peux assurer des cycles de production plus fluide et une qualité de produit de premier ordre.

En comprenant ces dynamiques, j'ai pu améliorer mon flux de travail et fournir des conceptions qui résistent à l'épreuve du temps et à l'efficacité.

Les murs plus épais dans les moules augmentent le temps de refroidissement.Vrai

Les murs plus épais conservent plus de chaleur, nécessitant des périodes de refroidissement plus longues.

Le polypropylène ne convient pas aux moules à parois minces.FAUX

Le polypropylène a une conductivité thermique élevée, ce qui le rend approprié.

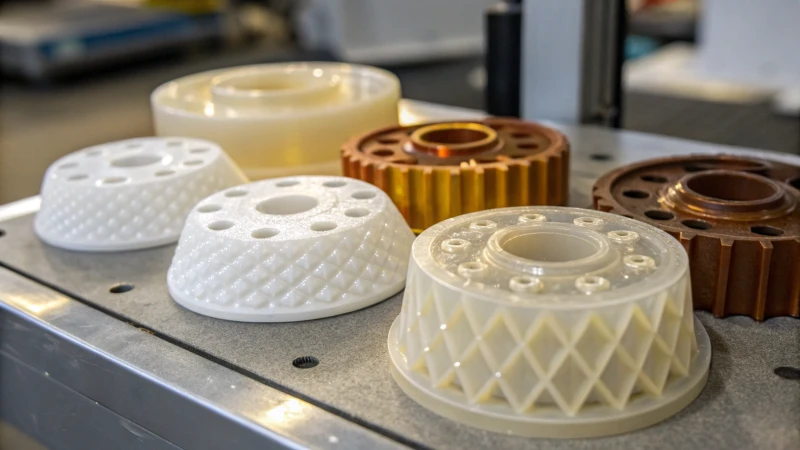

Quelles sont les considérations de matériau pour les moulures à paroi mince et à paroi épaisse?

Lorsque j'ai commencé à concevoir des moules, je ne savais pas à quel point le choix de matériau critique pouvait être dans le moulage à paroi mince et à paroi épaisse. C'était comme essayer de faire un gâteau sans savoir si j'avais tous les bons ingrédients.

Les considérations de matériau pour les moulures à paroi mince et à paroi épaisse comprennent la conductivité thermique, le taux de retrait et l'indice de flux de fusion. Une bonne sélection des matériaux empêche les défauts comme la déformation et assure des performances optimales des pièces moulées.

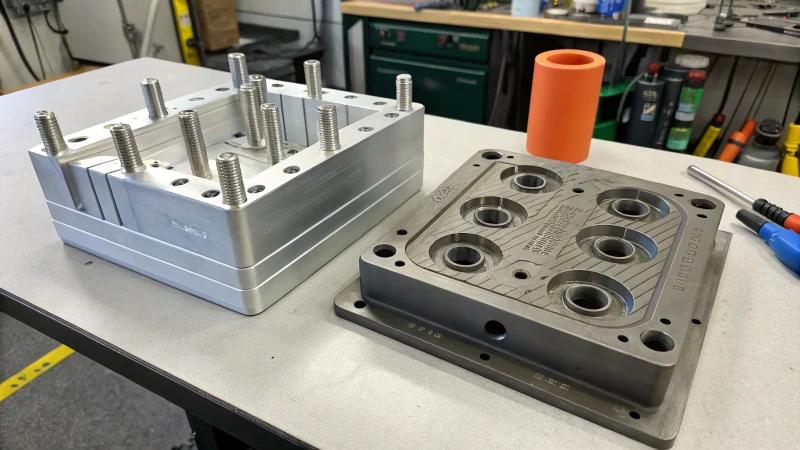

Comprendre l'épaisseur des parois

Je me souviens de la première fois que j'ai abordé un projet impliquant des murs minces et épaisses. C'était une courbe d'apprentissage abrupte! Dans le moulage par injection, l'épaisseur de la paroi joue un rôle énorme dans la détermination non seulement de la solidité d'une partie, mais aussi de son effectif. Le moulage par paroi mince fait généralement référence à des sections inférieures à 1 mm, tandis que le moulage par mur épais implique généralement des pièces de plus de 4 mm.

| Type de mur | Plage d'épaisseur | Propriétés clés |

|---|---|---|

| Paroi mince | <1 mm | Flux de fusion élevé |

| Paroi épaisse | > 4 mm | Retrait inférieur |

Propriétés des matériaux

Conductivité thermique

J'ai constaté que les matériaux avec une conductivité thermique élevée sont fantastiques pour dissiper rapidement la chaleur dans les applications à paroi mince. D'un autre côté, lorsque vous travaillez avec des pièces à parois épaisses, les matériaux avec une conductivité modérée sont mieux pour maintenir la stabilité dimensionnelle.

Taux de retrait

Le taux de retrait peut être un véritable mal de tête s'il n'est pas correctement pris en compte. Pour les pièces à paroi mince, l'utilisation de matériaux avec un minimum de retrait garantit que tout s'adapte correctement. Pour les murs plus épais, j'ai appris à la dure qu'une considération minutieuse du retrait post-moulage est cruciale pour éviter la déformation. Envisagez d'examiner un examen attentif 4 pour plus d'informations.

Indice de flux de fusion (MFI)

Les matériaux MFI élevés sont mon go-to pour le moulage par mur mince car ils remplissent rapidement les détails les plus complexes. Pour les applications à paroi épaisse, j'opte pour un MFI inférieur pour assurer une pression cohérente dans tout le moule.

Conseils de sélection des matériaux

- Pour les parois minces, je choisis souvent le polycarbonate ou l'ABS en raison de leurs excellentes caractéristiques d'écoulement.

- Lorsqu'ils traitent avec des parois épaisses, du nylon ou du polypropylène offrent un grand équilibre entre la résistance et la flexibilité.

Atténuation des défauts

J'avais l'habitude de lutter contre les défauts communs comme la déformation dans les murs épais ou les plans courts en sections minces jusqu'à ce que j'apprenne à ajuster quelques facteurs clés:

- Temps de refroidissement: Assurer le temps de refroidissement adéquat permet une dissipation de chaleur uniforme.

- Pression d'injection: Il est important de l'affiner cela pour maintenir un flux de matériau cohérent à travers les épaisseurs de paroi variables.

Pour approfondir ces sujets, la révision des ressources sur les stratégies de conception de moisissures 5 peut être incroyablement bénéfique. Ces connaissances aident non seulement à optimiser la production, mais prolongent également la durée de vie des moules.

Moulage à paroi mince Use matériaux avec un indice d'écoulement de fusion élevé.Vrai

L'indice de flux de fusion élevé permet aux matériaux de remplir rapidement les détails complexes.

Les pièces à paroi épaisse nécessitent des matériaux avec une conductivité thermique élevée.FAUX

Les pièces à paroi épaisse bénéficient d'une conductivité thermique modérée pour la stabilité.

Pourquoi la pression d'injection varie-t-elle entre les pièces à paroi mince et les pièces épaisses?

Vous êtes-vous déjà demandé pourquoi la pression d'injection varie tant entre les pièces à paroi mince et à paroi épaisse? J'ai, surtout lors de ces séances de conception de fin de soirée.

La pression d'injection varie en raison des différences de débit de matériau et de refroidissement; Les pièces à paroi mince nécessitent une pression plus élevée pour le remplissage, tandis que les pièces à parois épaisses nécessitent une pression plus faible pour éviter les défauts.

Facteurs influençant la pression d’injection

Au cours de mes années de travail avec le moulage par injection 6 , j'ai appris à quel point la pression d'injection cruciale est. Il influence chaque phase: remplissage, emballage et refroidissement. Imaginez une partie de paroi mince; Il exige un flux de matériaux rapide pour remplir ces sections étroites. C'est là que les pressions plus élevées entrent en jeu. Mais avec des parties à paroi épaisse, si je lance la pression trop élevée, je risque de déformer ou de créer des vides. Croyez-moi, j'ai eu ma part de prototypes déformés.

| Type de mur | Exigence de pression | Problèmes courants |

|---|---|---|

| Paroi mince | Haut | Remplissage incomplet |

| Paroi épaisse | Faible | Déformation et vides |

Pression d'injection pour les pièces à paroi mince

Les composants de paroi mince sont comme un acte de corde raide - ils nécessitent un contrôle précis sur la pression d'injection pour éviter des problèmes tels que des prises de vue courtes ou des lignes de soudure. Imaginez jongler avec plusieurs facteurs pour maintenir la pression juste, assurant que le matériau circule adéquatement. Mon truc? Optimisation des emplacements de porte 7 et des systèmes de coureurs.

Pression d'injection pour les pièces de paroi épaisse

Pour les pièces à paroi épaisse, c'est un jeu différent. Ici, je me retrouve souvent à utiliser des pressions plus basses pour atténuer les contraintes internes. Il s'agit de contrôler la vitesse de refroidissement et d'assurer une répartition de la pression à travers le moule. Quand j'ai commencé, je me suis beaucoup appuyé sur des outils de simulation avancés 8 pour réaliser un refroidissement uniforme - quelle sauvetage ils étaient!

Meilleures pratiques dans la conception de moisissures

La conception de moisissure peut faire ou casser un projet. Au fil du temps, j'ai appris à incorporer des fonctionnalités telles que des épaisseurs de mur variables pour équilibrer les besoins en pression entre les sections. Et s'en tenir aux directives spécifiques au matériau 9 aide à maintenir l'intégrité structurelle tout au long du processus d'injection.

Lors de la conception pour le moulage par injection, des considérations telles que le type de matériau, la complexité de partie et le temps de refroidissement deviennent critiques. Obtenir ces éléments corrects peut augmenter l'efficacité de la production 10 et augmenter la qualité des pièces sans se ruiner.

En plongeant dans ces aspects, j'ai pu mieux anticiper comment les changements de l'épaisseur de la paroi affectent les besoins de pression d'injection et les résultats de fabrication globaux. Cette compréhension a rationalisé les processus de production et amélioré la qualité des produits avec lesquels je travaille.

Les pièces à paroi mince nécessitent une pression d'injection plus élevée.Vrai

Les sections minces nécessitent un flux de matériaux rapide, nécessitant des pressions plus élevées.

Les pièces à paroi épaisse utilisent une pression d'injection élevée pour éviter la déformation.FAUX

La haute pression dans les murs épaisses peut provoquer des défauts comme la déformation et les vides.

Quelles lignes directrices de conception doivent être suivies pour les pièces à paroi mince?

Avez-vous déjà essayé de concevoir une pièce de mur mince et de vous retrouver à remettre en question chaque décision de conception?

Pour les pièces à paroi mince, assurez-vous une épaisseur de paroi uniforme, incluez des angles de projet et utilisez des côtes pour le renforcement pour éviter la déformation et maintenir l'intégrité dans les composants moulés par injection.

Épaisseur de paroi uniforme

Je me souviens de mon premier projet impliquant des pièces à parois minces 11 comme hier. J'avais ce boîtier de gadget élégant à l'esprit, et les enjeux se sentaient élevés. Garder une épaisseur de paroi constante est devenue mon mantra. Il s'agissait d'assurer même le refroidissement et d'éviter ces marques ou la déformation des éviers embêtants qui pouvaient décourager l'ensemble du design. Imaginez essayer de cuire un soufflé parfait - trop chaud ou inégal, et il s'effondre! Il en va de même pour les conceptions à parois minces. J'ai appris qu'une épaisseur uniforme aide à atteindre un débit équilibré pendant le processus de moulage par injection, minimisant les défauts.

| Épaisseur de paroi | Type de matériau |

|---|---|

| 0,5 - 1,5 mm | ABS |

| 0,7 - 2,0 mm | Polypropylène |

| 0,8 - 2,5 mm | Nylon |

Angles de projet appropriés

Les angles de projet étaient un autre défi avec lequel je devais me mettre à l'aise. Au cours de l'une de mes créations antérieures, je n'ai pas incorporé suffisamment d'angle, et disons simplement que c'était comme essayer de tirer un pull serré sur ma tête - frustrant et presque impossible sans dommage! L'incorporation d'angles de projet appropriés dans la conception facilite l'ablation facile de la pièce du moule sans endommager sa surface.

Un angle de tirage typique varie entre 0,5 et 2 degrés en fonction du matériau utilisé, garantissant que la pièce maintient sa forme après la production.

Utilisation des côtes pour le renforcement

L'ajout de côtes à la conception semblait donner à ma structure une colonne vertébrale - littéralement! Pour améliorer la rigidité sans augmenter l'épaisseur de la paroi, les côtes étaient mon incontournable. La première fois que j'ai utilisé les côtes, c'était dans une conception de boîtier de smartphone 12 . Je les ai stratégiquement placés dans des zones qui avaient besoin d'un soutien supplémentaire, et c'était comme fortifier les murs d'un château.

La hauteur des côtes doit être inférieure à trois fois l'épaisseur de la paroi pour éviter les problèmes d'écoulement, tandis que la largeur de base des côtes doit être d'environ 60% de l'épaisseur de la paroi.

Sélection des matériaux

Le choix du bon matériau peut avoir l'impression de trouver le partenaire parfait - il doit répondre à vos besoins et résister à l'épreuve du temps. Les thermoplastiques à haut débit tels que le polycarbonate (PC) ou l'acrylonitrile butadiène styrène (ABS) sont devenus mes alliés de confiance en raison de leurs propriétés d'écoulement qui permettent des parois plus minces.

Explorez plus sur les propriétés des matériaux 13 pour déterminer leur aptitude aux besoins de votre projet.

Optimisation de l'emplacement des portes

Optimiser les emplacements des portes, c'est comme trouver le bon point d'entrée dans un labyrinthe. Il garantit un remplissage uniforme de la cavité du moule et réduit les défauts. Expérimenter avec différents emplacements de porte dans le logiciel de simulation m'a aidé à identifier les positions optimales plus de fois que je ne peux en compter.

Placer les portes à des points stratégiques garantit un remplissage uniforme de la cavité de la moisissure et réduit la probabilité de défauts; Le déclenchement central ou le déclenchement des bords sont des stratégies courantes qui aident à optimiser le chemin du flux.

Considérations pour la finition de surface

La finition de surface ne concerne pas seulement les looks - il s'agit également de fonctionnalités. J'ai appris cela lorsqu'un client voulait un look élégant et poli mais avait également besoin de fonctionnalités qui n'ont pas crié «fragile». Les surfaces texturées peuvent masquer les lignes d'écoulement mais peuvent nécessiter des angles de tirage plus élevés, tandis que les finitions plus lisses peuvent nécessiter un post-moulage supplémentaire.

L'exploration de diverses options de finition de surface 14 m'a aidé à m'assurer que la conception répondait à la fois aux besoins esthétiques et fonctionnels.

L'épaisseur de paroi uniforme empêche la déformation dans les parties à paroi mince.Vrai

L'épaisseur de paroi constante garantit un refroidissement uniforme, réduisant la déformation.

La hauteur des côtes doit être égale à l'épaisseur de la paroi.FAUX

La hauteur des côtes doit être inférieure à trois fois l'épaisseur de la paroi.

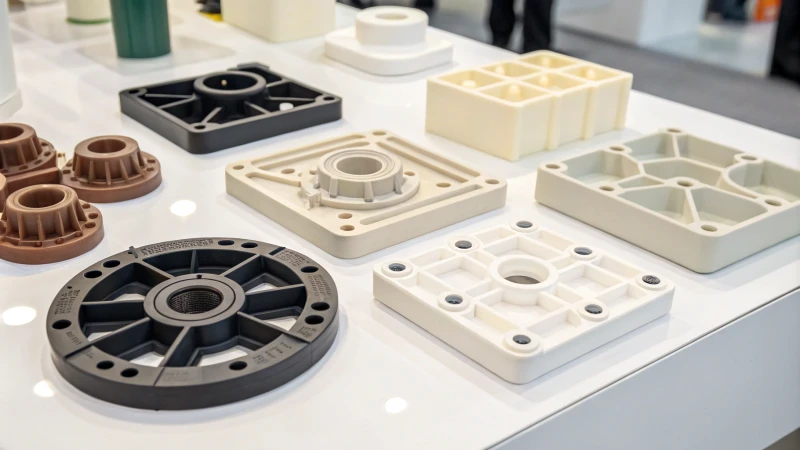

En quoi les vitesses de production diffèrent-elles entre le moulage à paroi mince et à paroi épaisse?

Lorsque j'ai plongé pour la première fois dans le monde du moulage par injection, j'ai rapidement réalisé que la compréhension des différences entre les moulures à paroi mince et à paroi épaisse pourrait économiser beaucoup de temps et de ressources.

Le moulage à paroi mince offre des vitesses de production plus rapides en raison d'un refroidissement plus rapide et d'une utilisation réduite des matériaux, d'une amélioration de l'efficacité, d'une baisse des coûts et d'une raccourcissement des temps de cycle par rapport à la moulure de paroi épaisse.

Caractéristiques de moulure de paroi mince

Je me souviens de ma première expérience avec des moulures à paroi mince. J'étais impressionné par la vitesse à laquelle le processus se déplaçait. Le moulage à paroi mince, qui implique de fabriquer des pièces avec des murs de moins de 1 mm d'épaisseur, nécessite une injection et une pression à grande vitesse pour remplir le moule rapidement. La magie ici est dans le temps de refroidissement réduit, qui augmente vraiment la vitesse de production.

Avantages des moulures à paroi mince

- Temps de cycle réduit : La phase de refroidissement 15 est impressionnante car le matériau mince se dissipe si rapidement.

- Efficacité des matériaux : vous utilisez moins de matériel, ce qui permet non seulement d'économiser des coûts, mais a également l'impression de faire votre bit pour la durabilité.

| Avantages | Inconvénients |

|---|---|

| Temps de cycle plus rapides | Nécessite un équipement à haute pression |

| Économies de matériaux | Potentiel de taux de défauts plus élevés |

Caractéristiques de moulure de paroi épaisse

La moulure épaisse, en revanche, était une bête différente lorsque je l'ai essayée. Avec des épaisseurs de paroi de plus de 1 mm, tout semblait ralentir car le matériau a pris son temps pour refroidir. Il a exigé des ajustements minutieux de pression et de vitesse pour éviter les défauts.

Défis dans la moulure à paroi épaisse

- Temps de refroidissement prolongé : J'ai trouvé que le matériau plus épais se refroidissait plus lentement, qui prolongé les temps de cycle.

- Potentiel de warpage : Si les taux de refroidissement n'étaient pas juste corrects, des incohérences de guerre ou structurelles feraient de la tête.

Comparaison des vitesses de production

D'après mon expérience, la moulure à paroi mince atteint des vitesses de production plus élevées en raison de son processus de refroidissement efficace, qui change la donne lors de la fabrication de composants légers à volume élevé comme ceux de l'électronique grand public. D'un autre côté, la moulure de paroi épaisse peut être plus lente mais est vitale pour les produits nécessitant une durabilité et une intégrité structurelle, comme les pièces automobiles.

Décider entre ces méthodes consiste souvent à évaluer les exigences spécifiques de votre projet 16 . Des facteurs tels que la conception des pièces, la sélection des matériaux et le volume de production jouent des rôles cruciaux. La vitesse d'équilibrage, la qualité et les coûts peuvent considérablement influencer le succès de votre opération - quelque chose que j'ai appris à la dure au fil des ans.

La moulure de paroi mince nécessite moins de temps de refroidissement.Vrai

Le matériau mince dissipe la chaleur rapidement, réduisant le temps de refroidissement.

Le moulage par mur épais utilise moins de matériau que le mur mince.FAUX

Le moulage par mur épais nécessite généralement plus de matériau en raison de plus d'épaisseur.

Quels sont les défis courants pour mouler des pièces à paroi mince?

Avez-vous déjà essayé de mouler des pièces à parois minces? C'est comme marcher sur une corde raide!

Les défis courants dans le moulage des pièces à paroi mince impliquent un refroidissement inégal, des problèmes d'écoulement des matériaux et des fissures. Les résoudre nécessitent une conception de moisissure optimisée, des stratégies de refroidissement efficaces et une sélection de matériaux appropriée.

Refroidissement inégal et ses effets

Permettez-moi de vous parler de la première fois que j'ai rencontré le problème du refroidissement inégal. Je me souviens que je me suis senti à la fois excité et inquiet alors que je regardais ma première partie de paroi mince sortir du moule. Mais ensuite, mon cœur a coulé en remarquant la forme déformée - c'était un cas classique de refroidissement inégal provoquant des ravages. Les sections plus minces se refroidissent beaucoup plus rapidement, conduisant à des contraintes de guerre et à des contraintes internes qui déforment le produit final.

Pour y aborder, j'ai rapidement appris l'importance d' améliorer les conceptions de canaux de refroidissement 17 pour assurer une distribution de température uniforme à travers le moule. L'utilisation d'outils de simulation avancés est devenu mon meilleur ami, me permettant de prévoir des problèmes potentiels avant même qu'ils ne se produisent.

| Problème | Solution |

|---|---|

| Déformation | Refroidissement uniforme |

| Contraintes internes | Simulations avancées |

Défis de flux de matériaux

Puis vint la bataille avec le flux de matériaux. Je me souviens très bien d'un projet où j'ai sous-estimé les défis de l'écoulement des polymères à travers ces sections minces. C'était comme essayer de faire couler en douceur du miel à travers une paille - frustrant et désordonné! Le choix des bons matériaux avec des propriétés d'écoulement appropriées est devenue cruciale pour éviter les remplissages incomplets ou les défauts de surface.

J'ai également constaté que la plate-forme stratégiquement des emplacements des portes améliorait considérablement l'efficacité du débit. L'incorporation de l'analyse du flux dynamique 18 au début du processus de conception est devenu un changement de jeu pour prédire et atténuer ces défis liés au flux.

Problèmes de fissuration dans des pièces à paroi mince

Cracking - oh, comment il a tourmenté mes premiers jours en moulure! J'ai appris à la dure que les concentrations de stress et les mauvais choix de matériaux étaient souvent les coupables. Je me souviens d'un moment particulièrement déchirant où un prototype s'est craqué lors des tests.

Depuis lors, j'utilise des techniques de relief de stress et de sélection des matériaux avec une résistance à un impact élevé. Il est également essentiel de effectuer des tests de matériaux 19 - quelque chose que je ne saute jamais maintenant - pour éviter des échecs imprévus. Croyez-moi, comprendre ces défis a été essentiel pour produire des pièces de paroi mince de haute qualité. En abordant efficacement les problèmes de refroidissement, de débit et de fissuration, j'ai pu atteindre à la fois la fonctionnalité et la durabilité dans mes conceptions.

Un refroidissement inégal provoque un détentement dans des parties à paroi mince.Vrai

Un refroidissement inégal conduit à différents taux de refroidissement, provoquant une guerre.

Les problèmes d'écoulement des matériaux peuvent provoquer des défauts de surface.Vrai

Le flux de polymère restreint entraîne des remplissages et des défauts incomplets.

Conclusion

Le moulage par injection à paroi mince et à paroi épaisse diffère en pression, en taux de refroidissement et en choix de matériaux, ce qui a un impact sur la vitesse de production et la qualité des pièces. Comprendre ces différences est crucial pour une optimisation efficace de conception.

-

Découvrez comment le moulage par injection fonctionne, y compris ses étapes et ses applications, pour mieux comprendre sa relation avec l'épaisseur de la paroi. ↩

-

Découvrez les différents matériaux utilisés dans le moulage par injection et leurs effets sur l'épaisseur de la paroi et les taux de refroidissement. ↩

-

Découvrez quels outils de simulation sont les meilleurs pour prédire les taux de refroidissement et optimiser l'épaisseur de la paroi dans la conception des moisissures. ↩

-

La compréhension des taux de rétrécissement aide à sélectionner des matériaux qui maintiennent la précision dimensionnelle, en minimisant les défauts de post-production. ↩

-

Explorez les techniques de conception de moisissures qui optimisent l'efficacité de production et la qualité des pièces, en particulier lorsqu'ils traitent des épaisseurs de paroi variées. ↩

-

Explorez comment divers paramètres de moulage par injection affectent la qualité finale du produit, fournissant des informations pratiques sur l'optimisation de la production. ↩

-

Découvrez comment l'optimisation des emplacements des portes peut améliorer le flux de matériaux et réduire les défauts dans les pièces moulées par injection. ↩

-

Renseignez-vous sur les outils de simulation avancés qui peuvent aider à prédire et résoudre les problèmes de moulage avant qu'ils ne se produisent. ↩

-

Trouvez des directives adaptées à des matériaux spécifiques qui garantissent des performances optimales et une intégrité structurelle des pièces moulées. ↩

-

Gardez un aperçu des stratégies d'amélioration de l'efficacité du moulage par injection, en réduisant les coûts tout en maintenant la qualité. ↩

-

Découvrez les spécificités du moulage par injection de paroi mince pour améliorer l'efficacité de la conception et minimiser les défauts. ↩

-

Comprendre les principes de conception des côtes pour améliorer l'intégrité structurelle sans compromettre l'épaisseur de la paroi. ↩

-

Découvrez les thermoplastiques à haut débit adaptés aux applications à paroi mince et à leurs propriétés. ↩

-

Explorez différentes options de finition de surface et leur impact sur l'esthétique et la fonction du produit. ↩

-

Comprendre la phase de refroidissement est la clé pour optimiser les temps de cycle et réduire les défauts des processus de moulage par injection. ↩

-

Les conseils sur la sélection du processus de moulage droit peuvent améliorer la qualité des produits et l'efficacité de fabrication. ↩

-

Ce lien donne un aperçu de l'optimisation des canaux de refroidissement, cruciaux pour prévenir le warpage dans les pièces à paroi mince. ↩

-

Renseignez-vous sur les techniques d'analyse de flux dynamique pour relever efficacement les défis du flux de matériaux. ↩

-

Découvrez l'importance des tests de matériaux approfondis pour empêcher la fissuration dans les pièces moulées. ↩