Vous êtes-vous déjà demandé comment la brosse à dents que vous utilisez chaque jour est fabriquée avec précision et soin ?

Les brosses à dents sont fabriquées à l'aide de machines de moulage par injection. On conçoit des moules, on utilise des matériaux thermoplastiques et on moule avec précision le manche et la tête. Les poils sont ajoutés en post-production.

Lorsque j'ai découvert le processus de fabrication des brosses à dents, j'ai été fasciné par la complexité et le savoir-faire qu'il requiert. Tout commence par la conception d'un moule complexe qui façonne non seulement l'ergonomie du manche, mais aussi la tête où seront ensuite insérées les soies. J'imaginais la sélection rigoureuse des matériaux, comme le polypropylène, choisi pour sa légèreté et sa durabilité. Au fur et à mesure que le plastique était chauffé et moulé, je pouvais presque visualiser chaque étape, depuis le remplissage du moule par la matière fondue jusqu'au refroidissement final. Les finitions, comme l'insertion des soies, apportent la touche finale à un produit que nous tenons souvent pour acquis.

Les manches des brosses à dents sont fabriqués en matériaux thermoplastiques.Vrai

Les manches des brosses à dents sont fabriqués à partir de matériaux thermoplastiques comme le polypropylène.

Les poils sont ajoutés lors du processus de moulage par injection.FAUX

Les poils sont ajoutés en post-traitement, et non pendant le moulage par injection.

- 1. Quel est l'impact de la conception des moules sur la fabrication des brosses à dents ?

- 2. Pourquoi le polypropylène est-il couramment utilisé dans la fabrication des brosses à dents ?

- 3. Comment le procédé de moulage par injection donne-t-il forme à une brosse à dents ?

- 4. Quelles sont les étapes du post-traitement d'une brosse à dents ?

- 5. Comment l'automatisation améliore-t-elle l'efficacité de la fabrication des brosses à dents ?

- 6. Conclusion

Quel est l'impact de la conception des moules sur la fabrication des brosses à dents ?

Vous êtes-vous déjà demandé comment une simple brosse à dents acquiert sa forme parfaite ? Tout commence par la conception du moule, un processus fascinant qui transforme une idée en un produit tangible que nous utilisons quotidiennement.

La conception du moule est essentielle dans la fabrication des brosses à dents ; elle détermine la forme du manche et de la tête pour une utilisation ergonomique, ce qui influe sur l’efficacité de la production, la qualité fonctionnelle et le coût global.

Comprendre la conception des moules

Lorsque j'ai découvert le monde de la conception de moules, j'ai été stupéfait par la minutie nécessaire à la fabrication d'un objet aussi banal qu'une brosse à dents. Le processus commence par la conception d'un moule qui façonne le manche et la tête. Il ne s'agit pas seulement d'esthétique : il faut aussi garantir une prise en main confortable, même en se brossant les dents rapidement un matin pressé. La conception impérativement prendre en compte les exigences ergonomiques de confort et d'utilisation.

Importance de l'ergonomie

Je me souviens d'avoir travaillé sur un projet où nous avions accordé une grande importance à l'ergonomie. Nous avions notamment intégré de minuscules rainures à la poignée pour une prise en main optimale, même avec les mains mouillées. Ces détails bien pensés nécessitent des moules précis pour garantir une qualité de production constante. La prise en compte de l'ergonomie est essentielle à la satisfaction du consommateur et à la fonctionnalité du produit² .

Matériaux dans la conception des moules

Le choix du matériau est un autre élément clé. Nous utilisons souvent des thermoplastiques comme le polypropylène ( PP ) car ils offrent flexibilité et résistance à un prix abordable. De plus, ils résistent bien aux chutes occasionnelles et aux manipulations brusques inévitables dans un foyer actif. Le choix du matériau influe sur la durée de vie du moule et la durabilité de la brosse à dents, deux essentiels pour un bon équilibre entre coût et performance.

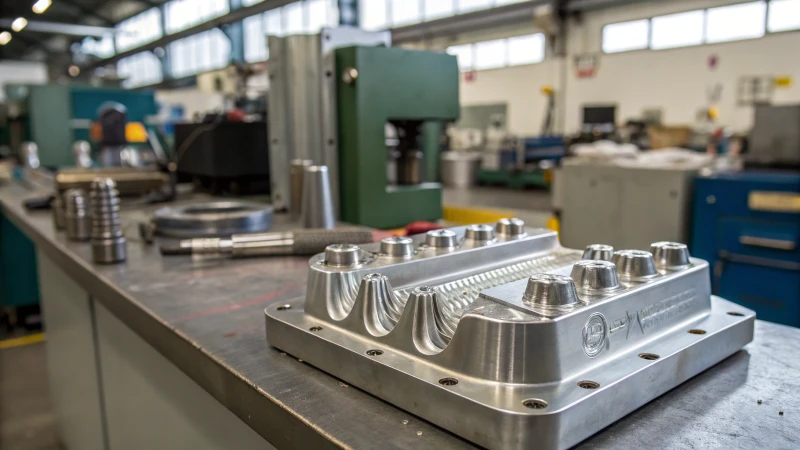

Processus de moulage par injection

Le procédé de moulage par injection est comme assister à une performance parfaitement orchestrée. Le plastique est chauffé jusqu'à fusion, puis injecté sous pression dans la cavité du moule. Observer cette transformation me fait toujours penser à la préparation d'un gâteau : verser la pâte dans un moule et attendre qu'elle prenne.

| Étape | Description |

|---|---|

| Chauffage des matériaux | Plastique chauffé jusqu'à son point de fusion |

| Injection | Du plastique fondu est injecté dans la cavité du moule |

| Refroidissement | Le plastique moulé se solidifie, prenant la forme de la brosse à dents |

| Éjection | La partie brosse à dents terminée est retirée du moule |

La précision requise ici garantit que chaque brosse à dents soit parfaite.

Étapes de post-traitement

Après le moulage, le travail se poursuit. Les brosses à dents subissent des finitions, comme l'insertion des poils, appelée touffetage. L'impression du logo de la marque sur le manche peut également être une étape supplémentaire. Ces étapes reposent sur une conception précise du moule afin de garantir des normes de production élevées.

La conception du moule ne détermine pas seulement l'apparence et la prise en main d'une brosse à dents ; elle est essentielle à l'efficacité de sa production tout en garantissant sa qualité. Ainsi, chaque matin, votre brosse à dents est non seulement confortable à utiliser, mais aussi abordable pour tous.

La conception du moule influe sur l'ergonomie de la brosse à dents.Vrai

La conception ergonomique des moules garantit des brosses à dents confortables et fonctionnelles.

Les matériaux thermoplastiques ne sont pas utilisés dans la fabrication des moules à brosses à dents.FAUX

Les thermoplastiques comme le polypropylène sont couramment utilisés pour leur flexibilité et leur résistance.

Pourquoi le polypropylène est-il couramment utilisé dans la fabrication des brosses à dents ?

Vous êtes-vous déjà demandé pourquoi votre brosse à dents tient si bien en main ? Le secret réside dans le polypropylène, le héros méconnu qui assure cette prise en main parfaite et cette flexibilité.

Le polypropylène est privilégié pour la fabrication de brosses à dents en raison de sa légèreté, de sa résistance chimique et de sa facilité de moulage en modèles ergonomiques, durables et flexibles, parfaits pour un usage quotidien.

Avantages du polypropylène

Permettez-moi de vous raconter une époque où je m'intéressais aux petits objets du quotidien, comme ma fidèle brosse à dents. Je me souviens m'être tenue devant le miroir de ma salle de bain, me demandant ce qui rendait cet outil si petit et pourtant si indispensable si parfaitement conçu. Il s'avère que le polypropylène ( PP ) est l'ingrédient magique.

- Légèreté : Imaginez tenir une brosse à dents encombrante — ce serait tout simplement impossible. Le polypropylène la rend légère et facile à manier.

- Durabilité et flexibilité : Chaque matin, ma brosse à dents résiste à mon brossage intensif. Grâce au polypropylène , elle supporte ce rituel quotidien sans se déformer ni perdre son efficacité.

- Résistance chimique : Avec tous ces produits chimiques contenus dans le dentifrice, on pourrait croire qu’ils abîmeraient la brosse, non ? Eh bien non. Le polypropylène reste intact, ce qui garantit la longévité de ma brosse.

| Propriété | Avantages pour la production de brosses à dents |

|---|---|

| Léger | Manipulation facile et confort |

| Durabilité | Utilisation prolongée |

| Résistance chimique | Sécurité contre l'exposition aux produits chimiques |

Moulage par injection et polypropylène

Le procédé de moulage par injection me fascine — c'est comme assister à un tour de magie. Voici comment il fonctionne :

- Conception des moules : Les moules des brosses à dents sont conçus avec précision pour créer des manches qui tiennent parfaitement dans la main.

- Choix des matériaux : Le PP a été choisi pour son excellente aptitude au moulage.

- Procédé d'injection : Le PP s'écoule dans les moules, formant le manche et la tête de la brosse à dents.

- Post-traitement : Des soies sont ensuite insérées dans ces structures refroidies, ce qui complète le produit.

Considérations environnementales

J'adore ma brosse à dents, mais je ne peux ignorer son impact environnemental. Si le polypropylène est recyclable, nos efforts de recyclage des brosses à dents doivent être considérablement renforcés. Explorer des matériaux durables donne : imaginez un monde où nos objets du quotidien ne laissent aucune trace sur la planète.

Comprendre le rôle du polypropylène dans la fabrication des brosses à dents nous permet non seulement d'apprécier davantage cet outil du quotidien, mais aussi de nous inciter à envisager des alternatives durables. Il s'agit de faire des choix éclairés pour nous-mêmes et pour les générations futures.

Le polypropylène est plus lourd que les autres matériaux utilisés pour les brosses à dents.FAUX

Le polypropylène est en réalité léger, ce qui le rend facile à manipuler.

Les brosses à dents en polypropylène résistent aux agressions chimiques du dentifrice.Vrai

La résistance chimique du PP garantit une protection contre les substances chimiques contenues dans les dentifrices.

Comment le procédé de moulage par injection donne-t-il forme à une brosse à dents ?

Chaque matin commence par le brossage des dents, mais vous êtes-vous déjà demandé comment il est fabriqué ? Plongeons dans le monde fascinant du moulage par injection, le héros méconnu qui se cache derrière cet outil indispensable.

Le moulage par injection permet de façonner une brosse à dents en injectant du thermoplastique fondu dans un moule, formant ainsi le manche et la tête pour s'adapter à une conception ergonomique et au positionnement des poils.

Comprendre la conception des moules

La magie opère dès la conception d'un moule qui répond à tous nos besoins quotidiens de brossage. Je me souviens de ma première visite dans une usine de moules : j'étais impressionné par la précision requise pour façonner ces objets du quotidien. Le moule doit créer un manche parfaitement ergonomique et former la tête où seront insérées les soies. Il ne s'agit pas seulement de fonctionnalité, mais aussi de confort et de facilité d'utilisation. Pensez à ces rainures et ces arêtes complexes qui rendent la prise en main de la brosse à dents si naturelle.

Sélection des matériaux

Choisir le bon matériau, c'est comme choisir les bons ingrédients pour son plat préféré : tout en dépend. Le polypropylène ( PP ) est un excellent choix grâce à son équilibre entre flexibilité et résistance, sans oublier sa résistance aux produits chimiques. Abordable et robuste, il résiste parfaitement aux chocs et aux chutes inévitables dans une salle de bain.

| Propriété | Polypropylène ( PP ) |

|---|---|

| Léger | Oui |

| Résistance chimique | Haut |

| Résistance aux chocs | Bien |

Processus de moulage par injection

Observer le processus de moulage par injection, c'est comme admirer un grand chef à l'œuvre, transformant des ingrédients bruts en objets fonctionnels et esthétiques. Le thermoplastique est chauffé jusqu'à fusion complète, puis injecté dans un moule conçu avec précision. Il est fascinant de voir comment ce matériau remplit chaque recoin, formant ainsi le manche et la tête d'une brosse à dents. Une fois solidifié, la pression est maintenue pour garantir un remplissage complet et compenser tout retrait lors du refroidissement.

Une fois la forme solidifiée, le moule s'ouvre, révélant le squelette de la brosse à dents – une merveille en soi.

Étapes de post-traitement

Mais notre brosse à dents n'est pas encore tout à fait prête. C'est lors de la finition que les poils entrent en jeu. Cette étape me rappelle toujours les activités manuelles avec mes enfants : insérer minutieusement chaque poil dans le moule jusqu'à ce qu'il soit bien fixé. Souvent, on y ajoute même des touches personnelles, comme un logo ou une couleur, ce qui rend chaque brosse à dents unique.

Comprendre ces étapes permet de saisir comment chaque phase du moulage par injection contribue à la fabrication d'une brosse à dents, idéale pour notre routine matinale. Les fabricants innovent sans cesse, repoussant les limites pour nous faciliter la vie le matin.

Le polypropylène est utilisé pour les manches de brosses à dents.Vrai

Le polypropylène a été choisi pour sa flexibilité, sa résistance et son rapport coût-efficacité.

Les poils sont moulés avec le manche de la brosse à dents.FAUX

Les poils sont insérés dans la tête lors de la post-production, et non moulés.

Quelles sont les étapes du post-traitement d'une brosse à dents ?

Vous êtes-vous déjà demandé ce qu'il advient d'une brosse à dents après sa première fabrication ? Laissez-moi vous emmener dans les coulisses de son fascinant parcours jusqu'à devenir votre allié quotidien pour votre hygiène bucco-dentaire.

Le post-traitement d'une brosse à dents comprend le touffetage des poils, leur fixation et l'ajout de logos, transformant ainsi le moule de base en un produit fonctionnel et esthétique, prêt à l'emploi.

Insertion des soies : le processus de touffetage

Imaginez un peu : une fois le manche et la tête de la brosse à dents moulés, la magie opère vraiment avec l’insertion des poils, une opération appelée touffetage. Je me souviens de la première fois où j’ai vu ce procédé : c’était fascinant de voir chaque poil trouver sa place dans les minuscules trous pré-percés de la tête de la brosse. Il ne s’agit pas simplement de coller les poils ; c’est un travail de précision et de patience. Les poils sont solidement fixés, souvent à l’aide de fins fils métalliques, pour qu’ils restent bien en place malgré un brossage vigoureux.

| Étape | Description |

|---|---|

| 1 | Chargement des soies : Les soies sont chargées dans les machines à touffeter. |

| 2 | Insertion des poils : La machine insère les poils dans les trous de la tête de brosse à dents. |

| 3 | Fixation des poils : Les poils sont fixés à l'aide d'ancrages. |

Cette chorégraphie complexe de machines et de matériaux garantit que chaque touffe est parfaitement positionnée, préparant ainsi le terrain pour un nettoyage efficace.

Améliorations de l'image de marque et de l'esthétique

Une fois les poils bien en place, il est temps de donner du caractère à la brosse à dents. Qu'il s'agisse d'un design minimaliste et épuré ou d'une touche de couleur vive, c'est là que le branding entre en jeu. Je me souviens de mon premier projet où nous avons expérimenté différentes techniques d'impression. Voir un manche vierge se transformer grâce aux logos et aux motifs, c'était comme voir une toile blanche prendre vie. Des techniques comme la tampographie ou la sérigraphie sont utilisées pour apporter la touche finale qui rend chaque brosse à dents unique.

Considérations relatives aux matériaux et à la conception

Le choix des matériaux est crucial. Les thermoplastiques comme le polypropylène 9 sont très appréciés pour leur durabilité et leur flexibilité, des qualités essentielles au quotidien. Concevoir des poignées ergonomiques ne se limite pas à l'esthétique ; il s'agit avant tout d'assurer un confort optimal à votre main chaque matin.

De plus, d'autres caractéristiques de conception telles que les poignées, les combinaisons de couleurs et les motifs peuvent être ajoutées pour différencier les produits sur le marché.

Contrôles de qualité et de sécurité

Enfin, chaque brosse à dents doit passer des contrôles de qualité rigoureux. Cette étape me rappelle mes débuts, lorsque j'ai compris l'importance cruciale de ces tests. Vérifier l'absence de défauts dans le positionnement des poils ou s'assurer de la netteté des logos n'est pas qu'une question d'esthétique : c'est aussi une question de sécurité et de fiabilité. Les machines de moulage par injection permettent de créer la forme initiale, mais ce sont ces contrôles de finition qui garantissent que chaque brosse à dents répond à des normes élevées avant d'arriver dans votre salle de bain.

Grâce à ces étapes méticuleuses, ce qui commence comme une simple pièce moulée devient une partie intégrante de nos routines quotidiennes, prête à préserver la santé de nos sourires.

Le tuftage consiste à insérer des poils dans les têtes de brosse à dents.Vrai

Le tuftage est le procédé qui consiste à insérer des poils dans des trous préfabriqués dans les têtes de brosse à dents.

Les contrôles de qualité sont facultatifs dans la production de brosses à dents.FAUX

Le contrôle qualité est essentiel pour garantir le positionnement des poils et le respect des normes de sécurité.

Comment l'automatisation améliore-t-elle l'efficacité de la fabrication des brosses à dents ?

Imaginez-vous vous réveiller dans un monde où les brosses à dents se fabriquent pratiquement toutes seules !

L'automatisation améliore la fabrication des brosses à dents en optimisant le moulage par injection, en réduisant les erreurs humaines et en utilisant la robotique pour les tâches précises, ce qui permet une production plus rapide et une qualité constante.

Le rôle de l'automatisation dans le moulage par injection

Vous savez, je n'aurais jamais imaginé la complexité de la fabrication d'une simple brosse à dents avant de me plonger dans le monde de la conception de moules . C'est fascinant de voir comment l'automatisation intervient. Concevoir un moule, ce n'est pas seulement créer une forme ; c'est s'assurer que chaque courbe et chaque rainure épouse parfaitement la forme de la main. Grâce à l'automatisation, la précision est essentielle : elle permet de gérer la complexité de la création de moules capables de reproduire diverses formes sans avoir à effectuer d'innombrables ajustements manuels.

Sélection et traitement des matériaux

Choisir le bon matériau, c'est comme sélectionner l'ingrédient idéal pour son plat préféré. Pour les brosses à dents, les thermoplastiques comme le polypropylène ( PP ) sont le choix de prédilection. Légers et robustes, ils résistent aux rigueurs d'une utilisation quotidienne. Grâce aux systèmes automatisés, le contrôle des propriétés du PP — comme les points de fusion et les procédés d'injection — est simplifié, garantissant un minimum de déchets et une homogénéité maximale.

| Matériel | Propriétés | Avantages |

|---|---|---|

| PP | Léger et résistant aux produits chimiques | Économique et durable |

La robotique en post-traitement

Quand je pense aux robots, je les imagine dans des films de science-fiction, pas en train d'insérer des poils dans des têtes de brosse à dents ! Et pourtant, les voilà, qui automatisent le processus de touffetage avec une précision incroyable. Cette automatisation réduit non seulement les erreurs humaines, mais accélère aussi la production. Et pour ce qui est d'ajouter des logos ou des marques ? L'impression automatisée garantit que chaque brosse à dents a une apparence aussi soignée que la précédente.

Amélioration du contrôle de la qualité

Imaginez un petit ange gardien veillant sur chaque brosse à dents produite. C'est le rôle des systèmes de contrôle qualité automatisés : ils utilisent des capteurs pour détecter instantanément les défauts. C'est comme avoir un œil vigilant qui s'assure que seules les brosses de la meilleure qualité sortent de l'usine.

Grâce à l'automatisation, la production devient une machine bien huilée, dotée d'analyses de données permettant une amélioration continue. En tirant parti de ces technologies, les fabricants peuvent innover et proposer des produits de qualité supérieure pour répondre efficacement aux exigences des consommateurs. Curieux d'en savoir plus ? Découvrez l'automatisation et son impact transformateur sur le secteur manufacturier.

L'automatisation réduit les ajustements manuels dans la conception des moules.Vrai

Les systèmes automatisés gèrent les formes complexes, minimisant ainsi le besoin de modifications manuelles.

La robotisation ralentit le processus de touffetage.FAUX

La robotique permet en réalité d'accroître la vitesse et la précision de l'insertion des poils.

Conclusion

Les brosses à dents sont fabriquées par moulage par injection, un procédé qui implique une conception complexe du moule, des matériaux thermoplastiques comme le polypropylène et des étapes de post-traitement pour l'insertion des poils et le marquage.

-

Explorez des informations détaillées sur les conceptions complexes de moules pour mieux comprendre leur rôle dans la fabrication. ↩

-

Découvrez pourquoi l'ergonomie est essentielle dans la conception des produits pour le confort et la fonctionnalité de l'utilisateur. ↩

-

Découvrez pourquoi les thermoplastiques sont privilégiés dans la fabrication des brosses à dents pour leur rentabilité et leur durabilité. ↩

-

Comprendre l'importance des étapes de post-traitement suivant la conception du moule dans la production de brosses à dents. ↩

-

Explorez le processus étape par étape du moulage par injection du polypropylène pour comprendre son rôle dans la fabrication. ↩

-

Découvrez des matériaux innovants susceptibles de remplacer le polypropylène dans des produits comme les brosses à dents, en mettant l'accent sur les avantages environnementaux. ↩

-

Découvrez comment les moules ergonomiques sont conçus pour améliorer le confort et la facilité d'utilisation des brosses à dents. ↩

-

Comprendre le processus de touffetage, essentiel pour fixer les poils aux têtes de brosse à dents. ↩

-

Découvrez pourquoi le polypropylène est privilégié dans la production de brosses à dents pour sa légèreté, sa résistance chimique et son rapport coût-efficacité. ↩

-

Découvrez comment les machines de moulage par injection créent des formes complexes et des détails essentiels à la fabrication des brosses à dents. ↩

-

Découvrez comment la conception automatisée des moules améliore la précision et l'efficacité, éléments essentiels à la production de brosses à dents de haute qualité. ↩

-

Découvrez la robotique dans le touffetage pour un placement précis des poils, améliorant la qualité des brosses à dents et la vitesse de production. ↩

-

Explorez l'impact plus large de l'automatisation dans divers secteurs manufacturiers afin d'en comprendre les avantages. ↩