Vous est-il déjà arrivé de regarder un produit moulé par injection et de vous demander pourquoi ces lignes disgracieuses persistent ? J’ai moi aussi vécu cela et je partage cette même frustration.

Pour minimiser les traces de lignes de joint lors du moulage par injection, il est recommandé d'utiliser des techniques telles que la conception optimisée du moule, le positionnement adéquat des points d'injection, un refroidissement uniforme du moule et une pression d'injection constante. De plus, le choix du matériau approprié et l'ajustement de l'emplacement de la ligne de joint peuvent réduire considérablement les traces visibles.

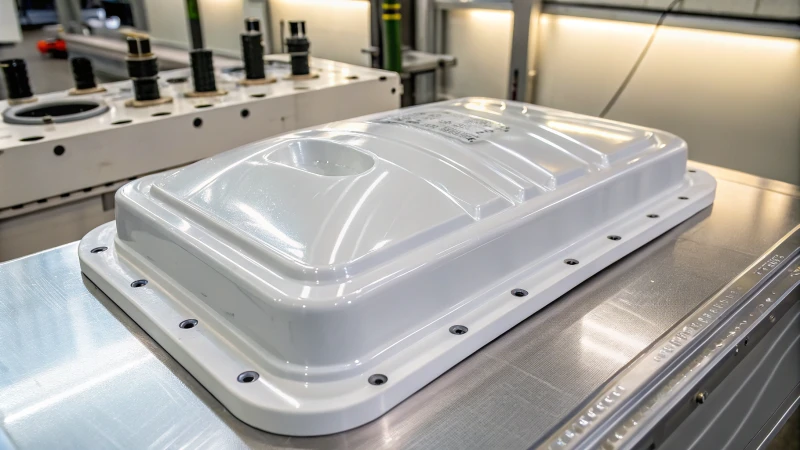

Je me souviens de la première fois où j'ai compris l'importance de corriger les lignes de joint. Cette expérience m'a appris une dure leçon : de nombreux boîtiers moulés ne répondaient pas aux exigences visuelles de notre client. J'ai alors découvert, par tâtonnements, des stratégies efficaces. L'optimisation de la conception du moule a tout changé. Le positionnement précis des points d'injection et l'absence d'angles arrondis ont permis de rendre les lignes de joint beaucoup moins visibles. La modification du processus de moulage par injection lui-même a apporté une amélioration significative. J'ai ajusté les températures et les pressions jusqu'à obtenir le résultat optimal. Le choix de matériaux fluides a été déterminant : ces lignes sont devenues quasiment invisibles.

Le nettoyage est également primordial. Nettoyer régulièrement la surface du moule et utiliser des techniques de post-traitement comme le ponçage et le polissage a permis de transformer une finition imparfaite. Chaque produit et chaque moule possède ses propres caractéristiques. Avec de la patience et quelques essais, j'ai constaté qu'il est tout à fait possible d'obtenir un aspect plus net et plus brillant.

L'optimisation de la conception du moule réduit les traces de la ligne de séparation.Vrai

Une conception appropriée du moule assure un flux de matière régulier, minimisant ainsi les joints visibles.

Le post-traitement est inutile pour réduire les lignes de séparation.FAUX

Le ponçage et le polissage sont essentiels pour lisser les traces de la ligne de séparation.

- 1. Comment optimiser la conception des moules pour réduire les lignes de joint ?

- 2. Quels paramètres de processus affectent la visibilité de la ligne de séparation ?

- 3. Pourquoi le choix des matériaux est-il important pour minimiser les lignes de joint ?

- 4. Comment dissimuler les lignes de joint dans les produits moulés ?

- 5. Conclusion

Comment optimiser la conception des moules pour réduire les lignes de joint ?

Vous êtes-vous déjà demandé comment obtenir un aspect parfait pour les produits moulés par injection ?

La réduction des lignes de joint dans la conception des moules nécessite probablement d'optimiser la position des points d'injection. Les concepteurs pourraient éviter les angles arrondis. Le choix des matériaux est important. L'ajustement des paramètres d'injection est très utile. Maintenir les moules parfaitement propres est une stratégie essentielle.

Choisissez judicieusement la position de la porte

Placer le point d'injection près de la ligne de séparation est une astuce ingénieuse. C'est comme positionner une fermeture éclair de manière à ce qu'elle se fonde au mieux dans le tissu. Cela permet au plastique fondu de se mélanger harmonieusement lors du remplissage, assurant un flux régulier et réduisant les marques indésirables. Explorez les techniques de positionnement du point d' injection¹ .

Évitez d'utiliser des coins arrondis

Éviter les angles arrondis au niveau de la ligne de séparation change tout. Les lignes de séparation sont plus esthétiques sur les bords et les angles naturels, car les petites bavures sont moins visibles. C'est une façon astucieuse d'exploiter la forme du produit. Apprenez -en davantage sur les stratégies de lignes de séparation² .

Planifiez votre apparence de manière stratégique

Pour les surfaces visibles, il est essentiel de placer les lignes de séparation discrètement, comme on dissimule une cicatrice derrière l'oreille. Évitez les dimensions importantes sur la surface de séparation afin de mettre en valeur l'aspect du produit.

Choix des matériaux et entretien des moisissures

Choisir des plastiques très fluides m'a évité bien des tracas. Un nettoyage régulier des moules réduit aussi considérablement la visibilité des lignes. Croyez-moi : un programme de nettoyage est essentiel.

| Méthode | Avantage |

|---|---|

| Choix du matériau | Réduit la visibilité des lignes |

| Nettoyage des moisissures | Garantit une qualité constante |

Adapter les techniques d'injection

Le réglage des paramètres d'injection a été une révélation. Une température de moule plus élevée facilite l'écoulement du métal en fusion, réduisant ainsi les lignes. Une vitesse d'injection plus lente assure un écoulement plus régulier et évite les irrégularités. L'équilibre entre la pression et le temps de maintien permet d'obtenir une finition parfaitement lisse.

Découvrez-en plus sur des paramètres d'injection pour des performances optimales du moule.

Techniques de post-traitement

Quand tout le reste échoue, la post-production sauve la mise. Le ponçage et le polissage peuvent transformer un produit simplement utile en un objet véritablement magnifique : c’est comme lui donner un éclat final. Découvrez des méthodes de post-production efficaces .

Mon expérience m'a appris que chaque produit nécessite des ajustements spécifiques. Il faut donc toujours être prêt à expérimenter et à apprendre au fur et à mesure. Chaque nouveau projet offre de nouvelles façons d'atténuer efficacement ces lignes de séparation disgracieuses.

Le positionnement de la porte influe sur la visibilité de la ligne de séparation.Vrai

Un positionnement correct des vannes assure un flux de plastique régulier, réduisant ainsi les lignes visibles.

Les angles arrondis réduisent les marques de la ligne de séparation.FAUX

Éviter les angles arrondis permet d'aligner les lignes de séparation avec les bords naturels.

Quels paramètres de processus affectent la visibilité de la ligne de séparation ?

Avez-vous déjà observé de près un objet en plastique et remarqué ces lignes disgracieuses qui gâchent son apparence parfaite ? Je les ai vues aussi. Voyons ensemble ce qui provoque leur apparition.

L'amélioration de la conception du moule réduit la visibilité de la ligne de joint. Le réglage des paramètres de moulage par injection est également utile. Le choix des matériaux est essentiel. L'utilisation de techniques de post-traitement est aussi très efficace. Ces méthodes permettent d'obtenir des pièces moulées plus lisses et d'améliorer considérablement leur aspect visuel.

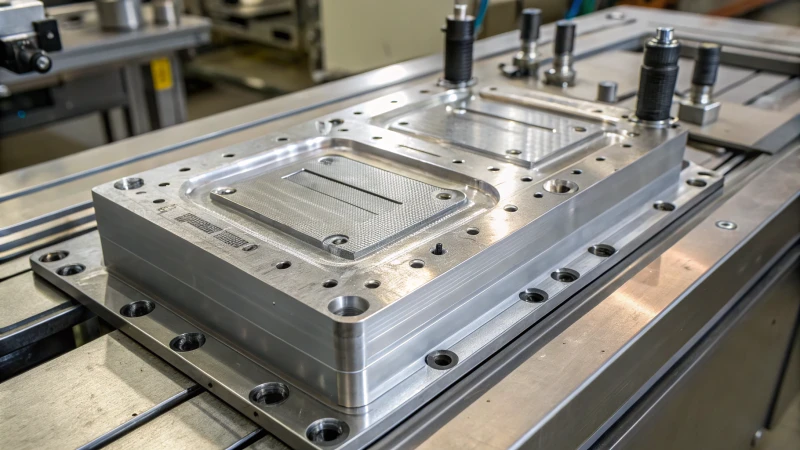

Considérations sur la conception des moules

D'après mon expérience, une conception de moule bien pensée contribue à réduire les lignes de joint visibles. La position du point d'injection est cruciale. Le placer près de la ligne de joint permet un écoulement régulier du plastique, limitant ainsi les marques disgracieuses.

Les angles arrondis sont essentiels. Parfois, les motifs dissimulent les lignes d'un bord, rendant même les plus petites imperfections invisibles. Le placement est primordial ; évitez autant que possible de masquer les lignes sur les zones importantes.

Paramètres de moulage par injection

Le réglage des paramètres de moulage par injection s'apparente à la cuisine : il s'agit d'ajuster la température et le temps pour obtenir des résultats parfaits. Une température de moule lisse les surfaces, comme un fer à repasser chaud sur des plis.

La vitesse d'injection est importante. Une vitesse plus lente entraîne moins de turbulence et un flux plus régulier, ce qui réduit le nombre de lignes visibles.

La pression d'injection joue également un rôle ; c'est comme presser correctement un tube de dentifrice. Plus la pression est élevée, plus le remplissage est dense. En modifiant le temps de maintien et la pression, le plastique durcit correctement et les interstices se comblent pendant le refroidissement.

| Paramètre | Effet sur la visibilité de la ligne de séparation |

|---|---|

| Température du moule | Une température plus élevée favorise la fusion par écoulement |

| Vitesse d'injection | Une vitesse plus faible réduit les turbulences |

| Pression d'injection | Une pression plus élevée resserre la fusion par fusion |

| Temps de maintien et pression | Un temps de fusion plus long améliore la combinaison de fusion |

Sélection et entretien des matériaux

Le choix des matériaux est primordial. J'ai appris cela lors d'un projet où la fluidité était essentielle : il faut privilégier les plastiques qui se mélangent bien au moulage, un peu comme on choisit une bonne argile pour la poterie ; plus le mélange est facile, meilleur sera le résultat.

entretien régulier des moules est essentiel. Maintenez-les propres pour éviter tout problème : des moules impeccables garantissent une finition parfaite ; c’est aussi simple que cela.

Techniques de post-traitement

Enfin, la post-production fait des merveilles. Le ponçage et le polissage permettent d'éliminer les lignes de joint tenaces. Chaque produit peut nécessiter des méthodes spécifiques pour une finition lisse.

C'est par tâtonnement que vous trouverez la solution optimale.

Que vous soyez novice ou expérimenté en moulage, n'oubliez pas d'expérimenter et de perfectionner vos techniques pour obtenir des résultats impeccables pour chaque projet .

Une température de moule plus élevée réduit la visibilité de la ligne de joint.Vrai

L'augmentation de la température du moule améliore l'écoulement et la fusion du plastique, réduisant ainsi les marques.

Les angles arrondis des lignes de séparation minimisent la visibilité.FAUX

Les coins arrondis améliorent la visibilité ; les bords rendent les bavures moins visibles.

Pourquoi le choix des matériaux est-il important pour minimiser les lignes de joint ?

Vous voyez ces lignes disgracieuses à la jonction des produits en plastique ? Moi aussi, et il existe une solution. Choisir le bon matériau est essentiel pour les atténuer. Des matériaux adaptés permettent d'obtenir une surface lisse. Bien choisir est donc primordial.

Le choix du matériau est crucial pour réduire les lignes de joint. Chaque matériau possède des propriétés d'écoulement et de retrait uniques. Ces caractéristiques influent considérablement sur l'aspect et la qualité des pièces moulées. L'impact est significatif.

Comprendre les caractéristiques des matériaux

Lorsque j'ai commencé à explorer le moulage par injection, j'ai constaté que le choix du matériau était primordial. Chaque matériau possède des caractéristiques uniques, comme sa fluidité et sa fusibilité , qui déterminent la qualité du remplissage du moule. Les matériaux à haute fluidité, tels que le polypropylène, assurent un remplissage plus homogène, ce qui réduit généralement le nombre de lignes visibles.

| Type de matériau | Caractéristiques clés | Effet sur les lignes de séparation |

|---|---|---|

| Polypropylène | Grande fluidité, faible coût | Réduit les lignes de séparation visibles |

| ABS | Finition brillante et résistante | Réduit les coutures visibles |

| Nylon | Durable et flexible | Peut améliorer la visibilité des lignes |

Influence du retrait

J'ai déjà travaillé sur un projet où le matériau se rétractait de façon irrégulière. Il était difficile de conserver un aspect lisse au produit fini. Une rétraction irrégulière lors du refroidissement peut entraîner le décollement du matériau des parois du moule, ce qui rend les lignes de jointure très visibles. Choisir des matériaux dont le retrait est prévisible est donc essentiel pour obtenir des surfaces lisses.

Rôle de la conception des moules

Le choix du matériau est primordial, mais la conception du moule l'est tout autant. Placer le point d'injection près de la ligne de jointure permet une meilleure fusion des pièces et réduit les marques. J'évite les angles arrondis au niveau des lignes de jointure, car ils sont généralement plus visibles.

Conseils de conception de moules :

- Positionnez les points d'injection avec soin pour assurer un bon flux de fusion.

- Ne placez pas les lignes de séparation dans les zones visibles.

- Utilisez le logiciel de conception 8 pour observer le comportement des matériaux et améliorer les résultats.

Paramètres du processus de moulage par injection

Ajuster les paramètres du procédé revient à trouver la recette parfaite. Modifier la température, la vitesse et la pression influe considérablement sur le comportement du matériau lors du moulage. Augmenter la température du moule favorise un écoulement plus fluide et une meilleure fusion du plastique fondu, réduisant ainsi les traces.

Réglages des paramètres :

- Augmenter la température du moule pour une meilleure fusion.

- Modifier le temps de maintien pour une fusion plus serrée du plastique fondu.

Chaque matériau nécessite des réglages spécifiques. Comprendre ces différences améliore considérablement la qualité du produit. Expérimenter constamment de nouvelles méthodes et acquérir de l'expérience sont essentiels pour optimiser les réglages et obtenir les meilleurs résultats.

Explorez davantage les techniques de moulage par injection9.

Le polypropylène réduit la visibilité des lignes de séparation.Vrai

La grande fluidité du polypropylène assure un remplissage uniforme, minimisant ainsi les lignes.

Le nylon augmente la visibilité des lignes de séparation.Vrai

La durabilité et la flexibilité du nylon peuvent entraîner un rétrécissement irrégulier.

Comment dissimuler les lignes de joint dans les produits moulés ?

Les lignes de séparation disgracieuses gâchent-elles vos produits aux formes soignées ? Je connais ça aussi ! Découvrons ensemble quelques astuces pour les éliminer.

Masquez efficacement les lignes de jointure grâce au ponçage, au polissage ou au revêtement. Ces techniques lissent considérablement les imperfections et améliorent l'aspect de vos produits moulés. Des produits sans défauts visibles sont plus esthétiques.

Ponçage et polissage

J'obtiens souvent un produit quasiment parfait, à l'exception de ces lignes de joint disgracieuses. Le ponçage est alors la solution. J'utilise généralement du papier de verre à grain fin ou une cale à poncer pour enlever progressivement l'excédent de matière. C'est un peu comme se détendre après une dure journée. Cela prend du temps, mais le résultat en vaut la peine. Pour les grandes surfaces, j'utilise parfois une ponceuse électrique.

Le polissage succède au ponçage et utilise des abrasifs plus fins pour obtenir une finition lisse et brillante. Cette étape s'apparente à un soin spa relaxant. L'utilisation d'abrasifs plus fins permet d'obtenir des finitions d'une douceur et d'une brillance exceptionnelles. Différentes techniques de polissage sont disponibles selon le matériau et l'aspect final souhaité.

Applications de revêtement

Parfois, le ponçage et le polissage ne suffisent pas. C'est là que les revêtements entrent en jeu. Ils agissent comme une nouvelle couche de peinture sur une pièce, masquant les défauts et lui redonnant vie.

- Peintures et laques : Elles permettent de masquer efficacement les imperfections de surface.

- Revêtement en poudre : Offre une finition plus épaisse qui peut combler les défauts mineurs de surface.

- Revêtements durcissables aux UV : Offrent des temps de séchage rapides et des finitions durables.

Je sais que les options de revêtement 11 sont efficaces car elles rendent les produits vraiment attrayants et durables.

Traitements thermiques

Les traitements thermiques sont presque magiques. La première fois que j'ai utilisé un recuit, j'ai été émerveillé : chauffer délicatement le plastique élimine les tensions internes, laissant une surface plus lisse.

- Recuit : consiste à chauffer le plastique pour réduire les contraintes internes et améliorer la qualité de surface.

- Polissage à la flamme : Utilise une flamme pour lisser rapidement les bords, convient à certains thermoplastiques.

Pensez toujours d’abord aux propriétés thermiques du matériau lors du choix des techniques thermiques 12 .

Finition mécanique de surface

Parfois, une solution mécanique s'impose. Le polissage vibratoire est alors ma méthode de prédilection ; c'est comme un mini tour de montagnes russes pour votre produit à l'intérieur d'un tambour rempli d'éléments abrasifs, ce qui rend les surfaces parfaitement lisses.

- Tribofinition : consiste à faire tourner des pièces dans un tambour contenant des abrasifs afin de lisser leurs surfaces.

- Sablage : Utilise des jets de particules à haute pression pour le raffinement de la surface.

Explorer différentes méthodes mécaniques , c'est comme avoir d'innombrables solutions à portée de main pour relever tous les défis. En expérimentant ces techniques de post-traitement, j'ai constaté des améliorations spectaculaires sur mes produits moulés. L'important est de trouver la méthode qui correspond le mieux à vos besoins en matière de matériaux et de conception. Alors, ces lignes de joint disgracieuses ? N'oubliez pas : vous avez les compétences pour les maîtriser !

Le ponçage est la principale méthode pour réduire les lignes de séparation.Vrai

Le ponçage utilise des abrasifs pour enlever l'excédent de matière le long des lignes de séparation.

Les traitements thermiques sont inefficaces pour réduire la ligne de séparation.FAUX

Les méthodes thermiques comme le recuit et le polissage à la flamme réduisent les lignes de séparation.

Conclusion

Optimiser la conception du moule, ajuster les paramètres d'injection, sélectionner les matériaux appropriés, maintenir les moules propres et utiliser des techniques de post-traitement pour minimiser les traces de lignes de joint dans les produits moulés par injection.

-

Comprendre comment un positionnement correct de la porte d'entrée peut minimiser les lignes de séparation et améliorer la qualité du produit. ↩

-

Apprenez des stratégies efficaces pour placer les lignes de séparation afin de minimiser leur impact visuel sur les produits finis. ↩

-

Apprenez à ajuster les paramètres pour réduire les défauts et améliorer la qualité du moulage par injection. ↩

-

Découvrez comment le post-traitement peut améliorer l'apparence du produit en réduisant les lignes de moulage visibles. ↩

-

Découvrez des méthodes pour maintenir une surface de moule propre, essentielle pour réduire les impuretés qui affectent la formation de la ligne de joint. ↩

-

Découvrez des stratégies efficaces et adaptées à chaque projet pour minimiser les points de divergence. ↩

-

Comprendre ce que sont les lignes de séparation peut aider à identifier les méthodes pour les minimiser. ↩

-

Découvrez des logiciels capables de simuler le comportement des matériaux pour optimiser la conception des moules. ↩

-

Explorez différentes techniques pour améliorer la qualité des pièces moulées par injection. ↩

-

Découvrez des techniques de polissage efficaces, adaptées au moulage plastique, pour améliorer la qualité de surface de vos produits. ↩

-

Explorez différentes options de revêtement pour améliorer l'apparence et la durabilité des surfaces en plastique. ↩

-

Découvrez les méthodes de traitement thermique qui réduisent efficacement les lignes de joint dans les produits moulés. ↩

-

Comprendre les différentes méthodes de finition mécanique permettant d'améliorer la qualité de surface des produits moulés. ↩