Vous vous demandez souvent pourquoi certains produits moulés ne durent pas aussi longtemps que vous le souhaiteriez ? Les températures élevées du moule pourraient en être la cause.

Je travaille à résoudre les problèmes de températures élevées dans les moules qui affectent la résistance des pièces. Cela implique d'améliorer le système de refroidissement. Modifier la disposition des canaux est très utile. Ajuster les paramètres d'injection, comme le temps de cycle et la température du fourreau, est également bénéfique. Enfin, l'utilisation de matériaux à bonne conductivité thermique est essentielle.

À mes débuts dans l'industrie du moule, j'étais perplexe face aux variations de casse des produits. J'ai alors étudié en détail le système de refroidissement. Modifier la disposition des canaux de refroidissement, notamment dans les grands moules, a permis de mieux contrôler la température. C'était un peu comme manipuler des canaux dans des pièces automobiles grâce à des logiciels informatiques.

Il était également important de modifier la taille ou le nombre de canaux de refroidissement. Je me souviens avoir élargi un canal de 8 mm à 12 mm, ce qui a considérablement accéléré le refroidissement. L'utilisation de bons liquides de refroidissement, comme l'eau ou des huiles spéciales, a permis de réduire encore davantage la température du moule, contribuant ainsi à la solidité de mes pièces.

L'ajustement des paramètres d'injection était également crucial. J'ai testé des cycles d'injection plus courts et des températures de cylindre plus basses. Ces modifications ont permis de gagner du temps et de réduire la chaleur excessive. Le choix de matériaux de moule, comme le cuivre ou l'aluminium, qui conduisent bien la chaleur, a aussi été déterminant. Ils ont permis d'évacuer la chaleur des zones critiques.

Chaque changement m'a appris à concevoir des produits plus performants. J'ai transformé la confusion initiale en un savoir précieux.

Les températures élevées des moules réduisent toujours la résistance du produit.FAUX

Les températures élevées peuvent réduire la résistance, mais des ajustements peuvent en atténuer les effets.

L'optimisation des canaux de refroidissement peut améliorer la durabilité du produit.Vrai

Un refroidissement efficace empêche la surchauffe et préserve l'intégrité du produit.

- 1. Pourquoi la température des moules d'injection augmente-t-elle ?

- 2. Comment la conception du système de refroidissement du moule influence-t-elle la résistance du produit ?

- 3. Quels paramètres de processus peuvent être ajustés pour contrôler la température du moule ?

- 4. Quels matériaux de moule présentent la meilleure conductivité thermique ?

- 5. Conclusion

Pourquoi la température des moules d'injection augmente-t-elle ?

Il arrive parfois que le moule d'injection semble trop chaud. Ce problème est fréquent. Une température élevée du moule engendre de réels problèmes, affectant à la fois la qualité et l'efficacité.

Les températures élevées des moules sont souvent dues à un dysfonctionnement du système de refroidissement, à des paramètres d'injection inadaptés et à un mauvais choix de matériaux. Un réglage précis de ces paramètres permet de réduire significativement les températures et d'améliorer la qualité globale de la production.

Systèmes de refroidissement inadéquats

Je me souviens de ma première expérience avec un moule en surchauffe. C'était stressant. Le problème venait d'un système de refroidissement vétuste. De bons canaux de refroidissement sont essentiels. Par exemple, une conception de canal de refroidissement 3D¹ est particulièrement utile pour les moules complexes, car elle permet d'éviter les points chauds.

Augmenter la taille des canaux de refroidissement est primordial. Passer de 8 mm à 10-12 mm modifie considérablement la dissipation de la chaleur. De plus, l'utilisation d'un bon liquide de refroidissement fait toute la différence. Les liquides de refroidissement à eau spécifiques ou les huiles de transfert thermique se sont avérés très utiles dans mon travail.

| Améliorations du système de refroidissement | Avantages |

|---|---|

| Conception de refroidissement 3D | Répartition uniforme de la température |

| Taille du canal augmentée | Dissipation thermique améliorée |

| Médium de refroidissement efficace | Réduction de température plus rapide |

Paramètres de moulage par injection incorrects

J'ai passé des heures à ajuster les paramètres pour contrôler la température. Réduire le cycle d'injection de 60 secondes à environ 40-50 secondes a permis de limiter l'échauffement. Baisser la température du cylindre a également contribué à maintenir une qualité élevée.

En raccourcissant le cycle d'injection, l'exposition du moule à la matière fondue à haute température diminue considérablement. De plus, le réglage de la température du fourreau permet de réduire le transfert de chaleur vers le moule sans altérer la qualité du produit.

Matériaux de moulage et traitement de surface inappropriés

Le choix des matériaux est crucial. Des matériaux comme le cuivre ou les alliages d'aluminium, utilisés pour les pièces essentielles, permettent une dissipation rapide de la chaleur vers le fluide de refroidissement. Les traitements de surface, tels que les revêtements céramiques , agissent comme isolants, protégeant ainsi le produit d'une chaleur excessive.

L'amélioration de ces pièces accroît les performances et prolonge également la durée de vie du moule, ce qui est très bénéfique pour la fabrication.

Les systèmes de refroidissement 3D empêchent la surchauffe du moule.Vrai

Les canaux de refroidissement 3D répartissent la température uniformément, réduisant ainsi les points chauds.

Les revêtements céramiques augmentent l'impact de la température du moule.FAUX

Les revêtements céramiques isolent, réduisant ainsi l'impact de la température sur les moules.

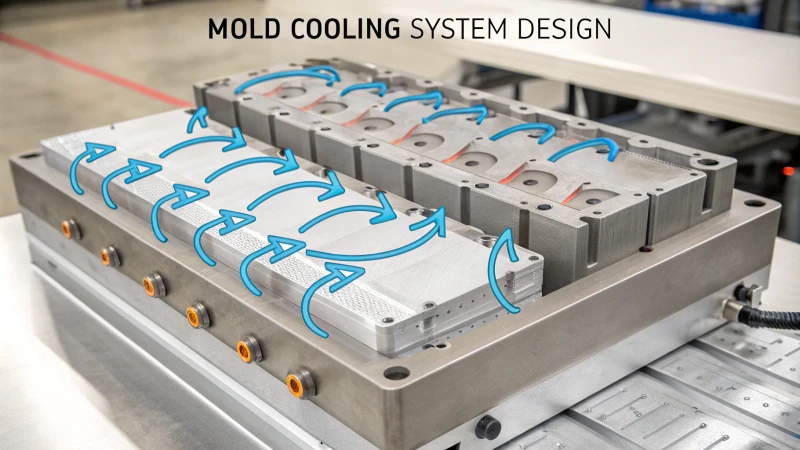

Comment la conception du système de refroidissement du moule influence-t-elle la résistance du produit ?

Vous êtes-vous déjà demandé comment le système de refroidissement du moule influence la résistance de votre produit ? Découvrez les secrets de cette étape cruciale de sa conception ! Différentes techniques de refroidissement ont un impact sur la qualité finale. La maîtrise de la température est essentielle. Un refroidissement adéquat est la garantie de produits durables.

La conception du système de refroidissement du moule influe considérablement sur la résistance du produit. Un refroidissement uniforme est essentiel pour éviter les déformations et le retrait. La disposition des canaux de refroidissement est importante. L'efficacité du fluide caloporteur est également cruciale. La conductivité du matériau influe sur la dissipation de la chaleur. La stabilité dépend de ces facteurs.

Importance d'un refroidissement uniforme

Un refroidissement uniforme est essentiel pour préserver l'intégrité du produit. À mes débuts dans le domaine des moules, un refroidissement inégal a ruiné de nombreux produits. Imaginez concevoir un modèle, puis le voir ressortir déformé ou rétréci , ce qui compromet sa résistance. Pour garantir l'uniformité, vérifiez la disposition des canaux de refroidissement 3D permettent d'éviter la surchauffe locale, un point crucial pour les moules de grande taille ou complexes.

Conception optimisée des canaux de refroidissement

Une conception efficace des canaux de refroidissement maximise la dissipation de la chaleur. Lors d'un projet portant sur des pièces automobiles, nous avons rencontré un problème de surchauffe. J'ai alors compris l'importance d'augmenter le nombre ou le diamètre des canaux de refroidissement 8 mm à 10-12 mm améliore l'efficacité du flux d'air. Un simple changement peut avoir un impact considérable. Le tableau ci-dessous illustre les améliorations potentielles :

| Diamètre (mm) | Efficacité de refroidissement |

|---|---|

| 8 | Standard |

| 10 | Amélioré |

| 12 | Optimal |

Choisir le bon fluide de refroidissement

Choisir le bon liquide de refroidissement, c'est comme choisir l'outil adapté à une tâche. Le choix du fluide de refroidissement influe considérablement sur les performances. Lors de mon premier essai avec un liquide de refroidissement à l'eau, j'ai été surpris par sa rapidité à abaisser la température du moule, grâce à sa grande efficacité. Pour les tâches minutieuses et les applications précises, les huiles de transfert thermique spéciales offrent un meilleur contrôle et garantissent le maintien d'une température optimale dans le moule, réduisant ainsi l'impact sur la résistance du produit.

Ajustement des paramètres du processus

Modifier les paramètres de moulage revient à accorder un instrument. Ajuster les paramètres d'injection, comme raccourcir les cycles ou abaisser la température du cylindre, permet de réduire l'absorption de chaleur par le moule. De petits ajustements produisent des résultats significatifs et minimisent les problèmes de surchauffe sans compromettre la qualité du produit.

Matériaux et traitement de surface

L'utilisation de matériaux à haute conductivité thermique m'a ouvert de nouvelles perspectives. Le choix de matériaux tels que le cuivre ou les alliages d'aluminium garantit un transfert de chaleur efficace. De plus, les traitements de surface comme les revêtements céramiques agissent comme isolants, réfléchissant la chaleur et préservant l'intégrité thermique du moule tout en augmentant la résistance du produit.

En étudiant ces aspects de la conception des systèmes de refroidissement des moules — importance d'un refroidissement uniforme, optimisation de la conception des canaux, choix des fluides adaptés, ajustement des paramètres de procédé et sélection des matériaux appropriés —, les fabricants peuvent améliorer efficacement la résistance et la qualité de leurs produits. Cette analyse approfondie garantit un fonctionnement optimal des moules, ce qui influe directement sur la robustesse et la fiabilité du produit final.

Un refroidissement uniforme empêche la déformation du produit.Vrai

Un refroidissement inégal provoque des déformations, ce qui affecte la résistance du produit.

L'augmentation du diamètre du canal de refroidissement réduit la dissipation de chaleur.FAUX

Un diamètre plus important améliore le flux et favorise la dissipation de la chaleur.

Quels paramètres de processus peuvent être ajustés pour contrôler la température du moule ?

Je me souviens encore très bien du jour où j'ai compris l'importance de la température du moule en moulage par injection. Cette découverte a transformé ma ligne de production. Elle nous a évité bien des problèmes et des défauts. C'était vraiment essentiel.

Pour maintenir une température de moule stable, optimisez le fonctionnement du système de refroidissement. Modifiez les durées du cycle d'injection. Contrôlez rigoureusement la température du fourreau. Choisissez judicieusement les matériaux du moule. Ces modifications contribuent grandement à une meilleure gestion de la chaleur lors du moulage par injection. C'est indéniable.

Optimiser le système de refroidissement

Un système de refroidissement efficace est essentiel pour maîtriser la température du moule. Au début, lorsque je travaillais avec des moules, je ne me rendais pas compte de son importance. J'ai passé de nombreuses nuits à l'usine à modifier la conception des canaux de refroidissement pour obtenir un refroidissement uniforme de chaque partie du moule. La complexité des conceptions était une source de stress, mais l'utilisation de canaux de refroidissement 3D a été une solution efficace. Ces canaux ont empêché toute surchauffe locale, assurant ainsi un processus très fluide.

L'augmentation du nombre ou de la taille des canaux s'est avérée extrêmement utile : le passage d'un canal de 8 mm à un canal de 10 à 12 mm a permis une dissipation de la chaleur plus rapide. De plus, le choix d'un fluide de refroidissement performant qu'un liquide de refroidissement liquide ou des huiles spécifiques, peut réduire efficacement la température du moule et limiter considérablement les contraintes.

| Solution de refroidissement | Avantage |

|---|---|

| Canaux de refroidissement 3D | Contrôle uniforme de la température |

| Diamètre du canal plus grand | Dissipation thermique plus rapide |

| Médias de refroidissement efficaces | Performances de refroidissement améliorées |

Modifier les paramètres de moulage par injection

Ajuster les temps de cycle d'injection revenait à régler une montre avec précision. Raccourcir les cycles permettait aux moules d'absorber moins de chaleur provenant des fluides thermofusibles. Par exemple, réduire le cycle de 60 à 40-50 secondes était idéal : moins de chaleur et moins de défauts.

De plus, abaisser la température du cylindre sans compromettre la fluidité du métal en fusion permet de contrôler l'apport de chaleur au moule. Une baisse de seulement 10 à 20 °C a permis d'éviter une surchauffe.

Choisir le bon matériau de moule et les traitements appropriés

Le choix de matériaux de moule à haute conductivité thermique a tout changé. L'utilisation d'alliages de cuivre ou d'aluminium près des zones de refroidissement a considérablement amélioré la gestion de la chaleur. C'était comme avoir une arme secrète !

L'application de revêtements de surface tels que des barrières céramiques ou thermiques permet d'isoler contre la chaleur excessive. Ces revêtements réfléchissent la chaleur, maintenant ainsi une température de moule plus constante et améliorant l'intégrité du produit.

| Matériau/Revêtement | Avantage |

|---|---|

| Conductivité thermique élevée | Transfert de chaleur rapide |

| Revêtements de surface | Réduit l'absorption de chaleur |

Grâce à ces stratégies, j'ai constaté que les fabricants comme nous pouvaient maîtriser parfaitement la température des moules. La qualité des produits s'est améliorée sans que l'efficacité de la production en pâtisse. Chaque modification s'est avérée être la solution d'un problème, aboutissant à des résultats plus fiables et constants.

L'augmentation du diamètre du canal de refroidissement améliore la dissipation de la chaleur.Vrai

Des canaux plus larges permettent une meilleure circulation du liquide de refroidissement, améliorant ainsi l'évacuation de la chaleur.

La baisse de la température du fût augmente la température du moule.FAUX

La réduction de la température du cylindre diminue l'apport de chaleur au moule.

Quels matériaux de moule présentent la meilleure conductivité thermique ?

Je me souviens de la première fois où j'ai dû choisir des matériaux pour moules. Tant de choix m'ont plongé dans la confusion et le doute quant à ce qui comptait le plus. La conductivité thermique est alors devenue mon critère principal.

Les alliages de cuivre et d'aluminium sont mes matériaux de prédilection pour les moules, car ils conduisent très bien la chaleur. Ils assurent une excellente dissipation thermique, ce qui permet de maintenir une température homogène dans le moule et de réduire ainsi le temps nécessaire aux opérations de fabrication telles que le moulage par injection.

Étude de la conductivité thermique des matériaux de moule

Lorsque j'ai débuté dans le domaine des matériaux de moulage , j'ai rapidement constaté que la conductivité thermique est essentielle à la réussite de la fabrication. Si le matériau dissipe rapidement la chaleur, les moules risquent moins de surchauffer, ce qui se traduit par une production plus rapide et de meilleure qualité.

Alliages de cuivre

Les alliages de cuivre m'ont toujours fasciné, surtout le cuivre-béryllium. Je l'ai découvert lors d'un projet complexe. Sa capacité à conduire la chaleur m'a beaucoup surpris. Il est bien plus performant que les moules en acier que j'utilisais auparavant.

| Propriété | Alliages de cuivre | Acier |

|---|---|---|

| Conductivité thermique (W/m·K) | 300-400 | 20-60 |

Le cuivre stabilise la température du moule. Cette stabilité m'a évité des problèmes comme le gauchissement, qui m'ont causé bien des soucis dans mes premiers projets.

Alliages d'aluminium

Les alliages d'aluminium sont également un de mes matériaux de prédilection. Ils sont utiles lorsque j'ai besoin de matériaux à la fois légers et résistants. Ils sont particulièrement pratiques pour les grands moules ou ceux qui nécessitent une manipulation fréquente.

Bien que moins conducteur que le cuivre, l'aluminium offre un excellent compromis entre légèreté et performance. Il représente un juste milieu idéal : plus besoin de choisir entre poids et performance.

Optimisation de la conception des moules par conductivité thermique

Un élément clé de la conception de mon moule a été la prise de conscience de l'importance d'améliorer le système de refroidissement. En modifiant la disposition des canaux de refroidissement et en augmentant leur taille ou leur nombre, j'ai considérablement amélioré l'efficacité du refroidissement. L'utilisation de fluides de refroidissement performants comme l'eau a été déterminante pour moi, assurant un fonctionnement optimal.

Le logiciel de simulation 12 est désormais un outil fiable pour moi. Il m'aide à concevoir des canaux de refroidissement permettant de répartir uniformément le fluide caloporteur et d'éviter les points de surchauffe localisés.

Traitements et revêtements de surface

Outre le choix des matériaux, j'ai constaté que les traitements de surface peuvent considérablement améliorer les performances thermiques d'un moule. Le revêtement des moules avec des matériaux céramiques ou des barrières thermiques agit comme un bouclier, réduisant les transferts de chaleur indésirables et prolongeant ainsi la durée de vie du moule.

L'association de matériaux à haute conductivité et de techniques de refroidissement avancées m'a permis d'atteindre de nouveaux niveaux d'efficacité et de régularité dans ma production, exactement ce dont l'industrie manufacturière moderne a besoin.

Les alliages de cuivre ont une conductivité thermique supérieure à celle de l'acier.Vrai

La conductivité thermique des alliages de cuivre est de 300 à 400 W/m·K, tandis que celle de l'acier est de 20 à 60.

Les alliages d'aluminium sont plus lourds que les alliages de cuivre.FAUX

Les alliages d'aluminium sont connus pour leur légèreté comparée à celle du cuivre.

Conclusion

Pour améliorer la résistance des produits moulés par injection, il convient d'optimiser les systèmes de refroidissement, d'ajuster les paramètres de moulage et de sélectionner des matériaux à haute conductivité thermique afin de gérer efficacement les températures du moule.

-

Découvrez comment les canaux de refroidissement 3D préviennent la surchauffe locale, améliorant ainsi l'uniformité et l'efficacité. ↩

-

Comprendre les techniques permettant d'ajuster avec précision la température du canon pour une gestion optimale de la chaleur sans perte de qualité. ↩

-

Découvrez comment les revêtements céramiques contribuent à isoler les moules, réduisant ainsi le transfert de chaleur et améliorant la durabilité du produit. ↩

-

Ce lien explique comment l'optimisation de la disposition des canaux de refroidissement permet d'éviter la surchauffe locale et assure un refroidissement uniforme. ↩

-

Découvrez comment l'augmentation du diamètre du canal de refroidissement améliore la dissipation de la chaleur et augmente l'efficacité du moule. ↩

-

Découvrez pourquoi le liquide de refroidissement à eau est privilégié pour sa capacité à abaisser rapidement la température dans les systèmes de moulage. ↩

-

L'étude de différentes conceptions de canaux de refroidissement permet d'assurer un refroidissement uniforme, de prévenir les défauts et d'améliorer la qualité du produit. ↩

-

La compréhension des différents fluides de refroidissement permet de sélectionner les options qui gèrent efficacement la température des moules. ↩

-

Découvrez comment le réglage de la température du cylindre influence les niveaux de chaleur du moule et les résultats du produit. ↩

-

Découvrez comment les revêtements de surface contribuent à gérer le transfert de chaleur, en maintenant des températures de moule constantes. ↩

-

Explorez différents matériaux offrant une conductivité thermique élevée et leurs applications dans le secteur manufacturier. ↩

-

Découvrez des méthodes pour améliorer l'efficacité du refroidissement des moules grâce à l'optimisation de la disposition des canaux et à la sélection du fluide de refroidissement. ↩