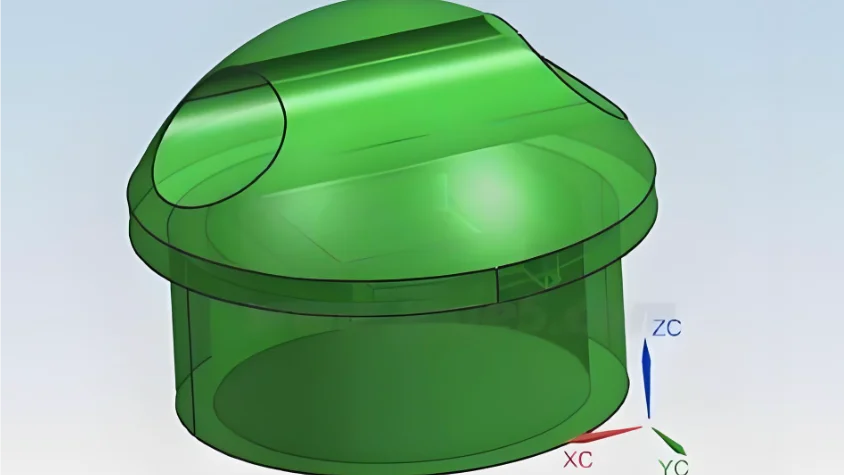

Avez-vous déjà été confronté à ces marques d'évier gênantes lors du moulage par injection ? D’autres sont probablement confrontés au même problème !

Pour résoudre les défauts des marques d'évier dans le moulage par injection, augmenter la vitesse d'injection, optimiser le temps de refroidissement, utiliser une pression d'injection plus élevée, ajuster l'épaisseur des pièces et améliorer la conception des moules. Ces méthodes améliorent le flux et le refroidissement des matériaux, réduisant ainsi le retrait et garantissant une finition de surface plus lisse.

Lorsque j’ai travaillé pour la première fois sur la résolution des marques d’évier, cela ressemblait à un jeu sans fin de recherche de problèmes. Chaque fois qu’un problème semblait résolu, un autre apparaissait. Au fil du temps, comprendre les véritables raisons est devenu très important. Ce parcours m'a amené à me concentrer sur des domaines importants comme la conception de produits et le choix des bons matériaux.

Une épaisseur de paroi uniforme et de bons systèmes de refroidissement ont entraîné moins de défauts. La modification des paramètres tels que la pression de maintien et la vitesse d'injection a également beaucoup aidé. Ces ajustements ont réellement amélioré la qualité des produits et rendu le processus plus efficace. Si vous rencontrez des problèmes similaires, ces approches pourraient être la solution dont vous avez besoin.

L'épaisseur uniforme des parois réduit les marques d'évier.Vrai

Garantir une épaisseur de paroi uniforme contribue à un refroidissement uniforme, réduisant ainsi les marques d’évier.

Les matériaux à fort retrait empêchent les traces d'évier.FAUX

Les matériaux à fort retrait peuvent exacerber les marques d’évier, mais pas les empêcher.

- 1. Comment l’épaisseur des parois affecte-t-elle les marques d’évier ?

- 2. Comment les nervures réduisent-elles les marques d'évier dans les pièces moulées par injection ?

- 3. Comment puis-je modifier les paramètres de moulage par injection pour éviter les traces d'enfoncement ?

- 4. Pourquoi la conception du système de refroidissement des moules est-elle cruciale pour éviter les marques d’évier ?

- 5. Quels matériaux sont les meilleurs pour minimiser les défauts des marques d’évier ?

- 6. Conclusion

Comment l’épaisseur des parois affecte-t-elle les marques d’évier ?

Ces petites marques d'évier ennuyeuses sur vos pièces moulées par injection vous laissent-elles perplexes ? D’autres ressentent la même chose. L’épaisseur des parois joue un rôle clé dans la création de designs parfaits. Cette connaissance pourrait vraiment changer votre travail.

L’épaisseur de la paroi affecte les marques d’évier en modifiant la façon dont le plastique refroidit et durcit. Une épaisseur de paroi constante permet un refroidissement uniforme, ce qui réduit les marques d'évier. Des épaisseurs différentes créent un refroidissement inégal et des défauts visibles.

La science derrière l’épaisseur des murs et les marques d’évier

Je me souviens avoir eu affaire pour la première fois à des marques d'enfoncement dans mes créations. C'était comme jouer à un jeu de whack-a-mole : réparez-en un et un autre apparaît. L'épaisseur des parois joue un rôle important dans cette histoire. Une épaisseur uniforme aide le plastique à refroidir uniformément, réduisant ainsi les contraintes et les marques d'évier. Mais lorsque l’épaisseur varie, le refroidissement se produit de manière inégale, provoquant ces défauts de surface gênants.

Considérations de conception

Je considère l'épaisseur de paroi uniforme comme une forme d'art lors de la conception. Les changements soudains d’épaisseur causent vraiment des problèmes. Des transitions progressives aident à prévenir les problèmes de retrait. Dans les conceptions à nervures, les nervures ne doivent pas être plus épaisses que 0,6 à 0,8 fois l'épaisseur de la paroi. Des virages soudains signifient des ennuis.

| Élément de conception | Pratique recommandée |

|---|---|

| Épaisseur de paroi | Transition uniforme ou progressive |

| Conception de côtes | 0,6 à 0,8 fois l'épaisseur de la paroi |

Paramètres de moulage par injection

Définir les bons paramètres m’aide à lutter contre les marques d’évier. Ajustez la pression et le temps – réglez la pression de maintien entre 50 % et 80 % de la pression d'injection pour surmonter la perte de volume lorsque tout refroidit. Pour les parois plus épaisses, un temps de maintien prolongé est nécessaire pour un refroidissement et une mise en forme complets.

Sélection des matériaux

Choisir les bons matériaux, c'est comme choisir le bon outil pour un travail. Je choisis des plastiques à faible taux de retrait ; le polystyrène 1 est meilleur que le polypropylène lorsque cela est possible car il facilite la vie en réduisant le retrait lors du refroidissement.

Optimisation de la conception des moules

Un système de refroidissement de moule bien planifié est comme un bon ami ; cela permet aux choses de se dérouler sans problème. J'ai vu comment les canaux de refroidissement modifiés maintiennent une température uniforme, ce qui réduit les différences de retrait.

| Technique d'optimisation | But |

|---|---|

| Canaux de refroidissement | Obtenez un refroidissement uniforme |

| Conception de porte | Améliore l'écoulement de la matière fondue et réduit les problèmes de confluence |

Se concentrer sur ces aspects réduit considérablement les traces d'enfoncement dans les pièces moulées, améliorant ainsi à la fois l'apparence et la résistance. L’utilisation de ces méthodes est très importante pour une meilleure conception de produits et un meilleur succès de production.

Plongez plus profondément dans les améliorations de votre processus de moulage par injection avec plus de ressources 2 .

L'épaisseur de paroi uniforme minimise les marques d'évier.Vrai

Une épaisseur uniforme assure un refroidissement uniforme, réduisant ainsi les contraintes et les marques d'évier.

Des murs plus épais réduisent toujours les marques d’évier.FAUX

Les murs plus épais nécessitent un refroidissement plus long, ce qui augmente le retrait et les marques potentielles d'évier.

Comment les nervures réduisent-elles les marques d'évier dans les pièces moulées par injection ?

Avez-vous déjà pensé à la façon dont les petites nervures des pièces moulées gèrent autant de travail pour garder les surfaces lisses et exemptes de marques ?

Les côtes sont très importantes pour réduire les marques d’évier. Ils propagent le stress de retrait. Cela répartit le stress. Ces structures aident tout le matériau à refroidir uniformément. Les nervures empêchent les pièces d'être trop fines ou trop épaisses. La conception ajoute de la solidité sans ajouter trop de matériau. Cela conduit à une surface vraiment lisse et uniforme.

Comment fonctionnent les nervures dans le moulage par injection

Les nervures dans le moulage par injection sont étonnamment importantes. Ils agissent comme la colonne vertébrale, donnant de la force sans ajouter beaucoup de poids. Ils répartissent la tension uniformément, aidant les pièces à refroidir plus rapidement. Cela aide à réduire les marques d’évier, qui ressemblent à des bosses sur la surface. Pensez-y comme au dos d'un livre qui tient les pages ensemble sans trop de volume.

Principes de conception des nervures

Concevoir des côtes ne consiste pas simplement à les placer au hasard. J'ai appris qu'il est essentiel d'avoir la bonne épaisseur. Les nervures doivent mesurer 0,6 à 0,8 fois l'épaisseur du mur pour être solides et éviter les traces d'évier.

-

Directives d'épaisseur :

- L’équilibre est ici crucial. C'est comme préparer un gâteau ; trop de pâte au même endroit et la cuisson est inégale.

-

Transition de mur lisse :

- Des changements progressifs sont essentiels. Cela me rappelle d’amorcer lentement les changements pour de meilleurs résultats.

| Paramètre | Valeur recommandée |

|---|---|

| Épaisseur des côtes | 0,6 à 0,8 fois l'épaisseur de la paroi |

| Pression de maintien | 50 % à 80 % de la pression d'injection |

Optimisation des paramètres d'injection

Ajuster les paramètres tels que la pression de maintien et la vitesse, c'est comme accorder un instrument de musique. Chaque changement affecte le produit final.

- Pression de maintien : une pression suffisante maintient les formes en plastique fermes, un peu comme un pneu rempli reste rond.

- Vitesse d’injection : L’accélération peut réduire les marques d’évier, donnant une finition plus lisse.

Choisir les matériaux et concevoir des moules

Choisir le bon tissu, c’est comme choisir le meilleur tissu pour un costume. Il doit s'adapter parfaitement.

- Choix des matériaux : utilisez des plastiques à faible retrait, comme le polystyrène. Cela fait vraiment une grande différence.

- Systèmes de refroidissement : des canaux de refroidissement bien planifiés maintiennent des températures uniformes, réduisant ainsi les défauts.

Apprenez-en davantage sur les conceptions de moules en consultant les ressources spécialisées 3 . Pensez à ajouter un système de refroidissement personnalisé 4 pour rendre le refroidissement plus uniforme et réduire considérablement les marques d'évier.

En incluant ces éléments dans votre conception, vous améliorez l’apparence et la solidité de vos produits, les faisant ainsi se démarquer.

Les nervures augmentent considérablement le poids des pièces dans le moulage par injection.FAUX

Les nervures ajoutent de la solidité sans augmenter considérablement le poids.

Une conception appropriée des nervures réduit les marques d'évier dans les pièces moulées.Vrai

Les nervures répartissent le stress et assurent un refroidissement uniforme, minimisant ainsi les marques d'évier.

Comment puis-je modifier les paramètres de moulage par injection pour éviter les traces d'enfoncement ?

Les marques d'évier sur les pièces en plastique posent souvent des problèmes à la fois en termes d'apparence et de résistance du produit. Heureusement, de simples modifications des paramètres de moulage par injection permettent de résoudre ces problèmes. Ces défauts gênants disparaîtront probablement avec seulement quelques ajustements.

La modification des paramètres tels que la pression de maintien, la vitesse et la température dans le moulage par injection est très importante pour éliminer les traces d'évier. L'ajustement du moule et de la conception du produit joue également un rôle important. Choisir les bons matériaux contribue également à réduire ces défauts. Les matériaux appropriés sont importants.

Optimiser la conception des produits

Les premiers projets m'ont laissé frustré par les traces d'évier. Ces petites bosses ont gâché des conceptions parfaites. Garantir l’uniformité de l’épaisseur des parois est devenu crucial pour moi. De minuscules changements d’épaisseur ont provoqué un refroidissement et un retrait inégaux. J'ai appris que les transitions progressives entre les épaisseurs étaient utiles, un peu comme lisser une route cahoteuse.

Une conception raisonnable des côtes a été une révélation. Les côtes semblaient sans importance au début, mais elles contribuaient à lutter contre le stress du rétrécissement. Garder les nervures entre 0,6 et 0,8 fois l'épaisseur de la paroi améliore la résistance et réduit les marques d'évier.

| Aspect conception | Meilleure pratique |

|---|---|

| Uniformité de l'épaisseur de paroi | Transitions progressives pour les changements d'épaisseur |

| Conception de côtes | Nervures < 0,8 fois l'épaisseur de paroi pour la dispersion des contraintes |

Ajustement des paramètres du processus de moulage par injection

Le maintien du contrôle de la pression a changé la donne. Équilibrer la pression de maintien et le temps a contribué au rétrécissement, ce qui revient à serrer le produit dans ses bras jusqu'à ce qu'il refroidisse.

La vitesse d’injection et le réglage de la température étaient très importants. Une injection plus rapide remplit rapidement les cavités, réduisant ainsi les problèmes de refroidissement. Différents matériaux nécessitaient des températures différentes ; par exemple, des températures de moule plus élevées pour les plastiques cristallins réduisaient le retrait.

| Paramètre | Stratégie d'ajustement |

|---|---|

| Pression de maintien | Équilibrer la pression et le temps pour réduire le retrait |

| Vitesse et température d'injection | Augmenter la vitesse ; ajuster la température par matériau |

Conception et transformation d’optimisation de moules

La conception du système de refroidissement ressemblait à la construction d'un réseau secret souterrain, visant à répartir la température uniformément dans le moule à l'aide de canaux de refroidissement personnalisés. Imaginez envelopper le moule dans une couverture confortable.

L'optimisation de la conception des portes était tout aussi importante. Un bon placement des portes, en particulier sur les parois épaisses, a amélioré l'écoulement du plastique pendant le maintien de la pression, conduisant à moins de marques d'évier et à des produits plus lisses.

| Paramètre | Stratégie d'ajustement |

|---|---|

| Conception du système de refroidissement | Garantissez un refroidissement uniforme avec des canaux sur mesure |

| Optimisation de la conception des portes | Placez les portes sur des murs plus épais pour un meilleur débit |

Sélection et traitement des matériaux

Opter pour des matériaux à faible retrait , comme le polystyrène, est devenu mon choix préféré car ils contribuent à réduire les traces d'évier, comme choisir des chaussures fiables pour la randonnée.

Un bon séchage des matières premières était également très important ; pour les matériaux comme le nylon, le séchage évite les problèmes d’humidité et le rétrécissement excessif.

- Conseils de sélection des matériaux : Choisissez des matériaux à faible retrait 5 pour minimiser les traces d'évier.

- Protocole de séchage : Des techniques appropriées de séchage des matières premières 6 garantissent une qualité constante.

La mise en œuvre de ces stratégies a considérablement réduit les traces d'enfoncement dans mes projets, ce qui a donné lieu à des produits répondant aux besoins fonctionnels tout en ayant un aspect soigné et professionnel.

L'épaisseur de paroi uniforme évite les traces d'évier lors du moulage par injection.Vrai

L'épaisseur de paroi uniforme assure un refroidissement uniforme, réduisant ainsi le retrait et les marques d'évier.

Des températures de moule plus élevées augmentent les marques d'évier dans les plastiques cristallins.FAUX

Des températures de moule plus élevées garantissent une cristallisation complète, réduisant ainsi le retrait et les traces d'évier.

Pourquoi la conception du système de refroidissement des moules est-elle cruciale pour éviter les marques d’évier ?

Avez-vous déjà tenu un objet en plastique et remarqué de petites bosses ou fossettes dessus ?

Un système de refroidissement des moules bien conçu arrête les traces d'enfoncement dans les produits en plastique. La disposition stratégique des canaux de refroidissement maintient la température la même partout. Les propriétés des matériaux sont très importantes. Les fabricants réduisent les différences de température en se concentrant sur ces détails. Ces différences créent des problèmes de surface.

Comprendre les marques d'évier

Les marques d'évier sont de minuscules bosses sur les pièces moulées par injection. Ils se produisent souvent en raison d'un refroidissement inégal et peuvent affecter à la fois l' attrait esthétique 7 et la qualité fonctionnelle des produits, ce qui en fait une préoccupation majeure dans la fabrication.

Rôle de la conception du système de refroidissement des moules

Le système de refroidissement d'un moule contrôle la température pendant le processus de moulage. Un système mal conçu peut entraîner un refroidissement inégal, provoquant des différences de retrait et créant ces satanées marques d’évier.

Éléments clés d’une bonne conception d’un système de refroidissement

- Disposition des canaux de refroidissement : La conception 8 décalés ou leur personnalisation pour s'adapter à la forme du produit permet d'assurer un refroidissement uniforme. Cela arrête la surchauffe à certains endroits, ce qui évite les traces d'évier.

- Contrôle de la température : Il est très important de maintenir une température de moule constante. Différents matériaux nécessitent des températures spécifiques ; par exemple, les plastiques cristallins ont besoin de températures plus élevées pour moins rétrécir et cristalliser complètement.

| Matériel | Température du moule (°C) |

|---|---|

| Polystyrène (PS) | 50-70 |

| Polypropylène (PP) | 40-60 |

Optimiser la conception des produits

Les choix de conception affectent grandement les marques d’évier. En veillant à ce que les murs aient une épaisseur uniforme, le plastique se rétracte uniformément, réduisant ainsi ces marques gênantes.

- Épaisseur de paroi : Le passage de parois épaisses à des parois minces évite lentement les problèmes de retrait soudain.

- Conception des nervures : l'épaisseur des nervures doit généralement être de 0,6 à 0,8 fois l'épaisseur de la paroi. Cela répartit la contrainte de retrait.

Ajuster les paramètres du processus de moulage par injection

- Pression et temps de maintien : Une pression de maintien plus élevée équilibre la perte de volume pendant le refroidissement. Pour les murs épais, un temps de maintien plus long aide le plastique à refroidir et à conserver sa forme.

- Vitesse et température d'injection : une vitesse d'injection rapide permet de remplir rapidement la cavité, tandis que les bons ajustements de température évitent les problèmes de retrait.

Se concentrer sur ces domaines aide les fabricants à réellement améliorer la qualité des produits et à éliminer les défauts des marques d'évier. Pour plus d'informations sur l'optimisation des processus de moulage par injection 9 , consultez des ressources supplémentaires sur les pratiques modernes dans le domaine.

Comprendre ces éléments aide les concepteurs de moules à créer de meilleurs systèmes de refroidissement. L’avantage comprend des produits de meilleure qualité et une production plus efficace. Une meilleure conception améliore le produit et rend la fabrication plus fluide, aidant ainsi à la fois les fabricants et les consommateurs.

Un refroidissement irrégulier provoque des marques d'affaissement sur les pièces moulées.Vrai

Un refroidissement inégal entraîne des différences de retrait, entraînant des marques d'évier.

L'épaisseur des nervures doit être égale à l'épaisseur de la paroi.FAUX

L'épaisseur des nervures doit être 0,6 à 0,8 fois l'épaisseur de la paroi.

Quels matériaux sont les meilleurs pour minimiser les défauts des marques d’évier ?

Vous vous souvenez de la gêne occasionnée par les traces d'évier sur vos produits en plastique ? Je l'ai ressenti aussi ! Choisir les bons matériaux transforme la qualité et l’apparence de vos pièces moulées.

Pour réduire les traces d'évier, choisissez des matériaux tels que le polystyrène (PS) à faible taux de retrait. Ces matériaux assurent un refroidissement uniforme. Les traitements de séchage aident à réduire considérablement le retrait. Le retrait diminue considérablement.

Comprendre les marques d'évier

Je me souviens d’une époque où la date limite d’un projet était proche et où ces marques d’évier ennuyeuses semblaient prêtes à tout gâcher. Les marques d'évier se produisent lorsque la surface d'une pièce moulée s'effondre, généralement en raison de taux de refroidissement différentiels entre le noyau et la surface. Ceux-ci peuvent être minimisés en sélectionnant soigneusement des matériaux qui favorisent un refroidissement uniforme et offrent de faibles taux de retrait.

Sélection de matériaux à faible retrait

L'expérience m'a appris que le choix matériel a un impact sur le succès ou l'échec. L’un des moyens les plus efficaces de minimiser les traces d’enfoncement consiste à choisir des matériaux présentant des taux de retrait intrinsèquement faibles. Par exemple, le polystyrène (PS) 10 rétrécit généralement moins, ce qui le rend idéal pour obtenir des surfaces lisses et sans défauts.

| Matériel | Taux de retrait |

|---|---|

| Polystyrène (PS) | Faible |

| Polypropylène (PP) | Haut |

En revanche, le polypropylène (PP) 11 a tendance à rétrécir davantage, ce qui le rend moins adapté si la minimisation des traces d'évier est une préoccupation majeure.

Importance des traitements de séchage

Le séchage est vital. Une fois, je n'ai pas suffisamment séché le nylon et je me suis retrouvé avec de nombreuses pièces défectueuses. L’humidité présente dans les matières premières peut aggraver les problèmes de traces d’évier. Les matériaux comme le nylon nécessitent un séchage complet avant le traitement pour éviter l'expansion induite par l'humidité et le rétrécissement ultérieur. S'assurer que la matière première 12 est correctement séchée réduit la probabilité d'un retrait excessif.

Impact des matériaux sur le processus de moulage par injection

Le bon choix de matériau affecte de nombreux facteurs tels que la pression de maintien, la vitesse d'injection et la température. Le choix du bon matériau influence également les paramètres du processus tels que la pression de maintien, la vitesse d'injection et la température. Pour les plastiques cristallins, l’ajustement de la température du moule est crucial pour une cristallisation complète, réduisant ainsi le retrait volumique lors du refroidissement.

Intégration de la sélection des matériaux à la conception et au processus

Choisir le bon matériau ne consiste pas seulement à le sélectionner ; il s'agit de l'intégrer à votre conception et à votre processus. Le choix des matériaux ne doit pas être une décision isolée. Il doit s'intégrer à la conception du produit et aux paramètres de processus. Le maintien d'une épaisseur de paroi uniforme conduit à un refroidissement uniforme à travers le produit, minimisant ainsi les traces d'évier. Si une épaisseur différente est nécessaire, l’utilisation de changements progressifs dans l’épaisseur de la paroi permet de contrôler le retrait de manière uniforme.

En comprenant le lien entre les matériaux et la conception 13 , les fabricants peuvent élaborer des plans pour lutter efficacement contre les traces d'évier.

Le polystyrène a de faibles taux de retrait.Vrai

Le polystyrène est connu pour son retrait minimal, réduisant ainsi les traces d'évier.

Le polypropylène est idéal pour minimiser les marques d'évier.FAUX

Le polypropylène présente un retrait élevé, ce qui le rend moins adapté pour minimiser les traces d'évier.

Conclusion

Cet article traite des stratégies efficaces pour éliminer les traces d'enfoncement dans le moulage par injection, en se concentrant sur l'optimisation de la conception, les ajustements de processus, la sélection des matériaux et l'amélioration du système de refroidissement pour une qualité de produit améliorée.

-

Découvrez l'impact de la vitesse de refroidissement sur les défauts tels que les marques d'évier afin d'améliorer les stratégies de conception. ↩

-

Trouvez des stratégies pour améliorer les processus de moulage par injection et minimiser les défauts. ↩

-

Apprenez des techniques avancées d’optimisation des moules qui complètent la conception des nervures pour minimiser les défauts. ↩

-

Découvrez comment les canaux de refroidissement personnalisés améliorent la répartition de la température, réduisant ainsi le risque de traces d'évier. ↩

-

L'exploration de ce lien aide à comprendre l'impact de la sélection des matériaux sur la prévention des traces d'évier. ↩

-

Ce lien offre un aperçu des techniques de séchage efficaces essentielles à la prévention des défauts. ↩

-

Comprendre l'impact des marques d'évier sur l'apparence du produit peut aider à concevoir de meilleurs moules pour éviter ces défauts. ↩

-

Découvrez comment des canaux de refroidissement décalés peuvent fournir une répartition uniforme de la température pour éviter les traces d'évier. ↩

-

Explorez des méthodes de pointe pour améliorer les processus de moulage par injection et obtenir une meilleure qualité de produit. ↩

-

Découvrez pourquoi le faible taux de retrait du polystyrène en fait un excellent choix pour réduire les traces d'évier. ↩

-

Comprenez comment le taux de retrait plus élevé du polypropylène se compare à celui des autres plastiques. ↩

-

Découvrez pourquoi le séchage des matières premières est crucial pour prévenir les défauts liés à l'humidité. ↩

-

Découvrez comment la sélection des matériaux affecte les résultats du moulage par injection et la prévention des défauts. ↩