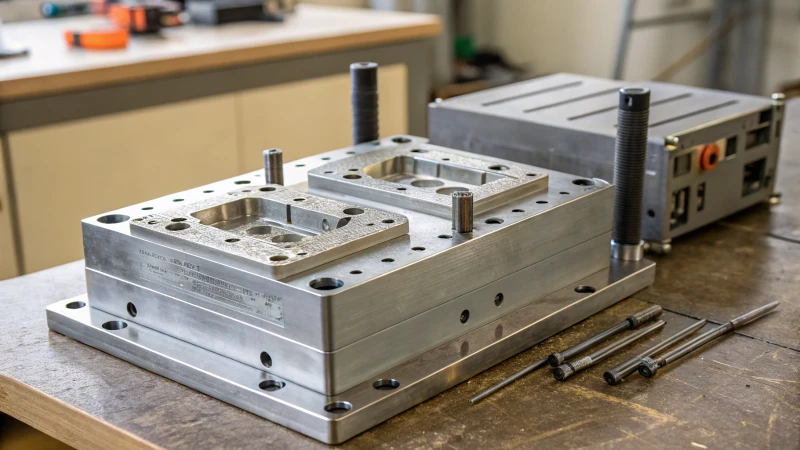

Choisir le bon matériau pour la fabrication de moules semble difficile, mais c'est une étape importante pour la réussite de votre projet. Regardons les choix ensemble !

Les meilleurs matériaux pour les moules comprennent le carbone, les alliages, l'acier rapide, la fonte, les métaux non ferreux, les alliages durs et les composites. Les choix de matériaux appropriés dépendent de la complexité du moule et des exigences de charge.

Je me souviens de mon premier projet de moule. Je me suis senti dépassé par les choix ! Différents matériaux offrent des qualités distinctes. Ces qualités aident ou nuisent à votre conception. Par exemple, l’acier à outils au carbone convient aux moules plus simples. Cependant, cela pose problème avec la précision. L'aluminium est une autre option. Il est léger et refroidit bien. Pourtant, il manque de force. La découverte de ces matériaux a changé mon approche. Ma créativité s'est épanouie. Le processus est devenu amusant. C’est devenu enrichissant.

L'acier est un choix privilégié pour les matériaux de fabrication de moules.Vrai

L'acier, y compris les types de carbone et d'alliage, est privilégié pour sa résistance et sa durabilité dans les applications de moulage.

Les métaux non ferreux ne conviennent pas aux moules.FAUX

Les métaux non ferreux peuvent être efficaces pour des applications de moules spécifiques, contrairement à cette affirmation.

- 1. Quelles sont les propriétés des aciers à outils au carbone pour la fabrication de moules ?

- 2. Comment les éléments d’alliage améliorent-ils les performances de l’acier moulé ?

- 3. Quel rôle jouent les métaux non ferreux dans la fabrication de moules ?

- 4. Pourquoi les alliages durs sont-ils si importants pour les moules de haute précision ?

- 5. Comment les matériaux composites peuvent-ils améliorer l’efficacité des moules ?

- 6. Quels facteurs devez-vous prendre en compte lors du choix des matériaux de moule ?

- 7. Conclusion

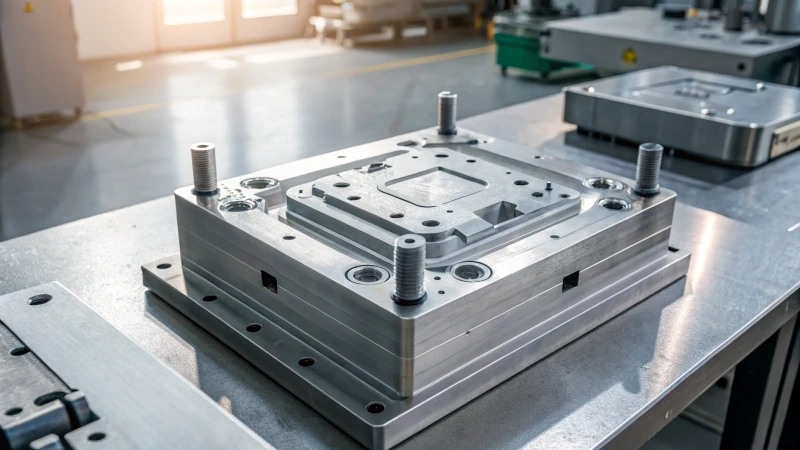

Quelles sont les propriétés des aciers à outils au carbone pour la fabrication de moules ?

Je travaille en tant que designer dans le monde de la fabrication de moules. J'apprécie vraiment les qualités particulières des aciers à outils au carbone. Ces matériaux ne se limitent pas à l’acier. Ils servent de base à mes projets. Discutons de leurs fonctionnalités intéressantes !

Les aciers à outils au carbone, essentiels pour la fabrication de moules, comprennent les aciers à haute teneur en carbone, faiblement alliés, fortement alliés et pour matrices de travail à chaud. Chaque type offre des propriétés uniques adaptées à des applications spécifiques, soulignant leur importance et leurs limites dans les processus de fabrication.

Comprendre les aciers à outils au carbone pour la fabrication de moules

Les aciers à outils au carbone sont importants pour la création de moules en raison de leurs propriétés uniques qui répondent à diverses applications. Ils appartiennent à des catégories telles que les aciers à haute teneur en carbone, faiblement alliés, fortement alliés et pour matrices de travail à chaud. Chacun a des utilisations et des limites spécifiques en matière de fabrication, ce qui a un impact significatif sur la réussite d'un projet.

Les aciers à faible teneur en carbone me rappellent de gentils géants ; ils ont une grande ductilité mais une dureté inférieure. Les aciers à haute teneur en carbone, en revanche, ressemblent à des guerriers coriaces : durs et résilients mais moins flexibles. C'est un équilibre délicat qui reflète les défis de conception.

Types d'aciers à outils au carbone

-

Aciers à outils à haute teneur en carbone

- Exemples : T7A – T12A

- Caractéristiques : Très dur après trempe ; idéal pour des moules simples sans charges lourdes.

- Applications : Je les utilise souvent pour de petits moules d'emboutissage, idéal pour les tôles fines.

- Limites : Comme moi après une journée fatigante, ils peuvent être délicats avec une faible trempabilité et une forte déformation par trempe.

-

Aciers à outils faiblement alliés

- Exemples : CrWMn, 9Mn2V

- Caractéristiques : Bonne trempabilité et résistance à l’usure grâce aux éléments d’alliage.

- Applications : Parfait pour les moules d’estampage à froid et d’extrusion grâce à ses dimensions stables.

-

Aciers à outils fortement alliés (acier rapide)

- Exemples : W18Cr4V, W6Mo5Cr4V2

- Caractéristiques : Haute dureté et résistance à l’usure ; idéal pour les moules complexes et les impacts lourds.

- Applications : je les choisis lorsque je travaille avec des plastiques contenant des charges dures comme la fibre de verre.

-

Acier de matrice de travail à chaud

- Exemples : 5CrNiMo, 5CrMnMo

- Caractéristiques : Excellentes performances à haute température ; résistant à la fatigue thermique.

- Applications : Crucial pour les moules de moulage sous pression en aluminium ; ils supportent des pressions élevées et chauffent bien.

Tableau comparatif des aciers à outils au carbone pour la fabrication de moules

| Type d'acier | Exemples | Niveau de dureté | Applications | Limites |

|---|---|---|---|---|

| Acier à outils à haute teneur en carbone | T7A – T12A | Haut | Moules simples, moules d'estampage | Mauvaise trempabilité, déformation importante |

| Acier à outils faiblement allié | CrWMn, 9Mn2V | Moyen-élevé | Marquage à froid, moules de haute précision | Résistance à l'usure modérée |

| Acier à outils hautement allié | W18Cr4V | Très élevé | Outils à grande vitesse, moules complexes | Cher |

| Acier de matrice de travail à chaud | 5CrNiMo | Haut | Moules de moulage sous pression ; résiste aux températures élevées | Disponibilité limitée |

Considérations clés lors de la sélection des aciers à outils au carbone

Lors de la sélection de l'acier à outils au carbone approprié pour la fabrication de moules, tenez compte de facteurs tels que :

- Exigences de charge : Connaître la charge du moule est essentiel ; cela m'aide à choisir un acier qui résiste à la pression.

- Complexité de la conception de moules : les conceptions complexes nécessitent souvent davantage d'alliages pour des performances optimales : la conception, c'est comme créer un chef-d'œuvre où chaque détail compte !

- Résistance thermique : Pour les températures élevées, je fais confiance aux aciers pour matrices de travail à chaud en raison de leur résistance supérieure à la fatigue thermique, de véritables bêtes de somme !

Pour en savoir plus sur les matériaux de moulage et leurs applications dans diverses industries, consultez ces ressources : propriétés des matériaux 1 , processus de fabrication de moules 2 .

Les aciers à outils à haute teneur en carbone conviennent uniquement aux moules simples.Vrai

Les aciers à outils à haute teneur en carbone comme T7A - T12A sont conçus pour des moules simples, offrant une dureté élevée mais une trempabilité limitée.

Les aciers à outils faiblement alliés offrent une faible résistance à l’usure.FAUX

Les aciers à outils faiblement alliés améliorent la résistance à l'usure grâce à leurs éléments d'alliage, ce qui les rend adaptés aux moules d'emboutissage à froid.

Comment les éléments d’alliage améliorent-ils les performances de l’acier moulé ?

Vous êtes-vous déjà demandé comment les éléments en alliage transforment l'acier moulé de bon à extraordinaire ? Je veux vous parler de mon voyage dans le monde intéressant de l'acier moulé et de la façon dont ces éléments changent vraiment tout.

Les éléments d'alliage améliorent l'acier des moules en augmentant la dureté, la ténacité, la résistance à l'usure et la stabilité thermique, permettant ainsi aux moules complexes de supporter efficacement des applications à fortes contraintes.

Comprendre les éléments d'alliage

J'ai exploré l'acier moulé et découvert les éléments d'alliage comme champions cachés. Ces éléments rejoignent les métaux de base et améliorent inlassablement des caractéristiques telles que la dureté, la ténacité, la résistance à l'usure et l'usinabilité. Ils transforment l’acier ordinaire en quelque chose d’extraordinaire.

Regardez les aciers à outils faiblement alliés. L'ajout de chrome et de manganèse a transformé ma compréhension. Ces éléments améliorent réellement la trempabilité et la ténacité. Ils permettent de créer des moules aux formes complexes qui supportent des contraintes opérationnelles élevées. Je me souviens avoir travaillé sur un projet avec des conceptions détaillées pour un nouveau produit. Ces améliorations nous ont aidés à atteindre une précision au-delà de nos attentes.

Types d'acier pour moules et leurs éléments d'alliage

| Type d'acier pour moule | Éléments d'alliage courants | Propriétés clés améliorées |

|---|---|---|

| Acier à outils au carbone | Carbone | Dureté élevée après trempe |

| Acier à outils faiblement allié | Chrome, Manganèse | Trempabilité et ténacité améliorées |

| Acier à outils hautement allié | Tungstène, Molybdène | Haute dureté, résistance à l'usure |

| Acier de matrice de travail à chaud | Nickel, Molybdène | Haute résistance et ténacité à températures élevées |

| Acier de moule en plastique | Nickel, Chrome | Bonnes performances de traitement et déformation minimale |

| Fonte ductile | Silicium | Résistance et résistance accrues |

J'ai étudié les aciers rapides comme le W18Cr4V et j'ai été émerveillé par le tungstène. Cela améliore vraiment la dureté du rouge. Cette fonctionnalité est inestimable pour les moules confrontés à des matériaux de découpe à grande vitesse ou abrasifs, tels que la fibre de verre dans l'injection plastique. Il met en évidence la planification minutieuse nécessaire pour sélectionner le bon acier pour des tâches spécifiques.

Le rôle des éléments d’alliage dans la performance

-

Dureté : Ma première leçon a porté sur le pouvoir des éléments d'alliage pour augmenter la dureté de l'acier du moule. L'ajout de vanadium entraîne une formation fine de carbure, ce qui se traduit par une dureté et une résistance à l'usure fantastiques. Je me souviens d'un projet où atteindre une dureté spécifique était crucial pour le succès.

-

Ténacité : La ténacité est vitale pour les aciers pour moules confrontés à des charges d'impact. Le nickel se distingue car il améliore la ténacité et prévient les fissures sous contrainte. Je me souviens avoir appliqué ces connaissances dans des discussions de conception visant la durabilité.

-

Trempabilité : L'apprentissage de la trempabilité a été révélateur. Le chrome améliore cette caractéristique, permettant à l'acier d'atteindre la dureté souhaitée tout au long de la trempe. Ceci est bénéfique pour les formes complexes avec lesquelles je travaille souvent.

-

Résistance à l'usure : L'ajout de molybdène peut grandement améliorer la résistance à l'usure dans les moules confrontés à des matériaux abrasifs en production.

-

Stabilité thermique : La cohérence à différentes températures est importante. Grâce aux éléments d'alliage, il est possible d'améliorer la stabilité thermique et d'éviter les déformations causées par la chaleur. C’est quelque chose que je considère fréquemment.

Ces améliorations permettent aux concepteurs de sélectionner le meilleur acier pour les applications, garantissant ainsi longévité et fiabilité.

Implications pratiques pour les concepteurs de produits

En tant que concepteur de produits, la compréhension des avantages spécifiques des éléments d'alliage a changé mon processus de choix des matériaux de moule. Par exemple, dans la conception de produits électroniques grand public – exigeant à la fois précision et durabilité – je trouve que les aciers à outils fortement ou faiblement alliés avec des éléments spécifiques donnent souvent de meilleurs résultats que les aciers au carbone simples.

Pour en savoir plus sur les types d'aciers pour moules et leurs utilisations, consultez les ressources sur les caractéristiques des aciers pour moules 3 ou les effets des éléments d'alliage 4 . Ces informations ont été très utiles pour améliorer mes conceptions et optimiser les processus de production.

Les éléments d'alliage améliorent la ténacité et la dureté de l'acier moulé.Vrai

L'ajout d'éléments d'alliage améliore la ténacité et la dureté, cruciales pour l'acier pour moules utilisé dans les applications à fortes contraintes, évitant ainsi les défaillances pendant le fonctionnement.

Les aciers rapides conservent leur dureté à des températures élevées.Vrai

Les aciers rapides comme le W18Cr4V conservent leur dureté sous l'effet de la chaleur, ce qui les rend idéaux pour les outils de coupe à grande vitesse et les moules dans des conditions exigeantes.

Quel rôle jouent les métaux non ferreux dans la fabrication de moules ?

Avez-vous déjà réfléchi à la manière dont les matériaux que nous sélectionnons influencent l'efficacité et les performances de la création de moules ? Plongeons dans le rôle intéressant des métaux non ferreux et découvrons comment ils laissent une marque notable sur nos projets. Les métaux non ferreux comptent vraiment.

Les métaux non ferreux comme le cuivre et l'aluminium sont cruciaux dans la fabrication de moules en raison de leurs propriétés antirouille et légères, améliorant l'efficacité des moules et les performances globales de l'usine.

Importance des métaux non ferreux dans la fabrication de moules

Les métaux non ferreux jouent un rôle clé dans la fabrication de moules en raison de leurs caractéristiques particulières. Ils ne contiennent pas de fer comme les métaux ferreux. Les métaux non ferreux offrent des avantages tels qu’ils résistent à la rouille, sont plus légers et conduisent bien l’électricité.

1. Alliages de cuivre

Le bronze au béryllium est un matériau que j'aime beaucoup. Il est non seulement solide, mais il possède également une incroyable conductivité thermique. Une fois, j'ai travaillé sur un projet nécessitant des moules refroidissant rapidement pendant le moulage par injection. Les inserts en bronze au béryllium évacuent efficacement la chaleur du plastique chaud, réduisant ainsi considérablement le temps de chaque cycle. La flexibilité de cet alliage est très utile dans les pièces nécessitant des mécanismes de réarmement élastiques.

2. Alliages d’aluminium

Les alliages d’aluminium changent la donne. Ils pèsent moins et conduisent bien la chaleur, ce qui les rend idéaux pour les moules que nous manipulons ou déplaçons souvent. Ils sont parfaits pour réduire le poids.

| Taper | Principales fonctionnalités | Applications |

|---|---|---|

| Fonte d'aluminium | Faible densité, bonne conductivité thermique | Pièces structurelles auxiliaires |

| Alliage d'aluminium | Léger, facile à usiner | Moules avec des exigences de charge inférieures |

Cependant, ces alliages ont une résistance moindre et conviennent donc mieux aux utilisations moins exigeantes.

3. Alliages durs

Les alliages durs comme le carbure de tungstène sont les super-héros de la fabrication de moules. Ils résistent à l'usure et sont incroyablement durs, ce qui est essentiel pour des moules très précis et des travaux d'emboutissage rapides. J'utilise des alliages durs pour les composants critiques comme les poinçons ; cela prolonge vraiment la durée de vie des moules.

Matériaux composites dans la fabrication de moules

L’arrivée des matériaux composites dans la fabrication de moules m’enthousiasme. Les plastiques renforcés, tels que le plastique renforcé de fibres de verre (GFRP) et le plastique renforcé de fibres de carbone (CFRP), sont devenus mes meilleurs choix pour des solutions légères mais solides.

| Type de matériau | Avantages | Cas d'utilisation typiques |

|---|---|---|

| PRV | Haute résistance à la corrosion, léger | Petits prototypes de moules à injection |

| CFRP | Rapport résistance/poids exceptionnel | Fabrication rapide de moules |

Ces matériaux accélèrent considérablement le prototypage et réduisent considérablement le temps de développement des moules.

Applications des métaux non ferreux dans la fabrication de moules

En explorant davantage les applications, je trouve des métaux non ferreux partout dans la fabrication de moules :

- Moules d'injection : l'utilisation d'alliages de cuivre pour les inserts améliore l'efficacité du refroidissement ; J'ai vu ce succès dans de nombreux projets.

- Moules de moulage sous pression : les alliages d'aluminium créent des conceptions plus légères tout en conservant la fonctionnalité ; c’est crucial lorsque nous avons besoin d’efficacité.

- Moules de précision : les alliages durs offrent une résistance sous des contraintes élevées ; voir un moule fonctionner parfaitement dans le temps est vraiment satisfaisant.

Conclusion sur le rôle des métaux non ferreux

L’apprentissage des particularités des métaux non ferreux a changé mon travail. Ils améliorent non seulement les performances des moules, mais augmentent également l’efficacité de la fabrication. Je vous invite à en apprendre davantage sur le rôle des alliages métalliques 5 ou des matériaux composites dans la fabrication 6 . Les bons choix de matériaux peuvent vraiment propulser vos créations vers de nouveaux sommets !

Les métaux non ferreux améliorent les performances des moules lors de la fabrication.Vrai

Les métaux non ferreux améliorent l'efficacité et les performances des moules en raison de leurs propriétés uniques, ce qui les rend essentiels dans diverses applications de fabrication.

Les alliages d'aluminium sont les métaux non ferreux les plus résistants disponibles.FAUX

Bien que les alliages d'aluminium soient légers, ils ont généralement une résistance inférieure à celle d'autres options non ferreuses comme les alliages durs et les alliages de cuivre.

Pourquoi les alliages durs sont-ils si importants pour les moules de haute précision ?

Avez-vous déjà réfléchi à la raison pour laquelle les alliages durs sont si importants pour les moules de haute précision ? Les alliages durs sont essentiels dans le monde manufacturier. Ils contribuent vraiment à façonner l’industrie.

Les alliages durs sont essentiels pour les moules de haute précision en raison de leur dureté, de leur résistance à l'usure et de leur stabilité thermique exceptionnelles. Ces attributs améliorent les performances et la longévité des moules, ce qui les rend essentiels pour les processus de fabrication exigeants.

Comprendre les alliages durs

Dans l’industrie du moule, les alliages durs présentent des propriétés étonnantes. Composés de composés puissants comme le carbure de tungstène et le carbure de titane, ils jouent un rôle crucial dans les moules de haute précision. Leurs caractéristiques permettent non seulement aux moules de durer plus longtemps, mais améliorent également les performances dans de nombreuses applications.

Les caractéristiques critiques des alliages durs comprennent :

- Haute dureté : Un moule peut conserver sa forme et sa précision même dans des conditions difficiles. C'est la force de la dureté. Comme un ami fiable, il ne déçoit jamais.

- Bonne résistance à l'usure : les alliages durs combattent l'abrasion des matériaux à l'intérieur du moule. Cela augmente la durée de vie du moule et réduit les temps d'arrêt.

- Dureté rouge élevée : Ces alliages restent solides à haute température. Cela les rend parfaits pour des tâches rapides et précises, semblables à celles d’un expert travaillant sous pression.

- Stabilité chimique : les alliages durs fonctionnent bien lorsqu'ils sont exposés à divers produits chimiques, préservant ainsi l'intégrité du moule pendant la production.

Applications dans les moules de haute précision

Les alliages durs sont essentiels dans les produits moulés complexes. Ils sont importants pour les pièces essentielles des moules de haute précision. Voici une répartition de leurs applications :

| Composant | Fonction | Matériel utilisé |

|---|---|---|

| Poinçons | Utilisé dans les opérations d’emboutissage pour façonner des matériaux sous haute pression. | Carbure de tungstène |

| Moules concaves | Indispensable pour réaliser des designs et des formes complexes dans des produits moulés. | Carbure de titane |

| Insertions | Améliorez la conductivité thermique et améliorez le refroidissement pendant le moulage par injection. | Bronze au béryllium |

Dans les moules d’ultra-précision, les alliages durs contribuent à répondre à des normes de produits strictes, comme celles requises pour les composants électroniques. Ils augmentent la qualité des produits et réduisent les déchets.

Défis liés à l'utilisation d'alliages durs

L’utilisation d’alliages durs pose certains défis :

- Fragilité : Leur extrême dureté peut les amener à se fissurer sous contrainte. Même les plus forts ont leurs limites.

- Transformation difficile : L'usinage de ces alliages nécessite des techniques et des outils spéciaux, ce qui augmente souvent les coûts de production. C'est comme trouver son chemin sur une route difficile ; les bons outils sont nécessaires.

- Coût : Le prix des alliages durs est souvent plus élevé que celui des autres matériaux, ce qui peut être intimidant lors de la planification des coûts des projets de fabrication.

Conclusion sur le rôle des alliages durs

En tant que concepteur de moules, le choix des matériaux pour les moules de haute précision nécessite de la réflexion. Les alliages durs offrent de grands avantages, mais leurs défis doivent également être pris en compte. Comprendre ces facteurs est essentiel pour les experts comme nous qui visent de meilleures performances tout en maîtrisant les coûts. Pour plus de détails sur la sélection des matériaux, explorez les matériaux avancés 7 .

Les alliages durs améliorent la durabilité et la précision des moules.Vrai

Les propriétés uniques des alliages durs, telles qu'une dureté et une résistance à l'usure élevées, améliorent considérablement la durabilité et la précision des moules de haute précision.

Les alliages durs sont peu coûteux par rapport aux autres matériaux.FAUX

Malgré leurs avantages, les alliages durs sont généralement plus chers que les matériaux alternatifs, ce qui a un impact sur les budgets de fabrication.

Comment les matériaux composites peuvent-ils améliorer l’efficacité des moules ?

Vous êtes-vous déjà demandé comment les matériaux composites transformaient la fabrication de moules ? J'ai! Les composites apportent de nouveaux niveaux d’efficacité et de performances. Ces matériaux améliorent les processus de manière inattendue.

Les matériaux composites améliorent l'efficacité des moules grâce à leur légèreté, leur haute résistance et leurs excellentes propriétés thermiques, permettant une production plus rapide et une manipulation plus facile, ce qui les rend idéaux pour la conception et les processus de moules modernes.

Comprendre les matériaux composites dans la fabrication de moules

Les matériaux composites transforment véritablement la fabrication de moules. Ils offrent un mélange fantastique de durabilité, de poids réduit et de résistance à des températures plus élevées. Pas comme les options traditionnelles.

Les matériaux de moulage en plastique renforcé sont incroyables. Le plastique renforcé de fibres de verre (GFRP) et le plastique renforcé de fibres de carbone (CFRP) constituent des choix fantastiques. Lorsque j’ai travaillé sur un petit prototype de moule à injection, l’utilisation de ces composites a tout changé. Les moules sont devenus plus légers et plus résistants. Les projets se sont terminés plus rapidement qu’avant.

Les matériaux composites sont faciles à traiter et à modifier. Je me souviens de l’époque où des changements de conception rapides étaient nécessaires. Les matériaux flexibles ont sauvé la mise ! Cette flexibilité est vitale pour des designers comme Jacky. Les moules doivent non seulement être beaux, mais aussi bien fonctionner dans une production à grande échelle.

Avantages des matériaux composites

légers

réduisent le poids du moule. Ils sont beaucoup plus faciles à manipuler et à transporter. Fini les difficultés à soulever !

Résistance spécifique élevée

Ils offrent un excellent rapport résistance/poids. Concevez des formes complexes sans ajouter de kilos en trop.

résistant à la corrosion

résistent aux attaques chimiques. Parfait pour les environnements de production difficiles. Un vrai soulagement pour toutes les personnes impliquées !

Applications des matériaux composites

J'ai vu comment les composites fonctionnent dans différents moules :

Moulages par injection : dans les productions à grand volume, les composites raccourcissent les temps de refroidissement. Chaque seconde compte dans des délais serrés.

Composites à base de céramique : ils fonctionnent bien pour les tâches à haute température comme le moulage par injection de céramique. Les céramiques renforcées de fibres de carbure de silicium (SiC/SiC) résistent à des conditions extrêmement difficiles. Je m'émerveille de voir comment ils supportent des environnements intenses.

Dans les tâches nécessitant un chauffage et un refroidissement rapides, les composites améliorent les temps de cycle. Par exemple, le bronze au béryllium dans les inserts de moule excelle dans la dissipation thermique. Une conductivité thermique élevée garantit l’efficacité !

L'avenir de l'efficacité des moules avec les composites

En ce qui concerne l'avenir du secteur manufacturier, les matériaux composites joueront probablement un rôle plus important. Leur légèreté et leurs excellentes performances réduisent les coûts énergétiques et les émissions. Cela profite à la fois à l’environnement et aux finances !

En résumé, comprendre comment les composites améliorent l’efficacité des moules est crucial pour les fabricants et les ingénieurs. Curieux de connaître des applications ou des avantages spécifiques ? Explorez les techniques composites avancées . Adoptons ensemble ces matériaux innovants !

Comprendre les matériaux composites dans la fabrication de moules

Les matériaux composites sont des héros méconnus dans la fabrication de moules. Je suis vraiment enthousiasmé par leur potentiel. Quand j’ai découvert ces matériaux pour la première fois, cela m’a surpris. Ils offrent un mélange unique de légèreté, de solidité incroyable et de résistance thermique remarquable. Les matériaux traditionnels ont vraiment du mal à rivaliser avec cette combinaison. Ce mélange permet d'obtenir des cycles de production plus rapides. Cela facilite probablement la vie des designers comme moi.

Avantages des matériaux composites

- Légèreté : Les composites réduisent le poids global des moules, les rendant plus faciles à manipuler et à transporter.

- Résistance spécifique élevée : Ils offrent un rapport résistance/poids plus élevé que les matériaux traditionnels, permettant la conception de formes plus complexes sans poids supplémentaire.

- Résistance à la corrosion : les composites résistent aux attaques chimiques, ce qui est particulièrement bénéfique dans les environnements où les moisissures peuvent être exposées à des matériaux ou à des conditions difficiles.

| Propriété | Matériaux composites | Matériaux traditionnels |

|---|---|---|

| Poids | Léger | Plus lourd |

| Force | Résistance spécifique élevée | Variable |

| Résistance à la corrosion | Excellent | Limité |

| Flexibilité de traitement | Haut | Modéré à faible |

Applications des matériaux composites

Les matériaux composites trouvent des applications dans différents types de moules :

- Moules d'injection : En particulier dans la production en grand volume où des temps de cycle rapides sont cruciaux, les composites peuvent améliorer l'efficacité en réduisant les temps de refroidissement grâce à leurs propriétés de conductivité thermique.

- Composites à base de céramique : Les céramiques renforcées de fibres de carbure de silicium (SiC/SiC) conviennent aux applications à haute température comme le moulage par injection de céramique. Ils maintiennent leur intégrité dans des conditions extrêmes et résistent efficacement à l’usure et à l’érosion chimique.

Dans les applications nécessitant des cycles de chauffage et de refroidissement rapides, les propriétés thermiques des composites peuvent conduire à des temps de cycle améliorés, améliorant ainsi la productivité. Par exemple, le bronze au béryllium a été utilisé dans les inserts de moules où la dissipation thermique est critique en raison de sa conductivité thermique élevée.

L'avenir de l'efficacité des moules avec les composites

À mesure que les industries évoluent vers des pratiques plus durables, le rôle des matériaux composites dans la fabrication de moules va probablement s'étendre. Leur légèreté et leurs performances supérieures contribuent non seulement à réduire les coûts énergétiques pendant la production, mais également à réduire les émissions pendant le transport et la manutention.

En conclusion, comprendre comment les matériaux composites peuvent améliorer l’efficacité des moules est vital pour les professionnels de la fabrication et de l’ingénierie. Pour en savoir plus sur les applications ou les avantages spécifiques des composites dans la conception de moules, envisagez d'explorer des techniques composites avancées 8 ou des études de cas sur l'amélioration de l'efficacité des moules 9 .

Les matériaux composites sont plus lourds que les matériaux de moulage traditionnels.FAUX

Cette affirmation est fausse ; les matériaux composites sont légers, ce qui rend les moules plus faciles à manipuler.

Les composites améliorent les temps de refroidissement des moules grâce à leur conductivité thermique élevée.Vrai

Cette affirmation est vraie ; les composites améliorent l’efficacité du refroidissement, conduisant à des cycles de production améliorés.

Quels facteurs devez-vous prendre en compte lors du choix des matériaux de moule ?

La sélection des bons matériaux de moule transforme considérablement la fabrication. Les fabricants ne se concentrent pas uniquement sur l’efficacité. Ils visent à créer des produits durables. Partager mes connaissances issues de mes expériences pourrait être utile.

Tenez compte de la résistance, de la ténacité, du coût, du volume de production, de la finition, des tolérances, des facteurs environnementaux et de la facilité de fabrication lors du choix des matériaux de moule, car ces aspects influencent les performances et la longévité du moule.

Comprendre le rôle des matériaux de moulage

Lorsque j’ai commencé mon parcours dans la conception de produits, j’ai rapidement compris que le choix des bons matériaux de moule n’était pas seulement une décision technique. C’était presque comme choisir les ingrédients d’une recette. Chaque facteur joue un rôle important dans le succès du plat final – ou du produit –. Voici ce que j'ai appris au fil des années :

1. Propriétés mécaniques

La résistance , la dureté et la ténacité sont des qualités mécaniques de base qui déterminent dans quelle mesure un matériau peut gérer les contraintes de moulage. Par exemple, dans un projet portant sur le moulage par injection de plastique et les charges en fibre de verre, j'ai découvert les aciers rapides comme le W18Cr4V. Ils ont bien fonctionné grâce à leur grande résistance à l’usure.

| Propriété | Type de matériau | Exemple | Application |

|---|---|---|---|

| Dureté | Acier à outils hautement allié | W6Mo5Cr4V2 | Moules complexes |

| Dureté | Fonte ductile | QT500-7 | Moules à charge d'impact |

| Résistance thermique | Acier de matrice de travail à chaud | 5CrNiMo | Moules de moulage sous pression |

Apprenez-en davantage sur les propriétés mécaniques dans le cadre des considérations relatives à la résistance des matériaux 10 .

2. Considérations relatives aux coûts

Lors de la gestion des budgets, le coût est devenu un facteur important dans mes décisions. Même si les aciers fortement alliés offraient d'excellentes performances, ils se sont révélés coûteux par rapport à des matériaux comme la fonte grise. Je me souviens d’une époque où le choix de matériaux moins chers nous faisait économiser beaucoup d’argent sans trop de baisse de qualité.

3. Volumes de production

Le volume de production attendu affecte le choix des matériaux. Pour les petites séries, les plastiques renforcés constituent une solution rapide et rentable. Mais, pour une production en grand volume, le choix de l'acier rapide ou des aciers pour travail à chaud était judicieux en raison de leur résistance et de leur longue durée de vie.

4. Finition requise et tolérances

Chaque application nécessite différents niveaux de finition et de précision. J'ai travaillé avec des aciers pour moules en plastique, comme le P20, qui offraient une grande capacité de finition de surface pour des conceptions détaillées. Comprendre ce dont mon produit final avait besoin m'a aidé à choisir judicieusement les matériaux.

Découvrez-en davantage sur la finition pour obtenir la précision du moule 11 .

5. Facteurs environnementaux

L’environnement opérationnel est vraiment crucial. Si les moules entrent en contact avec des substances corrosives, des matériaux présentant une bonne résistance à la corrosion, tels que les alliages de cuivre ou les matériaux composites, deviennent essentiels. Ces choix affectent grandement la durée de vie du moule.

6. Fabrication et transformation

La facilité de fabrication est un autre aspect important. Certains matériaux sont plus difficiles à usiner que d’autres et trouver le bon équilibre entre usinabilité et performances est délicat. J'ai eu affaire à des alliages durs qui fonctionnaient bien mais étaient difficiles à travailler.

Explorez davantage les défis de traitement dans les techniques de fabrication 12 .

En considérant ces facteurs sur la base de mes expériences, j'ai réussi à prendre des décisions intelligentes qui améliorent la productivité et la qualité des produits dans mes processus de moulage.

Les aciers rapides sont idéaux pour les applications de moules à fort impact.Vrai

Les aciers rapides comme le W18Cr4V offrent une excellente résistance à l'usure, ce qui les rend adaptés aux moules soumis à des charges d'impact élevées, en particulier dans le moulage par injection plastique.

Le coût est le seul facteur à prendre en compte lors du choix des matériaux de moulage.FAUX

Même si le coût est important, ce n’est pas le seul facteur ; les propriétés mécaniques, le volume de production et les conditions environnementales influencent également de manière significative le choix des matériaux.

Conclusion

Explorez les matériaux essentiels à la fabrication de moules, notamment les aciers à outils au carbone, les métaux non ferreux, les alliages durs et les composites. Chaque matériau offre des avantages uniques adaptés à des applications spécifiques.

-

Découvrez les caractéristiques détaillées et les applications des aciers à outils au carbone pour prendre des décisions efficaces en matière de prise de moules. ↩

-

Explorez les différences entre les aciers à outils à haute teneur en carbone et faiblement alliés pour les applications de moules. ↩

-

Comprendre ces informations peut vous aider à optimiser la conception de vos moules pour de meilleures performances et durabilité. ↩

-

Acquérez des connaissances plus approfondies sur les propriétés des matériaux et leurs implications dans les processus de fabrication. ↩

-

Explorez ce lien pour découvrir des informations détaillées sur les avantages de l'utilisation de métaux non ferreux dans les processus de fabrication de moules. ↩

-

Cliquez ici pour en savoir plus sur les applications spécifiques des alliages d'aluminium dans la fabrication de moules. ↩

-

Explorez ce lien pour découvrir des stratégies approfondies de sélection de matériaux qui améliorent les performances et la durabilité des moules. ↩

-

Ce lien fournit des informations détaillées sur les techniques composites avancées qui peuvent vous aider à améliorer la conception de vos moules. ↩

-

Découvrez des études de cas qui démontrent comment les composites ont amélioré l'efficacité des moules dans des applications réelles. ↩

-

Ce lien offre des informations détaillées sur la sélection des matériaux pour les moules, vous assurant ainsi de choisir judicieusement en fonction des besoins de votre projet. ↩

-

Découvrez les dernières avancées en matière de matériaux et de techniques de moulage qui peuvent améliorer vos processus de fabrication. ↩

-

Découvrez des techniques de fabrication efficaces qui peuvent vous aider à rationaliser votre processus de production de moules. ↩