Je me souviens de la première fois où j'ai été confronté à la tâche ardue de concevoir un composant complexe par moulage par injection. C'était comme résoudre un puzzle aux mille pièces mobiles.

Les meilleures techniques pour créer des structures complexes en moulage par injection comprennent l'analyse du flux de moule, les matériaux avancés, les inserts de moule imprimés en 3D et l'utilisation de contre-dépouilles et d'actions latérales pour améliorer la précision et l'efficacité des conceptions complexes.

La maîtrise de ces techniques peut tout changer. Imaginez transformer une simple esquisse en un produit concret répondant à des exigences à la fois esthétiques et fonctionnelles. Voyons comment chaque méthode peut sublimer nos créations. L'analyse du flux de matière dans le moule me permet de prédire le remplissage du moule par les matériaux, tandis que les matériaux avancés ouvrent la voie à de nouvelles possibilités. L'impression 3D pour les inserts de moule m'offre une grande flexibilité en matière de prototypage, et l'intégration de contre-dépouilles et de mouvements latéraux me permet de réaliser des angles et des détails complexes. Ces étapes ne sont pas de simples rouages du processus : elles constituent l'essence même de la création d'un objet véritablement remarquable.

L'analyse du flux de moule améliore l'efficacité du moulage par injection.Vrai

Il permet de prévoir et d'optimiser le flux de matériaux, réduisant ainsi les défauts.

L'impression 3D ne peut pas être utilisée pour les inserts de moules en moulage par injection.FAUX

L'impression 3D est utilisée pour créer des inserts de moules sur mesure, ce qui améliore la flexibilité de conception.

- 1. Comment l'analyse du flux de moulage améliore-t-elle la conception complexe ?

- 2. Quel rôle jouent les matériaux avancés dans le moulage par injection ?

- 3. Comment l'impression 3D peut-elle améliorer la complexité des inserts de moules ?

- 4. Pourquoi les contre-dépouilles et les opérations latérales sont-elles essentielles pour les pièces complexes ?

- 5. Quelles sont les erreurs courantes à éviter dans la conception de moules complexes ?

- 6. Conclusion

Comment l'analyse du flux de moulage améliore-t-elle la conception complexe ?

Vous êtes-vous déjà demandé comment ces gadgets en plastique complexes parviennent à être toujours parfaits ?

L'analyse du flux de moulage permet aux concepteurs de visualiser le comportement du plastique fondu dans les moules, d'identifier rapidement les problèmes de conception, d'optimiser l'utilisation des matériaux et d'accroître l'efficacité de la production, ce qui se traduit par des produits de haute qualité avec moins de complications et de coûts.

La science derrière l'analyse de la fluidité des moules

Lorsque j'ai commencé à m'intéresser à la conception de moules, le processus me semblait un art mystérieux. Mais l'analyse du flux de matière a tout changé. C'est comme avoir une boule de cristal qui utilise un logiciel avancé¹ pour simuler le parcours du plastique fondu dans le moule. Imaginez pouvoir repérer des problèmes comme les bulles d'air² ou les lignes de soudure avant même le lancement de la production.

| Aspect de simulation | Avantages |

|---|---|

| Motif de remplissage | Optimise le flux de matériaux |

| Temps de refroidissement | Réduit les temps de cycle |

| Points de pression | Empêche la déformation des pièces |

Optimisation de l'utilisation des matériaux

Je me souviens d'un projet où l'on ajustait constamment l'épaisseur des parois pour obtenir un résultat parfait. L'analyse du flux de moulage, c'est comme avoir un sixième sens pour prédire comment le plastique remplit le moule. On peut ainsi ajuster parfaitement l'emplacement des points d'injection et l'épaisseur des parois, ce qui réduit non seulement les déchets, mais renforce aussi l' intégrité structurelle du produit final. Que des avantages !

Amélioration de la qualité et de l'efficacité des produits

Avant d'utiliser l'analyse de l'écoulement du moule, je me retrouvais souvent pris dans le cycle frustrant des essais et erreurs. Maintenant, c'est comme tricher ! En identifiant les défauts avant même qu'ils n'apparaissent, je peux garantir que chaque pièce est non seulement esthétique, mais aussi parfaitement fonctionnelle. Cette approche proactive réduit considérablement les délais de production en éliminant les phases de test interminables.

De plus, la visualisation des problèmes liés aux canaux de refroidissement grilles permet aux ingénieurs d'optimiser les procédés pour un refroidissement et une solidification efficaces. Moins de défauts, une plus grande homogénéité : voilà de quoi ravir tout concepteur.

L'adoption de l'analyse du flux de moule a non seulement amélioré notre capacité à fournir des produits de haute qualité, mais nous a également donné un avantage concurrentiel sur le marché en garantissant une production plus rapide et plus rentable.

L'analyse du flux de moulage permet de réduire le gaspillage de matériaux.Vrai

Il optimise l'utilisation des matériaux en ajustant l'épaisseur des parois et l'emplacement des points d'entrée.

L'analyse du flux de moulage accroît le besoin d'essais physiques.FAUX

Elle réduit le besoin de tests physiques en prédisant les défauts précocement.

Quel rôle jouent les matériaux avancés dans le moulage par injection ?

Imaginez un monde où les composants en plastique sont non seulement fonctionnels, mais aussi d'une conception remarquable et d'une grande efficacité. C'est la promesse des matériaux avancés en matière de moulage par injection.

Les matériaux avancés révolutionnent le moulage par injection en améliorant les performances, en réduisant les coûts et en permettant des conceptions complexes avec une meilleure stabilité thermique, une durabilité accrue et une précision supérieure, ce qui conduit à des composants de haute qualité.

Comprendre les matériaux avancés dans le moulage par injection

Ayant passé des années dans l'industrie du moule, j'ai pu constater de visu le pouvoir transformateur des matériaux avancés en moulage par injection. Vous souvenez-vous de ma première rencontre avec les polymères haute performance comme le PEEK et le PEI ? C'était comme découvrir un univers de possibilités insoupçonnées. Ces matériaux, conçus pour résister à des conditions extrêmes, permettent de fabriquer des composants à la fois robustes et fiables. J'ai notamment travaillé sur un projet pour l'aérospatiale où les propriétés mécaniques exceptionnelles du PEEK ont été un atout majeur, bien que souvent méconnu.

| Matériel | Avantages | Applications |

|---|---|---|

| COUP D'OEIL | Haute stabilité thermique, résistance | Aérospatiale, automobile |

| Île-du-Prince-Édouard | Résistance à la flamme, stabilité dimensionnelle | Composants électriques |

Améliorer la flexibilité de conception

Les matériaux avancés m'ont permis de repousser les limites du possible en matière de moulage par injection traditionnel. Je me souviens d'avoir travaillé sur un projet complexe pour un client du secteur de l'électronique grand public ; l'utilisation de matériaux composites obtenir un mélange parfait de légèreté et de robustesse, une solution idéale pour ce projet.

Amélioration de la qualité des produits

La précision offerte par les matériaux de pointe a été essentielle à mon travail. Lors de la conception de joints exigeant des tolérances très serrées, les élastomères thermoplastiques se sont révélés être la solution idéale grâce à leurs excellentes propriétés d'étanchéité. Leur constance et leur précision ont été inégalées.

Rentabilité et durabilité

On croit souvent, à tort, que les matériaux de pointe sont hors de prix. Pourtant, d'après mon expérience, l'investissement initial est souvent extrêmement rentable. Prenons par exemple la réduction des temps de cycle et la minimisation des déchets : elles ont permis de réaliser d'importantes économies sur le long terme. Et comme le développement durable est plus important que jamais, la durabilité de ces matériaux signifie moins de remplacements et une empreinte carbone réduite.

Le moulage par injection connaît une véritable révolution grâce à ces matériaux de pointe. Choisir le bon matériau ne se limite pas au respect des spécifications ; il s’agit de repousser les limites du possible et d’atteindre l’excellence en matière de fabrication.

L'intégration de matériaux de pointe dans les procédés de moulage par injection ouvre des perspectives infinies d'innovation et d'efficacité, transformant non seulement les produits, mais des secteurs industriels entiers.

Le PEEK est utilisé dans le secteur aérospatial pour sa résistance.Vrai

Le PEEK offre une stabilité thermique et une résistance élevées, idéales pour l'aérospatiale.

Les matériaux traditionnels offrent une complexité de conception supérieure aux matériaux de pointe.FAUX

Les matériaux avancés permettent une complexité de conception supérieure aux matériaux traditionnels.

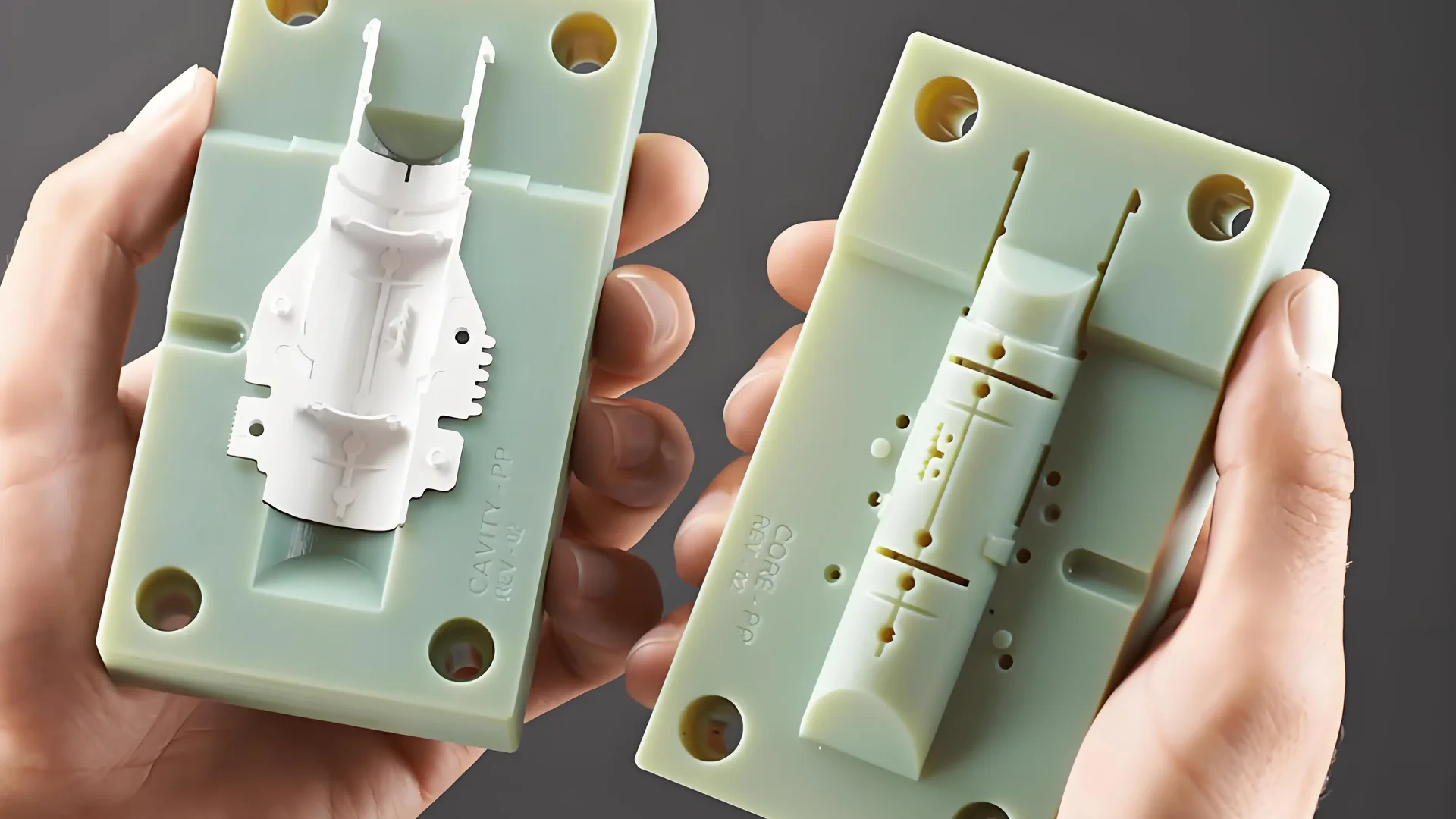

Comment l'impression 3D peut-elle améliorer la complexité des inserts de moules ?

Avez-vous déjà pensé à la façon dont l'impression 3D pourrait révolutionner la conception de vos moules ? C'est une solution révolutionnaire pour la création d'inserts complexes, l'accélération de la production et la réduction des coûts.

L'impression 3D améliore les inserts de moules en permettant des conceptions complexes, en réduisant le temps de fabrication et les déchets, et en permettant une production efficace et rentable de géométries complexes.

Le rôle de l'impression 3D dans la conception des moules

Je me souviens de la première fois où j'ai réalisé l'immense potentiel impression 3D pour la conception de moules. Ce fut une véritable révélation ! L'intégration de cette technologie à notre processus nous a permis de créer des formes et des géométries auparavant inaccessibles, du moins à un coût raisonnable. Cette technologie a véritablement révolutionné l'efficacité et la fonctionnalité des moules.

| Méthodes traditionnelles | Impression 3D |

|---|---|

| Complexité limitée | Haute complexité |

| Des délais plus longs | prototypage rapide |

| Plus de déchets produits | Déchets minimes |

Avantages des géométries complexes

L'avantage des géométries complexes, c'est qu'elles permettent d'optimiser considérablement les performances d'un insert de moule. Imaginez pouvoir créer des canaux d'écoulement sur mesure ou des textures complexes qui améliorent le refroidissement et la qualité globale. C'est ce que nous permet l'impression 3D.

Prenons l'exemple des canaux de refroidissement conformes. En les intégrant à nos conceptions grâce à impression 3D , nous avons constaté une amélioration considérable de la gestion thermique, avec une réduction des temps de cycle pouvant atteindre 40 % ! De plus, la qualité des pièces est tout simplement exceptionnelle, avec une déformation réduite et moins de défauts.

Rentabilité et utilisation des matériaux

Il n'y a rien de plus satisfaisant que d'obtenir plus avec moins. Avec l'impression 3D, c'est exactement ce qui se passe. L'utilisation des matériaux est optimisée, ce qui permet de maîtriser les coûts. Les méthodes traditionnelles génèrent souvent beaucoup de déchets lors de l'usinage, ce qui est long et fastidieux.

Applications dans diverses industries

Les inserts de moules imprimés en 3D se multiplient, de l'automobile à l'aérospatiale en passant par l'électronique grand public. Chaque secteur bénéficie ainsi du prototypage rapide et de la personnalisation permettant de répondre à des besoins spécifiques.

Par exemple, dans l'industrie automobile, nous pouvons désormais concevoir des pièces légères aux designs complexes qui améliorent considérablement le rendement énergétique et les performances. C'est formidable de voir ces idées se concrétiser.

Surmonter les contraintes de conception

La liberté par la technologie d'impression 3D est comme donner aux concepteurs la clé d'un monde de possibilités. Nous pouvons expérimenter de nouvelles idées sans nous soucier de l'explosion des coûts ; c'est une période passionnante pour l'innovation dans la conception de moules.

De plus, cette technologie permet la création d'inserts multifonctionnels. Imaginez des moules intégrant des canaux pour capteurs ou éléments chauffants. Ces moules intelligents peuvent révolutionner la surveillance et le contrôle des procédés, ouvrant la voie à des avancées encore plus importantes.

L'impression 3D réduit de 40 % le temps de production des inserts de moule.Vrai

L'impression 3D permet un prototypage rapide, réduisant considérablement les délais de production.

Les méthodes traditionnelles de conception de moules produisent moins de déchets que l'impression 3D.FAUX

Les méthodes traditionnelles éliminent les excédents de matière, générant ainsi plus de déchets que l'impression 3D.

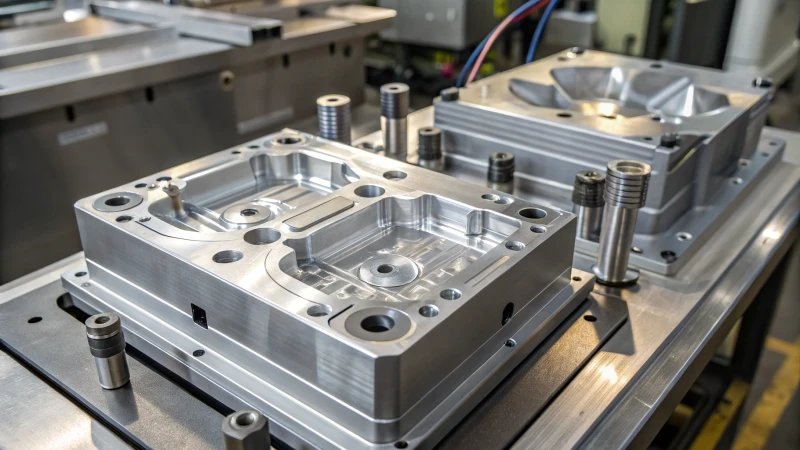

Pourquoi les contre-dépouilles et les opérations latérales sont-elles essentielles pour les pièces complexes ?

Lorsque j'ai commencé à explorer le monde de la conception de moules, j'ai rapidement réalisé à quel point les contre-dépouilles et les mouvements latéraux étaient essentiels à la fabrication de pièces complexes.

Les contre-dépouilles et les mouvements latéraux sont essentiels dans la conception des moules, car ils permettent des géométries complexes qui améliorent à la fois la fonctionnalité et l'esthétique du produit, ce qui est fondamental pour la fabrication de pièces complexes.

Le rôle des contre-dépouilles dans la conception des moules

Je me souviens de la première fois où j'ai abordé un projet impliquant des contre-dépouilles. C'était un peu intimidant au départ, mais en expérimentant avec ces techniques, j'ai été stupéfait par la complexité qu'elles permettaient. Les contre-dépouilles sont ces petits détails subtils présents dans une pièce moulée qui empêchent le démoulage facile, mais elles ouvrent aussi un monde de possibilités en matière de conception. Elles permettent d'intégrer des géométries complexes qui repoussent véritablement les limites du possible dans le design de produits.

Avantages des contre-dépouilles :

- Conceptions complexes : Elles sont parfaites pour les situations où vous devez mouler des éléments tels que des enclenchements ou des filetages.

- Attrait esthétique : Obtenez des contours lisses et des finitions impeccables qui seraient autrement difficiles à réaliser.

Comment les actions parallèles complètent les contre-attaques

Les opérations latérales ont complètement transformé mon approche dans certains de mes projets les plus complexes. Elles sont comme les compléments des contre-dépouilles : elles s’insèrent littéralement sur les côtés des moules pour créer des détails tels que des trous ou des contre-dépouilles que les moules standards ne peuvent tout simplement pas réaliser.

Avantages des actions secondaires :

- Détails améliorés : Ils vous permettent d’ajouter plus de fonctionnalités sans compromettre l’intégrité structurelle.

- Précision accrue : Elles sont idéales pour maintenir des tolérances serrées en assurant la stabilité des sections pendant le moulage.

| Fonctionnalité | Saper | Actions secondaires |

|---|---|---|

| Complexité | Haut | Moyen |

| Coût | Modéré | Plus haut |

| Flexibilité | Limité | Haut |

Applications pratiques et défis

Travailler avec des contre-dépouilles et des mouvements latéraux complexifie considérablement la fabrication des moules, et augmente son coût. Il s'agit de trouver le juste équilibre entre la précision des détails souhaités et la maîtrise des coûts de production. J'ai compris que tout repose sur la recherche du juste milieu.

Les principaux points à prendre en compte sont les suivants :

- Incidences financières : Des mécanismes supplémentaires peuvent faire grimper les dépenses.

- Flexibilité de conception : Parfois, la prise en compte des actions secondaires signifie moins de modifications de conception ultérieures.

Explorer des solutions alternatives

L'évolution technologique nous offre de nouvelles possibilités en matière de conception de moules. J'ai constaté que des innovations telles que les noyaux pliables et les logiciels de CAO avancés sont indispensables pour surmonter les difficultés traditionnelles .

- Noyaux repliables : ces solutions ingénieuses réduisent le besoin d’actions annexes en se repliant vers l’intérieur lors de l’éjection, ce qui représente un véritable gain de temps.

- Logiciel de CAO : C’est là que je peux laisser libre cours à ma créativité, en visualisant et en planifiant plus efficacement des moules complexes, ce qui facilite la gestion des contre-dépouilles.

Les contre-dépouilles ajoutent de la complexité aux pièces moulées.Vrai

Les contre-dépouilles empêchent un démoulage facile, ce qui complexifie les motifs complexes.

Les actions annexes diminuent le coût de fabrication des moules.FAUX

Les actions secondaires augmentent les coûts en raison des mécanismes supplémentaires dans la conception du moule.

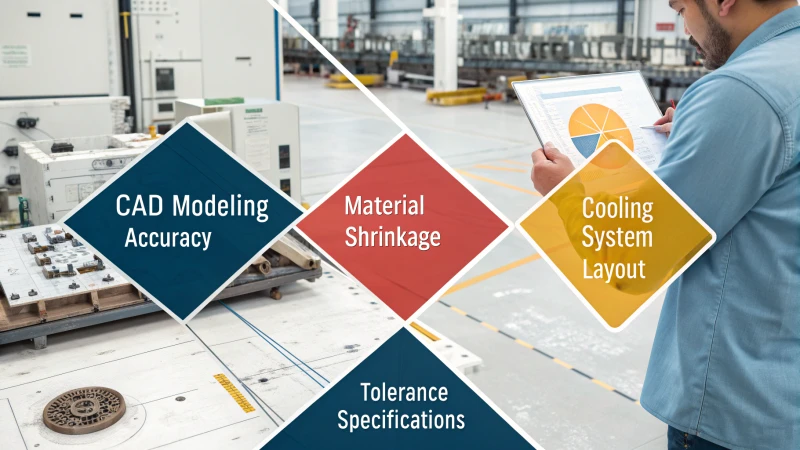

Quelles sont les erreurs courantes à éviter dans la conception de moules complexes ?

Se lancer dans la conception de moules complexes, c'est un peu comme pénétrer dans un labyrinthe où chaque tournant réserve une surprise. Mais devinez quoi ? Connaître les pièges courants peut être la clé de votre réussite.

Évitez les erreurs dans la conception complexe des moules en assurant une modélisation CAO précise, en tenant compte du retrait du matériau, en mettant en œuvre des systèmes de refroidissement efficaces et en maintenant des tolérances strictes afin d'améliorer la fabricabilité et de réduire les erreurs.

L'importance d'une modélisation CAO précise

La modélisation CAO est essentielle à la conception de tout moule. Je n'oublierai jamais ces heures passées à peaufiner un design, pour finalement me rendre compte que mon modèle CAO initial comportait une légère erreur de dimension. Cette petite erreur a eu des conséquences désastreuses, entraînant d'importantes corrections. Garantir des dimensions et des tolérances précises est donc crucial.

| Meilleures pratiques de modélisation CAO |

|---|

| Vérifiez toutes les dimensions deux fois |

| Utilisez un logiciel de modélisation robuste |

| Effectuer des tests de simulation |

Des modèles précis ne servent pas seulement à bien faire les choses dès le départ ; ils permettent de visualiser les problèmes potentiels avant qu'ils ne deviennent de véritables problèmes, ce qui permet d'économiser du temps et de l'argent par la suite.

Comptabilisation du retrait de matière

Au début de ma carrière, j'ai appris à mes dépens les effets du retrait des matériaux. Nous produisions des pièces qui ne s'ajustaient tout simplement pas correctement, un peu comme essayer d'enfiler son jean préféré après des excès alimentaires. Les concepteurs de moules doivent tenir compte du retrait des matériaux lors du refroidissement. Négliger cette étape peut entraîner la production de pièces non conformes aux spécifications. Une connaissance approfondie des propriétés des matériaux donc essentielle.

- Choix des matériaux : Choisissez des matériaux dont le taux de retrait est prévisible.

- Prototypage : Tester des prototypes pour mesurer le retrait réel.

- Ajustements : Procéder à des ajustements dans la conception du moule pour compenser le retrait.

Garantir l'efficacité des systèmes de refroidissement

Si vous avez déjà essayé de refroidir une tarte trop vite et obtenu une croûte détrempée, vous comprendrez pourquoi le refroidissement est crucial en moulage par injection. Un refroidissement insuffisant peut entraîner des déformations ou une formation incomplète de la pièce. Il est donc essentiel d' des canaux de refroidissement efficaces dans la conception du moule.

- Placement des canaux : Positionnez les canaux de manière stratégique pour un refroidissement uniforme.

- Outils de simulation : Utiliser un logiciel de simulation pour prédire la distribution de la chaleur.

- Maintenance régulière : Entretenir les systèmes de refroidissement pour éviter les obstructions et garantir des performances constantes.

Maintien de tolérances précises

La précision a toujours été mon maître-mot dans la conception de moules, surtout lorsqu'il s'agit de composants exigeant des spécifications strictes. Y parvenir nécessite de se concentrer sur la précision de l'outillage et de l'usinage 15 .

- Contrôles de qualité : Inspecter régulièrement les moules pour détecter toute usure.

- Équipement calibré : Utilisez des machines calibrées pour la fabrication.

- Documentation : Conserver des enregistrements détaillés des spécifications et des modifications.

Considérations supplémentaires

Au-delà de ces aspects techniques, une communication ouverte avec les équipes de production est essentielle. Comprendre leurs capacités et leurs limites permet d'harmoniser les conceptions et les processus, de réduire les erreurs et d'accroître l'efficacité. J'ai constaté que la réalisation revues de conception collaboratives avec les parties prenantes garantit que tous partagent la même vision tout au long du cycle de vie du projet.

Des modèles CAO précis permettent d'éviter des modifications de production coûteuses.Vrai

La modélisation CAO précise permet d'identifier les problèmes au plus tôt, réduisant ainsi les erreurs.

Négliger le retrait du matériau permet d'obtenir des ajustements parfaits des pièces.FAUX

Négliger le retrait peut entraîner un mauvais ajustement des pièces ou leur non-conformité aux spécifications.

Conclusion

Explorez les techniques essentielles pour créer des structures complexes par moulage par injection, notamment l'analyse du flux de moule, les matériaux avancés, l'impression 3D et les contre-dépouilles, afin d'améliorer la précision et l'efficacité de la conception.

-

Découvrez les principaux logiciels pour améliorer la précision et l'efficacité de la conception des moules. ↩

-

Comprendre comment se forment les bulles d'air et comment elles affectent la qualité du produit. ↩

-

Découvrez la relation entre l'épaisseur des parois et la durabilité du produit. ↩

-

Découvrez comment les canaux de refroidissement améliorent les performances des moules et réduisent les défauts. ↩

-

Découvrez pourquoi les polymères haute performance comme le PEEK et le PEI sont essentiels pour les applications aérospatiales en raison de leur résistance et de leur stabilité thermique. ↩

-

Découvrez comment les matériaux composites permettent de réaliser des géométries complexes et des structures légères, essentielles pour des secteurs comme l'automobile et l'électronique. ↩

-

Découvrez comment l'impression 3D améliore la conception des moules grâce à des géométries complexes et au prototypage rapide. ↩

-

Découvrez comment l'impression 3D réduit les coûts en optimisant l'utilisation des matériaux dans les inserts de moules. ↩

-

Découvrez comment l'impression 3D favorise des conceptions innovantes grâce à des fonctionnalités intégrées dans les inserts de moule. ↩

-

Découvrez comment les contre-dépouilles permettent de réaliser des géométries complexes dans les composants en plastique. ↩

-

Explorez les défis rencontrés lors de la conception de moules complexes. ↩

-

Découvrez comment les outils de CAO modernes facilitent la conception de moules complexes. ↩

-

Apprenez comment différents matériaux se comportent lors du moulage afin de prévenir des problèmes comme le retrait. ↩

-

Découvrez le placement stratégique des canaux de refroidissement pour une meilleure gestion de la chaleur dans la conception des moules. ↩

-

Découvrez des méthodes permettant de maintenir la précision et l'exactitude des processus d'outillage, éléments essentiels à la conception des moules. ↩

-

Comprendre comment les revues collaboratives peuvent améliorer la communication et réduire les erreurs dans le processus de conception. ↩