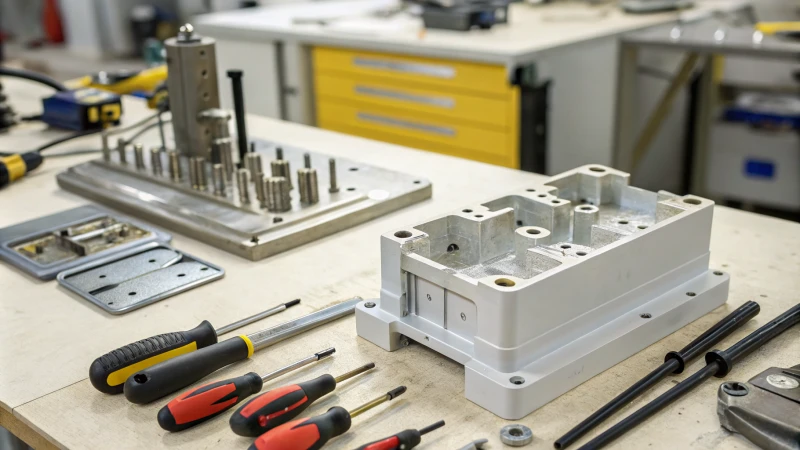

L'ébavurage des pièces moulées par injection comprend plusieurs étapes. Il s'agit d'obtenir un produit fini impeccable, avec un aspect brillant. Mon expérience pourrait vous intéresser.

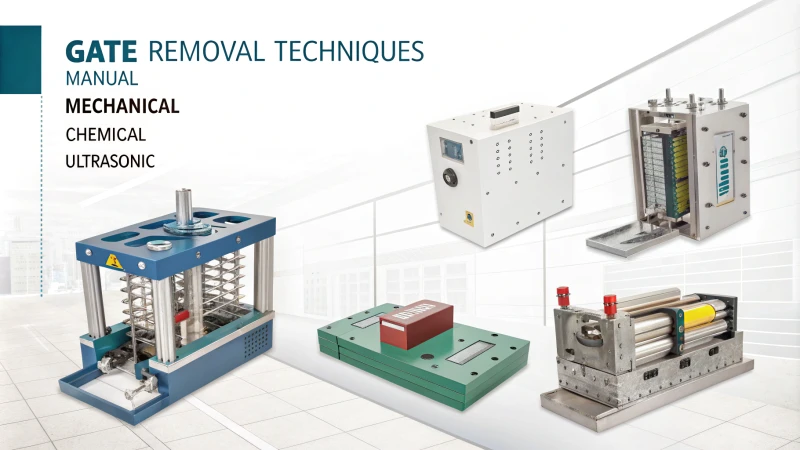

Pour éliminer les points d'injection après moulage par injection, utilisez des outils manuels pour les petits points, des méthodes mécaniques pour les pièces plus grandes, des solvants chimiques comme l'acétone pour les matériaux tendres et un procédé par ultrasons pour une précision optimale. Le choix de la méthode dépend de la taille du point d'injection, de la complexité de la pièce et du matériau.

Après de nombreuses années dans le secteur manufacturier, j'ai constaté que le choix de la technique d'enlèvement de matière a un impact direct sur la qualité et l'efficacité. L'enlèvement manuel à l'aide d'outils simples comme des couteaux est idéal pour les petites ouvertures et les conceptions simples. Les structures plus grandes et plus complexes nécessitent souvent des méthodes mécaniques. Je me souviens avoir utilisé une fraiseuse une fois – une véritable aventure ! Les solvants chimiques comme l'acétone m'ont été d'un grand secours pour la manipulation de matériaux délicats. L'enlèvement par ultrasons est toujours surprenant ; les vibrations à haute fréquence sont presque magiques ! Chaque méthode a son utilité et son application. Savoir quand utiliser chacune d'elles a un réel impact sur mon travail.

Le démontage manuel est la technique la plus courante pour retirer un portail.Vrai

Le démontage manuel est largement utilisé en raison de sa simplicité et de son efficacité, notamment pour les petites portes sur des pièces simples.

Le nettoyage par ultrasons est efficace pour toutes les tailles de portail.FAUX

Le retrait par ultrasons ne convient pas à toutes les tailles de portail ; il fonctionne mieux sur les portails plus petits et plus délicats en raison de sa précision.

- 1. Quels facteurs devez-vous prendre en compte lors du choix d'une méthode de dépose de portail ?

- 2. Quel est l'impact de la conception du portail sur le processus de retrait ?

- 3. Quels sont les avantages et les inconvénients de chaque technique de retrait de portail ?

- 4. Comment optimiser la conception des moules d'injection pour minimiser les problèmes de point d'injection ?

- 5. Conclusion

Quels facteurs devez-vous prendre en compte lors du choix d'une méthode de dépose de portail ?

Choisir la bonne méthode pour retirer les points d'injection peut sembler complexe, mais ce n'est pas forcément le cas. Quelques facteurs clés vous aideront à faire le bon choix. En les comprenant, vous faciliterez grandement la tâche.

Lors du choix d'une méthode de dépose de portail, il convient de prendre en compte le matériau, la taille et la complexité du portail, sa conception structurelle, les besoins en matière d'efficacité et les implications financières afin d'obtenir des résultats optimaux.

Lorsqu'il s'agit de choisir la méthode de dépose de portail appropriée, plusieurs facteurs essentiels doivent être pris en compte afin de garantir l'efficacité et la qualité du produit final. Ce processus de décision doit tenir compte des aspects suivants :

Matériau de la pièce moulée par injection

Le type de matériau utilisé pour la pièce moulée par injection influence considérablement le choix de la méthode d'évacuation de la matière. Par exemple :

- Thermoplastiques : Ils sont généralement plus faciles à travailler et peuvent souvent être retirés manuellement ou chimiquement.

- Thermodurcissables : Leur rigidité peut nécessiter des méthodes mécaniques ou ultrasoniques.

La connaissance des propriétés du matériau permet de choisir une méthode minimisant les dommages à la pièce tout en garantissant un retrait propre. En savoir plus sur les propriétés des matériaux¹ .

Taille et complexité de la porte

La taille et la complexité de la porte jouent également un rôle essentiel dans le choix de la technique d'extraction appropriée. Considérez les éléments suivants :

- Petites portes : Les méthodes comme le retrait manuel, chimique ou ultrasonique sont souvent efficaces et économiques.

- Grandes vannes : Pour les grandes vannes, des méthodes mécaniques telles que le poinçonnage ou le fraisage peuvent être nécessaires afin de garantir la précision et l’efficacité.

Voici un bref comparatif :

| Taille de la porte | Méthode de retrait recommandée | Estimation des coûts |

|---|---|---|

| Petit | Manuel / Chimique / Ultrasonique | Faible à modéré |

| Grand | Mécanique | Modéré à élevé |

Considérations structurelles

La conception structurelle de la pièce moulée peut déterminer la méthode la plus appropriée. Si la pièce présente des formes complexes ou des sections minces, une attention particulière doit être portée à son choix

- Conceptions complexes : Le nettoyage par ultrasons ou par voie chimique permet une manipulation délicate.

- Structures plus épaisses : Des méthodes mécaniques peuvent s’avérer nécessaires pour exercer une force suffisante lors du retrait de la porte d’injection sans endommager la pièce.

Il convient d’évaluer la conformité de la méthode choisie avec les spécifications de conception afin d’éviter tout compromis sur la fonctionnalité.

Besoins en matière d'efficacité et de production

Le temps et l'efficacité sont primordiaux, surtout en milieu industriel. Évaluez la rapidité d'exécution de chaque méthode :

- Retrait manuel : souvent plus lent, mais peut être appliqué dans des contextes à faible volume où la précision est essentielle.

- Retrait mécanique : généralement plus rapide et mieux adapté aux productions en grande série.

La connaissance de votre calendrier de production vous permettra de déterminer la méthode offrant le meilleur compromis entre rapidité et qualité.

Incidences en matière de coûts

Enfin, tenez compte du coût associé à chaque méthode d'élimination. Cela inclut non seulement les coûts directs, mais aussi les temps d'arrêt potentiels et les déchets :

- Méthodes manuelles : Généralement moins coûteuses, mais peuvent nécessiter plus d'heures de travail.

- Méthodes mécaniques : Investissement initial plus élevé, mais possibilité de réduire les coûts dans les scénarios de production de masse.

En analysant attentivement ces facteurs, vous pouvez choisir une méthode de retrait de portail qui corresponde à la fois à vos exigences techniques et à vos objectifs commerciaux.

Les thermoplastiques permettent un démontage plus facile de la porte que les thermodurcissables.Vrai

Les thermoplastiques peuvent être éliminés manuellement ou chimiquement, tandis que les thermodurcissables nécessitent des méthodes plus complexes en raison de leur rigidité.

Les méthodes mécaniques sont toujours les plus rentables pour la dépose de portails.FAUX

Bien que les méthodes mécaniques permettent de réduire les coûts de production de masse, elles impliquent des investissements initiaux plus élevés que les méthodes manuelles, qui sont moins chères mais plus lentes.

Quel est l'impact de la conception du portail sur le processus de retrait ?

Vous êtes-vous déjà demandé comment la conception d'une buse d'injection influence l'efficacité du démoulage ? Explorons ensemble ce sujet passionnant et découvrons son impact réel sur le processus !

La conception du point d'injection influence la facilité de démoulage des pièces ; une taille, une forme et un matériau optimaux facilitent un détachement plus simple.

Comprendre la conception des portails

La conception du point d'injection est bien plus qu'un simple détail technique. Elle détermine en grande partie la fluidité du processus de moulage par injection. Je me souviens très bien de ma première expérience avec ce sujet ; c'était comme résoudre un casse-tête. Le point d'injection est l'endroit où le plastique fondu pénètre dans le moule. Sa conception est essentielle pour un démoulage réussi. Un détail, même infime, peut faire toute la différence !

Il existe différents types de vannes de drainage, notamment les vannes à bord, les vannes à goupille et les vannes sous-marines, chacune présentant ses propres spécificités en matière d'extraction. Les vannes à bord sont appréciées pour leur facilité d'accès lors de l'extraction, mais peuvent laisser des marques nécessitant parfois des finitions supplémentaires. Les vannes à goupille sont délicates et requièrent précision et minutie lors de leur extraction. L'opération peut être stressante, mais le résultat est très gratifiant.

Méthodes de retrait de portail

Après le moulage, il faut retirer les points d'injection. La méthode dépend de la taille et de la complexité de ces points :

| Méthode | Description | Convient pour |

|---|---|---|

| Suppression manuelle | Utilise des outils comme des couteaux ou des ciseaux pour découper le portail. | Petits portails et structures simples |

| Dépose mécanique | Utilise des machines telles que des poinçonneuses ou des fraiseuses. | Grandes portes et structures complexes |

| Élimination chimique | Utilise des solvants comme l'acétone pour dissoudre la grille. | Petits portails et structures simples |

| Retrait par ultrasons | Applique des vibrations ultrasoniques à haute fréquence pour séparer la porte. | Petits portails et structures simples |

Chaque méthode présente ses propres implications en termes d'efficacité, de qualité et de coûts, qui doivent être évaluées en fonction des exigences spécifiques du projet.

Facteurs influençant la conception des portails

Lors du choix d'un modèle de portail, je prends en compte des facteurs clés :

- Matériau : Les matériaux se comportent différemment lors du moulage, ce qui influe directement sur le démoulage.

- Structure : La complexité de la pièce moulée influence mon choix de méthodes de démoulage.

- Dimension : Les portails plus grands m'amènent à choisir des méthodes mécaniques ou chimiques plus robustes.

Ces facteurs m'aident à optimiser la conception de mes points d'injection pour une fonctionnalité et un démontage faciles. Il s'agit de trouver le juste équilibre où tout s'aligne parfaitement ! Pour en savoir plus sur le choix des matériaux en moulage par injection, consultez la section « Considérations relatives aux matériaux 2 » .

Conclusion Évitement

La conception du point d'injection n'est pas qu'un simple détail fonctionnel ; elle joue un rôle crucial dans l'efficacité du post-traitement. En étudiant l'influence des différentes conceptions sur les méthodes d'éjection, j'optimise les flux de production et réduis les défauts. Si la prévention des défauts en moulage par injection vous intéresse, consultez la section Gestion des défauts³ . Découvrons ensemble les secrets d'une conception de point d'injection efficace et améliorons nos procédés de moulage par injection !

La conception du point d'injection influence l'efficacité d'évacuation des déchets lors du moulage par injection.Vrai

La conception du portail influe directement sur la facilité avec laquelle il peut être retiré après le moulage, ce qui a un impact sur l'efficacité globale.

L'élimination chimique convient aux grandes portes d'injection dans le moulage par injection.FAUX

Les méthodes de décapage chimique sont généralement utilisées pour les petites portes, et non pour les grandes, en raison de leur robustesse.

Quels sont les avantages et les inconvénients de chaque technique de retrait de portail ?

Lorsque j'ai commencé à me former au moulage par injection, j'ai rapidement compris que choisir la bonne méthode d'élimination des points d'injection n'est pas qu'un choix technique. C'est aussi une question de ressenti. Chaque méthode a ses propres caractéristiques, ses avantages et ses inconvénients, qui influent sur la qualité de notre produit. Cette décision est cruciale.

Les techniques d'élimination des points d'injection (manuelle, mécanique, chimique et ultrasonique) présentent chacune des avantages et des inconvénients qui influent sur le coût, l'efficacité et la résistance du produit. Le choix de la méthode appropriée dépend des besoins spécifiques de la production afin d'obtenir une qualité optimale.

Suppression manuelle

Ma première expérience de démontage manuel reste gravée dans ma mémoire. Je n'avais que des ciseaux et une main sûre pour découper la grille d'une petite pièce moulée. C'était une opération d'une grande précision.

Avantages :

- Abordable : pas besoin d’équipement coûteux. Cette méthode est idéale pour les petites entreprises comme la mienne.

- Précision : j’adore avoir le contrôle total. C’est comme être un artiste qui façonne sa création.

Inconvénients :

- Fatiguant : Cette méthode peut être épuisante. J’avais mal aux mains après de longues séances.

- Risques pour la sécurité : La découpe comporte des risques – des coupures accidentelles sont possibles si l'on n'est pas prudent.

Dépose mécanique

Par la suite, je suis passé à l'enlèvement mécanique. La poinçonneuse était bruyante et impressionnante au début. Mais elle est vite devenue mon alliée pour les pièces plus volumineuses.

Avantages :

- Rapide : L'efficacité a transformé mon flux de travail. De gros volumes ont été traités rapidement et avec une bonne qualité.

- Uniformité : La constance des résultats a été un soulagement ; les méthodes manuelles avaient du mal à y parvenir.

Inconvénients :

- Un démarrage coûteux : l’achat de machines était angoissant. Mon budget était très serré.

- Configurations complexes : des ajustements étaient souvent nécessaires pour les différents modèles, ce qui était agaçant.

Élimination chimique

J'étais un peu sceptique quant à l'élimination chimique. Utiliser de l'acétone pour dissoudre une grille était à la fois intéressant et inquiétant à cause des vapeurs.

Avantages :

- Doux : Il a préservé les motifs complexes sans les abîmer.

- Précision et souci du détail : pour les structures délicates que les machines pourraient endommager, les produits chimiques se sont avérés très utiles.

Inconvénients :

- Problèmes de compatibilité : tous les matériaux ne sont pas compatibles avec les produits chimiques ; c’était risqué à chaque fois.

- Préoccupations environnementales : La sécurité et l'élimination des produits chimiques m'inquiètent – c'est important pour notre industrie.

Retrait par ultrasons

La découverte du retrait par ultrasons était passionnante. Les vibrations à haute fréquence facilitaient la séparation des portes.

Avantages :

- Précis : Réduit le risque d'endommager les pièces lors du démontage.

- Rapidité : Le traitement rapide des tâches délicates a augmenté ma productivité.

Inconvénients :

- Équipement coûteux : les machines spéciales sont chères, une source d'inquiétude constante.

- Utilisation limitée : ne convient pas aux grands portails ni aux conceptions complexes ; parfois perçu comme contraignant.

Tableau récapitulatif comparatif

| Technique | Avantages | Inconvénients |

|---|---|---|

| Suppression manuelle | Abordable, précis | Fatigue, risques pour la sécurité |

| Dépose mécanique | Rapide, uniforme | Démarrage coûteux, installations complexes |

| Élimination chimique | Doux, précis dans les détails | Problèmes de compatibilité, préoccupations environnementales |

| Retrait par ultrasons | Précis, rapide | Équipement coûteux, utilisation limitée |

Choisir la méthode d'élimination des points d'injection appropriée revient à s'y retrouver parmi de nombreuses options. Il est important de prendre en compte des facteurs tels que le type de matériau, la structure de la pièce, ses dimensions, l'efficacité, la qualité et le coût. Chaque choix a un impact sur nos projets. Connaître les avantages et les inconvénients de ces techniques permet de prendre les décisions optimales pour atteindre les objectifs de conception. Pour plus d'informations sur ce sujet, consultez la section « Techniques d'élimination des points d'injection 4 » .

L'extraction manuelle est la technique la plus rentable.Vrai

La dépose manuelle nécessite un investissement minimal en outils, ce qui en fait l'option la plus économique pour la dépose de portails.

Le nettoyage par ultrasons convient aux grandes portes.FAUX

Le nettoyage par ultrasons n'est pas efficace pour les portails de grande taille, car il fonctionne mieux sur des modèles plus petits et plus simples.

Comment optimiser la conception des moules d'injection pour minimiser les problèmes de point d'injection ?

Avez-vous déjà rencontré des difficultés avec les points d'injection lors du moulage par injection ? Ces problèmes constituent de véritables obstacles à votre processus de conception. Découvrons ensemble des stratégies efficaces pour optimiser les performances des points d'injection et maximiser la réussite de votre production.

Optimisez la conception de vos moules d'injection en choisissant la position, la taille et le type de point d'injection appropriés. Utilisez un logiciel de simulation pour tester votre conception et ainsi minimiser les problèmes liés à l'injection et maximiser les chances de réussite.

Comprendre les problèmes liés à l'injection en moulage par injection

Des problèmes d'injection peuvent survenir lors du processus de moulage par injection, affectant la qualité et la fonctionnalité du produit final. Ces problèmes proviennent souvent d'une conception ou d'un positionnement inadéquats du point d'injection, entraînant des problèmes tels que :

- Flux de matériaux irrégulier

- Remplissage de moule incomplet

- Défauts de surface

Pour relever efficacement ces défis, les concepteurs doivent optimiser la conception du point d'injection dès les premières étapes du processus de moulage par injection. Cela permet d'obtenir un flux de matière plus uniforme et de minimiser les défauts.

Stratégies d'optimisation de la conception des portails

-

Emplacement et dimensions de la porte d'injection :

La position et la taille de la porte d'injection jouent un rôle crucial dans le flux de matière et le remplissage du moule.- Positionnement : Les vannes doivent être placées de manière à assurer une circulation uniforme dans le moule. Imaginez que l’eau a besoin de voies dégagées pour s’écouler librement.

- Dimensionnement : Une buse plus large peut améliorer le flux de matière, mais risque d’augmenter le risque de retassures. Ajuster la taille de la buse permet d’atténuer ces problèmes. Il est donc essentiel de trouver la taille de buse appropriée.

-

Choix du type de portail :

Différents types de portails peuvent être utilisés en fonction des exigences du produit :

| Type de porte | Avantages | Inconvénients |

|---|---|---|

| Porte de bord | Facile à usiner, économique | Peut laisser des marques sur la pièce |

| Porte du tunnel | Réduit les marques de portail visibles | Plus complexe à concevoir |

| Porte sous-marine | Impact minimal sur l'esthétique | Cela pourrait nécessiter davantage d'ingénierie |

Choisir le bon type de portail est essentiel pour concilier esthétique et performance fonctionnelle.

- Simulation et essais:

L'utilisation de logiciels de simulation permet de mieux comprendre le comportement de différents modèles avant leur production. Voici quelques stratégies que j'utilise :- Analyse des flux : Les simulations permettent de visualiser les schémas d’écoulement et d’identifier les zones problématiques potentielles dans la conception des vannes. En savoir plus sur l’analyse des flux 5 .

- Tests de prototypes : La construction de prototypes permet de réaliser des tests en conditions réelles afin d’évaluer l’impact des modifications de conception sur les performances.

Méthodes de retrait de la porte après moulage

Une fois le moulage terminé, il est essentiel de réfléchir à la manière de retirer efficacement le point d'injection de la pièce moulée. Voici quelques méthodes courantes :

- Démontage manuel : Convient aux petits portails ; nécessite des outils comme des couteaux et des ciseaux – simple mais efficace.

- Démontage mécanique : Idéal pour les grands portails ; utilise des machines comme les fraiseuses.

- Élimination chimique : Utilise des solvants comme l'acétone pour les petites ouvertures sur des structures simples.

- Élimination par ultrasons : Utilise des vibrations à haute fréquence pour une séparation efficace.

Lors du choix d'une méthode d'enlèvement, des facteurs tels que le type de matériau, la complexité structurelle et le rapport coût-efficacité doivent être évalués pour obtenir des résultats optimaux.

L'optimisation de la conception du point d'injection améliore le flux de matière dans le moulage par injection.Vrai

Une conception efficace du point d'injection améliore l'uniformité du flux de matière, réduisant ainsi les défauts dans les produits moulés.

Des points d'injection plus larges éliminent systématiquement tous les problèmes liés à ces points d'injection lors des processus de moulage.FAUX

Bien que des vannes plus grandes puissent améliorer le débit, elles peuvent également engendrer de nouveaux problèmes comme des marques de retrait.

Conclusion

Explorez des techniques efficaces pour éliminer les points d'injection après le moulage par injection, notamment des méthodes manuelles, mécaniques, chimiques et ultrasoniques adaptées à la complexité de la pièce et au matériau.

-

Ce lien offre des informations précieuses sur la manière dont les choix de matériaux affectent les processus de fabrication, améliorant ainsi votre compréhension des méthodes de retrait des portes. ↩

-

Cliquer sur ce lien fournit des directives complètes sur les choix de conception des portails qui améliorent l'efficacité du processus d'enlèvement. ↩

-

Ce lien offre des informations précieuses sur les stratégies de gestion des défauts qui peuvent améliorer la qualité des produits après leur retrait. ↩

-

Découvrez des informations détaillées sur les avantages et les limites de chaque technique afin de prendre une décision éclairée pour votre processus de fabrication. ↩

-

Découvrez des conseils pratiques pour optimiser la conception des portails afin d'améliorer la qualité des produits et de réduire les défauts. ↩