Envie d'explorer le monde fascinant des moules en plastique dur ? Découvrons ensemble l'art et la science de la création de ces outils indispensables !

Pour créer un moule en plastique rigide, il faut le concevoir avec soin, sélectionner les matériaux appropriés, le fabriquer et l'assembler, résoudre les problèmes et effectuer une production d'essai. Un entretien régulier garantit des performances optimales.

Mon parcours de concepteur de moules m'a montré que la fabrication d'un moule en plastique dur de haute qualité requiert de nombreuses étapes cruciales. Chaque étape s'appuie sur la précédente, nous rapprochant ainsi d'un résultat impeccable. Je commence par esquisser le design, puis je travaille à la réalisation du produit final. Créativité et précision sont toutes deux essentielles. Cette combinaison me passionne pour chaque projet.

La conception du moule est la première étape de sa fabrication.Vrai

La phase initiale de la création d'un moule en plastique dur consiste à le concevoir avec précision afin de garantir un fonctionnement et une qualité optimaux.

L'entretien régulier des moules n'est pas nécessaire à leur bon fonctionnement.FAUX

Pour garantir des performances et une longévité optimales, un entretien régulier des moules en plastique dur est essentiel et ne doit pas être négligé.

De quels outils ai-je besoin pour fabriquer des moules ?

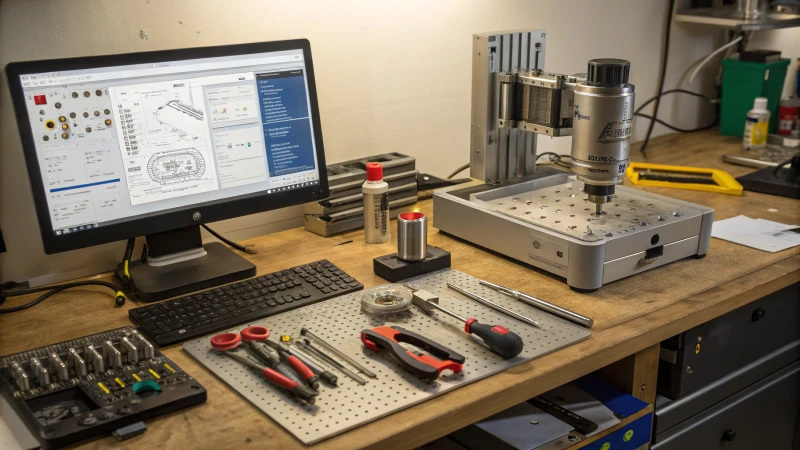

Explorer la création de moules est à la fois passionnant et stimulant. Je me souviens de me tenir devant une toile vierge, sans savoir par où commencer. Des outils spécifiques m'ont permis de réaliser de bons moules et m'ont donné confiance.

Les outils essentiels à la fabrication de moules comprennent les logiciels de CAO pour la conception, les outils d'usinage comme les fraiseuses et les perceuses, l'électroérosion, les pieds à coulisse et les clés dynamométriques pour l'assemblage, les machines de moulage par injection pour la production d'essai et les fournitures d'entretien, garantissant ainsi une production de moules de haute qualité.

Outils essentiels pour la fabrication de moules

La fabrication d'un moule nécessite divers outils qui interviennent à chaque étape du processus. La maîtrise de ces outils est essentielle pour obtenir des moules de haute qualité conformes aux spécifications du produit.

-

Logiciel de conception : Le processus commence par la conception du moule. L’utilisation d’un logiciel de CAO permet aux concepteurs de visualiser la structure du moule, garantissant ainsi la précision des dimensions et des caractéristiques telles que les cavités du moule et les systèmes de refroidissement.

-

Choix des matériaux : Choisir les bons matériaux est essentiel. Voici quelques options courantes :

| Matériel | Avantages | Inconvénients |

|---|---|---|

| Acier | Haute résistance et durabilité | Plus lourd et plus cher |

| Alliage d'aluminium | Léger et facile à utiliser | Moins durable que l'acier |

| Alliage de cuivre | Excellente conductivité thermique | coût plus élevé |

Le choix des matériaux doit être en adéquation avec l'usage prévu et les caractéristiques du produit plastique final.

-

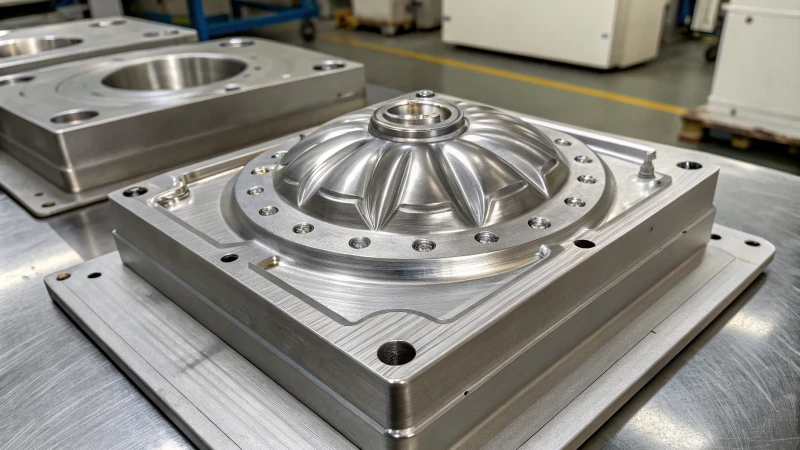

Équipements d'usinage : Le traitement et la fabrication nécessitent des machines spécifiques :

- Machines de fraisage : Pour façonner avec précision les pièces de moule.

- Machines à percer : Pour créer des trous d'alignement et d'assemblage.

- Usinage par électroérosion (EDM) : essentiel pour les conceptions complexes nécessitant une haute précision.

Investir dans des machines de qualité est essentiel pour garantir la précision et la qualité de surface.

-

Outils d'assemblage : Un assemblage précis des composants du moule est essentiel. Outils tels que :

- Pieds à coulisse et micromètres : Pour mesurer les dimensions lors de l'assemblage.

- Clés dynamométriques : Pour garantir la fixation des pièces sans les endommager.

Un assemblage correct permet un fonctionnement optimal du moule pendant la production.

-

Équipement de production d'essai : Après l'assemblage, des essais sont nécessaires pour évaluer les performances du moule. Cela comprend :

- Machines de moulage par injection pour tester le moule avec des matériaux réels.

- Outils de contrôle qualité permettant de vérifier la précision dimensionnelle et la finition de surface des articles produits.

-

Outils d'entretien : Un entretien régulier prolonge la durée de vie du moule. Les outils clés comprennent :

- Brosses de nettoyage et solvants pour maintenir la moisissure propre.

- Lubrifiants pour réduire l'usure pendant le fonctionnement.

Un entretien régulier permet d'éviter des réparations coûteuses et garantit des performances constantes.

Les logiciels de CAO sont essentiels pour la précision de la conception des moules.Vrai

Les logiciels de CAO permettent de visualiser les structures des moules, garantissant des dimensions et des caractéristiques précises, ce qui est essentiel pour une fabrication de moules efficace.

Les moules en alliage de cuivre sont l'option la plus durable disponible.FAUX

Bien que les alliages de cuivre offrent une excellente conductivité thermique, ils ne sont pas aussi durables que l'acier, ce qui rend cette affirmation fausse.

Comment choisir le bon matériau pour mon moule ?

Choisir le bon matériau pour votre moule, c'est un peu comme choisir le partenaire de danse idéal. Il vous faut un matériau qui corresponde à votre style. Il doit être performant sous pression et durable, ce qui est primordial. Explorons ensemble ce choix !

Pour choisir le matériau de moule approprié, tenez compte de facteurs tels que la résistance, la dureté, la résistance à l'usure et à la corrosion, ainsi que les conditions environnementales. Les options courantes comprennent l'acier, l'aluminium et les alliages de cuivre, chacun étant adapté à des applications spécifiques en raison de ses propriétés uniques.

Comprendre les propriétés des matériaux de moulage

Lorsque j'ai commencé à concevoir des moules, j'ai compris que le choix du bon matériau était essentiel. Chaque projet était comme un puzzle et le matériau que je choisissais en devenait une pièce maîtresse.

Propriétés clés des matériaux à prendre en compte :

- Résistance : Le matériau doit supporter la pression et les forces exercées lors de la production. Imaginez que vous souleviez des haltères. Si la barre est fragile, elle risque de se rompre sous la pression.

- Dureté : Elle influe sur la résistance à l’usure et la durée de vie du moule. Les matériaux tendres peuvent s’user rapidement, ce qui peut être problématique.

- Résistance à l'usure : Il est crucial de préserver l'intégrité du moule au fil du temps. Les réparations fréquentes sont problématiques.

- Résistance à la corrosion : En milieu humide ou chimique, il est indispensable d’utiliser des matériaux résistants à la rouille. Comme mon vieux vélo, exposé à la pluie et qui a maintenant besoin de réparations.

Explorez plus en détail les propriétés des matériaux 2 qui influencent le choix du moule.

Matériaux de moisissure courants

J'ai travaillé avec de nombreux matériaux, tous uniques. Avec le temps, j'ai appris que chacun répond à des besoins différents, à l'image des outils de mon atelier.

| Type de matériau | Force | Dureté | Résistance à l'usure | Résistance à la corrosion | Utilisations courantes |

|---|---|---|---|---|---|

| Acier | Haut | Haut | Excellent | Modéré | Moules de production à grand volume |

| Alliage d'aluminium | Modéré | Modéré | Bien | Bien | Applications légères |

| Alliage de cuivre | Modéré | Haut | Excellent | Excellent | Applications de transfert de chaleur |

Approfondissez la sélection des matériaux 3 et tenez compte de ces facteurs avant de prendre une décision.

Considérations environnementales

L'environnement de travail de mon moule est primordial. C'est comme choisir des chaussures adaptées à la météo : porter des sandales dans la neige n'est pas judicieux !

- Pour les zones humides, je choisis des matériaux à haute résistance à la corrosion.

- Pour les hautes températures, je recherche des matériaux qui résistent à la chaleur sans s'affaiblir.

Explorez davantage les impacts environnementaux 4 pour trouver des choix de matériaux appropriés.

Facteurs économiques

Les contraintes budgétaires influencent toujours les décisions. Une fois, j'ai voulu un moule en acier de haute qualité, mais j'ai réalisé que ce n'était pas pratique pour les petites séries.

Les éléments à prendre en compte sont les suivants :

- Volume de production : Des volumes importants peuvent justifier l’utilisation de matériaux durables comme l’acier. Acheter en gros peut parfois s’avérer judicieux.

- Contraintes budgétaires : Je vérifie si un matériau moins cher répond toujours à mes besoins sans perte de qualité.

Découvrez 5 solutions économiques pour les matériaux de moulage afin d'améliorer votre projet.

Expertise professionnelle

La conception des moules et le choix des matériaux impliquent de nombreux détails. Consulter des experts m'a été très utile. Leurs connaissances m'ont permis de surmonter les difficultés et d'affiner mes choix.

Pour obtenir des conseils d'experts, consultez les recommandations professionnelles 6. Parfois, il est préférable de s'appuyer sur l'expérience des autres.

Les moules en acier sont les plus adaptés à la production en grande série.Vrai

L'acier offre une résistance et une durabilité élevées, ce qui le rend idéal pour les moules de production à grand volume où la durabilité est essentielle.

L'alliage d'aluminium convient aux applications exigeantes.FAUX

L'alliage d'aluminium possède une résistance modérée et n'est généralement pas recommandé pour les applications intensives, contrairement à l'acier.

Quelles sont les erreurs courantes à éviter lors de la production de moisissures ?

En production de moules, il est essentiel d'éviter les erreurs courantes. Cela permet d'obtenir des résultats de haute qualité et de maîtriser les coûts. Avec le temps, j'ai identifié certains pièges importants. Je vais vous les faire découvrir afin que vous puissiez les éviter vous aussi.

Pour éviter les erreurs courantes dans la production de moules, privilégiez une conception précise, une sélection rigoureuse des matériaux, un traitement précis, un assemblage minutieux, des essais approfondis et un entretien et des contrôles réguliers.

Au début de mon parcours dans la production de moules

Au début de mon parcours dans la production de moules, j'étais complètement dépassé. Le processus me paraissait d'une grande complexité. Chaque étape présentait ses propres difficultés. Avec le temps, j'ai réalisé que de nombreuses erreurs étaient facilement évitables. Nous allons explorer ces pièges courants. Vous éviterez probablement les problèmes que j'ai rencontrés.

Spécifications de conception du moule négligées

L'une des erreurs les plus fréquentes dans la production de moules est de négliger les spécifications de conception . La phase de conception est cruciale car elle détermine l'ensemble du processus de production.

Lors de la conception du moule, plusieurs facteurs doivent être pris en compte, notamment :

- Conception de la cavité et du noyau : Assurez-vous que la cavité et le noyau du moule sont correctement conçus pour obtenir la forme et la taille souhaitées du produit final.

- Systèmes d'alimentation et de canaux : La configuration de ces systèmes a un impact significatif sur le flux de plastique fondu dans le moule, affectant le temps de cycle et la qualité du produit.

- Conception du système de refroidissement : Des canaux de refroidissement appropriés permettent de prévenir les défauts tels que le gauchissement ou le retrait.

L’utilisation CAO avancés peut contribuer à simplifier ce processus.

Ignorer la sélection des matériaux

Choisir les mauvais matériaux pour le moule peut entraîner une multitude de problèmes, notamment une usure prématurée, voire une défaillance complète du moule.

Voici quelques matériaux courants :

| Type de matériau | Avantages | Inconvénients |

|---|---|---|

| Acier | Haute durabilité et résistance à l'usure | Cher et lourd |

| Alliage d'aluminium | Léger et facile à usiner | Durabilité inférieure à celle de l'acier |

| Alliage de cuivre | Excellente conductivité thermique | coût plus élevé |

Il est essentiel de choisir des matériaux adaptés aux exigences spécifiques de votre produit et de votre environnement de production. Pour plus d'informations sur le choix des matériaux, consultez le guide de sélection des matériaux n° 8 .

Négliger la précision dans le traitement

Une autre erreur critique consiste à ne pas maintenir la précision lors des de traitement et de fabrication . Les imprécisions d'usinage peuvent entraîner :

- Mauvaise adaptation des composants du moule

- Durée de vie réduite des moisissures

- Augmentation du taux de défauts dans les produits finis.

Pour atténuer ces problèmes, assurez-vous d'utiliser des machines appropriées et que tous les opérateurs soient bien formés. Un entretien régulier des équipements peut également améliorer la précision. Pour des techniques de maintien de la précision d'usinage, consultez les conseils de précision d'usinage n° 9 .

Ignorer les étapes d'assemblage et de débogage

Certains concepteurs peuvent bâcler les phases d'assemblage et de débogage, ce qui entraîne des problèmes imprévus en production. Les étapes critiques comprennent :

- Assemblage précis : Garantir un ajustement parfait des pièces afin d'éviter les fuites et les défauts.

- Tests de fonctionnalité du système : Il est essentiel de tester les mécanismes d’ouverture, de fermeture et d’éjection du moule avant de passer à la production.

L’élaboration d’une liste de contrôle pour l’assemblage permet de s’assurer qu’aucune étape n’est négligée. Vous trouverez des modèles utiles dans les ressources sur les listes de contrôle d’assemblage (10 ).

Sous-estimer l'importance de la production à l'essai

La production de moules d'essai est souvent sous-estimée. Cette phase permet aux concepteurs de :

- Identifier les défauts ou les inefficacités de la conception.

- Évaluez la qualité des pièces moulées avant le lancement de la production en série.

Négliger cette étape est une erreur, car elle permet de gagner du temps et des ressources en corrigeant les problèmes au plus tôt. Pour plus d'informations sur l'optimisation des essais, consultez les bonnes pratiques de production à l'essai (réf. 11) .

Négliger l'entretien régulier

Enfin, nombreux sont ceux qui oublient l'importance d' un entretien régulier lors de l'utilisation de moisissures. Un entretien adéquat comprend :

- Nettoyage des moules après utilisation

- Lubrification des pièces mobiles

- Contrôles d'usure réguliers.

Négliger ces pratiques peut entraîner une baisse d'efficacité et une augmentation des coûts de production à long terme. Pour un modèle de calendrier de maintenance, consultez la section « Planification de la maintenance 12 » .

Ignorer les spécifications de conception des moules entraîne des problèmes de production.Vrai

Négliger les spécifications de conception peut entraîner des défauts et des inefficacités lors de la production des moules, ce qui a un impact sur la qualité du produit final.

Il est courant de faire l'impasse sur la production d'essai.FAUX

La production à l'essai est essentielle pour identifier rapidement les défauts, garantissant ainsi l'efficacité et la qualité avant le lancement de la production à grande échelle.

Comment prolonger la durée de vie de vos moules ?

Vos moules s'usent-ils trop vite ? J'ai découvert des solutions pour prolonger leur durée de vie. Des moules de meilleure qualité contribuent à une production plus fluide et plus efficace.

Pour prolonger la durée de vie des moules, assurez un entretien régulier comprenant le nettoyage et la lubrification, choisissez des matériaux durables, intégrez des caractéristiques de conception appropriées, effectuez des essais de production approfondis et sollicitez l'expertise de professionnels pour réduire l'usure et améliorer la longévité.

Entretien régulier

Pour assurer la longévité de vos moules, un entretien régulier est essentiel. Cela comprend :

- Nettoyage : Nettoyez la surface du moule après chaque cycle de production. Les résidus peuvent provoquer de la corrosion ou une usure prématurée. Un moule propre garantit également une meilleure qualité du produit.

- Lubrification : Négliger la lubrification m’a causé de gros problèmes par le passé. Désormais, j’applique systématiquement des lubrifiants adaptés sur les pièces mobiles afin de réduire la friction et de prolonger la durée de vie du moule.

- Contrôles d'usure : L'inspection des signes d'usure ou de dommages fait partie de ma routine. Détecter les problèmes au plus tôt permet d'économiser du temps et de l'argent.

Envisagez de programmer des contrôles de maintenance à intervalles réguliers ou après un nombre défini de cycles de production afin de détecter les problèmes au plus tôt.

Sélection des matériaux

Le choix des matériaux influe considérablement sur la durée de vie de vos moules. Lors de la sélection des matériaux, tenez compte des éléments suivants :

- Résistance : S'assurer que le matériau peut résister aux pressions du processus de moulage sans se rompre.

- Résistance à la corrosion : Privilégiez les matériaux résistants à la corrosion, surtout si vous travaillez avec des produits chimiques agressifs.

- Résistance à l'usure : Les matériaux à haute résistance à l'usure durent plus longtemps en cas d'utilisation fréquente.

Voici un tableau comparatif rapide des matériaux de moules courants :

| Type de matériau | Force | Résistance à la corrosion | Résistance à l'usure |

|---|---|---|---|

| Acier | Haut | Moyen | Haut |

| Alliage d'aluminium | Moyen | Haut | Moyen |

| Alliage de cuivre | Moyen | Faible | Faible |

Choisir le bon matériau permet de minimiser les remplacements et de prolonger la durée de vie du moule. Pour plus d'informations sur le choix des matériaux, consultez le guide 13 .

Conception appropriée

Un moule bien conçu peut considérablement prolonger sa durée de vie. À privilégier :

- Systèmes de refroidissement : Un refroidissement adéquat permet d'éviter la surchauffe pendant la production, qui peut provoquer des déformations ou des fissures.

- Conception de la cavité du moule : Une forme et une taille appropriées assurent une pression uniforme lors de l'injection.

- Conception des portillons et des glissières : Une conception correcte permet de réduire les concentrations de contraintes.

L’utilisation d’un logiciel de CAO peut faciliter de meilleures pratiques de conception. Il pourrait être utile d’explorer les techniques de CAO avancées <sup>14</sup> .

Production de moules d'essai

Il est essentiel de réaliser des essais avant la production à grande échelle. Cela permet de :

- Identifier les défauts de conception susceptibles d'entraîner une usure prématurée ou des dommages.

- Tester l'efficacité du refroidissement et les temps de cycle afin d'optimiser les opérations.

- Ajustement des processus en fonction des retours d'information de la phase d'essai, afin d'assurer des cycles de production plus fluides par la suite.

Un processus de production d'essai rigoureux permet de réduire les coûts et de prolonger la durée de vie de vos moules. Pour connaître les étapes détaillées de la production d'essai, consultez la ressource 15 .

Assistance professionnelle

Si vous n'avez pas d'expertise en conception ou en entretien de moules, envisagez de consulter des professionnels. Ils peuvent vous proposer :

- Avis d'experts : Des professionnels vous donnent des conseils adaptés à vos applications et exigences spécifiques en matière de moules.

- Assurance qualité : Garantir que les moules répondent à des tests et des contrôles de qualité rigoureux assure la tranquillité d'esprit et prolonge leur durée de vie.

Faire appel à des professionnels vous apportera la tranquillité d'esprit et prolongera considérablement la durée de vie de vos moules. Pour en savoir plus sur la recherche de professionnels qualifiés, cliquez ici 16 .

Un entretien régulier est essentiel pour la longévité des moisissures.Vrai

Un nettoyage, une lubrification et des inspections réguliers préviennent l'usure et la corrosion, garantissant ainsi le bon fonctionnement des moules dans le temps.

Les essais de production ne sont pas nécessaires pour la production de moules.FAUX

La réalisation d'essais permet d'identifier les défauts de conception et d'optimiser les processus, prolongeant ainsi la durée de vie des moules.

Conclusion

Apprenez les techniques clés de fabrication de moules en plastique dur, notamment la conception, le choix des matériaux, les méthodes de traitement, les étapes d'assemblage, l'importance des essais de production et l'entretien régulier pour des performances optimales.

-

Explorez nos ressources recommandées pour trouver des guides détaillés sur les outils nécessaires à la fabrication de moules, ce qui vous permettra d'améliorer considérablement vos compétences. ↩

-

Ce lien vous offre un aperçu détaillé de différents matériaux de moulage, vous permettant de mieux comprendre leurs propriétés et leurs applications. ↩

-

Explorez cette ressource pour apprendre à sélectionner les matériaux de moulage en fonction des besoins et exigences spécifiques de votre projet. ↩

-

Découvrez les principaux facteurs environnementaux qui influencent le choix des matériaux de moulage pour diverses applications. ↩

-

Découvrez des solutions économiques pour choisir les matériaux de moule sans compromettre la qualité ni les performances. ↩

-

Obtenez des conseils d'experts et des informations sur la conception des moules et le choix des matériaux auprès de professionnels du secteur. ↩

-

Ce lien vous fournit des conseils essentiels pour améliorer votre processus de production de moules et vous aider à éviter des erreurs coûteuses. ↩

-

Découvrez les meilleures pratiques en matière de sélection des matériaux pour les moules afin de garantir des performances et une longévité optimales. ↩

-

Explorez des méthodes pour maintenir la précision d'usinage afin d'améliorer la qualité et de réduire les déchets dans la production de moules. ↩

-

Accédez à des modèles pour des contrôles d'assemblage efficaces qui vous aideront à éviter les erreurs lors de l'assemblage des moules. ↩

-

Découvrez comment les essais peuvent aider à détecter les problèmes dès le début du processus de production, permettant ainsi de gagner du temps et des ressources. ↩

-

Obtenez un modèle de calendrier d'entretien qui vous aidera à maintenir vos moules en parfait état pour une durée de vie plus longue. ↩

-

Découvrez des stratégies pratiques pour prolonger la durée de vie de vos moules en suivant ce lien. Il vous guidera à travers les meilleures pratiques pour une production réussie. ↩

-

Cette ressource fournit des conseils d'experts sur l'entretien et le traitement des moisissures, vous assurant ainsi de disposer de toutes les informations nécessaires pour garantir le bon fonctionnement de votre équipement. ↩

-

Découvrez les techniques de CAO avancées qui permettent d'optimiser la conception des moules pour une meilleure durabilité et une plus grande efficacité. ↩

-

Trouvez des professionnels qualifiés qui pourront vous aider à résoudre vos problèmes de moisissures grâce à cette ressource précieuse. ↩