Naviguer dans le monde complexe du moulage par injection n’est pas une mince affaire. Avec des formes complexes qui défient même les professionnels les plus chevronnés, avoir les bonnes stratégies peut transformer la frustration en succès.

Les meilleures stratégies de conception de moules pour les produits de moulage par injection de formes complexes comprennent une analyse approfondie du produit, une sélection minutieuse des matériaux, une conception stratégique de la structure du moule et des processus de fabrication et de débogage méticuleux.

Bien que ce résumé offre un aperçu rapide des stratégies essentielles, un examen plus approfondi de chaque aspect révèle des informations inestimables qui pourraient considérablement améliorer vos résultats de fabrication. Continuez à lire pour obtenir des conseils d'experts et des techniques adaptées pour relever les défis uniques des conceptions complexes de moulage par injection.

La sélection des matériaux a un impact sur l’efficacité de la conception des moules.Vrai

Les propriétés des matériaux dictent les décisions de conception des moules, affectant ainsi l'efficacité.

- 1. Comment l’analyse du produit influence-t-elle la conception des moules ?

- 2. Quel rôle joue la sélection des matériaux dans la conception des moules ?

- 3. Pourquoi la conception du système de refroidissement est-elle cruciale pour les formes complexes ?

- 4. Comment les mécanismes de démoulage peuvent-ils être optimisés pour des conceptions complexes ?

- 5. Conclusion

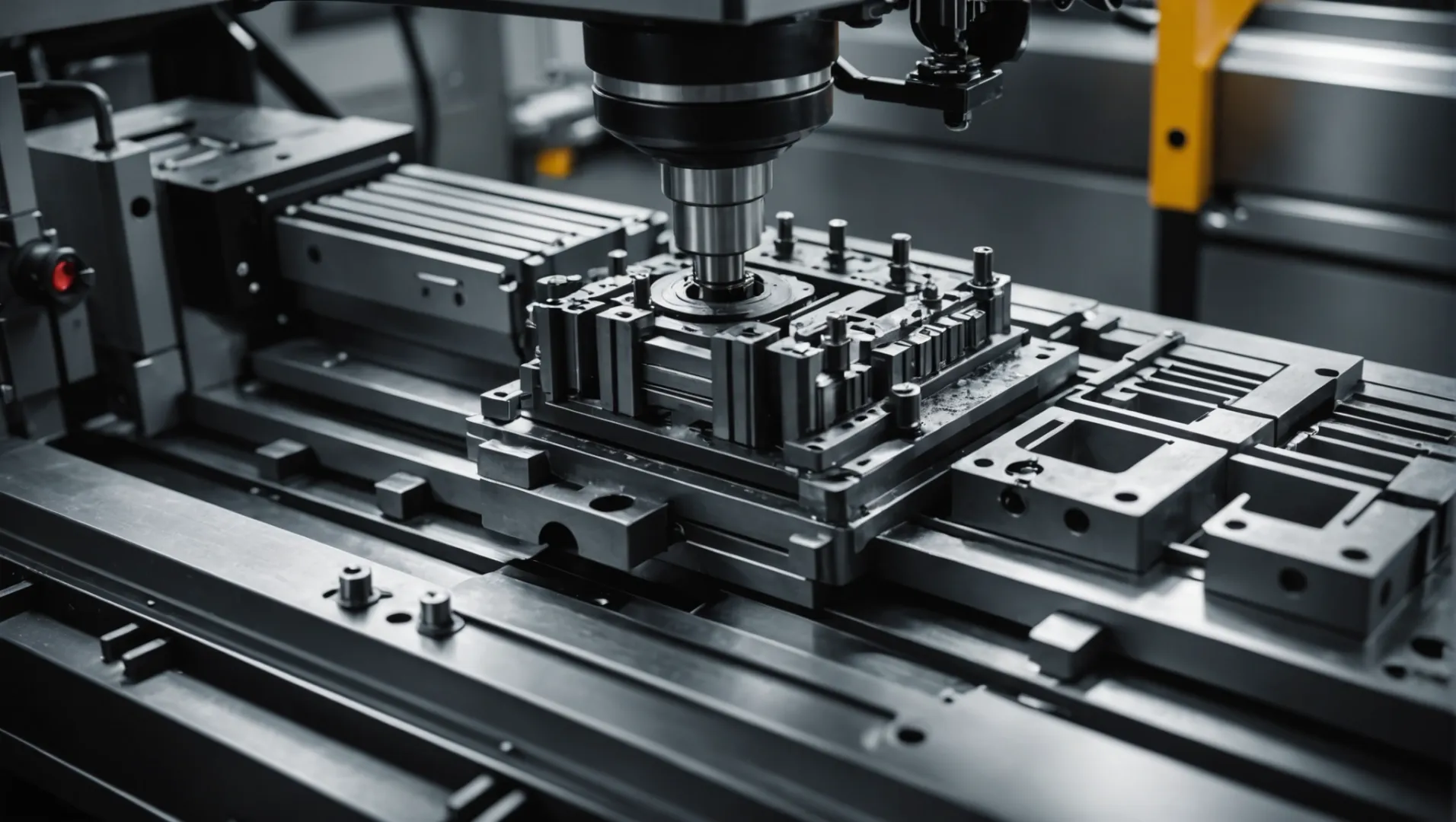

Comment l’analyse du produit influence-t-elle la conception des moules ?

Comprendre en profondeur les caractéristiques du produit est essentiel pour fabriquer des moules qui répondent à des spécifications rigoureuses et garantissent une production de haute qualité.

L'analyse des produits a un impact significatif sur la conception des moules en identifiant les exigences cruciales en matière de forme, de matériaux et de performances, garantissant ainsi une structure et une fonction optimales du moule.

Comprendre la forme du produit

L'une des étapes les plus critiques de l'analyse d'un produit consiste à comprendre les géométries complexes impliquées. Cela implique d'examiner les caractéristiques géométriques telles que les surfaces courbes, les chanfreins et les trous, qui influencent directement la conception structurelle du moule. Par exemple, des produits aux formes complexes peuvent nécessiter plusieurs surfaces de séparation 1 pour faciliter un démoulage efficace.

Une analyse approfondie de la répartition de l’épaisseur des parois est également cruciale. Les produits dont l'épaisseur de paroi est inégale peuvent présenter des défauts tels que des marques de retrait ou des déformations. La transition entre les parois épaisses et minces doit être gérée avec soin pour garantir l’uniformité et éviter ces pièges courants.

Impacts de la sélection des matériaux

Le choix du bon matériau pour le moulage par injection est un autre aspect clé de l’analyse du produit. Les propriétés du matériau sélectionné, notamment sa fluidité, son retrait et ses caractéristiques mécaniques, dictent de nombreuses décisions de conception de moules. Par exemple, les matériaux ayant une faible stabilité thermique peuvent nécessiter des systèmes de refroidissement spéciaux pour maintenir l'intégrité du moule.

De plus, comprendre la résistance à la corrosion chimique et l'usinabilité du matériau est essentiel pour garantir la longévité du moule et la qualité du produit. Dans certains cas, les plastiques techniques avancés 2 peuvent être préférables en raison de leurs propriétés supérieures, ce qui a un impact sur la stratégie de conception globale.

Exigences de performances

L'analyse du produit ne s'arrête pas à la forme et au matériau ; cela s’étend aux attentes en matière de performances. Cela inclut la précision dimensionnelle et la qualité de la finition de surface, qui dictent des choix de conception spécifiques dans la structure du moule. Les produits complexes peuvent nécessiter des techniques avancées telles que des systèmes à canaux chauds pour un remplissage efficace ou des canaux de refroidissement spécialisés pour le contrôle de la température.

L'intégration de ces exigences de performance dans la phase de conception permet de résoudre de manière préventive les problèmes potentiels tels qu'un remplissage local insuffisant ou une surpression, conduisant finalement à une conception robuste qui répond aux exigences de production sans compromettre la qualité.

Chacun de ces éléments (compréhension de la forme, sélection des matériaux et considérations de performances) contribue à une analyse complète du produit qui éclaire les stratégies efficaces de conception de moules.

L'analyse du produit affecte la conception structurelle du moule.Vrai

L'analyse du produit garantit que le moule répond aux exigences en matière de forme et de matériaux.

La sélection des matériaux n'a aucun impact sur la conception du moule.FAUX

Les propriétés des matériaux telles que le retrait influencent les décisions de conception des moules.

Quel rôle joue la sélection des matériaux dans la conception des moules ?

Le choix du bon matériau pour la conception des moules est crucial pour garantir la qualité et la longévité du produit. Cela a un impact sur tout, de la fluidité à la durabilité.

La sélection des matériaux est fondamentale dans la conception des moules car elle détermine la fluidité, le retrait et les propriétés mécaniques, influençant à la fois le processus de moulage et la qualité du produit final.

Comprendre les propriétés des matériaux

La sélection des matériaux commence par une compréhension approfondie de leurs propriétés intrinsèques. Différents matériaux offrent différents niveaux de fluidité, de retrait et de résistance mécanique. Par exemple, le polycarbonate 3 est connu pour sa haute résistance aux chocs et sa transparence, tandis que le polypropylène 4 offre une excellente résistance chimique et flexibilité.

- Fluidité : Les matériaux ayant une fluidité plus élevée remplissent plus efficacement les cavités des moules, ce qui est essentiel pour les conceptions complexes.

- Retrait : Comprendre le taux de retrait permet de prédire les changements dimensionnels après moulage.

- Propriétés mécaniques : La résistance, la ténacité et la flexibilité influencent la façon dont le produit se comporte sous contrainte.

Considérations thermiques et chimiques

La stabilité thermique et la résistance chimique sont essentielles. Les matériaux du moule doivent résister à des températures élevées sans se dégrader ni se déformer. Les métaux comme l'acier inoxydable 5 sont souvent préférés pour leur excellente résistance à la chaleur et leur durabilité.

- Stabilité thermique : garantit que le moule conserve sa forme et sa fonctionnalité même après une exposition répétée à des températures élevées.

- Résistance chimique : Critique pour les moules utilisés dans des environnements où ils sont exposés à des produits chimiques agressifs.

Usinabilité et rentabilité

L'usinabilité d'un matériau affecte la facilité de fabrication du moule. Si les matériaux plus durs offrent une meilleure résistance à l’usure, ils sont également plus difficiles et plus coûteux à usiner. Il est essentiel d’équilibrer les coûts et les performances.

| Matériel | Usinabilité | Rentabilité |

|---|---|---|

| Aluminium | Haut | Modéré |

| Acier | Modéré | Haut |

| Laiton | Faible | Faible |

Comprendre ces facteurs peut conduire à des choix plus éclairés qui garantissent non seulement la qualité des produits mais également l’efficacité de la fabrication. La sélection du bon matériau peut minimiser les défauts tels que les marques de déformation ou de retrait tout en maximisant la longévité et la productivité du moule.

Le polycarbonate présente une résistance élevée aux chocs dans la conception des moules.Vrai

Le polycarbonate est connu pour sa haute résistance aux chocs, ce qui le rend idéal pour les moules durables.

L'aluminium offre une faible usinabilité dans la fabrication de moules.FAUX

L'aluminium est hautement usinable, ce qui facilite son travail dans la fabrication de moules.

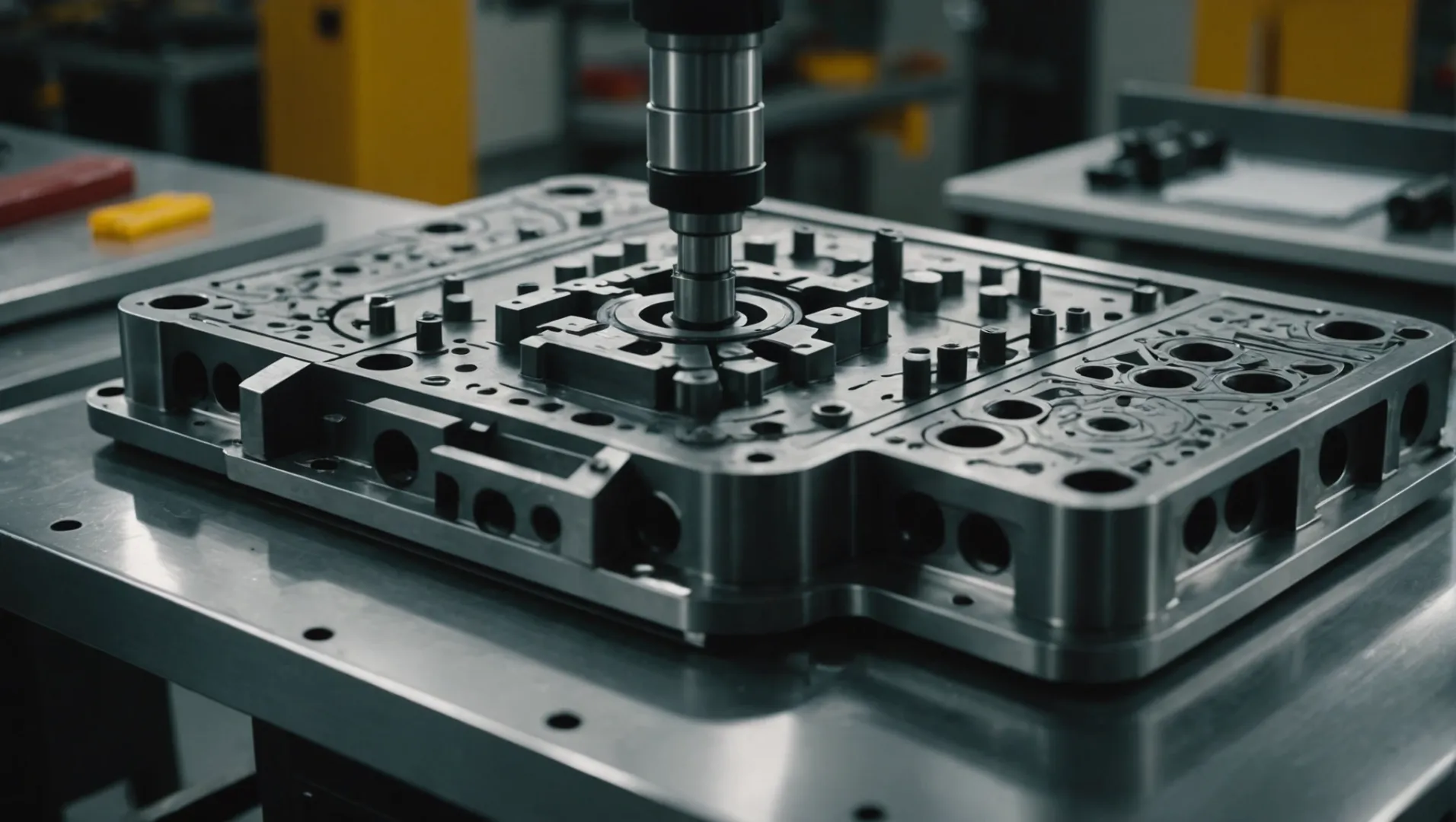

Pourquoi la conception du système de refroidissement est-elle cruciale pour les formes complexes ?

Un système de refroidissement bien conçu est essentiel pour maintenir la précision et l’efficacité du moulage par injection, en particulier avec des formes complexes.

Le système de refroidissement dans le moulage par injection de formes complexes assure une répartition uniforme de la température, évitant ainsi les défauts tels que la déformation et le retrait, garantissant ainsi une production de haute qualité.

Comprendre l'importance des systèmes de refroidissement

Dans le moulage par injection, le système de refroidissement 6 joue un rôle crucial en dissipant la chaleur du plastique fondu lorsqu'il se forme dans le moule. Ceci est particulièrement important pour les formes complexes, où un refroidissement inégal peut entraîner des problèmes tels qu'une déformation, des imprécisions dimensionnelles et une mauvaise finition de surface. Un système de refroidissement bien optimisé garantit que l'ensemble du moule refroidit uniformément, en conservant la forme et les dimensions prévues du produit.

Défis liés aux formes complexes

Les formes complexes ont souvent des épaisseurs de paroi variables et des géométries complexes. Ces facteurs posent des défis pour un refroidissement uniforme. Par exemple, les sections plus épaisses peuvent retenir la chaleur plus longtemps que les sections plus fines, ce qui entraîne des taux de refroidissement inégaux à travers le produit. Cela peut provoquer des contraintes internes et des défauts.

Les concepteurs doivent tenir compte de ces complexités lors de la planification des canaux de refroidissement. Un 7 stratégiquement disposé peut gérer ces variations en assurant une évacuation efficace de la chaleur, en réduisant les temps de cycle et en améliorant la cohérence du produit.

Concevoir des canaux de refroidissement efficaces

La conception des canaux de refroidissement doit être adaptée à la géométrie de chaque forme complexe. Voici quelques stratégies :

- Refroidissement conforme : cela implique la création de canaux de refroidissement qui suivent de près le contour de la pièce. Cette méthode est particulièrement efficace pour les formes complexes car elle permet un refroidissement plus uniforme.

- Déflecteurs et barboteurs : ces composants peuvent être utilisés dans des zones difficiles à atteindre avec des canaux droits standard, garantissant ainsi une évacuation complète de la chaleur.

- Outils de simulation : l'utilisation d'un logiciel de simulation peut prédire la façon dont le plastique s'écoulera et refroidira, permettant ainsi aux concepteurs d'optimiser le placement et le diamètre des canaux avant la fabrication.

Équilibrer l’efficacité et le coût du refroidissement

S'il est crucial d'améliorer l'efficacité du refroidissement, il est également important de trouver un équilibre entre cela et la rentabilité. Les méthodes avancées telles que le refroidissement conforme peuvent être plus coûteuses en raison de techniques de fabrication sophistiquées telles que l'impression 3D ou l'EDM (usinage par décharge électrique). Cependant, les avantages dépassent souvent les coûts en réduisant les temps de cycle et en améliorant la qualité des produits.

Études de cas : réussite dans le refroidissement de moules complexes

Plusieurs industries ont mis en œuvre avec succès des systèmes de refroidissement avancés pour des formes complexes. Par exemple, dans le secteur automobile, les constructeurs ont utilisé le refroidissement conforme pour obtenir des finitions de surface supérieures sur des composants de moteur complexes. De même, dans l’électronique grand public, un refroidissement précis a joué un rôle essentiel dans la production de boîtiers de haute qualité qui s’adaptent parfaitement aux circuits internes complexes.

En conclusion, même si la conception d'un système de refroidissement pour des formes complexes dans le moulage par injection présente des défis, l'utilisation de stratégies et d'outils innovants peut améliorer considérablement l'efficacité et la qualité.

Un refroidissement uniforme empêche la déformation des formes complexes.Vrai

Un refroidissement uniforme assure une répartition uniforme de la température, évitant ainsi la déformation.

Les formes complexes ne nécessitent pas de canaux de refroidissement spécialisés.FAUX

Les formes complexes nécessitent des canaux de refroidissement sur mesure pour gérer efficacement la chaleur.

Comment les mécanismes de démoulage peuvent-ils être optimisés pour des conceptions complexes ?

La création de conceptions complexes dans le moulage par injection nécessite des mécanismes de démoulage sophistiqués pour garantir une éjection des pièces en douceur et sans dommage.

L'optimisation des mécanismes de démoulage pour les conceptions complexes implique l'utilisation de plusieurs techniques telles que des curseurs, des éjecteurs inclinés et des lignes de joint courbes pour faciliter le retrait en douceur des pièces sans les endommager.

Comprendre les défis des conceptions complexes

Lorsqu'il s'agit de géométries complexes dans le moulage par injection, le processus de démoulage peut devenir difficile. Ces défis proviennent de facteurs tels que des contre-dépouilles, des cavités profondes et des éléments délicats qui peuvent être endommagés s'ils ne sont pas traités correctement.

Stratégies clés pour optimiser les mécanismes de démoulage

-

Utiliser des curseurs et des élévateurs

Les curseurs et les élévateurs font partie intégrante des moules conçus pour des formes complexes. Ils permettent le démoulage en douceur de pièces présentant des contre-dépouilles ou des caractéristiques latérales. En incorporant des curseurs 8 dans le moule, le moule peut se déplacer horizontalement pour éliminer toutes les contre-dépouilles avant que l'éjection principale ne se produise.

-

Éjecteurs inclinés et lignes de séparation courbes

Pour les conceptions complexes, des éjecteurs inclinés peuvent être utilisés pour appliquer une force dans une direction spécifique, minimisant ainsi la contrainte sur les éléments fragiles. De plus, l'utilisation de lignes de séparation courbes 9 permet une séparation plus facile de pièces complexes, réduisant ainsi le risque de dommages.

-

Systèmes d'éjection multiples

Dans les cas où un seul système d’éjection ne suffit pas, la mise en œuvre de plusieurs systèmes peut contribuer à garantir que toutes les parties du produit sont correctement libérées. Cette méthode permet de répartir uniformément la force d’éjection sur la pièce.

| Fonctionnalité | Solution de démoulage | Avantages |

|---|---|---|

| Contre-dépouilles | Curseurs | Empêche les dommages aux pièces |

| Caractéristiques fragiles | Éjecteurs inclinés | Réduit le stress sur les zones délicates |

| Cavités complexes | Systèmes d'éjection multiples | Assure une libération complète |

-

Outils de simulation avancés

L'utilisation d'un logiciel de simulation pendant la phase de conception peut prédire les problèmes potentiels dans le processus de démoulage. Cela permet aux concepteurs d'ajuster la conception du moule avant le début de la fabrication, garantissant ainsi un processus de production plus fluide.

-

Entretien et calibrage réguliers

Un entretien régulier des mécanismes de démoulage est essentiel pour éviter l’usure pouvant entraîner des pannes lors du processus d’éjection. L'étalonnage garantit que toutes les pièces bougent comme prévu, conservant ainsi la qualité et la précision du moule.

En adoptant ces stratégies, les fabricants peuvent améliorer leur capacité à produire des produits moulés par injection de formes complexes avec une efficacité élevée et un minimum de défauts.

Les curseurs évitent les dommages dans les conceptions en contre-dépouille.Vrai

Les curseurs permettent un mouvement horizontal pour effacer les contre-dépouilles avant l'éjection.

Les lignes de joint courbes augmentent la contrainte sur les pièces.FAUX

Les lignes de séparation incurvées réduisent les contraintes, facilitant ainsi la séparation en douceur des pièces.

Conclusion

La conception réussie de moules pour des formes complexes repose sur une analyse approfondie, une planification stratégique et une exécution précise. Mettez en œuvre ces meilleures pratiques pour améliorer la qualité et l’efficacité des produits.

-

Découvrez pourquoi plusieurs surfaces de joint sont essentielles pour les moules complexes. : Lors de l'injection, deux moitiés de moule se touchent au niveau de la surface de joint ou de la ligne de joint. Le nombre de lignes de séparation peut être augmenté si… ↩

-

Découvrez les avantages de l'utilisation de plastiques avancés dans la conception de moules. : AEMT, en activité depuis 1973, dépasse les attentes de ses clients grâce à son expertise en matière de moulage par injection de plastique personnalisé, de moulage par insert, par compression et par transfert. ↩

-

Explorez les propriétés du polycarbonate pour une résistance élevée aux chocs dans la conception de moules. : Le polycarbonate a une viscosité élevée qui nécessite de chauffer le plastique à haute température et de l'injecter rapidement dans le moule pour … ↩

-

Découvrez les avantages du polypropylène tels que la flexibilité et la résistance chimique. : Le polypropylène (PP) est un polymère d'addition thermoplastique, principalement utilisé dans les applications de moulage par injection. Le PP est peu coûteux et facile d’accès. ↩

-

Découvrez la résistance thermique supérieure de l'acier inoxydable dans les applications de moules. Et bien sûr, une autre caractéristique pertinente dont l'acier pour moules a besoin est une bonne stabilité thermique. Un acier moulé sera continuellement exposé à un matériau à haute température… ↩

-

Découvrez comment les systèmes de refroidissement préviennent les défauts dans le moulage par injection. : Un processus de refroidissement inapproprié du moule à injection entraînera donc presque toujours des défauts de pièces qui nécessiteront une reprise ou une mise au rebut. Le processus de refroidissement… ↩

-

Découvrez des méthodes efficaces pour optimiser la conception des canaux de refroidissement. : Les objectifs de la conception et de l'optimisation des canaux CC sont d'assurer l'uniformité de la répartition de la température, de réduire le temps de refroidissement nécessaire pour atteindre la… ↩

-

Comprendre le rôle des curseurs dans la gestion des contre-dépouilles complexes. : Copyright réservé par https://www.ecomolding.com/ En raison des exigences particulières d'un … ↩

-

Découvrez comment les lignes de joint courbes contribuent à un démoulage efficace. : Ce guide explore les différents types de lignes de joint dans le moulage par injection, fournissant des informations précieuses sur la conception d'une ligne de joint efficace. ↩