Imaginez passer des heures à concevoir un moule pour qu'il échoue en production. Je l'ai vécu, et croyez-moi, ce n'est pas une partie de plaisir.

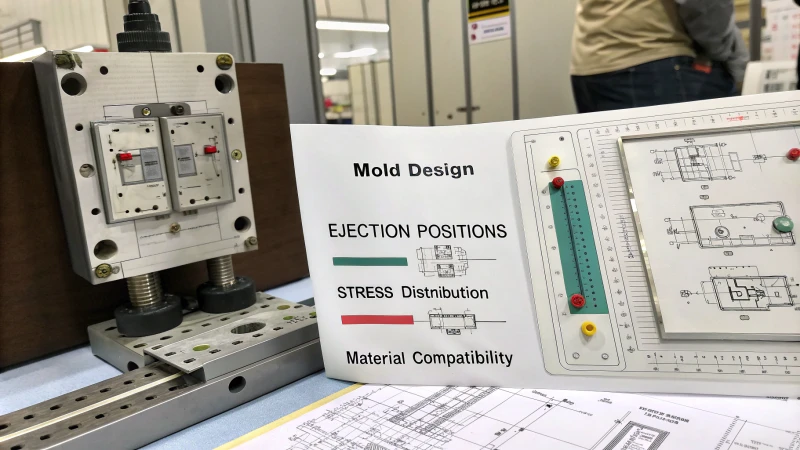

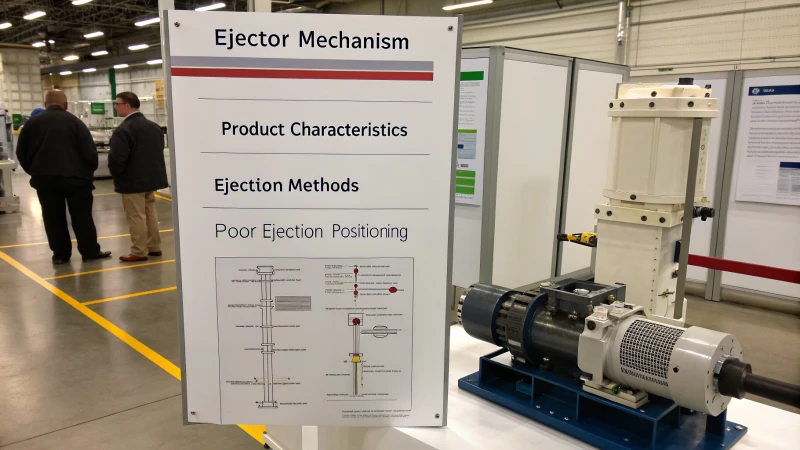

Pour concevoir un mécanisme d'éjection efficace pour moule d'injection, il faut analyser la forme et le matériau du produit, calculer la force d'éjection, choisir la méthode appropriée, trouver les positions optimales et assurer l'intégration avec les autres systèmes de moules.

À présent, examinons plus en détail ce qui fait le succès d'un mécanisme d'éjection. Chaque détail compte, de la compréhension des particularités des matériaux plastiques au choix de la méthode d'éjection idéale. J'ai constaté qu'en analysant ces étapes, on peut transformer une bonne conception en une conception exceptionnelle. Voici quelques idées et exemples pratiques qui pourraient bien rendre votre prochain projet plus fluide et plus efficace.

Le calcul de la force d'éjection est crucial pour la conception du moule.Vrai

Une force d'éjection précise garantit la qualité du produit et prévient les dommages.

L'analyse de la forme est sans pertinence dans la conception du mécanisme d'éjection.FAUX

L'analyse de la forme permet de déterminer la méthode d'éjection la plus efficace.

- 1. Comment les caractéristiques des produits en plastique influencent-elles la conception de l'éjection ?

- 2. Quelles sont les différentes méthodes d'éjection en moulage par injection ?

- 3. Comment déterminer la meilleure position d'éjection dans un moule ?

- 4. Quels sont les facteurs qui influencent le calcul de la force d'éjection ?

- 5. Comment puis-je assurer une bonne coordination entre le mécanisme d'éjection et les autres pièces du moule ?

- 6. Quelles erreurs dois-je éviter lors de la conception d'un mécanisme d'éjection ?

- 7. Conclusion

Comment les caractéristiques des produits en plastique influencent-elles la conception de l'éjection ?

Lorsque j'ai commencé à m'intéresser à la conception de moules, comprendre l'influence des caractéristiques du plastique sur l'éjection a été une révélation. Explorons ensemble cet aspect essentiel.

Les caractéristiques des produits en plastique, telles que leur forme, leur taille et leur matériau, influencent la conception de l'éjection en déterminant les méthodes et les positions d'éjection, garantissant ainsi la qualité et l'intégrité structurelle des produits moulés.

Comprendre la forme et la taille du produit

La forme géométrique et les dimensions d'un produit en plastique sont des facteurs déterminants dans la conception de l'éjection. Les formes simples, comme les plaques planes, permettent des méthodes d'éjection flexibles¹ , tandis que les structures complexes, avec des nervures ou des contre-dépouilles, nécessitent une combinaison de méthodes. Par exemple, un produit comportant des trous profonds exige une conception d'éjection soignée afin d'éviter d'endommager les parois des trous.

| Type de produit | Méthode d'éjection |

|---|---|

| Plaque plate simple | tige de poussée |

| Avec des trous profonds | Combinaison |

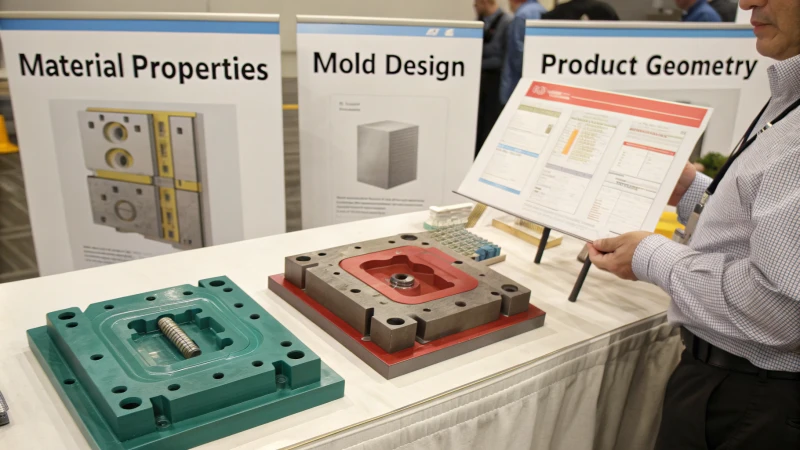

Impact des propriétés des matériaux

Les différents plastiques possèdent des propriétés uniques, telles que le module d'élasticité et le taux de retrait. Le polypropylène ( PP ) présente un taux de retrait élevé, ce qui impose de prendre en compte la force de serrage potentielle lors de l'éjection. Les matériaux sensibles à la déformation nécessitent une sélection rigoureuse des points d'éjection afin d'éviter tout dommage.

- Polypropylène ( PP ) : Taux de retrait élevé

- Polycarbonate (PC) : Sensible à la fissuration sous contrainte

Choix des méthodes d'éjection

Le choix d'une méthode d'éjection appropriée est crucial. Les méthodes courantes comprennent l'éjection par tige de poussée, par tube de poussée et par plaque de poussée, chacune étant adaptée à des types de produits spécifiques.

Éjection de la tige de poussée

- Principe de fonctionnement : Agit directement sur la surface du produit.

- Applications : Convient aux formes régulières sans contre-dépouilles.

Éjection par tube de poussée

- Principe de fonctionnement : Se déplace le long des surfaces extérieures ou intérieures du produit.

- Applications : Idéal pour les produits cylindriques.

Éjection de la plaque de poussée

- Principe de fonctionnement : Entre en contact avec toute la surface inférieure pour l'éjection.

- Applications : Utilisé pour les produits grands et plats sans marques de surface.

Détermination de la position d'éjection

Le point d'éjection doit être uniformément réparti afin d'assurer une distribution homogène des contraintes. Il convient d'éviter les zones de faiblesse telles que les parois minces ou les nervures de renfort. La prise en compte du retrait² facilite le choix des points d'éjection appropriés.

| Considération | Action |

|---|---|

| distribution uniforme | Même le stress |

| Évitez les zones fragiles | Prévenir les dommages |

Calcul de la force d'éjection

La force d'éjection dépend de facteurs tels que la force de serrage et le frottement entre le plastique et le matériau du moule. Elle peut être calculée théoriquement ou estimée à partir de données empiriques. La plage de force générale est de 0,5 à 3,0 kN/cm², ajustable pour les matériaux spéciaux ou les formes complexes.

Un calcul précis de la force d'éjection garantit un démoulage fluide sans déformation ni endommagement pendant la production. La conception des dispositifs de guidage et des mécanismes de réinitialisation est essentielle au bon fonctionnement du moule.

Les formes complexes nécessitent plusieurs méthodes d'éjection.Vrai

Les formes complexes présentent souvent des caractéristiques telles que des nervures, nécessitant des techniques d'éjection variées.

Le polypropylène a un faible taux de retrait.FAUX

Le polypropylène est connu pour son taux de retrait élevé, ce qui influe sur la conception de l'éjection.

Quelles sont les différentes méthodes d'éjection en moulage par injection ?

Vous êtes-vous déjà demandé comment ces pièces en plastique complexes se détachent si parfaitement de leurs moules ?

Le moulage par injection utilise des méthodes d'éjection telles que la tige de poussée, le tube de poussée, la plaque de poussée et l'éjection de la pièce moulée, personnalisées selon les spécifications du produit pour un retrait en douceur et sans dommage.

Éjection de la tige de poussée

Imaginez que vous fabriquez un objet simple mais essentiel, comme un bouchon de bouteille. L'éjection par tige de poussée consiste à lui donner une légère impulsion pour le démouler. C'est simple et économique, idéal pour les objets de forme régulière. Mais comme une tape dans le dos, cela peut parfois laisser des traces.

Avantages :

- Rentable

- Convient aux formes régulières

Inconvénients :

- Peut laisser des marques sur les produits

Éjection par tube de poussée

Imaginez tenir entre vos mains le corps d'un stylo en plastique et réaliser la précision de sa fabrication. La méthode du tube à pression excelle dans ce domaine, épousant parfaitement les contours pour garantir la préservation de sa forme et de son aspect.

| Avantages | Inconvénients |

|---|---|

| Garantit la précision | Conception plus complexe |

| Protège l'apparence | Application limitée |

Par exemple, les corps de stylos en plastique 4 .

Éjection de la plaque de poussée

Pour les objets volumineux et fragiles, comme ces grandes palettes en plastique, l'éjection par plateau est une solution idéale. C'est comme utiliser une main délicate pour s'assurer que tout reste intact, sans la moindre égratignure.

Avantages :

- répartition uniforme des contraintes

- Aucune marque de surface

Parfait pour des applications telles que les grandes palettes en plastique 5 .

Éjection à l'aide de pièces moulées

Parfois, le moule lui-même facilite grandement le démoulage. C'est comme votre paire de chaussures préférée qui épouse parfaitement la forme de vos pieds et les guide. Cette méthode est particulièrement efficace pour les formes complexes, car les mouvements du moule facilitent le démoulage.

Avantages :

- Utilise les mouvements de moules existants

- Idéal pour les conceptions complexes

Efficace dans les moules avec mécanismes de traction de noyau latéral 6 .

Considérations relatives au choix de la méthode d'éjection

Choisir la méthode d'éjection d'un produit de son moule n'est pas qu'une question technique ; c'est presque un art. Il s'agit de comprendre les subtilités de la forme, de la taille et de la composition du produit. Certains matériaux se rétractent considérablement, ce qui influence le choix de la technique d'éjection afin d'éviter 7 </sup> . Parfois, le mélange des matériaux est essentiel pour obtenir une finition impeccable. Chaque choix a un impact sur la qualité et l'efficacité ; il faut donc toujours trouver un équilibre entre science et intuition.

L'éjection par tige de poussée est rentable pour les formes régulières.Vrai

L'éjection par tige de poussée est simple, économique et adaptée aux formes régulières.

L'éjection de la plaque de poussée peut laisser des marques sur la surface du produit.FAUX

L'éjection de la plaque de poussée évite les marques de surface dues à une répartition uniforme des contraintes.

Comment déterminer la meilleure position d'éjection dans un moule ?

Vous êtes-vous déjà demandé comment optimiser le processus d'éjection lors de la conception de moules ? C'est un art qui allie précision et praticité, et qui peut faire toute la différence pour la qualité de votre produit final.

Pour déterminer la meilleure position d'éjection dans un moule, analysez la forme, la taille et les propriétés du matériau du produit afin d'obtenir une répartition uniforme des contraintes, évitez les points faibles et assurez la compatibilité avec le retrait et la méthode d'éjection.

Analyse des caractéristiques du produit

Je me souviens de mon premier grand projet, où la compréhension de la forme géométrique et des dimensions d'un produit était cruciale. C'était comme résoudre un puzzle où chaque pièce devait s'emboîter parfaitement. Les produits aux formes simples me permettaient d'expérimenter différentes méthodes d'éjection, tandis que les conceptions complexes exigeaient une approche plus stratégique. Par exemple, la manipulation d'une grande pièce comportant des trous profonds m'a appris combien il est essentiel d'éviter tout dommage lors de l'éjection.

Les propriétés du matériau étaient tout aussi importantes. Le polypropylène ( PP ), connu pour son fort retrait, m'a obligé à prendre en compte les variations potentielles de la force de serrage. Le choix de la position d'éjection était essentiel pour préserver l'intégrité du produit et éviter toute déformation.

Choisir la méthode d'éjection appropriée

- Éjection par tige de poussée : C’était ma méthode de prédilection pour de nombreux projets. Simple et efficace, elle convenait à la plupart des produits de forme régulière sans contre-dépouilles particulières.

- Éjection par tube poussoir : J'ai trouvé ce système idéal pour les objets cylindriques, comme les corps de stylos, où le maintien d'une qualité d'aspect irréprochable était non négociable.

- Éjection par plaque de poussée : Idéale pour les produits plats à parois minces, elle garantissait l’absence de marques sur les surfaces – une astuce que j’ai apprise lors de la conception de palettes en plastique.

Voici un tableau comparatif pour une consultation rapide :

| Méthode | Convient pour | Exemple d'application |

|---|---|---|

| tige de poussée | formes régulières | Moules à capsules de bouteille |

| Tube de poussée | Cylindrique avec trous centraux | moules pour corps de stylo |

| Plaque de poussée | Grandes surfaces planes | Moules à palettes en plastique |

Positionnement stratégique d'éjection

Le principe de répartition uniforme est devenu mon mantra pour minimiser les contraintes lors de l'éjection. Qu'il s'agisse de produits circulaires ou aux contours complexes, la répartition homogène des points était essentielle à l'équilibre. Éviter les zones fragiles, comme les parois fines ou les nervures de renfort, permettait de prévenir les dommages lors de l'éjection.

Pour les matériaux sujets au retrait, il était essentiel de déterminer les points d'éjection permettant de compenser ce retrait afin d'assurer un démoulage aisé. Comprendre de déformation due au retrait était un aspect que je ne pouvais négliger.

Calcul de la force d'éjection

Calculer la force d'éjection s'avérait un exercice d'équilibriste. Si les méthodes théoriques fournissaient un cadre – prenant en compte des facteurs tels que la force de serrage et les coefficients de frottement –, les données empiriques me permettaient souvent d'affiner ces calculs. Des ajustements étaient particulièrement nécessaires pour les matériaux spécifiques ou les formes complexes.

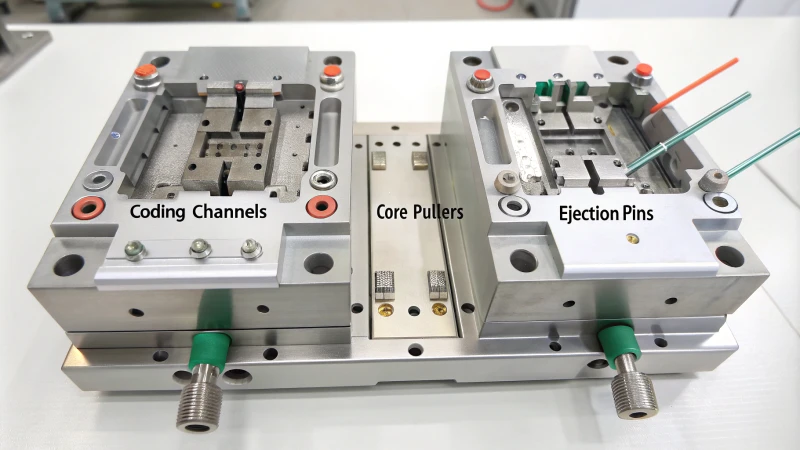

Intégration des mécanismes d'éjection aux composants du moule

Concevoir des dispositifs de guidage pour assurer la stabilité et garantir des réinitialisations sans faille étaient des défis que j'ai relevés avec enthousiasme. Synchroniser les mécanismes d'éjection avec les systèmes de refroidissement et d'extraction du noyau s'apparentait à une chorégraphie complexe : chaque étape devait être parfaitement synchronisée pour éviter toute interférence et optimiser les performances globales du moule. Comprendre du mécanisme d'éjection était crucial, notamment lors d'opérations telles que l'extraction latérale du noyau.

L'éjection par tige de poussée convient aux produits cylindriques.FAUX

L'éjection par tube de poussée, et non par tige de poussée, est idéale pour les produits cylindriques.

Une distribution uniforme minimise les contraintes lors de l'éjection.Vrai

Des points d'éjection uniformément répartis réduisent les contraintes et préviennent les dommages.

Quels sont les facteurs qui influencent le calcul de la force d'éjection ?

Vous êtes-vous déjà demandé comment garantir un démoulage sans endommagement des produits ? Comprendre la force d’éjection est essentiel pour y parvenir.

La force d'éjection dépend des propriétés du matériau, de la conception du moule et de la géométrie du produit. L'optimisation de ces facteurs améliore l'efficacité de la production et minimise les défauts.

Propriétés des matériaux

Les propriétés du plastique sont comme les fondations d'une maison en matière de force d'éjection. Je me souviens de ma première expérience avec le polypropylène ( PP ), qui présente un fort retrait. Il m'a fallu un certain temps pour m'adapter aux forces de serrage engendrées par ce retrait. La rigidité du matériau, ou son module d'élasticité, fut une autre révélation : qui aurait cru qu'elle jouerait un rôle aussi crucial ?

Géométrie du produit

La géométrie était peut-être un cauchemar au lycée, mais en conception de moules, elle est essentielle. Les formes simples sont un jeu d'enfant, mais ajoutez des nervures ou des contre-dépouilles, et c'est une toute autre histoire. J'ai travaillé une fois sur un projet avec des trous profonds : c'était comme naviguer en terrain miné pour ne pas abîmer ces parois fragiles.

| Type de géométrie | Méthode d'éjection | Considérations |

|---|---|---|

| Simple | tige de poussée | options flexibles |

| Complexe | Méthodes multiples | Risque de dommages |

| Trou profond | Méthode spécialisée | Intégrité des murs |

Conception de moules

Concevoir le mécanisme d'éjection s'apparentait à assembler un puzzle. Il me fallait choisir la méthode d'éjection adéquate (tige, tube ou plaque de poussée) en fonction des besoins du produit. Garantir une répartition uniforme des contraintes constituait une autre difficulté ; des contraintes inégales peuvent compromettre gravement l'intégrité du produit.

Conditions opérationnelles

La température et le temps de refroidissement ne sont pas de vains termes techniques : ils peuvent avoir une incidence déterminante sur le calcul de la force d'éjection. Je me souviens avoir dû les synchroniser avec d'autres mécanismes du moule, comme l'extraction du noyau, pour garantir un fonctionnement parfaitement huilé.

Méthodes de calcul

Qu’il s’agisse de formules théoriques ou de données empiriques, chaque méthode présente ses avantages. Les calculs théoriques prennent en compte la surface projetée et les taux de retrait du matériau, tandis que les méthodes empiriques s’appuient sur des données historiques <sup>14</sup> . Il est fascinant de constater comment l’ajustement de ces paramètres permet d’optimiser l’efficacité des moules et la qualité des produits sans engendrer d’usure inutile des machines.

Les matériaux à fort retrait nécessitent une force d'éjection plus importante.Vrai

Les matériaux à fort retrait exercent des forces de serrage, augmentant ainsi les besoins d'éjection.

Les formes simples nécessitent plus de force que les géométries complexes.FAUX

Les formes simples nécessitent généralement moins de force ; les formes complexes en nécessitent davantage.

Comment puis-je assurer une bonne coordination entre le mécanisme d'éjection et les autres pièces du moule ?

Avez-vous déjà réfléchi à la chorégraphie complexe des pièces d'un moule qui fonctionnent ensemble pour créer des produits en plastique parfaits ?

Assurez une coordination optimale en analysant les caractéristiques du produit, en sélectionnant les méthodes d'éjection appropriées, en calculant la force d'éjection et en concevant des composants compatibles. Veillez à équilibrer les systèmes de refroidissement et les mécanismes d'extraction des noyaux avec les opérations d'éjection pour un fonctionnement optimal du moule.

Analyse des caractéristiques du produit

Je me souviens de mon premier projet, où la compréhension de la forme et du matériau du produit a tout changé. Je travaillais sur une pièce complexe, pleine de nervures et de contre-dépouilles. À l'époque, j'ai compris que pour des conceptions aussi sophistiquées, il était essentiel d'utiliser plusieurs méthodes d'éjection. Par exemple, le retrait du polypropylène m'a appris à choisir avec soin les méthodes d'éjection appropriées afin d'éviter tout dommage lors du démoulage.

Choisir les méthodes d'éjection appropriées

Chaque produit requiert une technique d'éjection différente, chose que j'ai apprise sur le tas :

- Éjection par tige de poussée : Idéal pour les formes régulières.

- Éjection par tube poussoir : Idéale pour les produits cylindriques.

- Éjection par plaque de poussée : Utilisée pour les articles à parois minces sans marques visibles.

| Méthode d'éjection | Application |

|---|---|

| tige de poussée | formes régulières |

| Tube de poussée | Produits cylindriques |

| Plaque de poussée | Produits à parois minces |

Calcul de la force d'éjection

Maîtriser la force d'éjection fut une autre leçon précieuse de mes débuts. Les calculs théoriques, associés à des valeurs empiriques basées sur la surface du produit et le retrait du matériau, m'ont permis d'affiner cette compétence. Pour les plastiques spéciaux à fort retrait, des ajustements sont nécessaires afin de garantir un démoulage efficace.

Conception structurelle du mécanisme d'éjection

La conception du mécanisme d'éjection exige de la précision. Les axes et les douilles de guidage assurent stabilité et précision, deux éléments essentiels à mon fonctionnement. Qu'il s'agisse de tiges ou de ressorts de réarmement, un réarmement efficace après éjection est crucial pour un fonctionnement optimal.

Coordination avec les systèmes de refroidissement

Il est crucial d'éviter toute interférence entre le mécanisme d'éjection et les composants de refroidissement. Je veille toujours à ce que les deux systèmes respectent l'espace nécessaire l'un de l'autre afin de maintenir l'efficacité du refroidissement tout en laissant suffisamment de place pour le fonctionnement de l'éjecteur.

Synchronisation des mécanismes de traction du noyau

Dans les moules à extraction latérale du noyau, il est essentiel de s'assurer du bon fonctionnement de l'éjecteur après l'extraction afin d'éviter les collisions. Une conception soignée est particulièrement importante lorsque les glissières inclinées font office d'extracteurs et d'éjecteurs de noyau.

La compréhension de ces éléments a été essentielle dans ma quête d'une coordination parfaite des moules. Chaque projet m'a apporté un nouvel enseignement, améliorant la qualité des produits et l'efficacité de la production. Mon objectif pour chaque moule est d'harmoniser parfaitement tous ces composants.

L'éjection par tige de poussée est optimale pour les produits à parois minces.FAUX

L'éjection par plaque de poussée convient aux produits à parois minces, et non par tige de poussée.

La force d'éjection se situe généralement entre 0,5 et 3,0 kN par cm².Vrai

La plage de force d'éjection typique mentionnée est de 0,5 à 3,0 kN par cm².

Quelles erreurs dois-je éviter lors de la conception d'un mécanisme d'éjection ?

Imaginez passer des heures à peaufiner un design pour le voir s'effondrer à cause de détails négligés. Évitez ces pièges courants dans la conception des mécanismes d'éjection pour une fabrication plus fluide.

Évitez les erreurs de conception du mécanisme d'éjection en tenant compte des caractéristiques du produit, en choisissant la méthode d'éjection appropriée, en plaçant avec précision les points d'éjection, en calculant correctement la force et en assurant une conception structurelle solide pour une qualité et une efficacité accrues.

Analyse des caractéristiques du produit

En repensant à mes débuts dans le design, je me souviens avoir sous-estimé l'importance cruciale des caractéristiques d'un produit. La forme et la taille peuvent tout déterminer ; par exemple, une forme complexe peut nécessiter plusieurs méthodes d'éjection. J'en ai fait l'amère expérience avec un produit en polypropylène : son fort retrait m'a pris au dépourvu, et je l'ai coincé lors de l'éjection. Désormais, je tiens toujours compte des propriétés des matériaux , comme le retrait, pour éviter ce genre d'imprévus.

Choisir la bonne méthode d'éjection

Une fois, j'ai cru qu'une tige de poussée ferait l'affaire pour un motif complexe ; ça a laissé des marques et déformé des pièces, une erreur de débutant. Maintenant, je sais que pour des objets comme les corps de stylos, un tube de poussée de 18 mm est idéal. Il s'agit d'adapter la méthode au produit, comme les pièces d'un puzzle.

| Méthode d'éjection | Convient pour | Exemple |

|---|---|---|

| tige de poussée | formes régulières | capsules de bouteille |

| Tube de poussée | Formes cylindriques | corps de stylo |

| Plaque de poussée | Surfaces à parois minces | palettes en plastique |

Détermination de la position d'éjection

Avant, je pensais que le placement des éjecteurs était une simple question de commodité, mais après avoir constaté des cassures dues à leur positionnement près de pièces fines, j'ai revu ma méthode. Désormais, je les répartis uniformément et je tiens compte du retrait (19) pour garantir une contrainte homogène.

Calcul de la force d'éjection

Calculer la force était mon cauchemar. Trop faible, et les pièces se bloquaient ; trop forte, et elles cassaient. Combiner méthodes théoriques et empiriques m'a évité bien des soucis. La force de serrage et les coefficients de frottement sont désormais mes outils de prédilection.

Erreurs de conception structurelle

Au début, mes conceptions comportaient des broches de guidage qui se désalignaient après une utilisation répétée — quelle frustration ! L'utilisation de dispositifs de guidage robustes comme des broches et des manchons contribue à maintenir la stabilité et la précision, évitant ainsi les problèmes de réinitialisation 20 .

« Un mécanisme d'éjection bien coordonné minimise les défauts et améliore la productivité », affirme un expert du secteur.

Coordination avec les autres pièces du moule

J'ai négligé l'interaction entre le mécanisme d'éjection et les systèmes de refroidissement, une erreur regrettable. Cela a provoqué des interférences et affecté l'efficacité. Désormais, je veille à une intégration parfaite avec les autres composants du moule afin de garantir son intégrité et ses performances.

Ces observations ont non seulement affiné mes conceptions, mais ont aussi considérablement amélioré l'efficacité et la qualité de mes produits. Le fait d'avoir remédié à ces écueils courants a radicalement transformé mes projets.

Les matériaux à fort retrait nécessitent une planification minutieuse de l'éjection.Vrai

Les matériaux comme le polypropylène nécessitent une planification minutieuse afin d'éviter les forces de serrage.

Les tiges de poussée sont idéales pour les conceptions de produits complexes.FAUX

Les tiges de poussée peuvent laisser des marques sur les motifs complexes ; d'autres méthodes sont préférables.

Conclusion

La conception efficace d'un mécanisme d'éjection en moulage par injection nécessite l'analyse des caractéristiques du produit, la sélection des méthodes appropriées, le calcul des forces et la coordination avec les autres composants du moule pour une performance optimale.

-

Explorez diverses techniques d'éjection adaptées à différentes formes et tailles de plastique afin d'optimiser votre processus de conception. ↩

-

Découvrez comment le retrait affecte la conception des moules et comment atténuer ses effets sur la qualité du produit. ↩

-

Découvrez des stratégies pour concevoir des dispositifs de guidage efficaces afin d'améliorer la stabilité et la précision des moules. ↩

-

Comprendre comment l'éjection par tube de poussée garantit la précision du produit. ↩

-

Découvrez les avantages de l'éjection par plaque de poussée pour les produits de grande taille. ↩

-

Découvrez comment les pièces moulées facilitent les éjections de conception complexe. ↩

-

Apprenez à gérer le retrait du PP lors de l'éjection. ↩

-

Explorer ce lien permet de comprendre comment la forme du produit influence le choix de la méthode d'éjection. ↩

-

Ce lien explique comment le retrait affecte les choix de conception des moules et assure une éjection efficace. ↩

-

La compréhension des dispositifs de guidage améliore la stabilité et la précision des conceptions des mécanismes d'éjection. ↩

-

Analyse comment les forces de serrage dues au retrait du matériau influent sur la force d'éjection nécessaire. ↩

-

Détaille différents mécanismes d'éjection et leurs applications dans la conception des moules. ↩

-

Examine comment la durée du refroidissement influence les propriétés des matériaux et les exigences d'éjection. ↩

-

Ce document traite de l'utilisation des données historiques pour déterminer les ajustements de la force d'éjection. ↩

-

Découvrez les différentes méthodes d'éjection afin de choisir la plus adaptée aux différents modèles de produits en plastique. ↩

-

La compréhension de la forme et de la taille permet d'éviter les dommages lors de l'éjection, garantissant ainsi un produit sans défaut. ↩

-

Les différents matériaux se comportent différemment lors de l'éjection ; la compréhension de ces propriétés garantit une conception appropriée. ↩

-

Choisir la bonne méthode permet d'éviter la déformation du produit et d'améliorer l'efficacité. ↩

-

La prise en compte du retrait assure un démoulage sans défauts. ↩

-

Une réinitialisation correcte est essentielle pour un fonctionnement continu sans erreurs. ↩