Avez-vous déjà ressenti l'excitation de transformer des dessins complexes en œuvres d'art fonctionnelles ?

Pour un surmoulage efficace dans les processus en plusieurs étapes, il est essentiel de choisir des matériaux compatibles, d'optimiser la conception des moules et de garantir une liaison solide. Ces pratiques améliorent la fonctionnalité et l'esthétique du produit tout en maîtrisant les coûts.

Je me souviens de ma première expérience avec un projet de surmoulage complexe ; c'était comme assembler un puzzle, où chaque choix comptait. Au-delà de la simple compréhension des bases, une immersion dans ces procédés peut transformer les performances de vos produits et vous permettre de respecter votre budget. Explorons quelques techniques avancées susceptibles de révolutionner votre façon de concevoir et de produire.

Le choix de matériaux compatibles est crucial en surmoulage.Vrai

L'utilisation de matériaux compatibles garantit une forte adhérence et l'intégrité du produit.

Le surmoulage augmente considérablement les coûts de fabrication.FAUX

Une conception appropriée du surmoulage permet de maintenir un bon rapport coût-efficacité.

- 1. Pourquoi le choix des matériaux est-il important en surmoulage ?

- 2. Quels éléments dois-je prendre en compte lors de la conception d'un surmoulage en plusieurs étapes ?

- 3. Comment optimiser la conception des moules pour plus de précision et d'efficacité ?

- 4. Comment garantir une forte adhérence des couches lors du surmoulage ?

- 5. Comment le surmoulage se compare-t-il au moulage par insertion ?

- 6. Quels sont les défis courants du surmoulage et comment les surmonter ?

- 7. Conclusion

Pourquoi le choix des matériaux est-il important en surmoulage ?

Imaginez le plaisir de concevoir un produit qui non seulement répond aux attentes en matière de performance et d'esthétique, mais les dépasse.

Le choix des matériaux en surmoulage est crucial pour garantir une liaison solide et des performances optimales du produit, en choisissant des matériaux aux propriétés thermiques et aux taux de retrait compatibles.

Un petit texte qui servira d'espace réservé dans la zone de contenu de la page. Il s'agit simplement d'un texte aléatoire utilisé pour remplir l'espace et montrer à quoi ressemblera un paragraphe à l'écran. Le rapide renard brun saute par-dessus le chien paresseux.

La compatibilité des matériaux influe sur la réussite du surmoulage.Vrai

Des matériaux compatibles garantissent des liaisons solides et la durabilité du produit.

Les essais ne sont pas nécessaires avant la production à grande échelle.FAUX

Le prototypage permet d'identifier les problèmes, garantissant ainsi de meilleurs résultats de surmoulage.

Quels éléments dois-je prendre en compte lors de la conception d'un surmoulage en plusieurs étapes ?

Vous souvenez-vous de cette fois où vous vous êtes émerveillé devant un appareil complexe et multicolore et vous vous êtes demandé comment il avait pu prendre vie ?

Pour réussir un surmoulage en plusieurs étapes, il est essentiel de prendre en compte la compatibilité des matériaux, la conception du moule, la géométrie de la pièce et les paramètres du processus, afin de garantir une forte adhérence, une grande durabilité et une esthétique attrayante.

C’est là toute la magie du surmoulage en plusieurs étapes : une technique que je maîtrise parfaitement depuis des années dans la conception de produits électroniques grand public. Découvrons ensemble les secrets de fabrication de ces produits à la fois résistants et esthétiquement remarquables.

Compatibilité des matériaux

J'ai déjà eu un projet où les matériaux ne s'accordaient pas bien. Ce contretemps a été un tournant pour moi. Garantir la compatibilité entre le substrat et les matériaux de surmoulage est absolument indispensable. Les différents matériaux se dilatent et se contractent différemment sous l'effet de la chaleur, ce qui influe sur leur adhérence. Utiliser un tableau de compatibilité dès les premières étapes de la conception m'a évité bien des soucis.

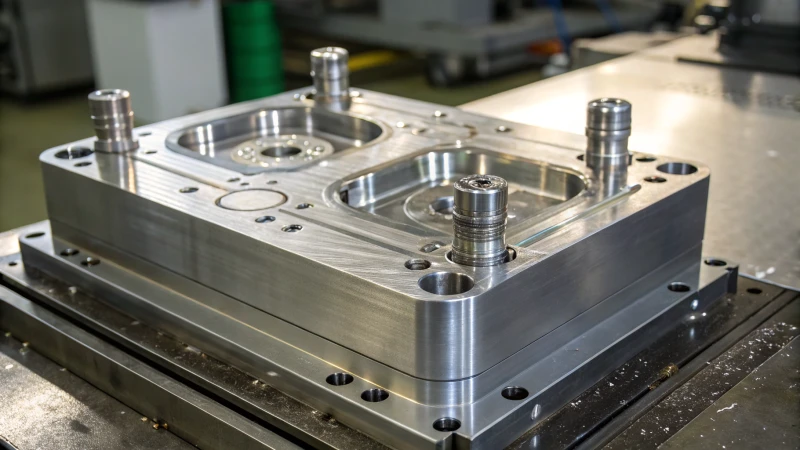

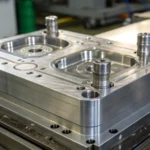

Conception de moules

La conception du moule est cruciale pour la réussite du moulage. J'ai appris que des éléments comme le système d'alimentation et la ventilation sont essentiels. Ils permettent de maintenir un flux constant et d'éviter les défauts dus à l'air emprisonné. La précision du contrôle de la température est une autre leçon apprise à la dure : elle est indispensable pour garantir une adhérence optimale de chaque couche de matériau.

| Fonctionnalité | Considération |

|---|---|

| Portail | Flux uniforme pour éviter les points faibles |

| Ventilation | Empêche l'emprisonnement d'air |

| Température | Adhésion optimale entre les couches |

Géométrie de la pièce

La géométrie ne se résume pas à l'esthétique ; la solidité est tout aussi importante. Je me souviens d'une de mes premières créations aux angles vifs : élégante, certes, mais fragile et sujette aux fissures sous la pression. Grâce à un logiciel de conception , je simule et peaufine désormais mes modèles pour trouver le juste équilibre entre forme et fonction.

Paramètres du processus

Le réglage précis des paramètres de procédé, tels que la vitesse d'injection, la pression et la vitesse de refroidissement, s'apparente à la fonction de chef d'orchestre. Ces réglages doivent être parfaitement adaptés à chaque matériau, garantissant ainsi une adhérence optimale et une finition de surface irréprochable.

Techniques d'adhésion

L'exploration de différentes techniques d'adhérence a radicalement transformé mon travail. Des techniques comme les traitements de surface ou les primaires peuvent faire des merveilles sur des matériaux qui, naturellement, résistent à l'adhérence.

- Traitements de surface : Améliorent l'adhérence en modifiant l'énergie de surface.

- Primaires : Créent une couche de liaison entre des matériaux dissemblables.

En me concentrant sur ces aspects de conception, j'ai pu optimiser les performances et l'esthétique des composants surmoulés multi-étapes de mes projets. M'appuyer sur une connaissance approfondie du secteur me permet de garder une longueur d'avance, garantissant ainsi que mes conceptions répondent aux besoins spécifiques de chaque projet tout en repoussant les limites du possible.

La compatibilité des matériaux influe sur l'adhérence du surmoulage.Vrai

Les différents matériaux possèdent des propriétés variables, ce qui influe sur la stabilité de l'adhérence.

La conception du système d'alimentation est sans importance dans le surmoulage en plusieurs étapes.FAUX

Un système de contrôle approprié assure un flux uniforme et prévient les points faibles dans le matériau.

Comment optimiser la conception des moules pour plus de précision et d'efficacité ?

Avez-vous parfois l'impression que votre processus de conception de moules pourrait être amélioré ? Permettez-moi de vous présenter quelques stratégies éprouvées qui ont véritablement transformé mon approche, en mettant l'accent sur la précision et l'efficacité.

Optimisez la conception des moules en sélectionnant des matériaux adaptés, en intégrant des systèmes de refroidissement efficaces et en utilisant de CAO . Des revues de conception régulières et des tests continus améliorent la précision et l'efficacité de la production.

Choix des matériaux : fondement de la précision

Imaginez : vous êtes en plein projet et soudain, tout s'emboîte parfaitement grâce au choix du bon matériau. C'est comme trouver la paire de chaussures idéale ! Différents matériaux peuvent influencer considérablement la durabilité et les performances de votre conception. Par exemple, j'utilise de préférence des aciers ou des alliages d'aluminium de haute qualité pour leur résistance à l'usure et leur répartition de la chaleur.

| Type de matériau | Avantages | Considérations |

|---|---|---|

| Acier | Durable, précis | Coût, poids |

| Aluminium | Léger, rapide | force inférieure |

Systèmes de refroidissement : Améliorer l'efficacité

Imaginez-vous en pleine canicule, sans climatisation. C'est exactement ce que c'est que de concevoir des moules sans système de refroidissement efficace. L'intégration de canaux de refroidissement conformes a considérablement réduit mes temps de cycle et amélioré la constance de mes produits⁵ . Un logiciel de CFD (dynamique des fluides numérique) avancé est mon atout majeur pour la conception de ces systèmes.

de CAO : le meilleur ami du concepteur

de CAO de pointe , j'ai eu l'impression de passer du vélo au TGV. Grâce aux fonctions de simulation, je pouvais anticiper et corriger les problèmes potentiels avant qu'ils ne causent de réels dégâts. Maintenir mes de CAO à jour me permet de rester constamment à la pointe de la technologie en matière de conception.

Revues de conception et essais : garantir la précision

D'après mon expérience, les revues de conception régulières sont comme un regard extérieur sur l'ensemble du projet : un atout inestimable ! Elles permettent de déceler les erreurs potentielles dès le départ. Des audits de conception , associés à des prototypes, m'ont évité bien des soucis. Des tests continus tout au long du cycle de production contribuent à maintenir des standards élevés de précision et d'efficacité.

En me concentrant sur ces domaines clés, j'ai pu améliorer considérablement la conception des moules, ce qui a permis d'obtenir une qualité de produit supérieure et des processus de fabrication plus efficaces. L'adoption de ces stratégies m'a non seulement permis de rester compétitif, mais aussi de nourrir ma passion pour le domaine en constante évolution de la conception de moules.

L'acier de haute qualité est idéal pour la durabilité du moule.Vrai

L'acier de haute qualité offre une excellente résistance à l'usure et une grande précision dans les moules.

Les moules en aluminium sont plus résistants que les moules en acier.FAUX

L'aluminium est léger et rapide, mais sa résistance est inférieure à celle de l'acier.

Comment garantir une forte adhérence des couches lors du surmoulage ?

Vous êtes-vous déjà demandé comment le surmoulage permet à tous vos objets, de votre brosse à dents à votre smartphone, de conserver un aspect élégant et un fonctionnement parfait ?

Pour garantir une adhérence optimale des couches lors du surmoulage, il est essentiel de soigner la préparation des surfaces, la compatibilité des matériaux et l'optimisation du procédé. L'utilisation de techniques telles que le traitement plasma, les polymères compatibles et une conception de moule optimisée assure des liaisons durables.

Comprendre la dynamique du surmoulage

Le surmoulage a parfois quelque chose de magique : combiner différents matériaux pour créer un objet à la fois utile et agréable à utiliser. Lorsque j’ai commencé à travailler avec cette technique, ce qui m’a le plus fasciné, c’est la façon dont les différentes couches s’assemblaient, comme si elles étaient faites pour s’assembler. Le secret ? Obtenir une liaison solide entre ces couches. Voyons ensemble les techniques qui permettent d’obtenir cette liaison parfaite.

Préparation de surface

Je me souviens, à mes débuts dans ce domaine, avoir sous-estimé l'importance de la préparation des surfaces. C'est comme préparer un mur avant de le peindre : si vous négligez cette étape, rien n'adhère ! Des techniques comme le traitement plasma ou la décharge corona changent la donne : elles augmentent l'énergie de surface, permettant aux couches d'adhérer parfaitement les unes aux autres.

| Technique | Description |

|---|---|

| Traitement au plasma | Nettoie et active les surfaces pour une meilleure adhérence |

| Sortie de Covid-19 | Augmente l'énergie de surface pour améliorer l'adhérence |

Compatibilité des matériaux

Choisir les bons matériaux, c'est comme choisir des partenaires de danse. Ils doivent s'harmoniser parfaitement, sinon l'un des deux se fait marcher sur les pieds. Des matériaux incompatibles peuvent engendrer des problèmes d'adhérence, voire de délamination. J'en ai fait l'amère expérience lorsqu'un mélange de polymères incompatibles a provoqué la défaillance d'un produit. Désormais, je prends toujours en compte les propriétés chimiques et thermiques des matériaux utilisés.

un coefficient de dilatation thermique (CTE) similaire peut minimiser les contraintes à l’interface lors des cycles thermiques.

Optimisation des paramètres de processus

Une fois, j'ai été trop impatient et j'ai augmenté la température au maximum lors d'un essai – grosse erreur ! Il est crucial d'ajuster des paramètres tels que la température, la pression et la durée. Une chaleur excessive peut endommager les matériaux, tandis qu'une pression insuffisante ne permet qu'une adhérence superficielle entre les couches.

| Paramètre | Effet sur la liaison |

|---|---|

| Température | Influe sur le flux de matière et la force de liaison |

| Pression | Assure un contact intime entre les couches |

| Temps | Permet une réaction ou un durcissement suffisant pour les couches adhésives |

Considérations sur la conception des moules

La conception de moules ne se limite pas à la création d'une jolie forme ; il s'agit avant tout de garantir un assemblage parfait. Des éléments tels que les évents et les points d'injection nécessitent une planification minutieuse afin d'éviter les poches d'air ou les remplissages incomplets susceptibles d'affaiblir les liaisons. J'ai déjà dû revoir entièrement la conception de certains moules pour des raisons

qui auraient nécessité de négliger ces détails. De plus, la prise en compte de la dilatation et de la contraction thermiques est essentielle pour prévenir les points de tension pouvant entraîner une rupture.

La conception de moules avec des angles de dépouille appropriés contribue également à réduire les forces d'éjection susceptibles d'endommager les liaisons lors du démoulage.

Mise en œuvre des promoteurs d'adhérence

Les promoteurs d'adhérence agissent comme des entremetteurs pour des matériaux incompatibles. Ils permettent de créer une liaison là où aucune ne semblait possible. Cependant, le choix du promoteur approprié est crucial : un mauvais choix pourrait engendrer plus de problèmes que de solutions.

Bien qu'utiles, ils doivent être sélectionnés avec soin afin d'éviter les incompatibilités chimiques.

Pour approfondir vos connaissances sur les techniques de surmoulage, consultez 7 ressources supplémentaires qui abordent les approches innovantes et les défis liés au surmoulage.

Le traitement au plasma augmente l'énergie de surface pour une meilleure adhérence.Vrai

Le traitement au plasma nettoie et active les surfaces, améliorant ainsi l'adhérence.

Les matériaux incompatibles améliorent l'adhérence des couches lors du surmoulage.FAUX

L'incompatibilité des matériaux entraîne une mauvaise adhérence ou un délaminage.

Comment le surmoulage se compare-t-il au moulage par insertion ?

Imaginez la situation : vous êtes un designer confronté au choix entre le surmoulage et le moulage par insertion, chacun offrant des avantages uniques. Quel choix faites-vous ?

Le surmoulage consiste à ajouter de la matière sur un substrat ; le moulage par insertion consiste à placer d’abord les pièces dans le moule. Ces deux techniques sont essentielles à la fabrication de produits complexes composés de plusieurs matériaux.

Les bases : surmoulage vs. moulage par insertion

Je me souviens de la première fois où j'ai dû choisir entre le surmoulage et le moulage par insertion pour un projet. J'avais l'impression d'être à la croisée des chemins, chaque option offrant des possibilités différentes. Le surmoulage, c'est comme apporter la touche finale à un tableau : mouler un second matériau sur une pièce existante pour en sublimer l'aspect ou le toucher. C'est la technique qui permet de réaliser les poignées ergonomiques de vos outils préférés ou la finition élégante de vos appareils électroniques.

À l'inverse, le surmoulage par insertion est bien plus concret, au sens propre du terme. Il s'agit d'intégrer des pièces métalliques à des composants en plastique afin de créer un ensemble robuste et intégré. C'est la méthode de prédilection pour les produits exigeant une durabilité et une résistance maximales, comme les composants de moteurs automobiles ou les pièces aérospatiales complexes.

| Technique | Fonction principale | Matériaux courants |

|---|---|---|

| Surmoulage | Ajoute des couches pour une meilleure adhérence, une esthétique améliorée ou une isolation renforcée | Thermoplastiques, élastomères |

| Moulure d'insertion | Combine le métal et le plastique pour des pièces fonctionnelles | Métaux, résines techniques |

Avantages et applications

Au fil des ans, j'ai appris à apprécier la flexibilité surmoulage . C'est comme avoir une baguette magique pour ajouter fonctionnalité et style aux produits. Pensez à ces poignées d'outils ergonomiques qui tiennent parfaitement dans la main ou aux étuis robustes qui protègent vos appareils des petits accidents du quotidien. Le surmoulage peut même accroître la durabilité des produits en ajoutant des couches qui absorbent les chocs.

Il y a ensuite le surmoulage , le héros méconnu de la fabrication lorsqu'il s'agit de créer des pièces d'une grande intégrité structurelle. Les industries automobile et aérospatiale l'adorent, et à juste titre. Il s'agit d'assembler parfaitement le métal et le plastique pour former des composants à la fois robustes et précis. Si vous souhaitez réduire les étapes de post-traitement tout en réalisant des conceptions complexes, le surmoulage est votre meilleur allié.

Défis et considérations

À chaque fois que je me lance dans un projet de surmoulage, je me rappelle de prendre en compte la compatibilité des matériaux et les éventuels problèmes liés à la chaleur. Il est essentiel de s'assurer que la pièce d'origine puisse supporter la chaleur sans se déformer – une leçon que j'ai apprise à mes dépens lors d'un de mes premiers projets.

Le surmoulage a aussi ses particularités. Il est crucial de bien positionner les inserts dans le moule pour éviter les problèmes d'alignement, un peu comme assembler un puzzle où chaque pièce doit s'emboîter parfaitement tout en tenant compte des propriétés de dilatation thermique des deux matériaux.

Facteurs clés dans la prise de décision

Le choix entre ces deux techniques dépend souvent des objectifs visés pour le produit final. Si l'ergonomie ou l'esthétique sont prioritaires, le surmoulage est peut-être la solution idéale. En revanche, si la précision et la résistance mécanique sont essentielles, le moulage par insertion est la méthode à privilégier.

Pour quiconque est plongé au cœur de la prise de décision — comme moi lors des phases critiques d'un projet —, il est utile d'approfondir les ressources sur l'optimisation des processus. Elles offrent des perspectives inestimables pour obtenir des résultats exceptionnels grâce aux deux techniques.

Le surmoulage consiste à ajouter des couches pour améliorer l'adhérence ou l'esthétique.Vrai

Le surmoulage est utilisé pour ajouter des poignées ergonomiques, des joints d'étanchéité ou des couches esthétiques.

Le surmoulage n'est pas adapté aux applications automobiles.FAUX

Le surmoulage est largement utilisé dans l'industrie automobile pour la fabrication de composants robustes.

Quels sont les défis courants du surmoulage et comment les surmonter ?

Le surmoulage peut sembler un procédé magique qui combine des matériaux pour obtenir un produit parfait, mais il s'apparente davantage à une danse complexe exigeant finesse et stratégie.

Les défis du surmoulage incluent la compatibilité des matériaux, l'adhérence et la complexité de la conception des moules. Pour les surmonter, choisissez des matériaux compatibles, optimisez les conditions de traitement et concevez des moules précis.

Je me souviens très bien de ma première expérience avec le surmoulage. C'était comme essayer de mélanger deux couleurs de pâte à modeler sans obtenir un résultat disgracieux. En tant que designer, le plaisir réside dans la fusion harmonieuse de deux matériaux, mais les défis peuvent être considérables.

Compatibilité des matériaux

L'un des premiers obstacles rencontrés a été de m'assurer de la compatibilité des matériaux. Imaginez essayer de faire travailler ensemble deux personnes qui ne s'entendent pas : c'est un peu la même chose avec des matériaux présentant des coefficients de dilatation thermique ou une résistance chimique différents. Tester de petits échantillons est devenu ma stratégie privilégiée pour éviter les mauvaises surprises comme le gauchissement ou une mauvaise adhérence.

| Matériau A | Matériau B | Compatibilité | Remarques |

|---|---|---|---|

| ABS | TPU | Haut | Excellent pour les prises en main flexibles |

| PC | PVC | Modéré | Nécessite un contrôle précis de la température |

Problèmes d'adhérence

L'adhérence est comme la colle dans une relation ; sans elle, tout se défait. Certains matériaux ne s'assemblent pas naturellement. J'ai rapidement appris que l'utilisation de techniques comme le traitement plasma ou la décharge corona pouvait améliorer considérablement l'énergie de surface, renforçant ainsi l'adhérence entre les couches <sup>9 </sup>. L'ajustement des paramètres de procédé, tels que la pression et la température, était une autre étape cruciale.

Complexités de la conception des moules

Concevoir des moules s'apparentait à résoudre un puzzle aux mille pièces. La complexité résidait dans la nécessité d'intégrer différents matériaux tout en assurant leur bonne adhérence et en préservant l'intégrité du produit. J'ai constaté que l'utilisation d' un logiciel de CAO avancé me permettait de prédire le comportement des matériaux, en tenant compte de facteurs tels que le retrait et la répartition de la chaleur.

Optimisation des processus

Le réglage précis est essentiel. C'est comme ajuster les boutons d'une vieille radio pour trouver la station idéale. Les systèmes de surveillance sont devenus mes meilleurs alliés pour garantir que des paramètres tels que la température, la pression et la durée du cycle soient parfaitement ajustés.

| Paramètre | Gamme idéale | Impact sur le produit |

|---|---|---|

| Température | 180°C – 250°C | Affecte le flux de matières |

| Pression | 1500 – 2500 psi | Assure un remplissage correct |

La maîtrise de ces techniques complexes m'a appris que le surmoulage exige autant de patience et de précision que de connaissances techniques. Chaque projet m'apporte un nouvel enseignement qui me permet d'affiner ma méthode et d'améliorer la qualité de mon travail.

La compatibilité des matériaux influe sur la réussite du surmoulage.Vrai

L'incompatibilité des matériaux peut entraîner des déformations ou une mauvaise adhérence.

Les logiciels de CAO avancés compliquent la conception des moules.FAUX

Les logiciels de CAO avancés permettent de créer des conceptions de moules précises.

Conclusion

Cet article décrit les meilleures pratiques de conception du surmoulage dans les processus en plusieurs étapes, en mettant l'accent sur la compatibilité des matériaux, la conception du moule et l'optimisation du processus afin d'améliorer les performances et l'esthétique du produit.

-

Apprenez quels matériaux fonctionnent le mieux ensemble afin d'éviter les problèmes d'adhérence. ↩

-

Trouvez des outils permettant de visualiser et d'optimiser efficacement les géométries complexes. ↩

-

Bénéficiez de l'expertise de spécialistes pour optimiser les procédés de surmoulage. ↩

-

Découvrez les différents matériaux utilisés dans la fabrication des moules et leurs avantages afin de choisir la meilleure option pour vos conceptions. ↩

-

Découvrez comment le refroidissement conforme peut améliorer l'efficacité et la régularité des processus de moulage par injection. ↩

-

Découvrez le rôle des audits de conception pour garantir la précision et prévenir les erreurs coûteuses. ↩

-

Découvrez les dernières avancées et les défis rencontrés dans le domaine du surmoulage. ↩

-

Découvrez les facteurs essentiels à prendre en compte pour choisir des matériaux compatibles pour réussir les procédés de surmoulage et de moulage par insertion. ↩

-

Cliquer sur ce lien permet d'accéder à des informations sur les méthodes d'amélioration de l'adhérence entre les couches, notamment les techniques de traitement de surface. ↩

-

Explorez ce lien pour découvrir les meilleurs logiciels de CAO qui facilitent la conception précise des moules, essentielle pour les projets de surmoulage complexes. ↩