Déterminer l'emplacement et la taille idéaux du point d'injection en moulage par injection transforme la qualité de votre produit. Un positionnement précis du point d'injection influe sur le produit final. Un positionnement et une taille corrects préviennent les défauts et améliorent l'aspect. Trouver cet équilibre est crucial.

Pour déterminer l'emplacement de la buse, il faut veiller à la régularité du flux de matière, éviter les obstacles et respecter les exigences esthétiques. La taille de la buse doit correspondre à celle du produit et faciliter l'écoulement de la matière pour remplir la cavité uniformément et minimiser les défauts.

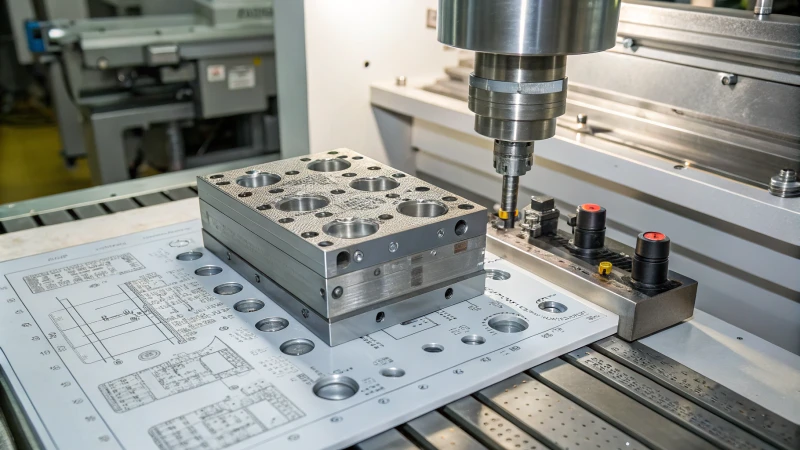

Lorsque j'ai commencé à explorer le monde du moulage par injection, je me suis concentré sur le réglage précis de l'emplacement des points d'injection. Un emplacement optimal permet au plastique fondu de remplir la cavité sans problème. Des points d'injection placés près du centre ou dans des zones symétriques de formes complexes assurent une distribution uniforme. Certaines zones sont suffisamment remplies, tandis que d'autres le sont trop. Les moules multicavités nécessitent un système de canaux d'alimentation bien conçu pour un remplissage régulier.

Il est essentiel d'éviter les obstacles dans l'écoulement du métal en fusion. Les points d'injection trop proches des zones fines ou des endroits où l'air risque de s'infiltrer entraînent des remplissages incomplets ou la formation de bulles d'air. Imaginez le moulage d'une boîte en plastique : placer le point d'injection juste devant une cavité fermée emprisonne l'air et provoque des défauts. Les changements brusques de direction du flux augmentent la résistance et créent des marques de soudure.

L'esthétique compte aussi. Si l'apparence d'un produit est importante, comme pour les pièces automobiles, les points d'injection sont placés de manière invisible. Pour les produits transparents, ces points d'injection doivent être positionnés de façon à ne pas altérer la clarté ni causer de problèmes visuels.

La taille de l'orifice d'injection dépend de la taille du produit et de l'épaisseur de la paroi. Les grands orifices conviennent aux pièces volumineuses ou épaisses, tandis que les petits orifices sont préférables pour les pièces fines afin d'accélérer l'écoulement du polymère fondu. Un compromis est nécessaire : un orifice trop petit engendrerait une résistance excessive. La fluidité du matériau influence le choix de l'orifice. Les plastiques très fluides comme le PE ou le PP nécessitent de petits orifices. Les plastiques moins fluides requièrent de grands orifices pour réduire la résistance.

Ces leçons m'ont permis d'affiner mes créations, aboutissant à des produits qui répondent systématiquement aux exigences de qualité et aux attentes des clients.

L'emplacement de la vanne influe sur l'équilibre du flux de fusion.Vrai

Un positionnement correct des portes assure un remplissage uniforme des formes complexes.

Des portails plus petits sont utilisés pour les produits à parois épaisses.FAUX

Les produits à parois épaisses nécessitent des vannes plus grandes pour un meilleur écoulement.

- 1. Comment l'équilibre du flux de fusion influence-t-il l'emplacement de la porte d'injection ?

- 2. Quels obstacles faut-il éviter lors de l'emplacement des portails ?

- 3. Pourquoi l'apparence du produit est-elle importante dans la conception des portails ?

- 4. Comment la fluidité du matériau influence-t-elle la taille de l'orifice ?

- 5. Conclusion

Comment l'équilibre du flux de fusion influence-t-il l'emplacement de la porte d'injection ?

Certains produits en plastique ont une apparence parfaite, tandis que d'autres présentent des défauts. L'équilibre du flux de fusion et le positionnement du point d'injection sont déterminants pour ce résultat.

L'équilibre du flux de matière fondue influence l'emplacement de la buse d'injection grâce à une répartition uniforme du matériau fondu. Ceci contribue à réduire les défauts et à optimiser les temps de remplissage. Un positionnement correct de la buse d'injection assure l'uniformité du flux de matière fondue, évite les obstacles et améliore considérablement l'aspect du produit.

Importance de l'équilibre du flux de fusion dans le moulage par injection

En moulage par injection, l'homogénéité du flux de matière fondue est essentielle à la fabrication de produits de haute qualité. Imaginez verser du sirop sur une gaufre : une répartition inégale du sirop laisse certaines parties sèches et d'autres imbibées. L'homogénéité du flux de matière fondue garantit une répartition uniforme du plastique fondu dans le moule, réduisant ainsi les défauts tels que les lignes de soudure les bulles d'air.

Détermination de l'emplacement optimal de la porte

1. Prendre en compte le bilan de fluidité à chaud :

- Imaginez concevoir un produit aux formes complexes, avec des nervures et des bosses. Il faut éviter les zones sur- ou sous-remplies. Placer l'orifice d'injection au centre ou à un endroit symétrique favorise la diffusion de la matière fondue, à la manière des ondulations à la surface de l'eau. Il est important d'éviter tout déséquilibre.

- Les moules multicavités, c'est comme servir un repas : tous les convives veulent être servis en même temps. Les points d'injection symétriques permettent à chaque cavité de se remplir simultanément.

2. Éviter les obstacles à l'écoulement de la matière fondue :

- Les portiques ne doivent pas être installés près de parois fines ou dans des endroits où l'air s'accumule, tout comme on évite de renverser du café sur un ordinateur portable. Un positionnement correct des portiques permet d'éviter les défauts.

- Les changements brusques de direction du flux sont comparables à un passage trop rapide sur un dos d'âne. Le positionnement des vannes doit favoriser un écoulement régulier.

| Facteurs | Considérations |

|---|---|

| Formes complexes | Contrôle par centre ou par symétrie |

| Moules multi-cavités | Distribution symétrique des portes |

| Parois minces | Évitez de fermer trop près |

Améliorer l'apparence du produit

L'esthétique est primordiale. L'emplacement des portillons est crucial. Pour une apparence soignée, dissimulez-les dans des zones peu visibles ou faciles d'accès. À l'intérieur d'une voiture, placez-les sur les bords pour minimiser leur impact visuel.

Les plastiques transparents nécessitent une attention particulière pour préserver leur limpidité. Les points d'injection ne doivent engendrer ni tensions ni lignes, afin de maintenir la transparence du matériau.

En comprenant ces éléments, les concepteurs peuvent optimiser la configuration des moules, améliorant ainsi les aspects fonctionnels et esthétiques du produit final. Pour en savoir plus, section Stratégies de conception de moules 2

L'emplacement de la porte d'injection influe sur l'équilibre du flux de matière fondue dans les moules.Vrai

Un positionnement correct des points d'injection assure une répartition uniforme du plastique fondu, évitant ainsi les défauts.

Les portails de plus grande taille sont idéaux pour les produits à parois minces.FAUX

Les produits à parois minces nécessitent des ouvertures plus petites pour augmenter le taux de cisaillement et réduire la viscosité.

Quels obstacles faut-il éviter lors de l'emplacement des portails ?

Imaginez ceci : vous travaillez sur un projet et l’emplacement du portail pose problème. C’est agaçant, n’est-ce pas ? Voyons ensemble les erreurs courantes à éviter.

Pour éviter les problèmes de positionnement des points d'injection, équilibrez le flux de matière fondue. Évitez les zones à parois fines. Maîtrisez l'incorporation de gaz. Veillez à ce que l'aspect du produit soit conforme aux exigences. Ces étapes vous permettront probablement d'obtenir les meilleurs résultats de fabrication.

Trouver le bon emplacement de porte

Assurer un flux de matière fondue équilibré est crucial. Je me souviens de ma première difficulté avec l'emplacement de l'entrée de coulée. La forme était complexe et je devais veiller à ce que la matière fondue circule de manière fluide. Un placement central de l'entrée a permis un remplissage uniforme et a réduit les variations de temps de remplissage. Cela m'a démontré l'importance capitale d'un flux de matière fondue régulier, en particulier pour les moules comportant de nombreuses cavités. La conception symétrique des entrées de coulée avec canaux d'alimentation a transformé mes résultats.

Éviter les obstacles à l'écoulement de la fonte

Les points d'injection situés près de parois fines peuvent entraîner un remplissage incomplet en raison d'un refroidissement rapide. Une fois, un point d'injection près d'une paroi fine a provoqué un remplissage incomplet à cause d'un refroidissement trop rapide. J'ai rapidement appris à éviter ces endroits et les zones susceptibles d'emprisonner de l'air, comme les cavités fermées ou les rainures profondes, afin de prévenir les poches d'air. Remplir délicatement de l'extérieur est devenu une technique fiable pour éviter les défauts.

Les changements brusques de direction du flux de fusion étaient surprenants ; ils augmentaient la résistance et laissaient des marques de soudure indésirables. Pour les pièces qui se courbaient, comme les angles vifs, un positionnement stratégique des points d'injection pour un flux régulier s'est avéré essentiel.

Répondre aux exigences en matière d'apparence

Dans un projet où la qualité esthétique était primordiale, le positionnement des points de contrôle dans des endroits discrets ou faciles d'accès s'est avéré crucial. Pour les pièces automobiles, le placement des points de contrôle sur des bords invisibles a permis de préserver l'aspect visuel.

Pour les plastiques transparents, il était essentiel d'éviter les zones affectant la clarté optique. Maintenir les portiques à distance des endroits susceptibles de ternir la transparence ou de déformer la vue s'est avéré crucial à plusieurs reprises.

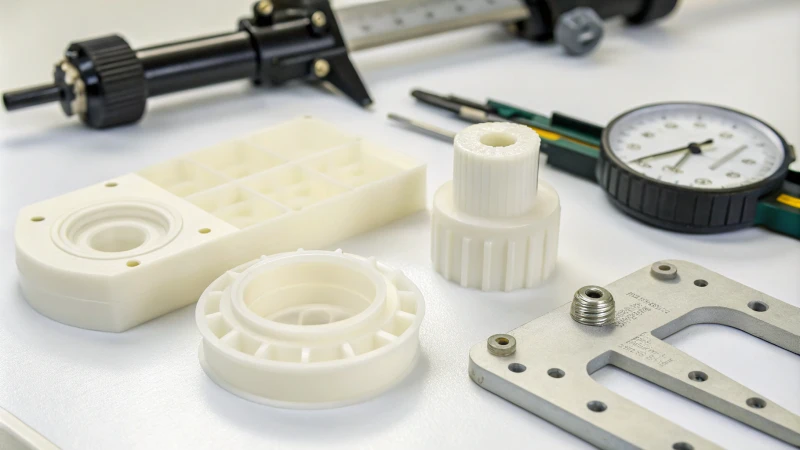

Choisir la bonne taille de portail

Au départ, j'étais un peu perdu quant à la taille de l'orifice d'injection, mais cela dépend en réalité des dimensions du produit et de l'épaisseur de la paroi. Les produits plus volumineux ou à parois épaisses nécessitent des orifices plus larges pour permettre une quantité suffisante de matière fondue, tandis que les parois fines se prêtent mieux à des orifices plus petits, ce qui favorise le cisaillement et réduit la viscosité.

La fluidité des matières plastiques est devenue un élément essentiel de mon procédé. Des matériaux comme le PE et le PP convenaient aux petites ouvertures d'écoulement, tandis que le PC et le PA nécessitaient des ouvertures plus grandes pour réduire la résistance à l'écoulement. Les tests rhéologiques m'ont permis de faire le bon choix en étudiant la courbe de viscosité en fonction du taux de cisaillement du polymère fondu.

Tableaux de référence rapide

| Type de produit | Emplacement idéal pour la porte | Recommandation concernant la taille des portes |

|---|---|---|

| Formes complexes | Centre/Symétrique | Plus grand pour les murs épais |

| Moules multi-cavités | Système de coureur équilibré | Ajuster en fonction de la fluidité du matériau |

| Objets à parois minces | Éloigner des zones minces | Plus petit pour un taux de cisaillement accru |

| Plastiques transparents | Évitez les zones optiques | Basé sur les propriétés rhéologiques |

La compréhension de ces points m'a permis d'optimiser le positionnement des points d'injection, améliorant ainsi considérablement la qualité des produits et l'efficacité de la production tout en évitant les erreurs courantes. Mon prochain objectif, afin de maîtriser pleinement la conception des points d'injection, est d'étudier l' de l'équilibre de fluidité à chaud (FMO) sur différents matériaux et produits.

L'emplacement de la vanne influe sur l'équilibre du flux de fusion dans les formes complexes.Vrai

Un positionnement correct de la vanne d'extraction assure un remplissage uniforme de la cavité, évitant ainsi les zones sous-remplies.

Les produits à parois minces nécessitent des vannes de plus grande taille pour un meilleur écoulement.FAUX

Les produits à parois minces nécessitent des orifices plus petits pour obtenir des taux de cisaillement plus élevés et un remplissage rapide.

Pourquoi l'apparence du produit est-elle importante dans la conception des portails ?

Pensez à un moment où quelque chose a attiré votre attention simplement par son esthétique. C'est là toute la force d'un bon design, notamment pour la création de systèmes d'injection. Le design est essentiel. Un bon design est primordial.

L'aspect esthétique d'un portail est primordial, car il influence non seulement son apparence, mais aussi son bon fonctionnement. Un positionnement et des dimensions appropriés permettent d'éviter les défauts, ce qui améliore l'apparence et la fiabilité du produit et accroît la satisfaction des consommateurs.

Concilier esthétique et fonctionnalité

Je me souviens de ma première mission à l'atelier de moulage. Le projet consistait à concevoir un élégant boîtier pour un appareil électronique. Il était essentiel de trouver le juste équilibre entre l'esthétique et la fonctionnalité. En moulage par injection, l'apparence et la fonction sont toutes deux importantes. La conception du point d'injection (point 5) joue un rôle crucial. Ces points d'injection servent de voies d'écoulement invisibles pour le plastique en fusion, et leur emplacement influe sur l'apparence et la résistance du produit.

Points importants :

- Emplacement des portillons : J’ai rapidement constaté que dissimuler les portillons pouvait prévenir des problèmes ultérieurs. Les placer sous les pièces automobiles permet d’obtenir une surface supérieure lisse et soignée.

- Contrôle de la fusion : Il est fascinant de constater comment un positionnement précis de la buse permet d'éviter les lignes de coulée qui gâchent la finition. C'est comme laisser le chocolat se répartir uniformément dans un moule à bonbons.

| Critères | Considérations |

|---|---|

| Emplacement de la porte | Zones cachées, facilité de post-traitement |

| Équilibre de fluidité à chaud | Remplissage uniforme, sans imperfections |

Influence sur le point de vue du consommateur

L'apparence d'un produit peut radicalement influencer la perception qu'en ont les consommateurs. Une fois, nous devions créer une pièce transparente pour un client. La moindre marque, même minime, aurait immédiatement donné une impression de bas de gamme. Nous avons donc porté une attention toute particulière à la conception de cette marque.

Facteurs influençant les opinions :

- Signalétique des portails : Une signalétique visible a souvent un effet dissuasif. Choisir un emplacement discret permet de préserver une image de qualité.

- Clarté et finition : Pour les objets transparents, il est crucial d'éviter les dispositifs qui affectent la transparence ou entraînent des distorsions.

Méthodes avancées de conception de portes

Les concepteurs utilisent souvent des méthodes avancées pour garantir que les produits aient une apparence et un fonctionnement optimaux :

- Systèmes de canaux équilibrés : Ces systèmes permettent à chaque cavité de se remplir correctement, assurant ainsi une qualité constante.

- Tests rhéologiques : cela nous permet de choisir la taille de porte appropriée pour que la matière fondue s’écoule de manière fluide et ait une apparence optimale.

Ces stratégies permettent au produit final de remplir ses objectifs tout en séduisant les consommateurs par son esthétique. Il s'agit de proposer bien plus qu'un simple article : il s'agit de surpasser les attentes et de se démarquer sur le marché.

L'emplacement du portail influe sur la qualité d'aspect du produit.Vrai

Un positionnement adéquat du portail minimise les marques visibles, améliorant ainsi l'esthétique.

Pour les produits à parois minces, on préfère des dimensions de portail plus grandes.FAUX

Les produits à parois minces nécessitent des points d'injection plus petits pour une meilleure fluidité de la matière fondue.

Comment la fluidité du matériau influence-t-elle la taille de l'orifice ?

Lorsque j'ai commencé à explorer le moulage par injection, une vérité m'a frappé : le mouvement du matériau est essentiel pour un dimensionnement optimal de la buse d'injection. Le flux de matière influence tout. Un aspect absolument crucial.

La fluidité du matériau influence fortement le choix de la taille de l'orifice d'injection. Les matériaux à haute fluidité nécessitent des orifices plus petits, tandis que les matériaux à faible fluidité requièrent des orifices plus larges. Ces derniers contribuent à réduire la résistance à l'écoulement, assurant ainsi un remplissage optimal.

Comprendre la fluidité des matériaux

Je me souviens de la première fois où j'ai observé un écoulement de plastique fondu lors d' un moulage par injection . On aurait dit une rivière de couleur en fusion. Comprendre son mouvement est essentiel. La fluidité du matériau désigne sa capacité à s'écouler facilement, en fonction du type de polymère, de la température et des additifs. Une fluidité élevée lui permet de glisser à travers l'orifice d'injection avec une faible pression.

Considérations relatives à la taille des portes

Matériaux à haute fluidité

Imaginez utiliser du polyéthylène (PE) et du polypropylène (PP). Ces matériaux glissent facilement à travers de petites ouvertures, réduisant ainsi les déchets. Une ouverture plus petite augmente le taux de cisaillement, diminuant l'épaisseur de la couche fondue pour une finition lisse. C'est comme verser du sirop plutôt que de la mélasse épaisse.

| Type de matériau | Taille typique de la porte (mm) |

|---|---|

| Polyéthylène (PE) | 0.5 – 1.5 |

| Polypropylène (PP) | 0.5 – 1.5 |

Matériaux à faible fluidité

Prenons maintenant l'exemple du polycarbonate (PC) ou du polyamide (PA). Ces matériaux nécessitent des ouvertures plus larges pour réduire la résistance à l'écoulement, assurant un remplissage parfait et sans défaut de chaque recoin.

| Type de matériau | Taille typique de la porte (mm) |

|---|---|

| Polycarbonate (PC) | 2 – 3 |

| Polyamide (PA) | 2 – 3 |

Tests rhéologiques

Les tests rhéologiques ont transformé mon travail en fournissant des informations sur la viscosité et les vitesses de cisaillement, ce qui oriente le choix de la taille des points d'injection. Ces données sont extrêmement utiles pour améliorer les performances des moules, comme le confirment les concepteurs.

Application pratique

Le choix de la taille optimale du point d'injection nécessite un équilibre entre les propriétés du matériau et les spécifications de la pièce. Les grandes poubelles peuvent nécessiter des points d'injection d'environ 3 à 5 mm, tandis qu'une coque de téléphone fine peut se contenter de 0,5 à 1,5 mm.

Impact sur la conception des moules

En conception de moules, la compréhension de l'interaction entre la fluidité du matériau et la taille de la zone d'injection est essentielle pour garantir une production efficace et des produits de haute qualité. Un réglage précis de ces paramètres réduit les défauts et améliore l'aspect du produit, répondant ainsi aux exigences fonctionnelles et esthétiques.

Pour bien appréhender cette relation dynamique , il est nécessaire de considérer l'équilibre du flux de matière fondue et la conception des canaux d'alimentation.

L'emplacement de la vanne influe sur l'équilibre du flux de fusion.Vrai

Un positionnement correct de la buse assure une répartition uniforme de la matière fondue, évitant ainsi les défauts.

Les portails de plus petite taille sont idéaux pour les produits à parois épaisses.FAUX

Les produits à parois épaisses nécessitent des buses plus larges pour un flux de matière fondue suffisant.

Conclusion

Le choix de l'emplacement et de la taille de la porte d'injection est crucial pour la qualité du produit, car il permet d'assurer un flux de matière fondue équilibré, d'éviter les défauts et de répondre aux exigences esthétiques pour différents matériaux et conceptions.

-

En cliquant sur ce lien, vous trouverez une explication détaillée de la formation des lignes de soudure lors du moulage et des moyens de les minimiser. ↩

-

Explorez ce lien pour découvrir des stratégies complètes d'amélioration de la conception des moules grâce à un positionnement optimal des points d'injection. ↩

-

Découvrez pourquoi un flux de fusion équilibré est essentiel pour un remplissage uniforme et pour éviter les défauts dans les produits moulés. ↩

-

Découvrez le rôle de l'équilibre du flux de fusion pour garantir la constance du produit et minimiser les défauts. ↩

-

Comprendre le rôle de l'esthétique peut aider les concepteurs à améliorer l'attrait des produits, un facteur crucial pour le succès commercial. ↩

-

L'exploration de ce sujet permet de mieux comprendre comment obtenir des produits moulés de haute qualité grâce à une conception stratégique. ↩

-

Apprenez les bases du moulage par injection pour comprendre l'importance de la taille du point d'injection. ↩

-

Découvrez comment l'équilibre du flux de matière fondue influence la conception efficace des moules. ↩