Imaginez-vous en train de façonner un moule aussi complexe qu'un puzzle. Chaque pièce est essentielle à l'image complète.

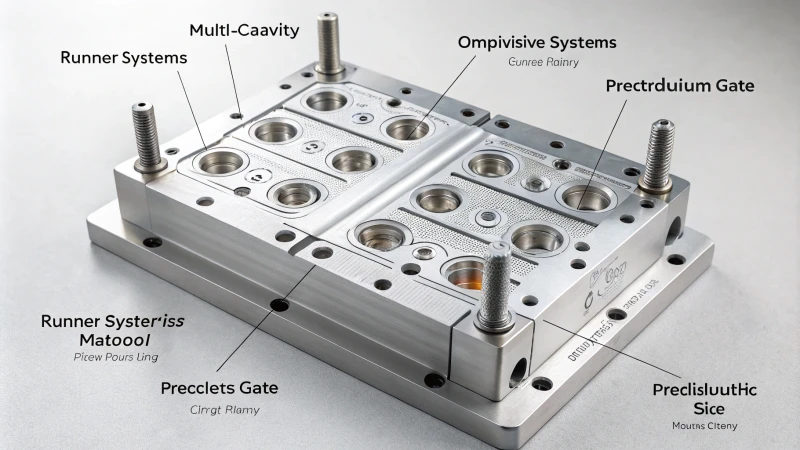

Pour déterminer la meilleure méthode d'usinage des moules à cavités complexes, j'analyse d'abord le type de surface, la structure interne et les caractéristiques du matériau de la cavité. Le fraisage à grande vitesse est idéal pour les surfaces de forme libre. L'usinage par électroérosion est particulièrement adapté aux structures complexes. L'utilisation de ces techniques est indispensable pour obtenir des résultats précis.

Je me souviens de la première fois où j'ai été confronté à un défi similaire dans mon parcours de conception. Chaque décision semblait cruciale, comme le choix entre l'usinage à grande vitesse (HSM) et l'électroérosion (EDM) en raison des spécificités du moule. Ces décisions ont un impact direct sur la qualité du produit final. Maîtriser parfaitement ces technologies est essentiel à la réussite. Je vais vous présenter quelques idées importantes pour nous aider à faire les bons choix à chaque étape de la création du moule.

Le fraisage à grande vitesse est idéal pour les surfaces de forme libre.Vrai

HSM traite efficacement les surfaces complexes, garantissant ainsi la précision.

Le traitement des trous profonds ne peut être réalisé que par électroérosion.FAUX

Les trous profonds peuvent être réalisés par perçage profond ou par électroérosion.

- 1. Comment les types de surfaces de cavité affectent-ils le traitement des moules ?

- 2. Quels sont les défis liés au traitement des structures internes complexes ?

- 3. Pourquoi le choix du matériau du moule est-il crucial dans la fabrication ?

- 4. Comment puis-je optimiser ma séquence de traitement pour plus d'efficacité ?

- 5. Comment les équipements et les dispositifs améliorent-ils la précision des moules ?

- 6. Comment le traitement de surface peut-il améliorer les performances des moisissures ?

- 7. Conclusion

Comment les types de surfaces de cavité affectent-ils le traitement des moules ?

Avez-vous déjà réfléchi à l'influence de la surface d'un moule sur le processus de fabrication ? C'est un peu comme choisir les chaussures parfaites pour une randonnée : un élément essentiel pour la réussite !

Les différents types de surfaces de cavité influencent le processus de fabrication des moules. Les méthodes d'usinage dépendent de ces types de surfaces. Les surfaces complexes, comme les formes libres, nécessitent souvent un fraisage à grande vitesse. En revanche, les surfaces régulières et plus simples utilisent un fraisage standard.

Étude des types de surfaces cavitaires

Quand j'ai commencé à travailler avec les moules, j'ignorais à quel point les surfaces des cavités changeaient tout. C'est incroyable. Ces détails déterminent nos choix et nos méthodes.

Formes libres et formes régulières

Imaginez la fabrication du moule extérieur d'une voiture : les courbes sont très complexes. Pour ces surfaces aux formes libres, le fraisage à grande vitesse ( HSM ) est la technique idéale. On a l'impression d'utiliser un pinceau délicat pour saisir les détails. Mais pour des formes simples, comme un cylindre, le fraisage conventionnel convient parfaitement. C'est un peu comme revenir aux fondamentaux : façonner, puis perfectionner.

Techniques de traitement en fonction du type de surface

| Type de surface | Méthode de traitement |

|---|---|

| Forme libre | Fraisage à grande vitesse |

| Régulier | mouture ordinaire et fine |

Structures internes et parois minces

Imaginez construire un bateau dans une bouteille ; c’est l’impression que donne le travail avec des pièces internes complexes. De minuscules rainures ou des trous profonds exigent une planification minutieuse, parfois avec des astuces ingénieuses comme incliner le couvercle pour démouler.

Les parois fines sont surprenantes. Elles restent robustes même après un usinage grossier. Il est essentiel de prévoir un espace pour une finition soignée.

Choix des matériaux

Choisir le bon matériau, c'est comme choisir son armure. Les matériaux robustes comme le H13 exigent des outils performants. Il faut trouver le juste équilibre entre rapidité et précision pour une finition parfaite. Pour les matériaux plus tendres, il est essentiel d'éviter les problèmes d'adhérence.

Choix de la séquence de traitement

Les étapes de traitement nécessitent une stratégie :

- Ébauche : Enlève rapidement l'excédent de matière à l'aide d'outils de grand diamètre.

- Semi-finition : Améliore la précision dimensionnelle après l'ébauche.

- Finition : Répond aux exigences de qualité de surface du design.

L'utilisation de machines CNC de précision permet de traiter avec soin même les cavités les plus difficiles. La mise en place de dispositifs de fixation appropriés est essentielle pour assurer la stabilité de ce processus minutieux.

Traitement de surface et choix de l'équipement

Obtenir une finition brillante, c'est la cerise sur le gâteau. Des méthodes avancées comme le polissage électrochimique permettent d'obtenir un brillant parfait. Pour une durabilité accrue, des procédés comme la nitruration ou le chromage offrent une protection supplémentaire ; toutefois, il convient de tenir compte des conséquences potentielles sur la précision dimensionnelle.

Comprendre ces détails m’aide – ainsi que d’autres – à améliorer les stratégies de moulage 2 , en créant des produits à la fois utiles et magnifiquement conçus.

Le fraisage à grande vitesse convient aux surfaces de forme libre.Vrai

Le HSM traite efficacement les surfaces complexes tout en garantissant la précision.

L'ébauche est idéale pour les moules à surface brillante.FAUX

Le polissage ou des procédés avancés sont nécessaires pour obtenir des surfaces très brillantes.

Quels sont les défis liés au traitement des structures internes complexes ?

Imaginez-vous démarrer un projet où chaque choix s'apparente à la résolution d'un puzzle. Chaque pièce devient plus complexe que la précédente. C'est comparable à la manipulation de structures internes complexes.

La fabrication de structures internes complexes implique de gérer des aspects délicats tels que des formes de cavités complexes, les propriétés des matériaux et des étapes d'usinage précises. Le fraisage à grande vitesse et les outillages sur mesure jouent souvent un rôle crucial pour surmonter ces difficultés.

Formes de cavités complexes

Je me souviens de la première fois où j'ai vu un moule aux formes étranges. J'avais l'impression d'essayer de sculpter une statue avec un simple outil et un bloc de marbre. à grande vitesse est devenu ma méthode de prédilection. Il permettait de réaliser les formes courbes avec l'élégance et la précision dont j'avais besoin. Le fraisage conventionnel fonctionnait bien pour les surfaces régulières, comme un vieil ami. Mais les contre-dépouilles internes et les trous profonds représentaient un véritable défi. Il fallait recourir à l'électroérosion ou à un système d'inclinaison ingénieux pour les réaliser.

Caractéristiques du matériau

J'ai travaillé avec de nombreux matériaux, des plus durs comme le H13 aux plus tendres. Chacun a ses propres caractéristiques. Les matériaux durs sont difficiles à usiner ; il faut des machines puissantes et des outils en carbure, ne serait-ce que pour les rayer. Pour la finition, ralentir la vitesse permet d'obtenir une surface parfaite. Les matériaux tendres sont délicats ; ils peuvent parfois adhérer, mais des outils revêtus et une bonne quantité de fluide de coupe permettent de maîtriser ce problème.

Séquences d'usinage

Planifier les étapes d'usinage, c'est comme poser des dominos : une seule erreur et tout s'écroule

- Ébauche : Enlève rapidement l'excédent de matière à l'aide de gros outils.

- Semi-finition : Prépare la surface à la finition en affinant la précision dimensionnelle.

- Finition : Permet d'atteindre la précision finale du design là où la précision est primordiale.

Voici un tableau simplifié :

| Scène | Profondeur de coupe (mm) | Vitesse d'avance (mm/tr) |

|---|---|---|

| Débroussaillage | 1-3 | 0.2-0.5 |

| Semi-finition | 0.3-0.8 | 0.1-0.3 |

| Finition | 0.05-0.2 | 0.05-0.15 |

Équipements et installations

Choisir son équipement, c'est comme choisir une équipe de super-héros : chaque outil possède des capacités uniques. Des centres d'usinage CNC de haute précision sont indispensables, à l'instar d'Iron Man, tandis que des dispositifs de fixation sur assurent une stabilité comparable à celle du bouclier de Captain America.

Considérations relatives au traitement de surface

Obtenir une finition brillante relève presque de la magie ; le polissage de pointe transforme les surfaces rugueuses en merveilles d'éclat miroir. Cependant, des procédés comme la nitruration peuvent altérer la précision dimensionnelle, ce qui exige une planification rigoureuse du processus afin de trouver le juste équilibre.

Pour relever ces défis, il faut non seulement des compétences techniques, mais aussi un plan intelligent – comme aux échecs – où chaque mouvement nécessite une réflexion approfondie afin d'optimiser le processus de fabrication de ces conceptions complexes.

Le fraisage à grande vitesse est idéal pour les surfaces de forme libre.Vrai

HSM traite efficacement et avec précision les surfaces complexes.

Le forage profond n'est pas adapté aux rainures étroites.Vrai

Le perçage profond excelle dans les trous profonds, et non dans les rainures étroites.

Pourquoi le choix du matériau du moule est-il crucial dans la fabrication ?

Vous êtes-vous déjà demandé pourquoi le choix du bon matériau de moulage est si important dans le secteur manufacturier ?

Choisir le bon matériau pour le moule est primordial. Il influe sur la résistance du moule, le transfert de chaleur et la facilité d'usinage. Des matériaux de qualité contribuent au bon déroulement de la production, réduisent les coûts et améliorent la qualité des produits en limitant les défauts. Ils prolongent également la durée de vie du moule. Avec le bon matériau, la qualité est garantie.

Comprendre les propriétés des matériaux de moulage

Je me souviens de la première fois où j'ai choisi un matériau pour moule pour un projet. La pression était énorme, car ce choix allait tout influencer, de la résistance à la fluidité de la production. Des propriétés comme la dureté , la ténacité et la conductivité thermique ne sont pas que du jargon technique : elles sont essentielles à la réussite de notre fabrication. Les matériaux à haute dureté comme le H13 offrent une excellente durabilité ; cependant, leur usinage exige des techniques très précises, comparables à l'enfilage d'une aiguille.

Impact des matériaux de moule sur la production

L'utilisation de différents matériaux m'a permis de constater leur impact considérable sur le processus. Les matériaux à haute conductivité thermique favorisent un refroidissement plus rapide, accélérant ainsi la production. Cependant, il faut trouver le juste équilibre : une conductivité excessive peut entraîner des déformations, une leçon que j'ai apprise à mes dépens. Il est donc crucial de trouver le compromis idéal pour préserver la forme tout en maintenant la cadence de production.

| Propriété | Avantage | Considération |

|---|---|---|

| Dureté | Durabilité accrue | Usinage complexe |

| Dureté | Résistance à la fissuration | Problèmes d'usinage possibles |

| Conductivité thermique | Temps de cycle plus rapides | Risque de déformation |

Forme de la cavité et méthodes de traitement

J'ai dû travailler sur un projet où la complexité des formes de cavités était telle que j'ai failli perdre la tête. Les surfaces de forme libre nécessitaient un fraisage à grande vitesse ( HSM ) ⁶ , qui offre une excellente précision mais se révèle délicat avec des structures complexes, comme les contre-dépouilles ou les trous profonds. Le matériau du moule devait résister à ces procédés sans s'user – un point que je n'oublierai jamais.

Équipements et installations de traitement

Choisir le bon équipement d'usinage s'apparentait à résoudre une énigme complexe. J'ai privilégié les machines CNC de haute précision pour les conceptions difficiles, en assurant la stabilité grâce à des dispositifs de fixation sur mesure . Bien que ces détails puissent paraître mineurs, ils influent considérablement sur la précision.

La compréhension de ces éléments me permet de choisir le matériau de moule le mieux adapté à mes besoins de fabrication. Trouver le juste équilibre entre efficacité et qualité demeure essentiel – une leçon que des années d'expérience m'ont bien apprise.

Le fraisage à grande vitesse est idéal pour les surfaces de forme libre.Vrai

HSM traite efficacement les formes complexes, garantissant ainsi la précision.

La nitruration n'a aucun impact sur la précision dimensionnelle.FAUX

La nitruration peut affecter les dimensions, ce qui nécessite des ajustements du processus.

Comment puis-je optimiser ma séquence de traitement pour plus d'efficacité ?

Vous avez l'impression que votre chaîne de production est au ralenti ? Changeons cela en explorant des solutions pratiques pour accélérer votre processus de production !

Pour optimiser votre processus de fabrication, tenez compte de vos matériaux et de votre équipement. Commencez par examiner attentivement la forme des cavités et les matériaux des moules. Ensuite, sélectionnez les outils et les étapes appropriés. Suivez la séquence d'ébauche, de semi-finition et de finition pour simplifier votre flux de travail. C'est important. Très important.

Analyse des caractéristiques de forme des cavités

La compréhension de la forme de la cavité est cruciale pour optimiser l'usinage. Par exemple, les surfaces telles que les moules de forme libre pour pièces automobiles bénéficient d' un fraisage à grande vitesse⁸ , garantissant la précision lors de l'usinage de formes complexes. Les surfaces régulières peuvent être soumises à un fraisage d'ébauche suivi d'un fraisage de finition.

Considérations relatives à la structure interne

Pour les cavités présentant des complexités internes, telles que des contre-dépouilles ou des rainures étroites, il est essentiel d'utiliser des techniques comme l'usinage par électroérosion ( EDM ) pour les trous profonds. L'utilisation d'outils de micro-diamètre est recommandée pour les rainures étroites. Cette précision permet d'éviter les problèmes lors du démoulage.

Considérant les caractéristiques du matériau du moule

Les caractéristiques des matériaux jouent un rôle essentiel dans l'efficacité. Les matériaux à haute dureté, comme l'acier H13, nécessitent l'utilisation d'équipements puissants pour l'ébauche, tandis que les matériaux plus tendres requièrent une attention particulière pour éviter les bavures. Les outils revêtus contribuent à réduire le collage dans les matériaux ductiles.

| Type de matériau | Usinage grossier | Finition |

|---|---|---|

| Dureté élevée | Outils haute puissance | Vitesse réduite |

| Faible dureté | Amélioration de l'efficacité | Surveiller la robustesse |

Sélection de la séquence de traitement appropriée

Une séquence structurée améliore l'efficacité. Commencez par l'ébauche pour enlever l'excédent de matière à l'aide d'outils de grand diamètre et de passes plus profondes. Poursuivez avec la semi-finition pour une meilleure précision dimensionnelle, en ajustant la trajectoire de l'outil si nécessaire. Enfin, la finition garantit la précision du dessin avec une profondeur de passe minimale.

Détermination des équipements et des installations

Le choix du matériel d'usinage est essentiel. Les machines CNC de haute précision sont idéales pour les cavités complexes. Des dispositifs de fixation sur mesure stabilisent les moules pendant l'usinage, garantissant ainsi la précision pour les formes irrégulières.

Considérations relatives au processus de traitement de surface

Après usinage, les traitements de surface comme le polissage améliorent la qualité. Pour obtenir une uniformité sur des formes complexes, des techniques avancées telles que le polissage ultrasonique peuvent être utilisées. Les traitements de surface améliorent la résistance à l'usure, mais peuvent affecter la précision dimensionnelle, nécessitant des ajustements du processus.

HSM est idéal pour les surfaces de forme libre dans la conception de moules.Vrai

Le fraisage à grande vitesse permet de traiter efficacement et avec précision les surfaces complexes.

Le perçage profond n'est pas adapté aux moules à cavités.FAUX

Le perçage profond est adapté au traitement des trous profonds dans les moules à cavités.

Comment les équipements et les dispositifs améliorent-ils la précision des moules ?

Avez-vous déjà réfléchi à la manière dont les outils et les configurations influencent la précision des moules ?

L'équipement et les dispositifs de fixation jouent un rôle essentiel dans la précision des moules. Ils garantissent stabilité et précision lors de la fabrication. Ces outils permettent de travailler efficacement les formes complexes et de tirer pleinement parti des propriétés uniques des matériaux. Ils organisent les étapes indispensables à la création de moules d'excellence. Des moules d'excellence requièrent un entretien méticuleux.

Comprendre l'importance de l'équipement

Trouver le bon équipement d'usinage , c'est comme choisir l'outil idéal pour un projet. La précision est primordiale. Ces machines CNC de haute précision peuvent atteindre une précision de positionnement de ±0,005 mm. Ce détail change tout pour les cavités complexes qui ressemblent à de véritables œuvres d'art.

Dans les cas impliquant des trous profonds ou des procédés spécialisés comme l'électroérosion , disposer de machines spécifiques garantit que les exigences dimensionnelles sont respectées sans compromettre la précision.

Les calendriers et leur rôle dans la stabilité

Les dispositifs de fixation sont de véritables alliés discrets dans la fabrication de moules. Ils maintiennent les ébauches de moules parfaitement stables, notamment pour les moules de formes complexes. Lors d'un projet, des dispositifs de fixation sur mesure et des dispositifs à ventouses ont permis d'éviter tout déplacement pendant l'usinage. C'était vraiment comme avoir des mains supplémentaires.

Des cavités de formes complexes ? Les dispositifs combinés 11 contribuent réellement à la stabilité et à la précision.

Impact sur la forme de la cavité

Lors de l'analyse de cavités, j'ai constaté l'importance cruciale d'un équipement adapté. Le fraisage à grande vitesse ( HSM ) permet d'usiner des surfaces de forme libre avec une grande précision. J'ai notamment travaillé sur un moule présentant des structures internes complexes. Les contre-dépouilles et les rainures étroites ont été parfaitement réalisées grâce à des outils comme les plateaux basculants. La précision d'usinage était irréprochable.

| Type de cavité | Processus recommandé |

|---|---|

| Surfaces de forme libre | Fraisage à grande vitesse ( HSM ) |

| Structures internes | Toits basculants |

| Cavités à parois minces | Alimentation rapide et compacte |

Considérant les caractéristiques des matériaux

La dureté du matériau du moule influence souvent le choix de mon équipement. Pour les matériaux durs comme le H13, j'utilise des machines puissantes équipées d'outils en carbure. Si le matériau est plus tendre, je recherche un équilibre entre efficacité et absence de bavures ; c'est un exercice d'équilibriste.

Pour les moules à haute ductilité, les outils revêtus sont très précieux car ils aident à minimiser le collage pendant l'usinage et le processus se déroule plus facilement grâce à la lubrification des revêtements 12 .

Travail d'équipe en matière de traitement séquentiel et d'équipement

Les étapes d'ébauche, de semi-finition et de finition requièrent chacune une précision d'équipement différente :

- Ébauche : L'enlèvement rapide de matière utilise de gros outils.

- Semi-finition : La précision dimensionnelle devient importante.

- Finition : Des stratégies comme la coupe à égale distance permettent d'affiner le tout.

Un équipement adapté à chaque étape facilite les transitions et garantit une qualité et une précision optimales. Grâce à une bonne coordination entre les équipements et les dispositifs de fixation, obtenir une grande précision de moulage devient un jeu d'enfant.

Le fraisage à grande vitesse convient aux surfaces de cavités de forme libre.Vrai

Le fraisage à grande vitesse permet de traiter efficacement les surfaces complexes, garantissant ainsi la précision.

Le forage profond n'est pas adapté aux rainures étroites.Vrai

Le traitement des rainures étroites nécessite des outils de micro-diamètre, et non un perçage profond.

Comment le traitement de surface peut-il améliorer les performances des moisissures ?

Avez-vous déjà réfléchi à la façon dont le traitement de surface transforme vos moules de bons à excellents ?

Le traitement de surface améliore les performances des moules en optimisant leur résistance à l'usure, en réduisant les frottements et en prévenant la corrosion. Des techniques comme la nitruration et le chromage sont couramment utilisées car elles contribuent à prolonger la durée de vie des moules et à garantir leur précision.

Amélioration de la résistance à l'usure

Les moules sont souvent soumis à des frottements importants. Des traitements comme la nitruration et le chromage y remédient grandement. La nitruration consiste à déposer de l'azote à la surface de l'acier, formant ainsi une couche résistante et durable, idéale pour les conditions difficiles. Le chromage, lui, dépose une fine couche de chrome sur le moule, améliorant ainsi sa résistance à l'usure et sa protection contre la corrosion.

Amélioration de la qualité esthétique et fonctionnelle

La finition brillante d'un produit est très esthétique. Pour les moules de précision, le polissage est essentiel. Le polissage électrochimique 14 est particulièrement efficace, notamment dans les cavités complexes. Il lisse les surfaces avec une grande finesse, améliorant ainsi l'aspect et la fonctionnalité.

| Traitement de surface | Avantages |

|---|---|

| Nitruration | résistance à l'usure |

| Chromage | Protection contre la corrosion, esthétique |

| Polissage électrochimique | finition de surface uniforme |

Gestion de la précision dimensionnelle

Les traitements de surface modifient la précision dimensionnelle. J'ai appris cela de mes premiers projets. Adapter les stratégies de traitement est crucial. Pour la nitruration, tenez compte des variations dimensionnelles et procédez aux ajustements nécessaires dès la conception afin de préserver la précision. N'oubliez pas cette étape.

Amélioration des propriétés des matériaux

Certains moules adhèrent lors de l'usinage en raison de leur grande dureté. Les outils revêtus contribuent grandement à réduire l'adhérence, à préserver la qualité de surface et à garantir la précision d'usinage.

Équilibrer le traitement et les performances

Choisir la bonne séquence d'usinage est un art. Commencez par l'ébauche pour enlever rapidement l'excédent de matière. Ensuite, la semi-finition affine les dimensions. Enfin, appliquez un traitement de surface pour améliorer la qualité tout en maintenant l'efficacité.

Découvrez 15 méthodes de traitement de surface adaptées à vos objectifs de production. Que vous soyez débutant ou expert comme moi, la maîtrise de ces techniques peut révolutionner la fabrication de moules.

Le fraisage à grande vitesse est idéal pour les surfaces de cavités de forme libre.Vrai

HSM traite efficacement et avec précision les surfaces complexes, ce qui le rend adapté aux formes libres.

La nitruration améliore la précision dimensionnelle de la cavité du moule.FAUX

La nitruration peut avoir un impact sur la précision dimensionnelle, nécessitant des ajustements lors du traitement.

Conclusion

Cet article explore des méthodes efficaces de traitement des moules à cavités complexes, en soulignant l'importance des caractéristiques de la cavité, du choix des matériaux, des séquences de traitement, du choix des équipements et des traitements de surface.

-

Découvrez les différents dispositifs permettant de stabiliser les moules pendant le traitement et d'améliorer la précision. ↩

-

Découvrez des stratégies pour améliorer l'efficacité du traitement des moules et la qualité des produits. ↩

-

Découvrez le fraisage à grande vitesse, une technique essentielle pour traiter efficacement les surfaces complexes tout en maintenant la précision. ↩

-

Découvrez comment les outils revêtus réduisent l'adhérence et améliorent la précision d'usinage des matériaux ductiles. ↩

-

Explorez différents types de dispositifs de fixation pour garantir la stabilité et la précision lors des processus d'usinage CNC. ↩

-

Découvrez comment le fraisage à grande vitesse améliore le traitement des surfaces de forme libre tout en maintenant la précision. ↩

-

Comprendre comment les dispositifs de fixation sur mesure améliorent la stabilité et la précision lors des processus de fabrication complexes. ↩

-

Découvrez comment le fraisage à grande vitesse améliore la précision et l'efficacité du traitement des surfaces complexes. ↩

-

Découvrez comment les dispositifs sur mesure garantissent la stabilité et la précision lors du traitement des moules. ↩

-

Découvrez comment les machines CNC de haute précision améliorent la précision de la fabrication des moules grâce à un positionnement précis et à des capacités de cavités complexes. ↩

-

Découvrez les avantages de l'utilisation de dispositifs combinés pour stabiliser les formes irrégulières des moules pendant la fabrication. ↩

-

Comprendre comment les revêtements réduisent l'adhérence et améliorent la qualité de surface lors de l'usinage. ↩

-

Découvrez comment le chromage améliore la durabilité des moules et leur résistance à la corrosion. ↩

-

Découvrez comment le polissage électrochimique permet d'obtenir des finitions de surface supérieures. ↩

-

Explorez différentes techniques pour trouver celle qui correspond le mieux à vos besoins. ↩