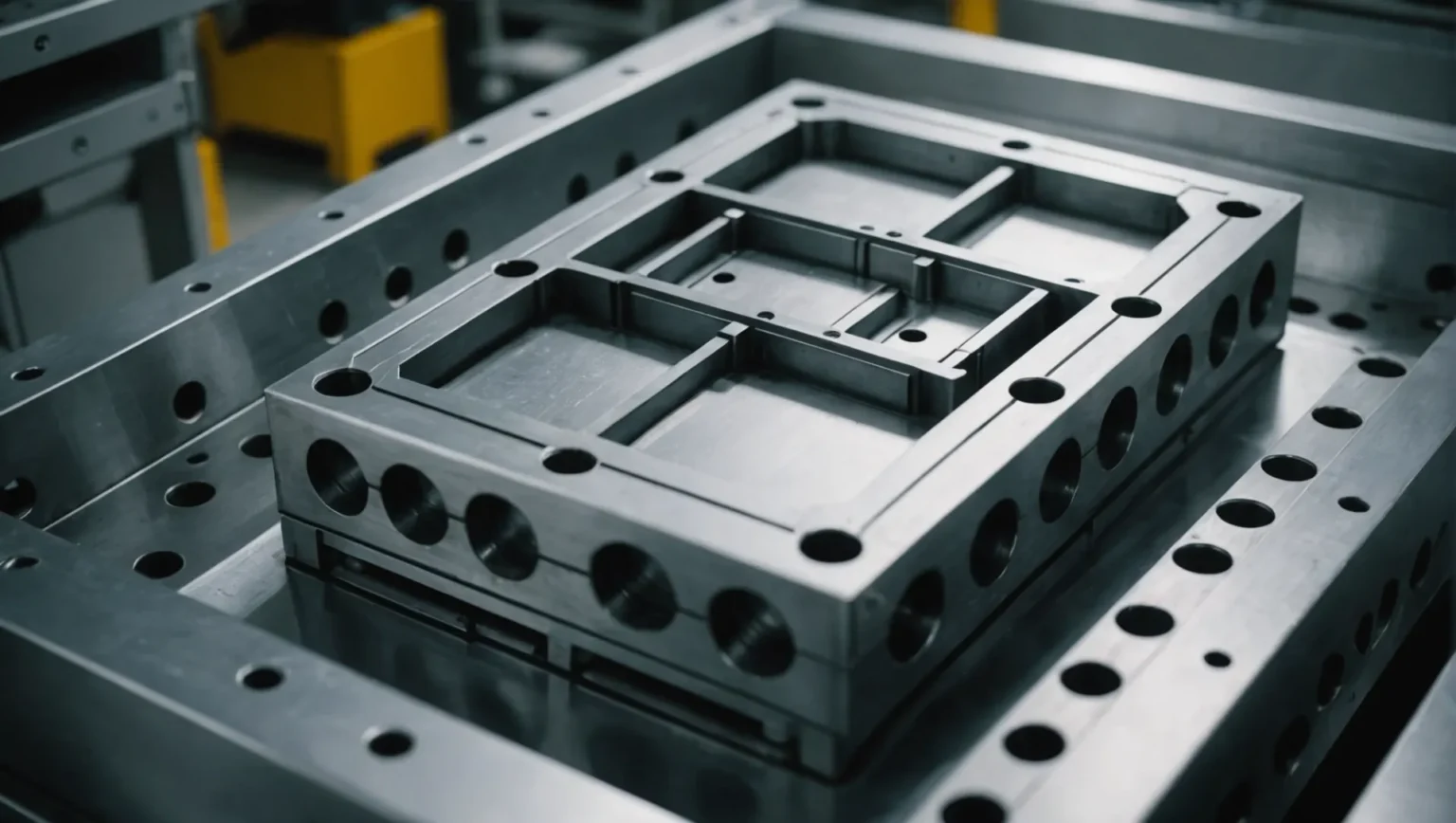

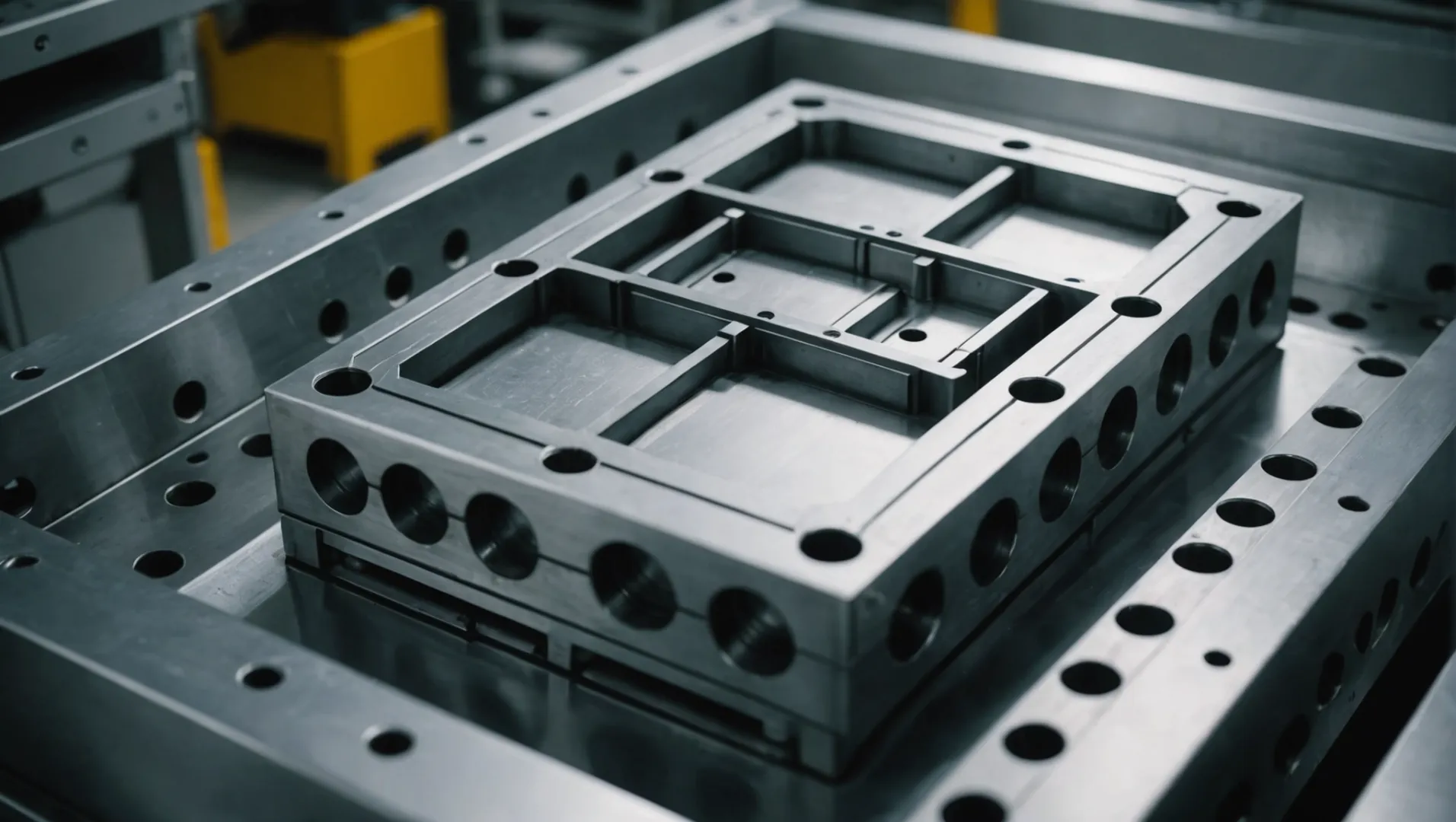

En tant que personne profondément investie dans le monde de la fabrication, je sais que les moules à injection sont les héros méconnus de nos lignes de production. Leur longévité n’est pas seulement une question de coût ; c'est une question de qualité, d'efficacité et de confiance.

Les meilleures méthodes de traitement anticorrosion pour les moules à injection comprennent la sélection de matériaux résistants à la corrosion comme l'acier inoxydable ou allié, l'application de traitements de surface tels que la galvanoplastie ou la nitruration et le maintien de routines régulières de nettoyage et de lubrification.

Examinons plus en détail chaque méthode et découvrons comment ces stratégies peuvent augmenter la durée de vie et les performances de vos moules.

L'acier inoxydable est résistant à la corrosion pour les moules à injection.Vrai

L'acier inoxydable offre une haute résistance à la corrosion, idéale pour les environnements humides.

- 1. Comment la sélection des matériaux affecte-t-elle la durabilité du moule ?

- 2. Quels sont les avantages de la galvanoplastie pour les moules ?

- 3. Pourquoi un entretien régulier des moules est-il essentiel ?

- 4. Comment les spécifications de fonctionnement peuvent-elles prévenir la corrosion ?

- 5. Conclusion

Comment la sélection des matériaux affecte-t-elle la durabilité du moule ?

Choisir les bons matériaux pour vos moules peut avoir un impact significatif sur leur durée de vie et leurs performances.

La sélection des matériaux est cruciale pour la durabilité du moule, car elle influence la résistance à l’usure, à la corrosion et l’efficacité opérationnelle. Optez pour des matériaux comme l’acier inoxydable ou allié, qui offrent une résistance et une résistance élevées à la corrosion.

Comprendre le rôle de la sélection des matériaux

La sélection des matériaux est un aspect fondamental de la conception des moules, affectant tout, de l'efficacité de la production à la qualité du produit. Lors de la sélection des matériaux, les fabricants doivent prendre en compte des facteurs tels que les conditions environnementales auxquelles le moule sera confronté, les types de plastiques utilisés et la durée de vie souhaitée du moule.

Options de matériaux clés pour la durabilité

-

Acier inoxydable : Réputé pour son excellente résistance à la corrosion, l'acier inoxydable est idéal pour les moules exposés à des substances corrosives ou fonctionnant dans des conditions humides. Par exemple, les moules utilisés avec du PVC ou d’autres plastiques à base de chlorure bénéficient grandement de l’acier inoxydable.

-

Acier allié : Les aciers alliés spécialement traités offrent un équilibre entre résistance et résistance à la corrosion. Ces matériaux contiennent souvent des éléments comme le chrome ou le nickel, renforçant leurs propriétés protectrices contre l'érosion chimique.

| Type de matériau | Avantages | Applications idéales |

|---|---|---|

| Acier inoxydable | Haute résistance à la corrosion, longévité | Plastiques à base de chlorure, milieux humides |

| Acier allié | Solidité, résistance à la corrosion sur mesure | Moules à usage général |

Impact sur l'usure

Choisir le bon matériau ne protège pas seulement contre la corrosion ; cela atténue également l’usure. La dureté et la ténacité sont des attributs cruciaux :

-

Dureté : Un matériau plus dur résiste aux abrasions et déformations superficielles. Par exemple, certains aciers alliés peuvent être traités pour obtenir une dureté de surface plus élevée sans compromettre leur intégrité structurelle.

-

Robustesse : Cela fait référence à la capacité d'un matériau à absorber de l'énergie et à se déformer plastiquement sans se fracturer. Des matériaux comme l'acier maraging présentent une ténacité exceptionnelle, ce qui les rend adaptés aux applications à fortes contraintes.

Personnalisation des propriétés des matériaux

Au-delà de la sélection de matériaux standards, les fabricants peuvent améliorer la durabilité des moules en adaptant les propriétés des matériaux grâce à des traitements :

-

Traitement thermique : des processus tels que le recuit ou la trempe peuvent ajuster la microstructure d'un matériau, améliorant ainsi sa résistance et sa dureté.

-

Revêtement de surface : des techniques telles que le dépôt physique en phase vapeur 1 créent une couche protectrice qui réduit la friction et améliore la résistance à l'usure.

En choisissant et en traitant soigneusement les matériaux des moules, les fabricants peuvent prolonger considérablement la durée de vie opérationnelle de leurs moules, réduire les coûts de maintenance et améliorer la qualité des produits. Pour en savoir plus sur les traitements avancés des matériaux, envisagez d'explorer les techniques de revêtement dans le moulage par injection 2 .

Les moules en acier inoxydable résistent efficacement à la corrosion.Vrai

L'acier inoxydable offre une haute résistance à la corrosion, idéale pour les environnements humides ou corrosifs.

L'acier allié manque de résistance par rapport à l'acier inoxydable.FAUX

L'acier allié offre un équilibre entre résistance et résistance à la corrosion, souvent amélioré par des traitements.

Quels sont les avantages de la galvanoplastie pour les moules ?

Les moules de galvanoplastie améliorent considérablement leur durabilité et leurs performances en offrant une protection de surface supérieure.

La galvanoplastie offre aux moules une meilleure résistance à la corrosion, une meilleure protection contre l'usure et une finition de surface plus lisse, garantissant une durée de vie plus longue et de meilleures performances.

Résistance améliorée à la corrosion

L’un des principaux avantages des moules de galvanoplastie est la résistance accrue à la corrosion qu’ils offrent. En appliquant une couche de métal, comme du chrome ou du nickel, sur la surface du moule, la galvanoplastie agit comme une barrière protectrice contre les substances corrosives présentes dans certains plastiques. Ceci est particulièrement critique lorsqu’il s’agit de matériaux ou d’environnements naturellement corrosifs.

-

Placage au chrome : Ce type de placage forme une couche dure, lisse et résistante à la corrosion qui peut résister à divers produits chimiques. Il est idéal pour les moules exposés à des substances agressives pendant la production.

-

Placage de nickel : Semblable au chrome, le placage de nickel offre une protection robuste contre la corrosion tout en améliorant la dureté de surface du moule.

Protection améliorée contre l'usure

La galvanoplastie protège non seulement les moules de la corrosion, mais améliore également considérablement leur résistance à l’usure. Un moule plaqué peut supporter une utilisation répétée sans souffrir de l’usure généralement observée avec les surfaces non revêtues. Ceci est crucial pour maintenir les dimensions précises et le bon fonctionnement des moules dans le temps.

| Type de placage | Résistance à la corrosion | Résistance à l'usure |

|---|---|---|

| Chrome | Haut | Très élevé |

| Nickel | Modéré | Haut |

Finition de surface améliorée

Une finition de surface plus lisse est un autre avantage de la galvanoplastie. Le revêtement comble les imperfections microscopiques de la surface du moule, ce qui donne une finition plus lisse qui peut réduire la friction pendant le processus de moulage. Cela peut conduire à un démoulage plus facile et à moins d’accumulation de matière sur le moule.

Considérations supplémentaires

Bien que la galvanoplastie offre de nombreux avantages, il est essentiel de choisir le bon type de placage en fonction des exigences spécifiques de votre environnement de production. Des facteurs tels que la température, la pression et les types de matériaux moulés doivent être pris en compte. des routines d'entretien régulières 3 sont nécessaires pour garantir la longévité et l'efficacité de la couche plaquée.

Une exploration plus approfondie des techniques de galvanoplastie 4 peut vous donner un aperçu de la sélection de la meilleure approche adaptée à vos besoins.

La galvanoplastie améliore la finition de la surface du moule.Vrai

La galvanoplastie comble les imperfections, ce qui donne une finition plus lisse.

Le nickelage offre une meilleure résistance à l’usure que le chrome.FAUX

Le chrome a une résistance à l’usure très élevée par rapport au nickel.

Pourquoi un entretien régulier des moules est-il essentiel ?

Un entretien régulier des moules est crucial pour prolonger leur durée de vie et garantir la qualité du produit.

L'entretien régulier des moules prévient la corrosion, réduit les temps d'arrêt et améliore la qualité des produits en garantissant le fonctionnement efficace des moules tout au long de leur durée de vie.

L’importance d’un nettoyage régulier

Un nettoyage régulier des moules est essentiel pour éviter l’accumulation de résidus de plastique et de saletés, qui peuvent entraîner de la corrosion et des défauts dans les produits moulés. Un nettoyage efficace implique l’utilisation d’agents et d’outils de nettoyage spécialisés, tels que des brosses en cuivre et de l’air comprimé, pour maintenir une surface de moule impeccable. Cela évite non seulement la corrosion, mais garantit également que le moule fonctionne de manière constante, évitant ainsi toute interruption du processus de fabrication.

Techniques antirouille

L’application de traitements antirouille pendant le stockage des moules est essentielle pour prévenir les dommages causés par l’humidité et l’oxygène. Enduire le moule avec des inhibiteurs de rouille ou des huiles forme une couche protectrice, le protégeant de la corrosion. Pour un stockage à long terme, il est recommandé d'utiliser un emballage scellé avec un dessicant pour garder l'environnement sec. Ces mesures garantissent que le moule reste dans un état optimal lorsqu'il n'est pas utilisé, prêt à produire des produits de qualité une fois de nouveau opérationnel.

Importance d’une bonne lubrification

La lubrification joue un rôle central dans la réduction de l'usure et de la friction entre les pièces mobiles du moule. L’application des huiles ou graisses lubrifiantes appropriées aide à prévenir la corrosion et garantit un fonctionnement fluide. Il est crucial de sélectionner des produits sans éléments corrosifs et de les vérifier et de les remplacer régulièrement pour maintenir leur efficacité. Cette attention régulière permet au moule de fonctionner efficacement, minimisant ainsi le risque de pannes inattendues.

Respect des spécifications d'exploitation

Il est essentiel de contrôler correctement les paramètres de moulage par injection tels que la température, la pression et la vitesse pour éviter une usure et une corrosion excessives. Des températures excessives peuvent accélérer les réactions chimiques qui corrodent le moule, tandis que des pressions élevées peuvent provoquer une déformation. En optimisant ces paramètres en fonction des exigences spécifiques des matériaux et des produits, les fabricants peuvent réduire considérablement l'usure des moules, améliorant ainsi leur longévité et leurs performances.

Des pratiques de maintenance régulières font partie intégrante du maintien de l'intégrité du moule 5 et de la garantie que les lignes de production restent efficaces. Les opérateurs doivent également être formés aux techniques de manipulation correctes pour éviter les dommages lors de l'installation ou du démontage, préservant ainsi l'intégrité structurelle du moule. En adhérant à ces stratégies de maintenance, les fabricants peuvent prolonger la durée de vie des moules, améliorer la qualité des produits et réduire les coûts opérationnels au fil du temps.

Un nettoyage régulier prévient la corrosion des moisissures.Vrai

Le nettoyage élimine les résidus responsables de la corrosion, garantissant ainsi la longévité.

Ignorer la lubrification réduit la durée de vie du moule.Vrai

Le manque de lubrification augmente l’usure, conduisant à une défaillance prématurée du moule.

Comment les spécifications de fonctionnement peuvent-elles prévenir la corrosion ?

Les spécifications de fonctionnement jouent un rôle central dans la prévention de la corrosion dans les moules à injection, garantissant ainsi longévité et efficacité.

En contrôlant les paramètres de moulage par injection, en évitant les matériaux corrosifs et en garantissant une manipulation appropriée, les spécifications de fonctionnement minimisent les risques de corrosion et améliorent la durée de vie des moules.

Contrôler les paramètres du processus de moulage par injection

Les spécifications de fonctionnement impliquent principalement un contrôle précis des paramètres du processus de moulage par injection tels que la température, la pression et la vitesse. Des températures excessives peuvent accélérer les réactions chimiques conduisant à la corrosion, tandis qu'une pression élevée peut provoquer une usure et une déformation.

Par exemple, l’optimisation des paramètres en fonction de matériaux plastiques spécifiques peut réduire les contraintes exercées sur les moules. La mise en œuvre d'un cycle de refroidissement contrôlé évite les chocs thermiques, ce qui est crucial pour minimiser les contraintes de surface et la corrosion potentielle. Les opérateurs doivent surveiller ces paramètres de manière cohérente à l'aide de capteurs avancés et de systèmes automatisés pour maintenir des conditions optimales.

Évitez d'utiliser des matériaux corrosifs

La sélection des matériaux est essentielle dans les spécifications de fonctionnement afin de prévenir la corrosion. Les éléments corrosifs présents dans les matières premières, tels que les halogènes ou le soufre, peuvent endommager considérablement les moisissures. Il est donc essentiel de sélectionner des matériaux qui ne réagissent pas négativement avec la surface du moule.

Lorsque l'utilisation de tels matériaux est inévitable, renforcez les mesures de protection du moule. Pensez à appliquer un revêtement résistant à la corrosion ou optez pour des matériaux offrant une résistance inhérente comme l'acier inoxydable. De plus, veillez toujours à utiliser des additifs et des pigments exempts d’éléments corrosifs.

Utiliser correctement le moule

Le bon fonctionnement du moule est un autre aspect fondamental des spécifications d’exploitation. Les opérateurs doivent être soigneusement formés aux procédures de manipulation correctes pour éviter des dommages inutiles.

Tableau : Pratiques clés pour le fonctionnement du moule

| Pratique | Description |

|---|---|

| Formation Professionnelle | Assurez-vous que tous les opérateurs reçoivent une formation professionnelle sur la manipulation des moules afin de réduire les risques de dommages physiques et de corrosion ultérieure. |

| Manipulation douce | Lors de l'installation ou du démontage, manipulez les moules doucement pour éviter d'endommager la surface. |

| Gestion des forces | Évitez les forces excessives et les opérations brutales pour vous protéger contre les rayures et autres formes d’usure physique. |

En intégrant ces spécifications dans leurs opérations quotidiennes, les fabricants peuvent prolonger considérablement la durée de vie de leurs moules, ce qui entraîne une efficacité améliorée et une réduction des coûts.

Explorez les techniques de prévention de la corrosion 6 pour plus d’informations sur la maintenance de vos actifs de fabrication.

La haute pression lors du moulage provoque de la corrosion.FAUX

La haute pression provoque de l’usure mais pas directement de la corrosion.

Les matériaux corrosifs endommagent les moules d’injection.Vrai

Des matériaux comme les halogènes ou le soufre peuvent corroder les surfaces des moules.

Conclusion

En adoptant ces techniques anticorrosion, vous pouvez améliorer considérablement la longévité et les performances de vos moules à injection. Réfléchissez à vos pratiques actuelles et envisagez d’intégrer ces solutions pour maintenir des normes de produits élevées.

-

Découvrez comment le PVD améliore les surfaces des moules contre l'usure et la corrosion. : L'un des aspects les plus importants du PVD est sa nature non chimique, ce qui signifie qu'aucune nouvelle substance n'est produite lors du dépôt. ↩

-

Découvrez des revêtements avancés qui améliorent la longévité et les performances des moules. : L'approche de la cuisson. Un matériau de revêtement antiadhésif couramment utilisé dans les applications de moulage par injection est le PTFE, polytétrafluoroéthylène (disons trois fois plus rapide). ↩

-

Découvrez pourquoi un entretien constant est crucial pour préserver les moules électrolytiques. : La communication avec vos sources de texturation et de placage est essentielle pour entretenir correctement la surface du moule. ↩

-

Explorez différentes méthodes de galvanoplastie adaptées à diverses applications de moulage. : Il existe deux types de placage de base : électrolytique et autocatalytique. Le placage électrolytique nécessite de l’électricité pour que le processus se déroule. Là … ↩

-

Découvrez comment le maintien de l'intégrité des moules améliore l'efficacité de la fabrication et la qualité des produits. : Cohérence et précision : les mesures de contrôle qualité dans la fabrication de moules à injection garantissent la production cohérente de pièces en plastique précises. ↩

-

Découvrez des techniques complètes pour prolonger la durée de vie des moules. : Apprenez à développer la meilleure stratégie de prévention de la rouille pour prévenir la corrosion sur vos moules à injection, y compris les bagues d'injection et les bases de moule avec des pointes de… ↩