Vous avez du mal à trouver le système de refroidissement de moules idéal ? Je comprends parfaitement ! Il est essentiel de comprendre l’impact de ces systèmes sur la qualité du produit. Ces connaissances vous permettront de faire le bon choix et d’obtenir d’excellents résultats.

Les configurations droites, circulaires, cloisonnées et incrustées optimisent le refroidissement du moule en gérant efficacement la chaleur et en réduisant les défauts de moulage par injection, adaptées aux formes spécifiques des produits et aux exigences de refroidissement.

Lorsque j'ai commencé à concevoir des moules, j'étais un peu perdu face à la multitude d'options pour les canaux de refroidissement. Mais en apprenant davantage, j'ai compris l'importance de ces conceptions pour obtenir des résultats optimaux. Chaque configuration présente des avantages spécifiques selon les formes et les besoins de refroidissement. Choisir la bonne configuration améliore considérablement l'efficacité de la production et réduit les défauts. J'ai pu le constater dans mes propres projets.

Les configurations à flux direct sont optimales pour un refroidissement uniforme.Vrai

Les configurations rectilignes facilitent une distribution homogène de la chaleur, assurant un refroidissement uniforme sur l'ensemble du moule, ce qui minimise les défauts et améliore la qualité du produit lors du moulage par injection.

Les canaux de refroidissement circulaires sont inefficaces pour les moules complexes.FAUX

Les agencements circulaires peuvent ne pas gérer efficacement la chaleur dans les moules complexes, ce qui peut entraîner des problèmes de refroidissement et des défauts de produit par rapport à d'autres configurations.

- 1. Pourquoi devriez-vous vous soucier de la disposition des canaux de refroidissement dans le moulage par injection ?

- 2. Comment chaque type d'agencement affecte-t-il l'efficacité du refroidissement ?

- 3. Quels facteurs devez-vous prendre en compte lors du choix d'une configuration de canal de refroidissement ?

- 4. Les technologies de refroidissement avancées peuvent-elles vraiment révolutionner les configurations traditionnelles ?

- 5. Quelles sont les erreurs courantes à éviter lors de la conception d'un canal de refroidissement ?

- 6. Conclusion

Pourquoi devriez-vous vous soucier de la disposition des canaux de refroidissement dans le moulage par injection ?

Avez-vous déjà réfléchi à l'impact que de petits détails en fabrication peuvent avoir sur la qualité d'un produit ? La disposition des canaux de refroidissement dans le moulage par injection est cruciale. Elle peut déterminer le succès ou l'échec de votre produit. Voyons pourquoi c'est si important !

Comprendre la configuration des canaux de refroidissement dans le moulage par injection est essentiel pour garantir un refroidissement uniforme, prévenir les défauts tels que le gauchissement, gérer efficacement la chaleur et améliorer l'efficacité de la production, ce qui est crucial pour des résultats de fabrication optimaux.

Comprendre la configuration des canaux de refroidissement

La configuration des canaux de refroidissement en moulage par injection est cruciale pour garantir un refroidissement uniforme de la pièce moulée. Une configuration bien conçue peut avoir un impact significatif sur la qualité et l'efficacité du processus de production.

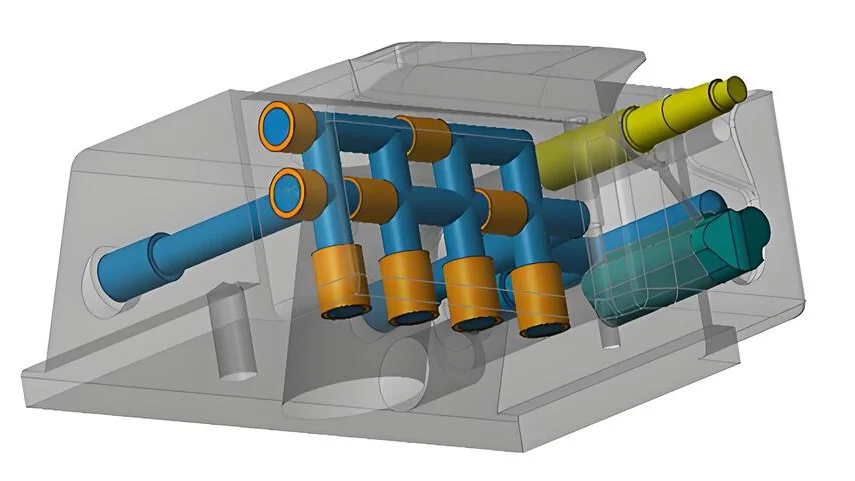

Disposition directe

-

Disposition annulaire simple :

Cette disposition, conçue comme un anneau à l’intérieur de la cavité du moule, convient aux formes rondes ou quasi rondes, telles que les bouchons de bouteilles en plastique. L’eau de refroidissement pénètre dans le canal annulaire et circule uniformément dans la cavité, assurant ainsi un refroidissement homogène.- Avantages :

- structure simple

- Entretien facile

- Refroidissement efficace pour les formes simples

Pour plus d'informations sur cette disposition, consultez les dispositions annulaires dans les moules 1 .

- Avantages :

-

Disposition linéaire :

Idéale pour les moules de produits longs ou plats, la disposition linéaire dirige les canaux de refroidissement dans le sens de la longueur ou de la largeur du moule. Ceci garantit un refroidissement efficace de la surface principale des produits, tels que les feuilles de plastique, et préserve ainsi leur précision dimensionnelle.- Cas d'utilisation :

- Feuilles de plastique

- Profilés en plastique longs

- Cas d'utilisation :

Agencements circulaires

-

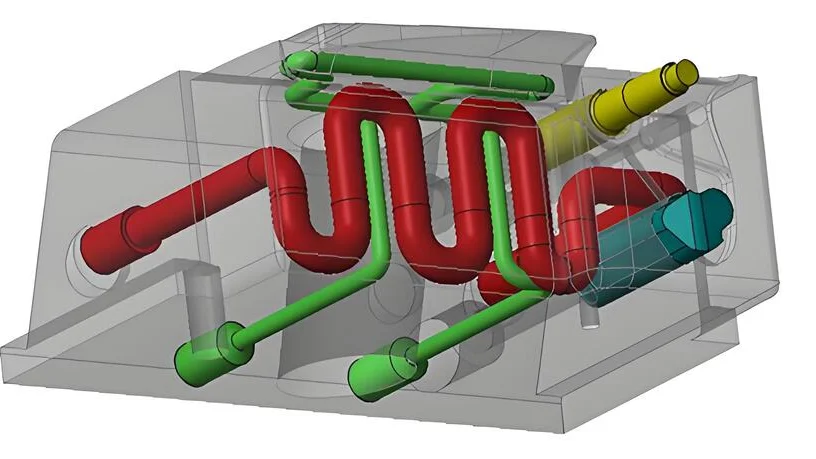

Disposition en serpentin :

Cette disposition serpente autour de la cavité du moule, permettant de multiples virages. La surface de contact accrue améliore l’absorption de la chaleur du moule. Elle est particulièrement efficace pour les moules de formes irrégulières.- Avantages:

- Uniformité de refroidissement améliorée

- Réduction des déformations et des gauchissements

- Avantages:

-

Disposition en spirale :

La disposition en spirale assure un refroidissement continu, ce qui la rend idéale pour les produits cylindriques. Elle dirige efficacement l’eau de refroidissement du centre vers la périphérie, garantissant ainsi un refroidissement uniforme.- Applications idéales :

- Engrenages en plastique

- boîtiers de lampe ronds

- Applications idéales :

Agencements partitionnés

-

Le partitionnement

des canaux de refroidissement peut être réalisé en fonction de l'épaisseur variable des parois des produits. Cette segmentation est essentielle pour garantir un refroidissement uniforme entre les zones à parois épaisses et les zones à parois fines, et ainsi prévenir les problèmes de qualité liés à des vitesses de refroidissement inégales.- Considérations :

- Ajustement des débits pour les zones à parois épaisses

- Maintenir un refroidissement approprié sur différentes sections de mur

- Considérations :

-

Partitionnement fonctionnel :

Dans les moules complexes, les canaux de refroidissement peuvent être agencés en fonction des zones fonctionnelles (par exemple, les boîtiers de dispositifs électroniques). Ceci permet d’adapter les stratégies de refroidissement aux exigences de température spécifiques des différentes sections.- Avantages:

- Contrôle ciblé de la température

- Fonctionnalités et performances améliorées

- Avantages:

Agencements incrustés

- Inserts de refroidissement localisés :

Lorsque les canaux conventionnels ne permettent pas de refroidir efficacement certaines zones, des inserts localisés peuvent être utilisés pour diriger le liquide de refroidissement vers des régions spécifiques. Ceci est particulièrement utile dans les espaces restreints ou les géométries complexes. – Exemples d’utilisation : – Trous profonds dans les moules – Structures inversées En savoir plus sur les inserts localisés. - Agencement à inserts multiples

: Pour les moules exigeant une uniformité et une précision élevées, un agencement à inserts multiples peut être utilisé. Cette conception intègre plusieurs inserts dans toute la cavité du moule pour un contrôle précis de la température, moyennant un coût plus élevé. – Applications : – Moules de haute précision, comme les moules pour lentilles optiques. En savoir plus sur les conceptions à inserts multiples.

La disposition des canaux de refroidissement influe sur l'uniformité du refroidissement du moule.Vrai

Une conception bien pensée des canaux de refroidissement assure une répartition uniforme de la chaleur, évitant ainsi les défauts tels que le gauchissement des pièces moulées et améliorant de ce fait la qualité globale du produit.

Les agencements en serpentin sont inefficaces pour les moules de forme irrégulière.FAUX

Contrairement à cette affirmation, les agencements en serpentin améliorent l'uniformité du refroidissement et réduisent la déformation des moules de formes irrégulières, ce qui les rend très efficaces.

Comment chaque type d'agencement affecte-t-il l'efficacité du refroidissement ?

Vous êtes-vous déjà demandé comment l'agencement d'une pièce influe sur son refroidissement ? Découvrez avec moi le lien entre design et régulation de la température. Différents agencements modifient considérablement l'efficacité du refroidissement d'un espace.

Différents types d'agencement, tels que les agencements directs, circulaires, cloisonnés et incrustés, optimisent l'efficacité du refroidissement en offrant des avantages uniques pour des conceptions de moules spécifiques, améliorant ainsi le contrôle de la température et la qualité du produit.

Comprendre l'impact des types d'agencement sur l'efficacité du refroidissement

Des années d'expérience dans la conception de moules m'ont appris comment les différents types d'agencement influencent l'efficacité du refroidissement. Chaque agencement joue un rôle unique dans le refroidissement, un peu comme les ingrédients d'une recette. Voyons comment ces agencements influencent les performances de refroidissement.

Agencements linéaires

Les agencements directs, qu'ils soient annulaires ou linéaires , fonctionnent comme un réseau autoroutier fluide. Pour un projet de fabrication de bouchons de bouteilles en plastique, nous avons utilisé un agencement annulaire simple . Des canaux de refroidissement circulaires ont permis à l'eau de circuler de manière homogène dans la cavité du moule, assurant ainsi une répartition uniforme de la température, essentielle à l'homogénéité du produit.

| Type de mise en page | Idéal pour | Avantages |

|---|---|---|

| Disposition en anneau simple | Moules ronds ou presque ronds | Refroidissement uniforme, entretien simple |

| Disposition linéaire | Moules pour produits longs ou plats | Refroidissement efficace des surfaces principales |

La disposition linéaire convient aux produits longs. Lors de la conception d'un moule pour une longue feuille de plastique, nous avons aligné les canaux de refroidissement sur toute sa longueur. L'eau circule ainsi efficacement d'une extrémité à l'autre, garantissant la précision dimensionnelle requise.

Agencements circulaires

Les agencements circulaires, tels que les agencements en serpentin et en spirale, offrent une approche différente. Un agencement en serpentin ondule et se replie sur lui-même, augmentant ainsi le contact avec la surface du moule et optimisant l'absorption de chaleur. Il est particulièrement efficace pour les grands moules aux formes complexes ; j'ai utilisé cette configuration pour un grand moule d'injection et elle a permis de réduire considérablement les déformations liées au refroidissement.

- Avantages des agencements en serpentin:

- Un contact plus important améliore l'absorption de la chaleur.

- Réduit les déformations dues à un refroidissement irrégulier.

| Type de mise en page | Meilleure application | Effet rafraîchissant |

|---|---|---|

| Disposition en serpent | Moules d'injection de grande taille | Refroidissement uniforme sur des formes irrégulières |

| Disposition en spirale | Produits cylindriques ou symétriques | circuit de refroidissement continu |

La disposition en spirale assure un refroidissement continu, idéal pour les produits cylindriques comme les engrenages en plastique. Lors de la conception de moules pour boîtiers de lampes, cette méthode a permis un refroidissement uniforme, améliorant ainsi la qualité de la production.

Agencements partitionnés

Les agencements compartimentés tirent parti des différentes épaisseurs de parois. C'est un peu comme doser les ingrédients en cuisine. Dans les moules pour composants électroniques, j'adaptais souvent les canaux de refroidissement en fonction de l'épaisseur des parois afin de garantir un refroidissement adéquat aussi bien dans les zones épaisses que dans les zones fines.

- Avantages liés au partitionnement:

- Assure des vitesses de refroidissement constantes quelle que soit l'épaisseur des parois.

- Évite les problèmes de qualité liés à des vitesses de refroidissement inégales.

| Méthode de partition | Application | Atout clé |

|---|---|---|

| Épaisseur de paroi par produit | Produits à parois épaisses vs produits à parois minces | Refroidissement adapté à chaque section |

| Selon la fonction du produit | Moules complexes avec zones fonctionnelles | Contrôle ciblé de la température |

Dans les moules comportant des zones fonctionnelles clés, comme ceux destinés à l'électronique, j'ai prévu des canaux de refroidissement pour les composants critiques afin de répondre au mieux aux exigences de température précises.

Agencements incrustés (inserts de refroidissement)

Les agencements incrustés utilisent des inserts spécifiques pour optimiser l'efficacité dans les zones difficiles d'accès du moule. Sur un projet où le refroidissement localisé s'avérait complexe, nous avons utilisé des inserts localisés directement à ces endroits afin que chaque pièce bénéficie d'un refroidissement adéquat.

- Inserts de refroidissement localisé : Parfaits pour les espaces difficiles nécessitant un refroidissement direct.

- Agencement complet des incrustations : Conçu pour des moules de haute précision offrant une couverture uniforme dans toute la cavité.

| Type d'incrustation | Idéal pour | Avantage |

|---|---|---|

| Inserts de refroidissement localisés | Espaces étroits, trous profonds | Refroidissement localisé efficace |

| Disposition complète des incrustations | Moules de haute précision | Refroidissement complet et uniforme |

de moules ; la compréhension des différents types d'agencement pourrait transformer votre approche pour améliorer l'efficacité du refroidissement² .

La conception à flux continu assure un refroidissement uniforme dans les moules.Vrai

Les configurations à flux direct, comme les types annulaires simples et linéaires, assurent un refroidissement constant en permettant une circulation d'air efficace, essentielle pour une répartition uniforme de la température dans les moules.

Les agencements incrustés sont inefficaces pour les conceptions de moules complexes.FAUX

Les agencements incrustés utilisent des inserts spécialisés pour améliorer le refroidissement dans les zones difficiles d'accès, ce qui les rend très efficaces pour les conceptions de moules complexes nécessitant une gestion précise de la température.

Quels facteurs devez-vous prendre en compte lors du choix d'une configuration de canal de refroidissement ?

Choisir le meilleur système de refroidissement pour le moulage par injection peut sembler complexe. Cependant, en tenant compte de certains points importants, le processus devient plus simple et même passionnant. Examinons les aspects essentiels à retenir.

Lors du choix d'une configuration de canal de refroidissement, tenez compte de la forme du moule, de l'efficacité du refroidissement, des implications en termes de coûts et des besoins de maintenance afin de garantir une qualité de produit optimale et une gestion budgétaire efficace.

Lors du choix de la configuration des canaux de refroidissement pour les moules d'injection, plusieurs facteurs doivent être pris en compte afin d'assurer des performances optimales. La conception de ces canaux influe considérablement sur l'efficacité du refroidissement, la qualité du produit et les coûts de fabrication.

Type de mise en page

Le choix de la configuration des canaux de refroidissement dépend de la conception du produit et des exigences de moulage. Voici quelques exemples courants :

| Type de mise en page | Description | Idéal pour |

|---|---|---|

| disposition directe | Des conduits simples permettant un écoulement régulier à travers le moule. | Moules ronds ou cylindriques |

| disposition circulaire | Des trajectoires courbes qui augmentent la surface de contact et l'efficacité du refroidissement. | Moules de forme irrégulière |

| Agencement cloisonné | Des canaux divisés selon l'épaisseur de paroi ou la fonction du produit afin d'assurer un refroidissement uniforme. | Produits avec des épaisseurs de paroi ou des fonctions variables |

| agencement incrusté | Inserts spécialisés pour un refroidissement localisé là où les méthodes conventionnelles échouent. | Conception complexe de moules nécessitant un refroidissement précis |

Forme et dimensions du moule

Les dimensions et la forme du moule sont essentielles pour déterminer la configuration appropriée des canaux de refroidissement. Par exemple, une configuration linéaire peut convenir aux moules longs comme les feuilles de plastique, tandis qu'une configuration en serpentin est préférable pour les formes grandes et irrégulières.

Le canal de refroidissement doit épouser la structure du moule afin d'optimiser le contact avec le matériau à refroidir. Cet alignement améliore le transfert de chaleur et garantit un refroidissement uniforme du produit. Pour en savoir plus, consultez la section 3 .

Besoins en refroidissement

Les besoins en refroidissement varient selon les produits. Il est donc essentiel d'évaluer ces besoins en fonction des critères suivants :

- Propriétés des matériaux (thermoplastiques vs thermodurcissables)

- Géométrie du produit (épaisseur et complexité)

- exigences de vitesse de production

Par exemple, le découpage en fonction de l'épaisseur de la paroi du produit permet d'adapter les vitesses de refroidissement aux sections épaisses et fines d'un moule. Cette personnalisation contribue à prévenir les défauts dus à un refroidissement inégal et préserve l'intégrité du produit. Découvrez comment la température influence le refroidissement 4 .

Considérations relatives aux coûts

Le coût est toujours un facteur déterminant dans la conception d'un système de refroidissement. Si des configurations plus complexes, comme les systèmes à incrustation complète, permettent un contrôle précis, elles peuvent également engendrer des coûts de fabrication plus élevés. Les concepteurs doivent donc évaluer les avantages et les conséquences financières de leurs choix.

Un budget bien structuré permettra aux concepteurs d'allouer efficacement les ressources tout en garantissant des résultats de haute qualité. Évaluez si le surcoût justifie l'amélioration de l'efficacité et de la qualité pour votre application spécifique. Consultez nos conseils budgétaires pour la conception de moules .

Maintenance et accessibilité

La facilité d'entretien et l'accessibilité des canaux de refroidissement doivent également être prises en compte. Des conceptions complexes peuvent entraver le nettoyage et les réparations, entraînant des arrêts de production.

Opter pour une configuration plus simple peut améliorer la productivité à long terme, notamment dans les environnements où une maintenance rapide est essentielle. Garantir une accessibilité aisée des canaux permet de réaliser des économies de temps et de coûts importantes tout au long du cycle de vie du moule. Consultez les stratégies de maintenance des systèmes de moules (6 ).

En conclusion, le choix d'une conception de canal de refroidissement peut sembler complexe au premier abord, mais ces facteurs contribuent à faire des choix judicieux. Chaque projet présente des défis uniques. Une réflexion approfondie démontre comment ces conceptions peuvent améliorer la qualité et l'efficacité du moulage par injection.

La configuration des canaux de refroidissement influe sur la qualité des produits moulés par injection.Vrai

La configuration influe directement sur l'efficacité du refroidissement, ce qui a un impact sur la qualité et l'intégrité du produit final pendant la production.

Les systèmes de refroidissement complexes permettent toujours de réduire les coûts de fabrication.FAUX

Bien que les agencements complexes puissent améliorer le refroidissement, ils augmentent souvent les coûts de fabrication en raison de leur conception et de leur mise en œuvre complexes.

Les technologies de refroidissement avancées peuvent-elles vraiment révolutionner les configurations traditionnelles ?

Vous êtes-vous déjà demandé comment les technologies de refroidissement les plus récentes pourraient redonner vie à d'anciens moules ? Ces innovations augmentent considérablement l'efficacité de la production et améliorent sensiblement nos produits du quotidien.

Les technologies de refroidissement avancées, telles que les inserts localisés et les agencements compartimentés, optimisent les systèmes de refroidissement de moules traditionnels. Elles améliorent l'efficacité, réduisent les coûts énergétiques et offrent un contrôle précis de la température, transformant radicalement les configurations conventionnelles.

Comprendre les schémas de refroidissement traditionnels

J'ai été très surpris lorsque j'ai débuté dans ce secteur. Une grande partie de notre travail reposait sur des systèmes de refroidissement traditionnels. Les conceptions telles que le refroidissement linéaire et le refroidissement circulaire constituaient les principales caractéristiques de la technologie de refroidissement des moules.

- Disposition directe : Mon choix pour les formes simples, elle assurait un refroidissement uniforme, idéal pour les designs épurés. Je me souviens encore de l'avoir utilisée pour les bouchons de bouteilles en plastique. C'était quasiment infaillible.

- Les formes circulaires , notamment les motifs en serpentin ou en spirale, étaient essentielles pour les moules complexes car elles offraient une meilleure absorption de la chaleur. Cela a véritablement révolutionné la fabrication de produits complexes.

Cependant, ces méthodes conventionnelles étaient fiables mais manquaient d'adaptabilité aux conceptions complexes d'aujourd'hui.

Technologies de refroidissement avancées : un aperçu

Au fil de ma carrière, j'ai découvert des technologies de refroidissement avancées. Celles-ci ont introduit des idées novatrices comme les inserts de refroidissement localisés et les agencements compartimentés. C'était comme entrer dans un nouveau monde d'efficacité. Ces méthodes modernes améliorent considérablement l'efficacité du refroidissement en :

- Inserts de refroidissement localisés : Ces solutions ciblées sont particulièrement efficaces dans les zones difficiles d’accès du moule. Le contrôle de la température est ainsi plus précis que jamais.

- Partitionnement selon l'épaisseur des parois : Cette méthode garantit un refroidissement adéquat des moules d'épaisseurs différentes, réduisant ainsi les risques de déformation pendant la production. Dans un projet, elle a permis d'améliorer significativement la qualité du produit final.

Ces techniques innovantes permettent non seulement d'optimiser le refroidissement, mais aussi de minimiser la consommation d'énergie et de réduire les coûts d'exploitation. Tous les fabricants y sont sans doute sensibles.

Comparaison des méthodes de refroidissement

| Méthode de refroidissement | Avantages | Inconvénients |

|---|---|---|

| Disposition directe | Conception simple, refroidissement uniforme | adaptabilité limitée |

| Disposition en serpent | Surface de contact accrue, refroidissement amélioré | Complexité de la conception |

| Inserts de refroidissement localisés | Refroidissement ciblé pour des régions spécifiques | Des coûts initiaux plus élevés |

| Disposition complète des incrustations | Contrôle précis de la température | Difficile à fabriquer |

La comparaison de ces méthodes met en évidence que les technologies avancées peuvent combler les lacunes des configurations traditionnelles, ce qui permet d'obtenir de meilleures performances et une plus grande efficacité.

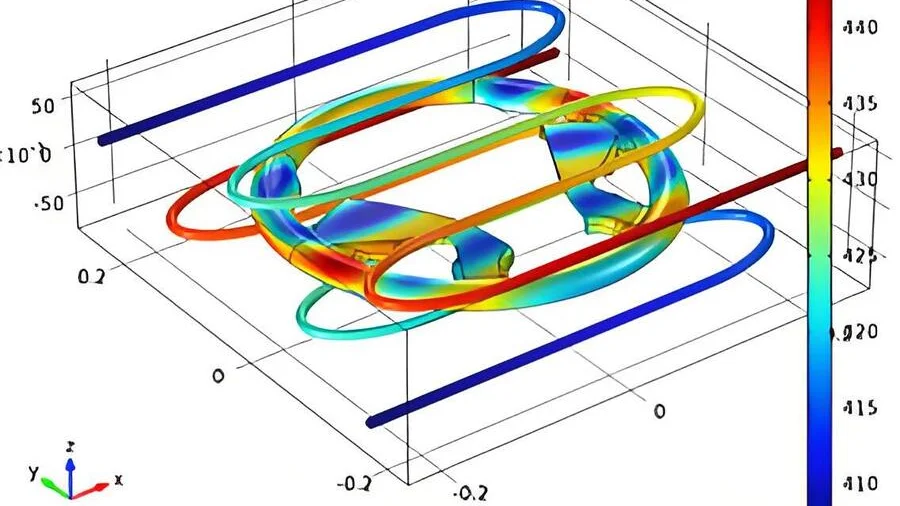

Le rôle de la technologie dans l'amélioration de la conception

L'intégration de la technologie dans les conceptions traditionnelles a ouvert de nouvelles perspectives d'amélioration pour mes projets. L'utilisation d'un logiciel de CAO pour simuler les flux de refroidissement a été une véritable révélation. Cela m'a permis de visualiser les améliorations avant la fabrication. Par exemple, simulations avancées m'a permis d'optimiser efficacement la conception des moules et les processus de refroidissement. C'est incroyable de voir comment la technologie simplifie notre travail et améliore nos résultats.

Conclusion

Cette discussion n'aborde pas tous les aspects de manière exhaustive, mais elle met en lumière le potentiel des technologies de refroidissement avancées pour améliorer considérablement les configurations traditionnelles. Leur flexibilité, adaptée aux besoins de la production moderne, les rend très précieuses. Avec le recul, je constate que ces innovations transforment véritablement notre travail, et ce, de manière positive.

Les technologies de refroidissement avancées peuvent améliorer les configurations traditionnelles.Vrai

Ces technologies améliorent l'efficacité et l'adaptabilité du refroidissement des moules, palliant ainsi les limitations des conceptions traditionnelles.

Les systèmes de refroidissement traditionnels sont plus efficaces que les méthodes avancées.FAUX

En réalité, des méthodes avancées comme les inserts localisés offrent un meilleur contrôle de la température et des économies d'énergie par rapport aux configurations traditionnelles.

Quelles sont les erreurs courantes à éviter lors de la conception d'un canal de refroidissement ?

Concevoir des canaux de refroidissement, c'est comme marcher sur un fil. Une seule erreur peut engendrer des problèmes coûteux. Je souhaite partager les erreurs que j'ai appris à éviter. Cela permet d'améliorer considérablement les conceptions et d'éviter bien des tracas.

Lors de la conception des canaux de refroidissement, évitez les erreurs telles que la négligence de la distribution du flux, de la géométrie du moule, du dimensionnement approprié des canaux, de l'accès pour la maintenance, des inserts de refroidissement et la sous-estimation des besoins en matière de contrôle de la température afin de prévenir les défauts.

Erreurs courantes dans la conception des canaux de refroidissement

Lorsque j'ai commencé à concevoir des canaux de refroidissement, j'étais souvent perdu face à la complexité des détails. Je pensais souvent que mes conceptions étaient parfaites, pour ensuite découvrir de grosses erreurs. Voici quelques-unes des erreurs que j'ai commises et comment je les évite maintenant.

-

Négliger la répartition du flux :

Au début, je n'avais pas conscience de l'importance d'une répartition uniforme du flux. Imaginez : j'ai créé un moule avec des canaux de largeurs différentes, pensant que tout irait bien. Au lieu de cela, des points chauds sont apparus, provoquant des retassures et des déformations. Ce fut une dure leçon ! Désormais, j'utilise des simulations informatiques pour vérifier les profils d'écoulement et obtenir une répartition uniforme. Une répartition uniforme est vraiment essentielle.

Découvrez les outils CFD 8 pour une analyse efficace. -

Négliger la géométrie du moule :

J’ai déjà utilisé des canaux droits pour un moule complexe. C’était catastrophique ! Les canaux droits ne permettaient pas un refroidissement efficace des parties internes. Désormais, j’opte pour des agencements courbes ou en spirale pour les moules complexes. Ils offrent un meilleur refroidissement et contribuent à réduire les défauts.

Découvrez les options d’agencement 9 pour différentes formes de moules. -

Dimensionnement inadéquat des canaux :

J’ai également rencontré des difficultés avec des dimensions de canaux incorrectes. Dans un cas précis, mes canaux étaient trop petits, ce qui a bloqué le flux et provoqué un refroidissement irrégulier. Il est important de calculer la taille optimale des canaux en fonction des besoins de refroidissement du matériau et de la géométrie du moule.

Voici un tableau de référence rapide pour les dimensions optimales des canaux :

| Type de moule | Taille de canal recommandée |

|---|---|

| Produits à paroi mince | 5-10 mm |

| Produits à parois épaisses | 10-15 mm |

| Formes complexes | 8-12 mm |

-

Négliger l'accès pour la maintenance :

J'oubliais souvent l'accès pour la maintenance dans mes conceptions. Cela entraînait des appels de la production concernant des obstructions dans des endroits difficiles d'accès. Désormais, je conçois des équipements facilitant le nettoyage et l'inspection, ce qui contribue à éviter les problèmes à long terme.

Conseils pour des conceptions facilitant la maintenance : 10 pour une meilleure longévité. -

Ne pas utiliser d'inserts de refroidissement là où c'était nécessaire :

la découverte des inserts de refroidissement a été une révélation. Lors d'un projet précédent, les canaux standard ne permettaient pas de refroidir efficacement les points chauds, ce qui entraînait un refroidissement inégal et des réparations coûteuses. Désormais, j'envisage systématiquement l'utilisation d'inserts de refroidissement dans les zones à forte chaleur, car ils peuvent faire toute la différence. -

Sous-estimer les exigences de contrôle de la température :

chaque zone de produit requiert un contrôle de température spécifique en fonction de sa fonctionnalité ; ne pas adapter les stratégies de refroidissement à la fonction du produit peut entraîner des défauts de qualité, notamment dans les applications de précision comme l’électronique.

En identifiant ces erreurs courantes, j’ai considérablement amélioré la conception de mes canaux de refroidissement, ce qui a permis d’obtenir de meilleurs produits et de réduire les coûts.

Négliger la répartition du flux entraîne des défauts de moulage.Vrai

Un flux irrégulier dans les canaux de refroidissement crée des points chauds, entraînant des défauts tels que des retassures et des déformations.

Négliger les accès de maintenance peut entraîner des problèmes opérationnels.Vrai

Les conceptions sans accès pour la maintenance présentent un risque d'obstruction et de corrosion, ce qui affecte les performances à long terme des canaux de refroidissement.

Conclusion

Explorez les configurations optimales des canaux de refroidissement pour le moulage par injection afin d'améliorer l'efficacité et la qualité du produit grâce à différentes conceptions telles que les systèmes à flux direct, circulaires, cloisonnés et incrustés.

-

Découvrez comment des conceptions optimisées des canaux de refroidissement peuvent améliorer la qualité des produits et l'efficacité de la fabrication. ↩

-

Explorez ce lien pour trouver des analyses approfondies sur l'influence de l'agencement des bâtiments sur l'efficacité énergétique et découvrir les meilleures pratiques. ↩

-

Ce lien vous permettra d'approfondir vos connaissances sur la conception des canaux de refroidissement adaptés à des moules spécifiques. ↩

-

Découvrez comment les variations de température peuvent affecter l'efficacité du refroidissement des moules – une connaissance essentielle pour tout concepteur. ↩

-

Apprenez à établir un budget efficace pour vos projets de conception de moules, afin de prendre des décisions rentables. ↩

-

Accédez à des stratégies de maintenance éprouvées, adaptées aux systèmes de moules performants, pour une production sans interruption. ↩

-

Découvrez comment les technologies de refroidissement modernes peuvent optimiser les configurations traditionnelles pour une efficacité et des performances accrues. ↩

-

Cliquer sur ce lien vous permettra d'obtenir des informations pratiques sur l'optimisation de la conception des canaux de refroidissement, essentielle pour améliorer la qualité des produits et réduire les défauts. ↩

-

Ce lien offre des informations complètes sur les différentes options d'agencement des moules, aidant ainsi les concepteurs à sélectionner les configurations appropriées pour un refroidissement efficace. ↩

-

L'accès à cette ressource vous permettra de mieux comprendre les conceptions facilitant la maintenance, essentielles pour maintenir l'efficacité des systèmes de refroidissement au fil du temps. ↩