Lorsque j'ai commencé à explorer le monde du moulage plastique, j'ai rapidement réalisé que la vitesse d'injection changeait tout.

La vitesse d'injection optimale dépend de facteurs tels que la forme et la taille des pièces, les propriétés des matériaux, la conception du moule et les capacités du système de refroidissement. En général, les pièces à parois fines nécessitent des vitesses plus élevées, tandis que les pièces à parois épaisses bénéficient de vitesses plus faibles afin de minimiser les défauts.

Comprendre ces nuances peut considérablement améliorer vos résultats de production. Examinons plus en détail l'influence de chaque facteur sur la vitesse d'injection et découvrons des conseils d'experts pour optimiser votre processus de moulage par injection.

Les pièces à parois minces nécessitent des vitesses d'injection plus élevées.Vrai

Des vitesses plus élevées permettent d'éviter les défauts en assurant un remplissage rapide du moule pour les parois minces.

- 1. Comment la géométrie de la pièce influence-t-elle la vitesse d'injection ?

- 2. Pourquoi les propriétés des matériaux sont-elles importantes dans le choix de la vitesse d'injection ?

- 3. Quel rôle joue la conception du moule dans la détermination de la vitesse d'injection ?

- 4. Comment les systèmes de refroidissement peuvent-ils affecter les vitesses de moulage par injection ?

- 5. Conclusion

Comment la géométrie de la pièce influence-t-elle la vitesse d'injection ?

La géométrie d'une pièce en plastique joue un rôle crucial dans la détermination de la vitesse d'injection appropriée lors du moulage.

La géométrie de la pièce influe sur la vitesse d'injection, car elle détermine la rapidité avec laquelle le plastique remplit le moule. Les pièces à parois fines nécessitent des vitesses plus élevées pour éviter les défauts, tandis que les pièces à parois épaisses requièrent des vitesses plus lentes afin de réduire les contraintes et les déformations. Une vitesse adaptée garantit la qualité et l'efficacité, et réduit le gaspillage de matière.

Influence de l'épaisseur de la paroi sur la vitesse d'injection

Lorsqu'on considère les composants à parois minces¹ , il est essentiel de comprendre qu'une vitesse d'injection plus élevée est généralement nécessaire. En effet, les parois minces exigent que le matériau fondu remplisse rapidement la cavité afin d'éviter des défauts tels que des injections incomplètes ou des manques de matière. Un remplissage rapide contribue à maintenir une température de fusion plus élevée, essentielle pour obtenir des résultats de qualité.

À l'inverse, pour les composants à parois épaisses² , la vitesse d'injection doit être réduite. Les sections plus épaisses refroidissent plus lentement, et un remplissage à grande vitesse peut engendrer des contraintes internes excessives, provoquant des déformations. Une injection plus lente permet une meilleure répartition de la chaleur et de la pression, minimisant ainsi ces risques.

| Épaisseur de paroi | Vitesse d'injection recommandée | Défauts potentiels |

|---|---|---|

| Mince | Haut | Plans courts |

| Épais | Faible | Gauchissement |

Influence des géométries complexes

Les géométries complexes présentent des défis supplémentaires. Pour les moules de conception complexe, une vitesse d'injection élevée peut engendrer des turbulences dans la cavité. Ceci peut affecter l'intégrité structurelle et l'état de surface de la pièce finale. À l'inverse, une vitesse modérée permet un écoulement plus régulier, réduisant les turbulences et garantissant un formage correct de la pièce.

Caractéristiques géométriques et leurs effets

Certaines caractéristiques géométriques, comme les nervures ou les bossages, influent également sur la vitesse d'injection optimale. Les nervures peuvent nécessiter une vitesse modérée pour assurer un remplissage correct sans générer de contraintes. En revanche, les cavités profondes ou les contre-dépouilles peuvent exiger des ajustements de vitesse afin d'équilibrer le débit et la pression dans le moule.

La compréhension de ces principes peut améliorer considérablement votre stratégie de production en alignant efficacement la vitesse d'injection sur la géométrie de la pièce.

Les parois minces nécessitent des vitesses d'injection plus élevées.Vrai

Des vitesses plus élevées permettent d'éviter les défauts tels que les injections incomplètes dans les pièces à parois minces.

Les pièces épaisses nécessitent des vitesses d'injection plus rapides pour éviter toute déformation.FAUX

Les pièces épaisses nécessitent des vitesses plus lentes afin de réduire les contraintes et les déformations.

Pourquoi les propriétés des matériaux sont-elles importantes dans le choix de la vitesse d'injection ?

Le choix de la vitesse d'injection est crucial dans les procédés de moulage, et les propriétés du matériau influencent considérablement cette décision.

Les propriétés du matériau, telles que la fluidité et la viscosité, déterminent la vitesse d'injection optimale. Les matériaux à haute fluidité, comme le polyéthylène, nécessitent des vitesses plus élevées, tandis que les matériaux à faible fluidité, comme le polycarbonate, requièrent des vitesses plus faibles afin d'éviter les défauts.

Importance de la fluidité des matériaux

La fluidité d'un matériau est un facteur déterminant de sa vitesse d'injection. Les matériaux très fluides, comme le polyéthylène et le polypropylène, sont souvent injectés à des vitesses plus élevées. En effet, leur faible viscosité leur permet de se déplacer rapidement dans la cavité du moule sans générer de forces de cisaillement excessives.

À l'inverse, les matériaux peu fluides, comme le polystyrène et le polycarbonate 4 , nécessitent des vitesses d'injection plus lentes. Ces matériaux étant plus visqueux, une injection rapide peut engendrer des forces de cisaillement accrues, provoquant des défauts tels que des bulles ou une dégradation.

Tableau : Fluidité du matériau et vitesses d’injection recommandées

| Type de matériau | Exemples de matériaux | Vitesse d'injection suggérée |

|---|---|---|

| Haute fluidité | Polyéthylène, polypropylène | Haut |

| Faible fluidité | Polystyrène, polycarbonate | Faible |

Impact de la viscosité

La viscosité, qui mesure la résistance d'un fluide à l'écoulement, influe directement sur la vitesse d'injection. Les matériaux à haute viscosité mettent plus de temps à s'écouler dans le moule, ce qui impose une vitesse d'injection plus faible pour garantir un remplissage homogène et minimiser les défauts.

Prenons l'exemple du polycarbonate, matériau à haute viscosité : l'injecter à grande vitesse peut engendrer d'importantes contraintes de cisaillement, susceptibles de dégrader le matériau. Une vitesse plus lente permet à la matière fondue de remplir le moule plus délicatement, préservant ainsi son intégrité.

Effets sur l'efficacité de la production

Choisir la vitesse d'injection adaptée aux propriétés du matériau permet d'améliorer l'efficacité de la production. L'injection à grande vitesse pour les matériaux appropriés réduit les temps de cycle, augmentant ainsi le débit. Cependant, il est essentiel de trouver un équilibre entre vitesse et qualité. Si l'injection à grande vitesse améliore l'efficacité, elle ne doit pas compromettre la qualité de la pièce plastique.

Pour les matériaux moins fluides, le maintien d'une cadence modérée garantit des pièces sans défaut, même si cela implique des temps de cycle plus longs. Ce compromis entre vitesse et qualité doit être géré avec soin afin d'optimiser l'efficacité globale de la production.

Conclusion : Adapter les vitesses aux types de matériaux

La compréhension des propriétés des matériaux est essentielle pour optimiser les vitesses d'injection. En adaptant ces vitesses à la fluidité et à la viscosité, les fabricants peuvent obtenir une meilleure qualité de pièces tout en maintenant des cycles de production efficaces. Cette approche nuancée du moulage par injection améliore la fiabilité des produits et l'efficacité opérationnelle.

Les matériaux à haute fluidité nécessitent des vitesses d'injection plus élevées.Vrai

Les matériaux à haute fluidité comme le polyéthylène nécessitent des vitesses plus élevées pour un moulage optimal.

Le polycarbonate nécessite une injection à grande vitesse pour éviter les défauts.FAUX

La faible fluidité du polycarbonate nécessite des vitesses plus lentes pour éviter les défauts.

Quel rôle joue la conception du moule dans la détermination de la vitesse d'injection ?

La conception du moule est essentielle pour déterminer la vitesse d'injection dans le moulage plastique, ce qui influe sur la qualité et l'efficacité.

La conception du moule détermine la vitesse d'injection en influençant l'écoulement du matériau fondu et l'efficacité du refroidissement. Les moules complexes nécessitent des vitesses plus lentes pour éviter les défauts, tandis que les systèmes de refroidissement bien conçus permettent des vitesses plus élevées pour une production accrue.

Influence de la complexité du moule sur la vitesse d'injection

En matière de moulage par injection, la complexité du moule est un facteur déterminant qui influe sur la vitesse d'injection. Pour les moules aux formes complexes ou comportant plusieurs cavités, le circuit de la matière fondue peut s'avérer particulièrement complexe. Cette complexité impose souvent une vitesse d'injection plus lente afin de garantir un remplissage complet de chaque cavité, sans provoquer de turbulences ni d'inclusion d'air.

Par exemple, une structure de moule complexe , avec des angles vifs ou des nervures fines, peut entraver l'écoulement du matériau fondu si la vitesse d'injection est trop élevée, entraînant un remplissage incomplet ou des défauts de surface. Par conséquent, adapter la vitesse d'injection à la complexité du moule permet d'améliorer significativement la qualité du produit final.

Le rôle des systèmes de refroidissement des moules

Un système de refroidissement bien conçu à l'intérieur d'un moule peut influencer considérablement la vitesse d'injection optimale. Des systèmes de refroidissement efficaces permettent d'évacuer rapidement et uniformément la chaleur du plastique en fusion, ce qui accélère les cycles de production et améliore l'efficacité de la production.

Pour les moules équipés de canaux de refroidissement avancés ou de techniques de refroidissement conformes, une vitesse d'injection plus élevée peut être utilisée. En effet, la dissipation rapide de la chaleur réduit le risque de défauts tels que le gauchissement ou le retrait, fréquents en cas de refroidissement insuffisant. Ainsi, les fabricants peuvent maintenir des cadences de production plus élevées sans compromettre la qualité.

| Caractéristique du moule | Impact sur la vitesse d'injection |

|---|---|

| Structures complexes | Des vitesses plus lentes pour éviter les défauts |

| Système de refroidissement avancé | Permet des vitesses plus rapides, une meilleure qualité |

Concilier la conception des moules et les capacités des équipements

Bien que la conception du moule soit cruciale, il est essentiel de tenir compte des limites de l'équipement de moulage par injection. L'injection à grande vitesse peut être souhaitable pour certains moules ; cependant, si la machine ne peut supporter de telles vitesses sans surchauffe ou usure excessive, des ajustements doivent être effectués.

Ainsi, la compréhension et l'adéquation de la conception du moule aux capacités de l'équipement sont essentielles pour obtenir une vitesse d'injection optimale. Cela implique non seulement d'évaluer les attributs physiques du moule, mais aussi de prendre en compte les paramètres de fonctionnement de la machine à injecter elle-même.

En définitive, la conception du moule joue un rôle déterminant dans la vitesse d'injection, en influençant à la fois la dynamique des fluides et l'efficacité du refroidissement. En tenant compte de ces facteurs et des capacités des équipements, les fabricants peuvent optimiser leurs procédés pour une meilleure qualité et une productivité accrue.

Les moules complexes nécessitent des vitesses d'injection plus lentes.Vrai

Les motifs complexes nécessitent des vitesses plus lentes pour éviter les défauts et garantir la qualité.

Les systèmes de refroidissement efficaces diminuent la vitesse d'injection.FAUX

Un refroidissement efficace permet des vitesses d'injection plus rapides en réduisant les risques de défauts.

Comment les systèmes de refroidissement peuvent-ils affecter les vitesses de moulage par injection ?

Les systèmes de refroidissement sont essentiels pour déterminer les vitesses de moulage par injection, influençant ainsi l'efficacité et la qualité des pièces.

Les systèmes de refroidissement ont un impact significatif sur la vitesse de moulage par injection, en influençant les temps de cycle et la qualité des pièces. Un système de refroidissement bien conçu permet de réduire le temps de refroidissement, ce qui accélère les cycles et améliore l'efficacité globale de la production. À l'inverse, un refroidissement insuffisant peut engendrer des défauts et allonger les temps de cycle.

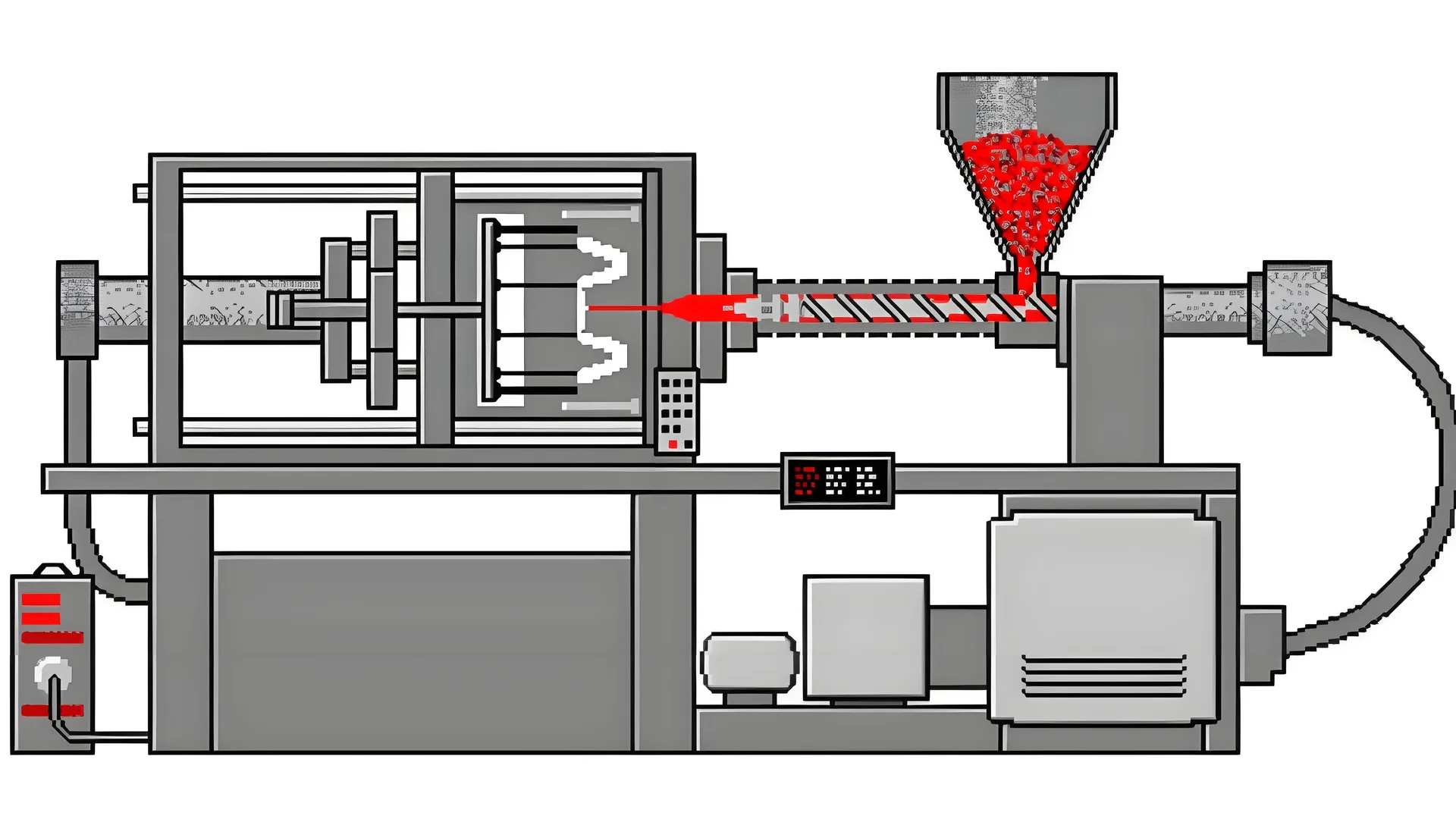

Comprendre les bases des systèmes de refroidissement

En moulage par injection, les systèmes de refroidissement servent à évacuer la chaleur générée pendant le processus de moulage. Leur efficacité peut avoir un impact considérable sur les temps de cycle ; il est donc essentiel de bien comprendre leur rôle.

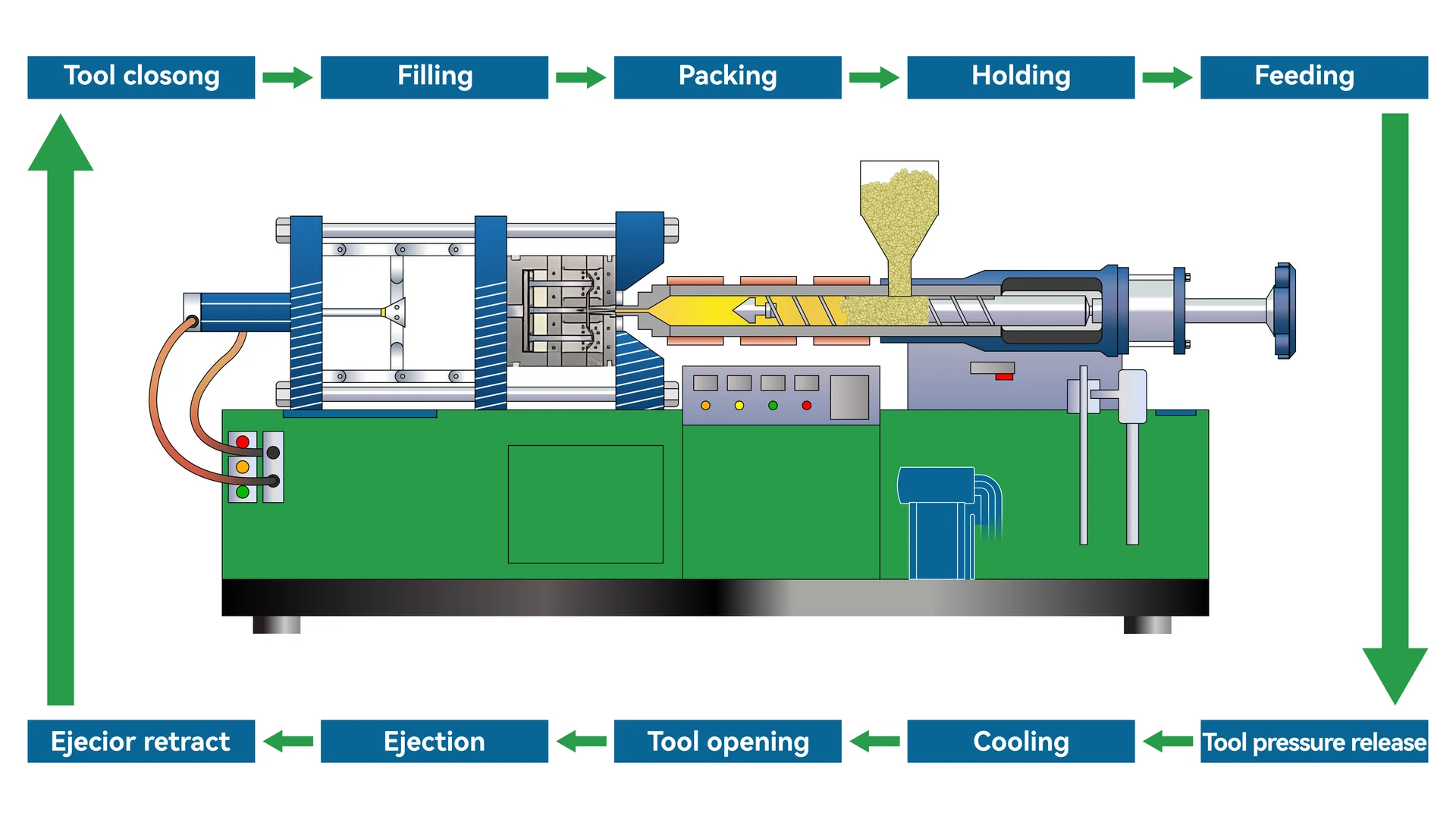

Relation entre les systèmes de refroidissement et la durée du cycle

Le cycle de moulage par injection comprend plusieurs étapes, le refroidissement étant l'une des plus longues. Des systèmes de refroidissement efficaces permettent de réduire considérablement ce temps, ce qui accélère l'éjection des pièces du moule et raccourcit la durée totale du cycle.

| Facteur | Impact sur le temps de cycle |

|---|---|

| Refroidissement efficace | Réduit le temps de cycle, augmente la productivité |

| Refroidissement insuffisant | Augmente le temps de cycle, diminue l'efficacité |

Un système de refroidissement bien conçu réduit le risque de défauts tels que le gauchissement ou le retrait en assurant une répartition uniforme de la température à l'intérieur du moule.

Amélioration de l'efficacité du refroidissement

-

Conception optimisée des canaux de refroidissement

La conception des canaux de refroidissement à l'intérieur d'un moule est cruciale. Des canaux trop étroits ou mal positionnés peuvent entraîner un refroidissement irrégulier. L'optimisation de ces canaux garantit une répartition uniforme et une dissipation efficace de la chaleur.

-

Utilisation de techniques de refroidissement avancées

Des techniques comme le refroidissement conforme, où des canaux épousent la forme de la pièce, permettent un refroidissement plus homogène et plus rapide. Cette méthode est particulièrement utile pour les moules complexes.

-

Choix du liquide de refroidissement approprié

Le choix du fluide caloporteur influe également sur l'efficacité du refroidissement. L'eau est couramment utilisée en raison de ses propriétés de transfert thermique élevées, mais d'autres fluides peuvent s'avérer plus appropriés selon les propriétés spécifiques des matériaux ou les exigences de production.

Impact sur l'efficacité et la qualité de la production

Un système de refroidissement efficace accélère non seulement la production, mais améliore également la qualité des pièces moulées. Un refroidissement plus rapide réduit les contraintes internes du matériau, diminuant ainsi le risque de défauts tels que :

- Gauchissement

- Marques d'évier

- contraintes internes

Solutions avancées 6 pour l'optimisation des systèmes de refroidissement

Grâce aux progrès technologiques, des solutions comme les logiciels de simulation permettent de prévoir et d'optimiser les performances de refroidissement avant même le début de la production. Ces outils permettent aux fabricants d'expérimenter virtuellement différentes conceptions et configurations, ce qui représente un gain de temps et de ressources considérable.

L'optimisation des systèmes de refroidissement est un processus continu qui associe l'expertise en ingénierie aux technologies innovantes afin de garantir l'efficacité et la haute qualité des processus de moulage par injection.

Un refroidissement efficace réduit le temps de cycle du moulage par injection.Vrai

Les systèmes de refroidissement efficaces raccourcissent le temps de cycle en réduisant la durée du refroidissement.

Un refroidissement insuffisant augmente l'efficacité du moulage par injection.FAUX

Un refroidissement insuffisant entraîne des cycles plus longs et une efficacité de production réduite.

Conclusion

Choisir la vitesse d'injection appropriée en fonction de facteurs variés peut améliorer à la fois la qualité et l'efficacité de la production.

-

Découvrez pourquoi les parois fines nécessitent des vitesses de remplissage plus rapides pour éviter les défauts : Maîtrisez la vitesse d'injection : Contrôlez la vitesse d'injection pour garantir une qualité de pièce constante. Des vitesses d'injection élevées sont généralement nécessaires pour les parois fines… ↩

-

Comprendre comment la vitesse affecte les contraintes et la déformation des pièces épaisses : la vitesse d’injection détermine essentiellement le degré d’orientation moléculaire et, par conséquent, affecte l’adhérence, l’orientation et le retrait. ↩

-

Découvrez comment la fluidité du polyéthylène influence sa vitesse d'injection : la chaîne moléculaire du PE est flexible, la force de liaison est faible, la viscosité à l'état fondu est basse et la fluidité est excellente, ce qui facilite le moulage… ↩

-

Découvrez la viscosité du polycarbonate et son impact sur le moulage : Viscosité, 800 000 – 800 000 cP à une température de 320 °C… Aperçu des matériaux pour le polycarbonate à résistance aux chocs… ↩

-

Découvrez comment la complexité de la conception des moules influe sur la vitesse et la qualité de l'injection : Le système d'alimentation d'un moule d'injection transporte principalement le plastique fondu de la buse de la machine à mouler par injection vers chaque cavité. ↩

-

Découvrez des outils et des méthodes de pointe pour optimiser l'efficacité des systèmes de refroidissement : explorez et appliquez des technologies avancées telles que le refroidissement conforme et le refroidissement par microcanaux pour améliorer encore l'efficacité du refroidissement et les performances des produits… ↩