Vous êtes-vous déjà demandé comment fonctionne un moule à trois plaques ? Plongez au cœur des mécanismes de cet outil essentiel dans la fabrication des matières plastiques.

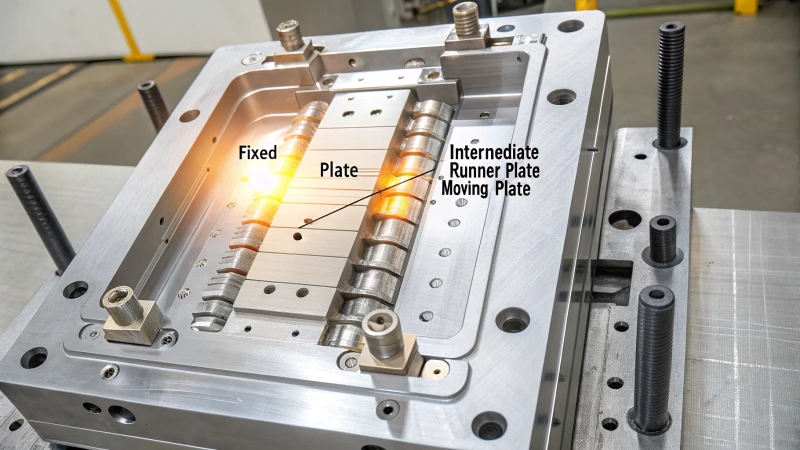

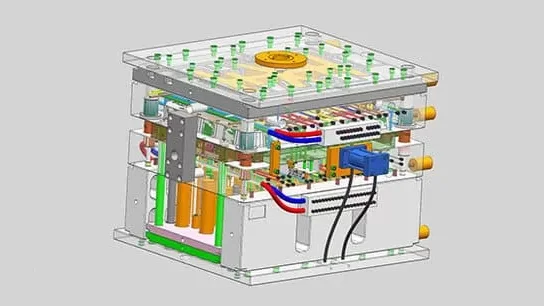

Un moule à trois plaques se compose de trois éléments principaux : une plaque fixe, une plaque intermédiaire de canaux d’alimentation et une plaque mobile. Cette conception accroît la flexibilité des systèmes d’alimentation, permettant une séparation efficace des pièces des canaux, ce qui améliore la productivité et la qualité des produits.

Croyez-moi, quand j'ai eu entre les mains un moule à trois plaques pour la première fois, c'était comme débloquer un nouveau niveau dans un jeu vidéo. En fait, la véritable magie réside dans le fonctionnement de ces moules : ils offrent bien plus qu'une simple fonctionnalité de base. Imaginez le plaisir de voir des formes et des motifs complexes prendre vie, grâce à la structure ingénieuse du moule. La plaque d'alimentation intermédiaire, en particulier, apporte une sophistication supplémentaire, permettant un meilleur contrôle des flux de matière.

Ce contrôle accru permet de réaliser plus facilement des produits aux détails complexes et aux finitions de haute qualité. C'est comme composer sa propre pizza : tout s'emboîte parfaitement grâce à un plus grand choix d'ingrédients (ou, dans ce cas précis, de systèmes d'injection). Sans oublier l'éjection automatique qui assure une production fluide et sans accroc, minimisant ainsi l'intervention manuelle. Ce sont ces petits détails qui font toute la différence dans la production de composants plastiques haut de gamme.

Les moules à trois plaques utilisent deux plaques pour la séparation des pièces.FAUX

Les moules à trois plaques utilisent trois plaques : fixe, canal d'alimentation et mobile.

Les moules à trois plaques améliorent l'efficacité de la production.Vrai

Leur conception permet des systèmes de canaux d'injection flexibles, améliorant ainsi l'efficacité.

- 1. En quoi la structure d'un moule à trois plaques diffère-t-elle de celle d'un moule à deux plaques ?

- 2. Quels sont les composants clés d'un moule à trois plaques ?

- 3. Comment fonctionne le processus de moulage dans un moule à trois plaques ?

- 4. Pourquoi choisir un moule à trois plaques pour des produits en plastique de haute qualité ?

- 5. Quelles sont les applications courantes des moules à trois plaques dans la fabrication ?

- 6. Conclusion

En quoi la structure d'un moule à trois plaques diffère-t-elle de celle d'un moule à deux plaques ?

Vous êtes-vous déjà demandé comment une simple modification de la conception du moule peut révolutionner la qualité et l'efficacité de votre produit ?

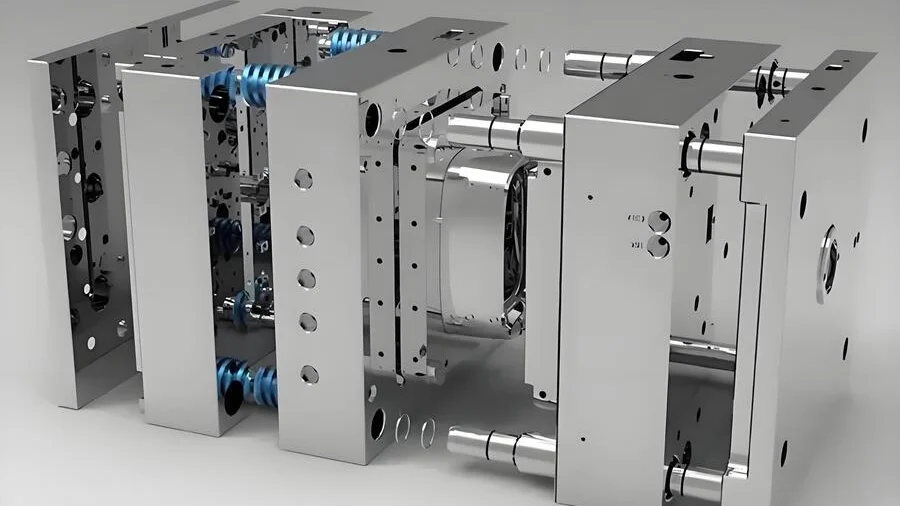

Contrairement à un moule à deux plaques, un moule à trois plaques comporte une plaque intermédiaire supplémentaire, offrant une plus grande flexibilité pour le positionnement des canaux d'alimentation et d'injection. Ceci permet un contrôle qualité supérieur et la réalisation de conceptions plus complexes grâce à une répartition uniforme de la matière fondue.

Composants de base des moules à deux et trois plaques

Lorsque j'ai découvert l'univers des moules, la simplicité du moule à deux plaques m'a fasciné. Il se compose essentiellement d'une plaque fixe et d'une plaque mobile. Imaginez un sandwich avec deux tranches de pain. Puis, j'ai découvert le moule à trois plaques, et c'est comme ajouter une couche supplémentaire à ce sandwich : une plaque intermédiaire. Cette plaque d'alimentation a tout changé pour moi, en apportant plus de flexibilité au système de coulée et en permettant de réaliser des motifs plus complexes que je croyais auparavant impossibles.

Tableau comparatif des composants

| Composant | Moule à deux plaques | Moule à trois plaques |

|---|---|---|

| Assiettes | 2 | 3 (plaque de guidage incluse) |

| Système de coulée | Basique | Flexible |

| Mécanisme d'éjection | Simple | Complexe |

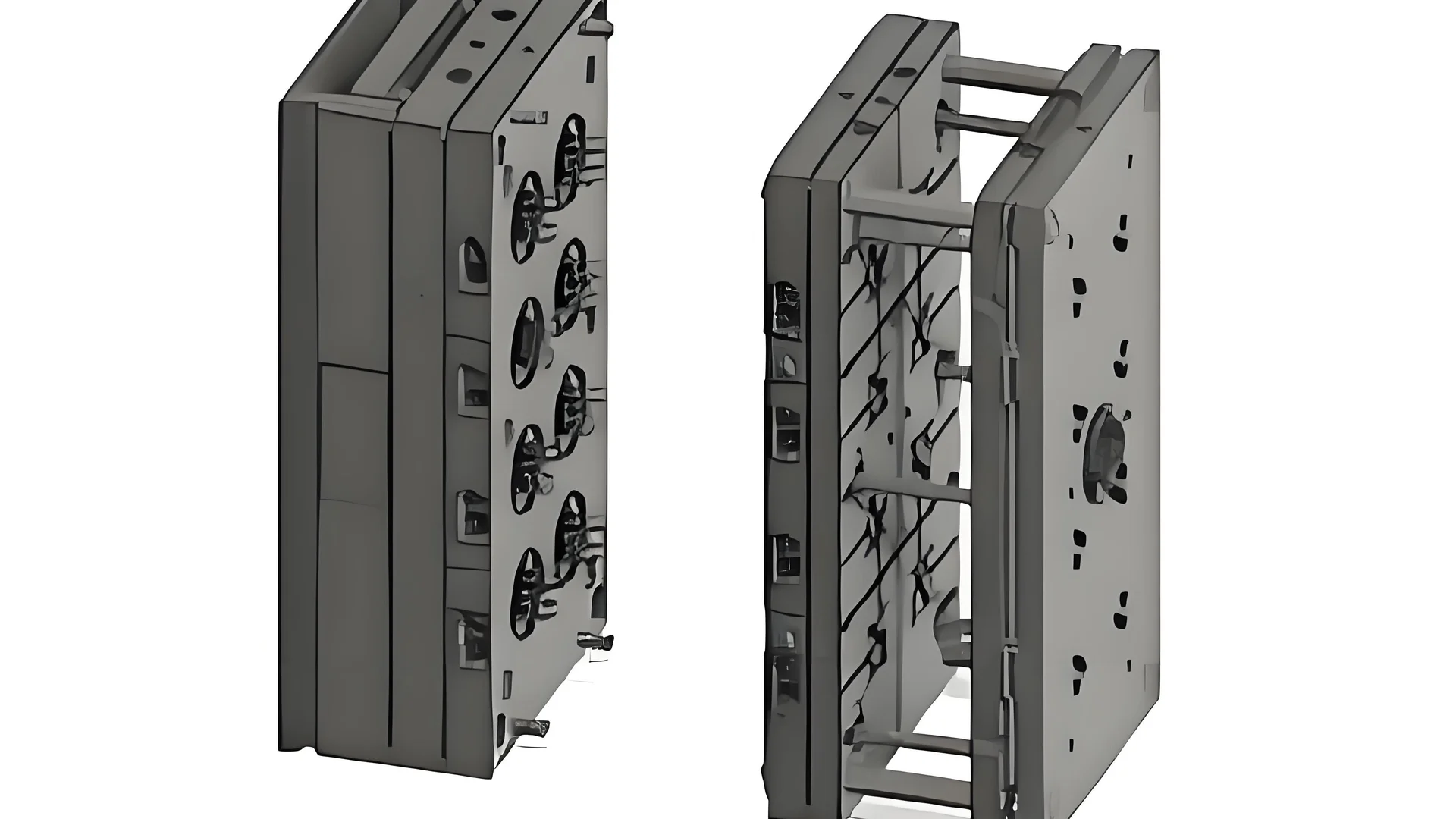

Processus de moulage et séquences d'actions

À mes débuts comme designer, j'ai vite compris que le processus de moulage avec un moule à deux plaques était simple : ouvrir le moule, démouler la pièce. Mais avec un moule à trois plaques¹ , les choses se compliquent :

- Première ouverture du moule : sépare les plaques fixes et intermédiaires pour éliminer le condensat du canal d’alimentation.

- Deuxième ouverture du moule : Permet une séparation plus poussée, ce qui améliore l’automatisation et donne l’impression d’assister à une danse parfaitement orchestrée.

Efficacité du circuit de fusion

L'efficacité de la fusion dans ces moules a été une véritable révolution pour moi. Le moule à trois plaques n° 2 offre davantage d'options de positionnement des points d'injection, comme les points d'injection très précis. Cette flexibilité permet un remplissage plus uniforme, un point crucial pour les produits où l'apparence est primordiale.

Applications et avantages

J'ai constaté que les moules à trois plaques sont particulièrement performants pour la fabrication de produits aux exigences strictes en matière de pistes d'alimentation, comme l'électronique haut de gamme. Leur capacité à séparer automatiquement les pistes d'alimentation et les canaux d'injection a considérablement simplifié ma production automatisée.

Scénarios d'application

| Type de produit | Préférence pour les moules |

|---|---|

| Électronique haut de gamme | Plaque à trois éléments |

| Composants plastiques de base | Deux plaques |

sur l'efficacité de la production a été une aventure passionnante. Il est fascinant de constater comment ils peuvent améliorer les normes de qualité dans divers secteurs. Approfondissez le sujet en étudiant différents scénarios .

Les moules à trois plaques comportent plus de plaques que les moules à deux plaques.Vrai

Les moules à trois plaques comprennent une plaque de canal supplémentaire, pour un total de trois.

Les moules à deux plaques offrent plus d'options de positionnement de la porte d'injection que les moules à trois plaques.FAUX

Les moules à trois plaques offrent davantage d'options de positionnement de la porte d'injection grâce à leur conception.

Quels sont les composants clés d'un moule à trois plaques ?

Vous êtes-vous déjà demandé comment ces élégants designs en plastique prennent vie ? Tout commence par un moule à trois plaques, une merveille de fabrication que j’ai appris à admirer au cours de mon propre parcours de designer.

Un moule à trois plaques est composé d'une plaque fixe, d'une plaque intermédiaire et d'une plaque mobile. Ses principaux composants sont le canal d'alimentation principal, le collecteur, la buse et le mécanisme d'éjection, qui permettent ensemble un contrôle précis du flux de matière fondue et une éjection efficace du produit.

Structure de base d'un moule à trois plaques

Lorsque j'ai commencé à explorer le monde de la conception de moules, la complexité des moules à trois plaques m'a fasciné. Ces moules sont constitués de trois parties principales : la plaque fixe, la plaque intermédiaire et la plaque mobile, chacune jouant un rôle crucial.

- Plaque fixe : Elle sert d'ancrage au moule, là où le canal principal achemine la matière plastique fondue provenant de la machine d'injection.

- Plaque intermédiaire : souvent appelée plaque de distribution, elle répartit astucieusement le métal en fusion vers les différentes entrées.

- Plaque mobile : Imaginez-la comme le bras armé du moule, éjectant efficacement les produits une fois moulés.

Analyse détaillée des composants

| Composant | Fonction |

|---|---|

| Coureur principal | Introduit le plastique fondu dans le moule. |

| Collecteur | Distribue la matière fondue du canal principal à chaque point d'injection. |

| Grille | Relie le collecteur à la cavité, contrôle le point d'entrée du fluide de fusion. |

| Mécanisme d'éjection | Éjecte les produits moulés après moulage. |

La flexibilité du collecteur est particulièrement fascinante car elle permet diverses positions de point d'injection, comme les points d'injection ponctuels 4. Cette flexibilité assure une distribution uniforme de la matière fondue, même pour les conceptions les plus complexes.

Procédé de moulage et séquence d'actions

Première ouverture du moule :

Le moment où le moule mobile se rétracte est toujours un moment angoissant. Il sépare les plaques fixe et intermédiaire, déconnectant le condensat du canal d'alimentation de la porte d'injection et laissant le produit en toute sécurité du côté du moule mobile.

Deuxième ouverture du moule :

Cette étape est presque magique ; une rétraction supplémentaire sépare la plaque intermédiaire de la plaque mobile. Le condensat du canal est éjecté par des mécanismes tels que des plaques de poussée, témoignant d'une ingénierie de pointe.

Scénarios d'application

D'après mon expérience, les moules à trois plaques sont indispensables pour la fabrication de produits plastiques haut de gamme où la précision est primordiale. En séparant efficacement les points d'injection des pièces, ils optimisent la production automatisée et la qualité des produits. Cette méthode est particulièrement avantageuse dans le secteur de l'électronique grand public⁵ , où chaque détail compte. L'optimisation du positionnement des points d'injection et des flux de matière permet d'obtenir des résultats exceptionnels, tant sur le plan esthétique que fonctionnel.

La plaque mobile facilite l'éjection des produits.Vrai

La plaque mobile permet d'éjecter les produits finis de la cavité du moule.

Les moules à trois plaques ne comportent que deux composants principaux.FAUX

Elles se composent de trois éléments : des plaques fixes, intermédiaires et mobiles.

Comment fonctionne le processus de moulage dans un moule à trois plaques ?

Découvrez les secrets du procédé de moulage à trois plaques, une technique cruciale qui allie qualité et efficacité dans la fabrication moderne.

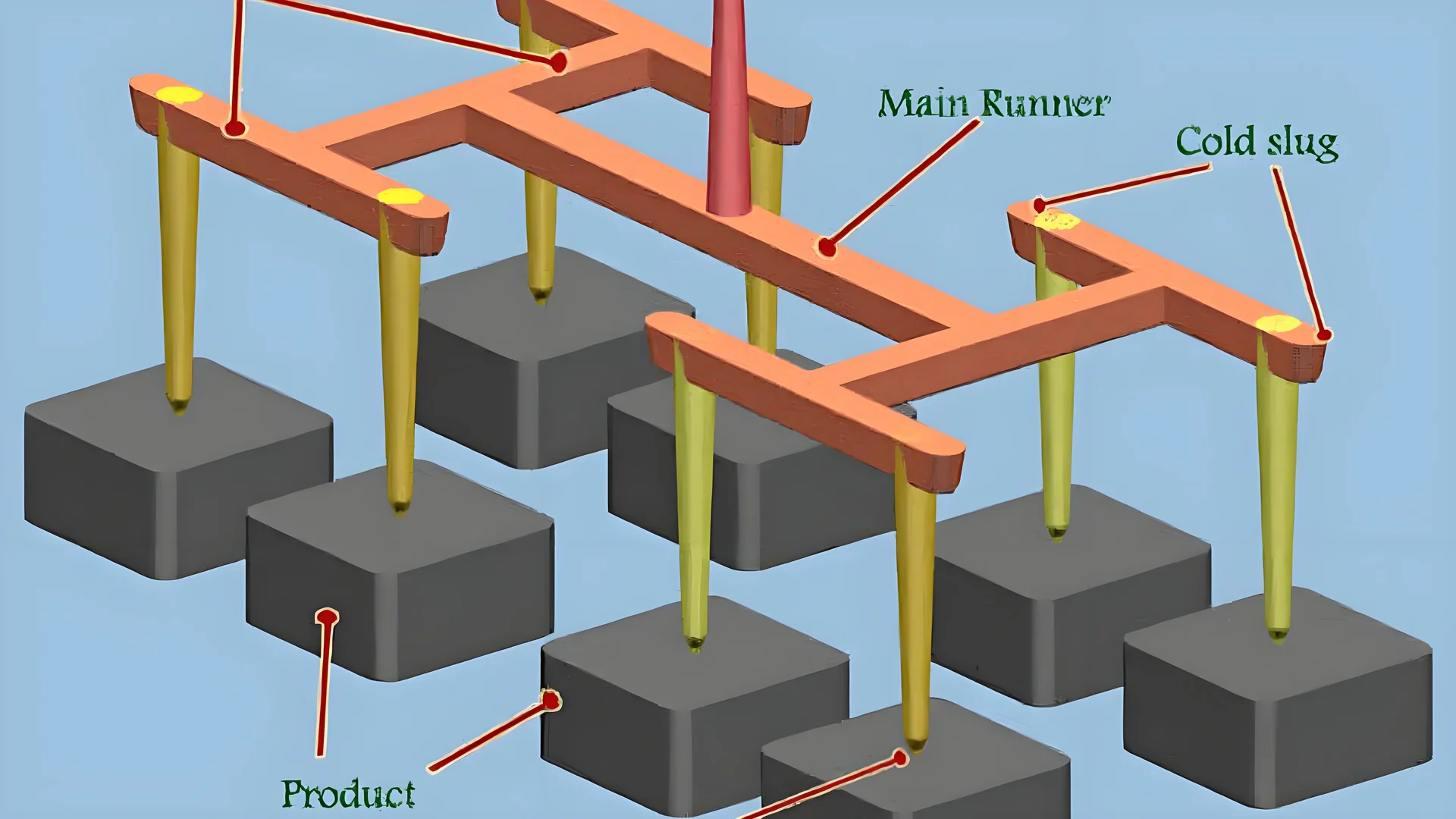

Le processus de moulage dans un moule à trois plaques commence par deux ouvertures distinctes : d’abord, il sépare les plaques fixe et intermédiaire, puis la plaque intermédiaire de la plaque mobile, permettant un retrait précis du canal d’alimentation.

Comprendre les composants d'un moule à trois plaques

Vous êtes-vous déjà demandé ce qui se passe dans les coulisses de la fabrication des produits en plastique ? Laissez-moi vous emmener à la découverte du monde fascinant des moules à trois plaques. Imaginez travailler avec trois plaques principales : fixe, intermédiaire et mobile. Chacune joue un rôle unique dans la mise en forme et le perfectionnement du produit. La plaque fixe contient le canal d'alimentation principal, guidant le plastique en fusion dans le moule comme un chef d'orchestre chevronné dirige son orchestre. Pendant ce temps, le collecteur de la plaque intermédiaire distribue habilement ce flux de plastique en fusion à chaque point d'injection, assurant précision et élégance. C'est comme assister à un ballet parfaitement chorégraphié, où chaque mouvement est calculé à la perfection.

| Composant | Fonction |

|---|---|

| Plaque fixe | Contient le canal principal pour l'introduction de la fonte du plastique |

| Plaque intermédiaire | Distribue la matière fondue via un collecteur, facilite le démoulage par canaux |

| Plaque mobile | Contribue à l'ouverture du moule, transporte le produit final |

La séquence de moulage en deux étapes

Imaginez : l'ouverture du moule, c'est comme lever un rideau et révéler un chef-d'œuvre en devenir. Lorsque le moule mobile recule, les plaques fixe et intermédiaire se séparent. C'est là que la magie opère : le détachement du canal d'alimentation. La pièce se dépose délicatement sur la plaque mobile tandis que le gel du canal reste collé à la plaque intermédiaire. Tout est question d'équilibre et de précision.

Dans un second temps, comme par magie, la plaque intermédiaire se sépare avec élégance de la plaque mobile. Un mécanisme de démoulage complexe prend alors le relais, assurant l'élimination automatique de tout condensat résiduel. L'efficacité est au cœur du processus, minimisant les temps d'arrêt et optimisant les cycles de production.

Chemin d'écoulement de la matière fondue en moulage par injection

Parlons maintenant du parcours du plastique fondu 6 à travers ce labyrinthe complexe. Il pénètre par la buse 7 et traverse le collecteur 8 sur la plaque intermédiaire 9 avant de rejoindre les cavités grâce à des orifices 10 . C'est comme assister à la division d'une rivière en de multiples bras, chacun alimentant un coin de vallée luxuriante.

- Point d'entrée de fusion : Canal principal sur plaque fixe

- Distribution : Collecteur sur plaque intermédiaire

- Entrée dans la cavité : Par des portes stratégiquement placées

Application et avantages des moules à trois plaques

Les moules à trois plaques ne sont pas seulement fonctionnels ; ils sont aussi synonymes de finesse. Ils excellent dans la production d’objets aux exigences esthétiques strictes, comme des boîtiers électroniques élégants ou des pièces de précision dignes d’une sculpture. La séparation des points d’injection garantit que chaque produit sort sans défaut, prêt à impressionner même les plus exigeants .

N'oublions pas non plus l'automatisation, véritable pilier méconnu de la production moderne. En minimisant le nettoyage manuel, ces moules optimisent la productivité et libèrent du temps pour la créativité et l'innovation.

Pour ceux qui s'intéressent à l' automatisation des moules , un univers de techniques avancées reste à explorer. En approfondissant ces procédés, des concepteurs comme moi découvrent de nouveaux niveaux d'efficacité et de qualité, essentiels pour réussir dans des secteurs à forte demande comme l'électronique grand public.

La plaque fixe maintient le corps principal dans un moule à trois plaques.Vrai

La plaque fixe introduit le plastique fondu provenant de la buse de la machine d'injection.

Les plaques intermédiaires ne permettent pas le démoulage des canaux.FAUX

Les plaques intermédiaires répartissent la matière fondue et facilitent le démoulage du canal.

Pourquoi choisir un moule à trois plaques pour des produits en plastique de haute qualité ?

Vous êtes-vous déjà demandé pourquoi les moules à trois plaques sont la solution de prédilection pour les produits plastiques haut de gamme ? Laissez-moi vous présenter leur impressionnante flexibilité et leur efficacité.

Les moules à trois plaques sont parfaits pour la production de plastique de haute qualité car ils séparent automatiquement le canal d'alimentation du produit, offrant une flexibilité de conception inégalée et améliorant l'apparence des composants complexes.

Composants clés d'un moule à trois plaques

Lorsque j'ai commencé à explorer le monde de la conception de moules, je me souviens avoir été fasciné par l'harmonie en trois parties d'un moule à trois plaques : la plaque fixe, la plaque intermédiaire (aussi appelée plaque d'alimentation) et la plaque mobile. Cette conception ingénieuse n'ajoute pas seulement une plaque supplémentaire par rapport aux moules à deux plaques¹³ ; elle offre une flexibilité inédite.

| Composant | Fonction |

|---|---|

| Plaque fixe | Maintient le canal d'alimentation principal ; introduit le plastique fondu dans le moule. |

| Plaque intermédiaire | Contient le collecteur ; distribue le métal en fusion à chaque porte. |

| Plaque mobile | Facilite l'éjection du produit après moulage. |

Cette configuration permet une plus grande flexibilité dans le placement des portes logiques, ce qui la rend idéale pour les conceptions complexes. La première fois que j'ai vu cela en action, c'était comme assister à une danse où chaque élément jouait son rôle à la perfection.

Séquence du processus de moulage

La magie d'un moule à trois plaques se déploie en deux étapes d'ouverture distinctes :

- Première ouverture du moule : les plaques fixe et intermédiaire s’écartent, laissant le produit du côté mobile du moule. C’est comme assister au lever d’un rideau, dévoilant une pièce en cours de fabrication.

- Deuxième ouverture du moule : Une séparation supplémentaire permet l'élimination automatique du condensat du canal d'alimentation via un ingénieux mécanisme de démoulage du canal d'alimentation 14. Ce processus est tellement automatisé qu'il minimise l'intervention manuelle, une aubaine pour la rationalisation de la production.

Avantages du parcours de fusion

Ce qui m'a convaincu d'opter pour les moules à trois plaques, c'est leur capacité à contrôler le flux de matière fondue. C'est essentiel pour la fabrication de produits qui doivent être aussi esthétiques que fonctionnels. La plaque intermédiaire permet des points d'injection précis, assurant un remplissage plus uniforme des cavités.

Les avantages comprennent :

- Aspect amélioré grâce à la réduction des marques de portière.

- Remplissage amélioré pour les motifs complexes.

Scénarios d'application idéaux

Si vous avez déjà tenu entre vos mains un boîtier d'appareil électronique élégant, il y a de fortes chances qu'il ait été moulé à l'aide d'un système à trois plaques. Ces moules excellent dans la fabrication de produits exigeant à la fois une esthétique raffinée et une grande précision, comme ces gadgets indispensables à notre quotidien. Leur capacité à évacuer automatiquement la condensation des canaux d'injection réduit également le nettoyage manuel, un avantage que j'ai particulièrement apprécié lors des longues séries de production.

Pour quiconque se lance dans la conception ou la fabrication de moules, la compréhension de ces éléments peut transformer votre approche de la création de produits plastiques de haute qualité. Les connaissances que j'ai acquises ont non seulement éclairé mes choix, mais ont également enrichi mon appréciation du travail artisanal que représente la fabrication de moules. Explorez les 15 applications des moules plastiques pour en savoir plus sur les utilisations pratiques des moules à trois plaques.

Les moules à trois plaques comportent deux étapes d'ouverture.Vrai

Le procédé consiste à séparer les plaques deux fois pour retirer le produit et le canal d'alimentation.

Les moules à trois plaques nécessitent un retrait manuel des canaux d'alimentation.FAUX

La conception du moule permet l'éjection automatique des condensats du canal d'alimentation, minimisant ainsi le travail manuel.

Quelles sont les applications courantes des moules à trois plaques dans la fabrication ?

Vous êtes-vous déjà demandé comment sont fabriqués le boîtier élégant de votre smartphone ou le tableau de bord de votre voiture ? Il se pourrait bien que ce soit grâce à la magie des moules à trois plaques.

Les moules à trois plaques sont essentiels à la fabrication de produits plastiques de haute qualité, notamment lorsque l'esthétique et la précision du circuit d'injection sont primordiales. Ils sont largement utilisés dans les secteurs de l'électronique, de l'automobile et des pièces de précision, et permettent une production automatisée et efficace.

Application dans l'électronique grand public

Je me souviens encore de la première fois où j'ai tenu entre mes mains une coque de smartphone à la finition impeccable et où j'ai été émerveillé par son aspect parfait. C'est le genre de savoir-faire que l'on obtient grâce aux moules à trois plaques dans l'industrie de l'électronique grand public. Ces moules sont idéaux pour produire des boîtiers extérieurs de haute qualité et ces composants internes complexes que l'on tient souvent pour acquis. Le plus intéressant ? Ils garantissent des designs élégants avec des marques d'injection visibles¹⁶ , préservant ainsi l'esthétique de l'ensemble.

- Avantages:

- Réduit les marques de portail visibles

- Permet des géométries de conception complexes

- Améliore la durabilité du produit

Les fabricants, comme celui avec lequel j'ai collaboré, apprécient particulièrement l'automatisation des processus permise par ces moules. Le système de canaux se détache sans effort, réduisant ainsi considérablement le travail manuel.

Rôle dans la fabrication de pièces automobiles

Dans mes précédents projets de conception automobile, j'ai pu constater par moi-même l'importance cruciale des moules à trois plaques. Ils servent à fabriquer toutes sortes de pièces, des tableaux de bord aux panneaux, où la précision et la finition ne sont pas seulement attendues, elles sont indispensables. Je discutais souvent avec les équipes de production qui vantaient les mérites de ces moules, qui réduisaient considérablement la manutention manuelle grâce à l'éjection automatique.

| Composant | Avantages de l'utilisation de moules à trois plaques |

|---|---|

| Tableaux de bord | Finition de surface uniforme, précision dimensionnelle |

| Panneaux | Réduction de la manutention manuelle grâce à l'éjection automatique |

L'intégration transparente des systèmes automatisés 17 garantit une qualité constante, un impératif dans l'industrie automobile.

Production de pièces en plastique de précision

Mon expérience dans le domaine des équipements médicaux et scientifiques m'a appris que la précision est primordiale. Les moules à trois plaques excellent également dans ce domaine, offrant un contrôle incroyable sur le flux de matière fondue et les motifs de remplissage, ce qui est essentiel pour la fabrication de ces pièces petites mais complexes.

- Avantages clés:

- fabrication de composants de précision

- Cohérence sur plusieurs séries de production

La capacité à gérer la dynamique du flux de fusion 18 signifie que les fabricants peuvent répondre en toute confiance à des normes de qualité strictes.

Défis et considérations

Soyons francs : les moules à trois plaques présentent des défis. Leur complexité peut faire grimper les coûts initiaux et leur maintenance exige une expertise pointue. Cependant, les gains à long terme en termes de qualité et d’automatisation justifient qu’ils soient pris en compte. Lorsque j’évalue le rapport coût-bénéfice¹⁹ , il apparaît clairement que ces moules offrent un avantage stratégique pour améliorer la qualité des produits et l’efficacité de la production.

L'adoption de moules à trois plaques peut transformer la donne pour les fabricants souhaitant améliorer leur offre de produits. Chaque application industrielle tire parti des capacités uniques du moule pour répondre à des exigences spécifiques, qu'il s'agisse de finesse esthétique ou de précision mécanique.

Les moules à trois plaques sont utilisés dans l'électronique grand public.Vrai

Ils produisent des boîtiers et des composants de haute qualité, essentiels pour l'esthétique.

Les moules à trois plaques augmentent la main-d'œuvre manuelle dans la fabrication automobile.FAUX

Ils réduisent la manutention manuelle en automatisant le détachement du système de glissières.

Conclusion

Les moules à trois plaques améliorent la fabrication du plastique en offrant une flexibilité de conception, un flux de fusion efficace et une élimination automatisée des canaux d'alimentation, ce qui les rend idéaux pour les produits de haute qualité dans diverses industries.

-

Découvrez la séquence spécifique d'un moule à trois plaques qui facilite l'automatisation. ↩

-

Découvrez comment les contrôles de précision améliorent l'apparence et la qualité des produits. ↩

-

Identifier les industries et les produits qui bénéficient de l'utilisation de moules à trois plaques. ↩

-

Explorez différents types de portes d'entrée pour comprendre leur impact sur l'efficacité du remplissage du moule et la qualité du produit. ↩

-

Découvrez comment le moulage par injection façonne l'électronique grand public, en mettant l'accent sur l'esthétique et la fonctionnalité. ↩

-

Découvrez des explications détaillées et des schémas illustrant comment un système de carotte flexible améliore l'efficacité du moule. ↩

-

Découvrez des stratégies pour rationaliser les cycles de production en moulage par injection, en améliorant la vitesse et la qualité des produits. ↩

-

Découvrez des techniques d'automatisation de pointe pour accroître la productivité et réduire l'intervention manuelle dans les processus de moulage. ↩

-

Découvrez des techniques d'automatisation de pointe pour accroître la productivité et réduire l'intervention manuelle dans les processus de moulage. ↩

-

Découvrez des explications détaillées et des schémas illustrant comment un système de carotte flexible améliore l'efficacité du moule. ↩

-

Découvrez des stratégies pour rationaliser les cycles de production en moulage par injection, en améliorant la vitesse et la qualité des produits. ↩

-

Découvrez des techniques d'automatisation de pointe pour accroître la productivité et réduire l'intervention manuelle dans les processus de moulage. ↩

-

Comprendre les avantages comparatifs des moules à trois plaques par rapport aux modèles traditionnels à deux plaques, afin de faciliter une prise de décision éclairée. ↩

-

Découvrez les mécanismes qui automatisent l'élimination des canaux d'alimentation, essentiels pour améliorer l'efficacité de la production. ↩

-

Découvrez des applications industrielles spécifiques où les moules à trois plaques excellent, offrant un contexte concret. ↩

-

Découvrez comment les moules à trois plaques réduisent les marques d'injection, améliorant ainsi l'esthétique et la qualité du produit. ↩

-

Découvrez comment l'automatisation du moulage permet de réduire les coûts de main-d'œuvre et d'améliorer la régularité des produits. ↩

-

Comprendre comment le contrôle du flux de matière fondue influe sur la précision et la qualité des pièces moulées. ↩

-

Évaluer si les avantages des moules à trois plaques justifient leur investissement initial. ↩