Vous êtes-vous déjà demandé pourquoi certains objets en plastique se cassent facilement ? La raison réside généralement dans la conception de l’échappement du moule.

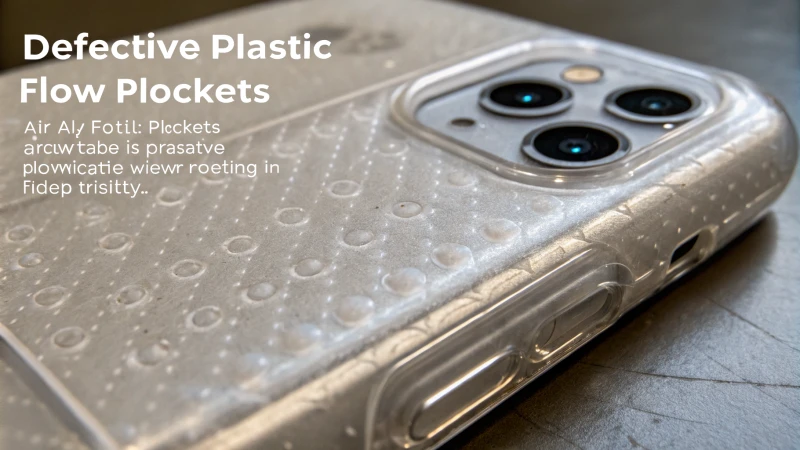

Une mauvaise conception de l'échappement du moule dans le moulage par injection entraîne des défauts tels que des bulles d'air et des conduites d'écoulement, compromettant l'apparence et la résistance des produits en plastique. Une ventilation adéquate est essentielle pour une production de haute qualité.

Je me souviens de la première fois où j'ai été confronté à des problèmes de conception d'échappement de moule. C'était vraiment surprenant. Tout semblait bien au début. Ensuite, nous avons remarqué des poches d’air et des traces d’écoulement. Ces défauts ont gâché la finition. Les problèmes sont devenus plus profonds que prévu. Ils affectaient la résistance du produit et augmentaient le temps de production. Résoudre ces problèmes est devenu très important. Une mauvaise évacuation du moule a causé des problèmes à la fois en termes de qualité et d’efficacité. Nous avons ajusté la conception pour permettre une meilleure ventilation. Ce changement a amélioré l'apparence, la résistance et la production de nos produits.

Une mauvaise évacuation des moisissures entraîne la formation de poches d’air dans les plastiques.Vrai

Des poches d'air se forment en raison des gaz piégés, affectant la qualité du produit.

Une ventilation efficace n’est pas nécessaire pour les produits en plastique de haute qualité.FAUX

La ventilation évite les défauts tels que les traces d'écoulement et la densité inégale.

- 1. Quels sont les défauts de surface courants causés par une mauvaise ventilation ?

- 2. Pourquoi une évacuation inefficace des moules entraîne-t-elle des problèmes de qualité ?

- 3. Quel est l’impact d’une mauvaise conception des gaz d’échappement sur l’efficacité du moulage ?

- 4. Comment pouvons-nous améliorer la ventilation des moules pour améliorer la qualité des produits ?

- 5. Conclusion

Quels sont les défauts de surface courants causés par une mauvaise ventilation ?

Avez-vous déjà senti que votre produit soigneusement planifié rencontrait des problèmes inattendus ? Une mauvaise ventilation pourrait en être la cause. Connaître ces défauts de surface pourrait vraiment vous aider. Cela pourrait vous sauver la journée.

Une ventilation inadéquate dans les moules provoque des défauts de surface gênants. Des poches d'air, des marques d'écoulement et des marques de fusion apparaissent. L'air emprisonné interrompt le flux de plastique. Cela nuit vraiment à l’apparence et à la résistance du produit final. Cela le ruine.

Problèmes de qualité d'apparence

Poches d'air et bulles

Je me souviens d’une époque où je travaillais sur un projet censé être parfait – littéralement. Nous produisions des lentilles optiques lorsque des piqûres et des grêles disgracieuses apparaissaient. Une ventilation insuffisante avait permis la formation de poches d'air. L'air emprisonné a endommagé la surface, en particulier avec des produits transparents comme les lentilles, réduisant ainsi la qualité 1 et la clarté. Un système de ventilation bien planifié est essentiel ici.

Aggravation des marques de flux et des marques de fusion

Envisagez de concevoir un produit élégant pour ensuite le voir sortir du moule imparfait. L'air peut bloquer l'écoulement du plastique fondu, créant des motifs irréguliers appelés marques d'écoulement. Lorsque la matière fondue se divise et se réunit à nouveau, une mauvaise ventilation aggrave les marques de fusion, ce qui diminue la qualité globale de l'apparence de votre produit.

| Type de défaut | Cause | Impact |

|---|---|---|

| Poches d'air | Air emprisonné | Piqûres/Pockmarks |

| Marques de flux | Débit inégal | Distorsion du motif |

Problèmes de qualité interne

Densité inégale

Dans un premier projet, nos contenants en plastique manquaient de durabilité en raison de la densité inégale de l'air emprisonné, entraînant des vides dans le produit. Cette incohérence les a affaiblis, les rendant vulnérables à la rupture : les points faibles sont très dangereux.

Augmentation du stress résiduel

Une déformation ou des fissures inattendues dans les produits signalent une contrainte résiduelle. Les forces de réaction de l'air emprisonné créent des pressions pendant le refroidissement, se transformant en contraintes résiduelles conduisant à une déformation ou une fissuration sous pression.

Efficacité de moulage réduite

Difficultés de remplissage

Imaginez que vous essayez de remplir un moule mais que l'air ne bouge pas ; tout devient plus compliqué. Plus de pression et de temps sont nécessaires en raison de la résistance accrue lors du remplissage, nécessitant des pressions plus élevées et des temps plus longs. Des remplissages incomplets ou des plans courts nuisent gravement à la productivité 2 .

Difficultés de démoulage

Et le démoulage ? L'excès de gaz interne augmente la friction lors du démoulage : c'est un cauchemar de libérer le produit sans dommage.

Ces défauts montrent l’importance de systèmes de ventilation efficaces dans les moules pour maintenir l’intégrité et l’esthétique du produit. Aborder ces problèmes 3 sous différents angles peut probablement conduire à des améliorations dans la conception et l'efficacité des moules.

Les poches d'air provoquent des piqûres sur les surfaces transparentes.Vrai

Une ventilation insuffisante entraîne des poches d’air, provoquant des marques sur les surfaces.

Une mauvaise ventilation diminue l’efficacité du moulage.Vrai

L'air emprisonné augmente la résistance, compliquant les processus de remplissage et de démoulage.

Pourquoi une évacuation inefficace des moules entraîne-t-elle des problèmes de qualité ?

Tout le monde a vécu une époque où une petite erreur se transforme en un gros problème. Une mauvaise évacuation des moisissures est un ennemi caché dans la fabrication qui peut entraîner des problèmes soudains.

Une mauvaise évacuation du moule provoque des poches d’air. Ces poches créent une densité inégale. Les produits développent un stress accru, ce qui réduit leur apparence. L’intégrité structurelle en souffre. Les problèmes de qualité deviennent plus courants.

Impact sur la qualité de l'apparence

Une mauvaise ventilation du moule conduit à de l’air emprisonné. Cela crée des poches d’air et des bulles qui laissent des piqûres ou des marques laides. Les objets transparents comme les lentilles optiques en souffrent le plus. Les bulles réduisent considérablement leur transparence. Quand j'étais nouveau, je travaillais sur des coques en plastique transparent. Voir des bulles gâcher des heures de travail était vraiment frustrant. De plus, d'écoulement et de fusion s'aggravent, endommageant la qualité de l'apparence du produit.

Compromis de qualité interne

Un mauvais échappement entraîne une densité inégale , provoquant des points faibles dans les produits. J'ai déjà conçu des récipients en plastique qui éclataient sous la pression en raison d'une densité inégale. Cela me rappelle que la densité est aussi importante que l'apparence. De plus, l’air emprisonné augmente les contraintes résiduelles . Cette contrainte peut déformer ou fissurer les produits au fil du temps, les rendant fragiles et peu fiables.

Réduction de l'efficacité du moulage

Un échappement inefficace réduit également l’efficacité du moulage. La résistance au remplissage augmente, nécessitant des pressions plus élevées et des cycles plus longs, conduisant souvent à des tirs courts . Je me souviens d'une chaîne de production qui s'est arrêtée à cause de ce problème – personne ne veut que cela se reproduise. Cela prolonge les temps de cycle et provoque des remplissages incomplets, ce qui fait perdre du temps et des matériaux précieux. Les gaz piégés compliquent également le démoulage, risquant d'endommager à la fois le produit et le moule.

| Type de problème | Cause | Effet |

|---|---|---|

| Problèmes d'apparence | Poches d'air | Piqûres/Pockmarks |

| Problèmes de qualité interne | Densité inégale | Faiblesse/Rupture |

| Efficacité de moulage | Résistance au remplissage | Plans courts/cycles plus longs |

Ces problèmes montrent pourquoi de bons systèmes d’évacuation des moules sont importants pour maintenir des normes de qualité élevées en production.

Chaque nouveau défi de conception me rappelle ces leçons passées. Pour ceux qui souhaitent explorer davantage les solutions, ces techniques avancées 4 utiles.

L'air emprisonné provoque des piqûres sur les surfaces des produits.Vrai

Une mauvaise ventilation des moisissures emprisonne l’air, conduisant à des piqûres ou des marques en surface.

Un échappement inefficace réduit le temps de cycle de moulage.FAUX

Cela augmente en fait le temps de cycle en raison d’une pression plus élevée et de remplissages plus longs.

Quel est l’impact d’une mauvaise conception des gaz d’échappement sur l’efficacité du moulage ?

Avez-vous déjà pensé à la façon dont quelque chose comme la conception des gaz d’échappement pourrait complètement changer le moulage ? J'y ai pensé aussi, jusqu'à ce que je réalise à quel point c'est important.

Une mauvaise conception des gaz d’échappement nuit vraiment à l’efficacité du moulage. Des problèmes tels que des poches d'air, une densité inégale et des temps de cycle plus longs surviennent. Ces problèmes ruinent la productivité. Ils nuisent également à la qualité des produits. Par conséquent, l’optimisation des systèmes d’échappement est importante pour de bons processus de moulage.

Problèmes de qualité d'apparence

Je me souviens avoir vu pour la première fois des lentilles optiques avec des bulles et des marques laides. C'était très frustrant de savoir que ces défauts étaient complètement évitables. Le problème était une mauvaise conception de l’échappement, qui maintenait l’air emprisonné à l’intérieur du moule. C'est comme verser parfaitement du soda, mais il déborde à cause de l'air emprisonné. Ces poches d'air nuisent vraiment à la clarté et à la brillance. L'apparence est primordiale pour des produits comme les lentilles optiques 5 ou les coques en plastique transparent.

Les marques d'écoulement et les marques de fusion créent davantage de problèmes. C'est comme étaler du beurre sur du pain grillé froid. L'air gêne l'écoulement de la matière fondue, se déplace de manière inégale et laisse des marques visibles. Cela est particulièrement problématique lorsqu’une finition lisse et homogène est importante.

Problèmes de qualité interne

Les problèmes internes sont tout aussi graves. J'ai vu des conteneurs destinés à supporter la pression éclater au niveau des coutures en raison d'une densité inégale. C'est comme construire une maison sur un terrain inégal ; finalement, quelque chose se brise. L'air emprisonné forme des vides qui affaiblissent la structure, la rendant susceptible de se briser sous l'effet des contraintes.

Le stress résiduel est une autre menace cachée. Imaginez porter des chaussures un peu trop serrées – inconfortables et dommageables avec le temps. Cette contrainte résulte d'une pression inégale pendant le refroidissement, provoquant une déformation ou une fissuration inattendue.

Diminution de l'efficacité du moulage

Les inefficacités du moulage sont évidentes. Les temps de cycle s'allongeaient parfois indéfiniment parce que nous augmentions les pressions d'injection pour expulser l'air emprisonné. C'est comme essayer de presser le dernier morceau de dentifrice d'un tube presque vide : c'est frustrant et inefficace. Pire encore, nous avions parfois des remplissages incomplets, ce qui entraînait directement des rebuts de produits 6 .

Le démoulage, un processus qui devrait être simple, se transforme en une lutte en raison de l'expansion des gaz résiduels à l'intérieur du produit. Pensez à essayer de décoller un autocollant qui refuse de se détacher sans se déchirer. Cela retarde la production et risque d'endommager à la fois le moule et le produit.

Tableau récapitulatif : Effets d'une mauvaise conception des gaz d'échappement sur le moulage

| Problème | Description |

|---|---|

| Poches d'air | Imperfections de surface comme des piqûres et des marques |

| Densité inégale | Faiblesses en résistance et dureté |

| Marques de flux | Un écoulement inégal de la matière fondue provoque des défauts visuels |

| Stress résiduel | Risque accru de déformation et de fissuration |

| Difficulté à remplir | Entraîne des temps de cycle et des rebuts plus élevés |

| Les défis du démoulage | Provoque des dommages et réduit l’efficacité |

L'optimisation de la conception des gaz d'échappement peut sembler ennuyeuse, mais cela change vraiment tout pour améliorer l'efficacité et la qualité des processus de moulage.

Une mauvaise conception des gaz d'échappement provoque des poches d'air dans les produits moulés.Vrai

L'air emprisonné en raison d'une mauvaise ventilation forme des poches d'air, affectant l'apparence.

Une densité inégale améliore la résistance des produits en plastique.FAUX

Une densité inégale affaiblit la résistance à mesure que des vides se forment, réduisant ainsi l'intégrité du produit.

Comment pouvons-nous améliorer la ventilation des moules pour améliorer la qualité des produits ?

Améliorer la ventilation des moules peut sembler compliqué, mais tout dépend de la qualité et de la fiabilité du produit. Nous voulons probablement de meilleurs produits. Nous le faisons vraiment. Explorons quelques méthodes pratiques. Ces méthodes pourraient apporter des améliorations significatives.

Pour avoir une meilleure qualité de produit, concentrez-vous sur le placement des évents aux bons endroits. Utilisez des évents plus grands lorsque cela est possible. Essayez de nouvelles méthodes comme la ventilation sous vide. Ces méthodes aident à éliminer les poches d'air. Ils réduisent le stress résiduel dans les produits. Il en résulte une qualité de produit constante.

Trouvez les meilleurs endroits pour les évents

Je me souviens avoir rejoint la conception de moules pour la première fois. J’ai rapidement compris que placer des évents revenait à résoudre un casse-tête. Des aérations, placées aux bons endroits, empêchent les poches d'air et les bulles à la surface du produit. Cela préserve son éclat et sa clarté. À l'aide d'un outil de CAO, les concepteurs peuvent simuler la façon dont le plastique s'écoule et identifier les endroits où l'air pourrait être emprisonné, souvent près de la fin de l'écoulement ou sous des formes délicates. C'est presque comme être un détective, trouver où se cachent ces pièges à air sournois.

Agrandir les évents

Dans un projet, des évents plus grands ont tout changé. Des évents plus grands permettent à l'air de s'échapper plus efficacement, réduisant ainsi les marques d'écoulement et les marques de fusion. Cependant, il est important d'équilibrer la taille de l'évent tout en préservant l'intégrité structurelle du moule.

Un tableau peut être utilisé pour illustrer les tailles d’évent recommandées pour différents types de plastiques :

| Type de plastique | Taille de ventilation recommandée (mm) |

|---|---|

| Polypropylène | 0.02 – 0.05 |

| Polycarbonate | 0.03 – 0.06 |

| ABS | 0.04 – 0.07 |

Utiliser une ventilation sous vide

La ventilation sous vide agit comme un remède efficace lorsque les méthodes habituelles échouent en appliquant un vide pour extraire l'air de la cavité du moule. Cela améliore la qualité interne en évitant une densité inégale et réduit les contraintes résiduelles.

Comprendre comment différents matériaux réagissent à la ventilation sous vide est crucial, en particulier lors de la conception de conteneurs en plastique haute pression nécessitant une densité constante.

Résoudre les problèmes d’efficacité du moulage

L'amélioration de la ventilation dans les moules augmente directement l'efficacité du moulage en réduisant les difficultés de remplissage et les défis de démoulage. Il nécessite moins de pression d'injection, ce qui réduit le temps de cycle et les tirs courts.

L'intégration d'une analyse de démoulage 7 pourrait aider les concepteurs à prédire les problèmes d'expansion des gaz pendant le démoulage, améliorant ainsi encore la productivité.

Faites correspondre les conceptions de ventilation avec les matériaux et les conditions

Enfin, il est essentiel d’adapter la conception des évents aux matériaux et aux conditions, car certains matériaux nécessitent des températures ou des pressions plus élevées, ce qui affecte l’efficacité des évents.

La recherche sur la ventilation spécifique à un matériau 8 fournit des informations pour de meilleurs produits en comprenant les caractéristiques uniques de chaque matériau.

L'optimisation du placement des évents réduit les poches d'air.Vrai

Les aérations stratégiquement placées empêchent le piégeage de l'air, réduisant ainsi les défauts.

Des évents plus grands compromettent l’intégrité structurelle du moule.FAUX

Des évents plus grands et correctement dimensionnés peuvent améliorer l’évacuation de l’air sans dommage.

Conclusion

Une mauvaise conception d'échappement du moule entraîne des poches d'air, une densité inégale et une augmentation des contraintes résiduelles dans les produits en plastique, compromettant la qualité de l'apparence et l'efficacité du moulage.

-

Explorez comment les poches d'air compromettent la transparence des lentilles optiques, cruciale pour le contrôle qualité. ↩

-

Explique comment une ventilation inadéquate affecte l'efficacité des processus de moulage par injection. ↩

-

Fournit des stratégies pour résoudre les problèmes courants de ventilation des moisissures, améliorant ainsi la qualité du produit. ↩

-

Découvrez les techniques qui améliorent l’efficacité de l’évacuation des moules et améliorent ainsi la qualité des produits. ↩

-

Découvrez l’impact des poches d’air sur la clarté optique des verres. ↩

-

Découvrez pourquoi un remplissage incomplet entraîne une augmentation des déchets de produits. ↩

-

Découvrez comment analyser les défis du démoulage et les solutions pour réduire la friction et améliorer la productivité. ↩

-

Découvrez comment différents matériaux nécessitent des stratégies de ventilation uniques pour des résultats de moulage optimaux. ↩