Avez-vous déjà réfléchi à la façon dont sont fabriqués ces objets en plastique brillant ? Explorons ensemble le monde incroyable du moulage par injection !

Le moulage par injection fait fondre les matières premières à l’aide d’un système d’injection intelligent. Le système comprend un baril, une vis et des contrôles de température précis. Ce processus aide les matériaux thermoplastiques à atteindre leur point de fusion. Un chauffage uniforme se produit, conduisant à une grande qualité de production.

Lorsque j’ai commencé mon parcours dans le secteur manufacturier, j’ai rapidement découvert que le moulage par injection est un processus étonnant. Le processus commence par un système d’injection complexe composé d’un baril, d’une vis et d’une buse. Imaginez le tonneau comme un four chaud pour les matières plastiques. La chaleur les transforme de solide en liquide. Chaque type de plastique fond à sa propre température. Je me souviens avoir appris que le polypropylène fond entre 160 et 220 ℃. Ce fut une grande prise de conscience. Une température précise peut vraiment changer le produit final.

La vis tourne à l’intérieur du canon et effectue un travail important. J'étais vraiment fasciné de le voir bouger et mélanger le plastique. Il crée de la chaleur en cisaillant, faisant bien fondre le plastique. Cette magie se produit réellement dans le système de contrôle de la température. Personne n’aime que le plastique brûlé ruine son travail !

Ces pièces fonctionnent ensemble en harmonie. Cette technologie nous permet de produire des pièces moulées de haute qualité.

Le moulage par injection utilise des contrôles précis de la température pour la fusion.Vrai

Les contrôles de température dans le moulage par injection garantissent un chauffage uniforme des matériaux thermoplastiques, crucial pour une fusion efficace et une qualité de production.

Le processus de moulage par injection implique une phase de refroidissement après la fusion.Vrai

Après la fusion, le moulage par injection comprend une phase de refroidissement pour solidifier le matériau dans la forme souhaitée avant l'éjection.

- 1. Quels sont les composants clés d’une machine de moulage par injection ?

- 2. Quel est l’impact du contrôle de la température sur le processus de fusion ?

- 3. Quelles caractéristiques des thermoplastiques affectent leur comportement à la fusion ?

- 4. Pourquoi le mécanisme de retour d’information est-il essentiel pour le contrôle qualité dans le moulage par injection ?

- 5. Conclusion

Quels sont les composants clés d’une machine de moulage par injection ?

Vous êtes-vous déjà demandé comment fonctionne une machine de moulage par injection ? Connaître ses principaux éléments pourrait vraiment changer la donne pour les acteurs du secteur manufacturier. Cette connaissance était vraiment importante pour moi lorsque j'ai commencé.

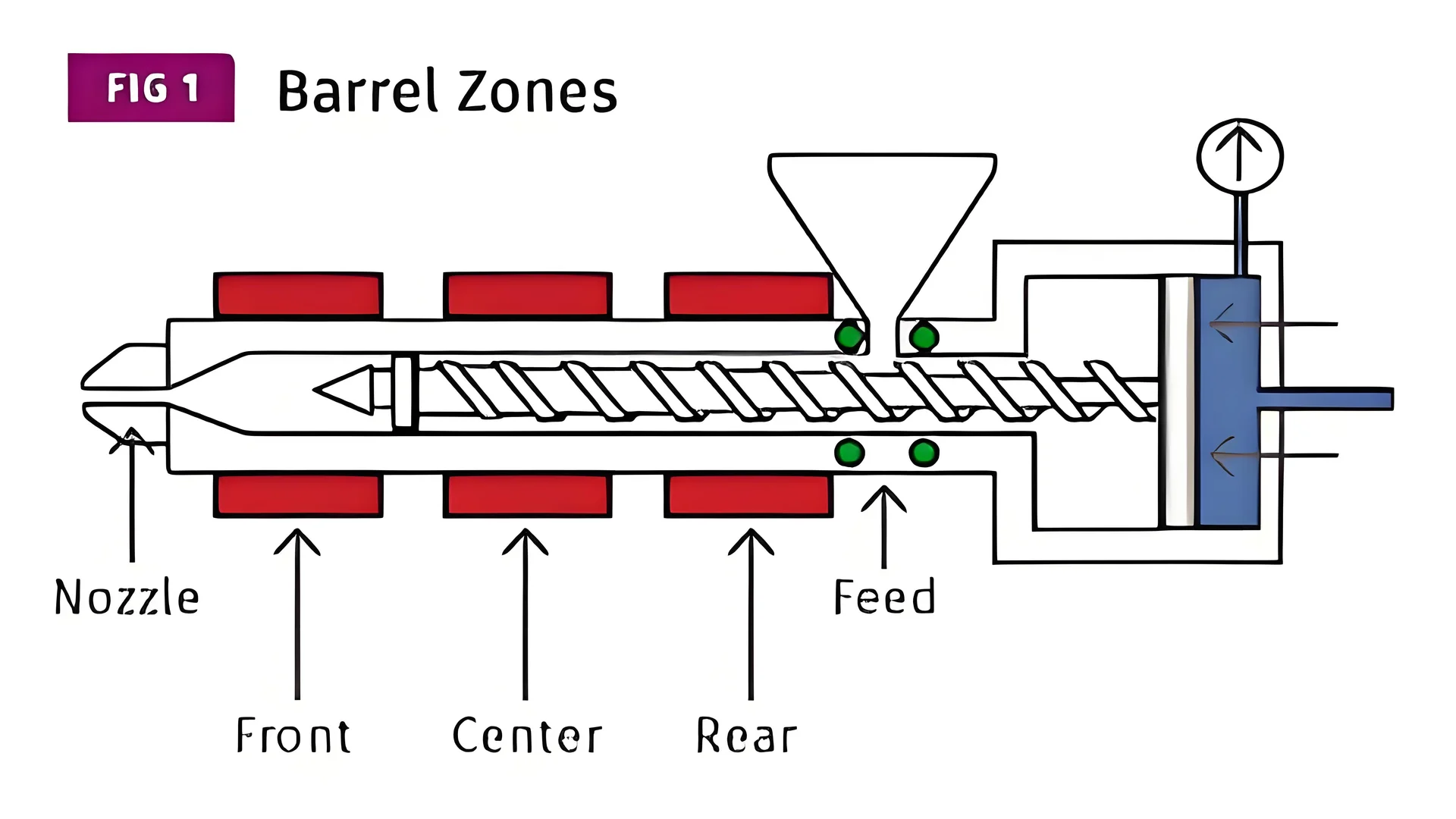

Les principales pièces d'une machine de moulage par injection comprennent le système d'injection, qui comprend un cylindre, une vis et une buse. Ces pièces sont essentielles. Les caractéristiques des matières plastiques sont importantes dans le processus. Un système de contrôle précis de la température joue également un rôle très crucial. Il conserve les bonnes conditions de fusion et de moulage. Le système maintient tout stable et permet des résultats parfaits.

Système d'injection de la machine de moulage par injection

Le système d’injection est le cœur d’une machine de moulage par injection et comprend plusieurs composants cruciaux.

-

Fût : C'est là que les matières premières plastiques sont chauffées et fondues. Le baril est équipé de serpentins chauffants qui maintiennent des températures variables sur toute sa longueur pour répondre aux différents points de fusion des plastiques. Par exemple, le polypropylène (PP) fond entre 160 et 220°C, tandis que le polycarbonate (PC) nécessite environ 220-260°C.

-

Vis/Plongeur : La vis joue un rôle essentiel dans le transport du plastique vers l'avant à travers le canon tout en facilitant le processus de fusion en générant de la chaleur de cisaillement. Au fur et à mesure que la vis tourne, elle mélange le plastique uniformément, assurant ainsi une fusion optimale.

-

Buse : Ce composant délivre le plastique fondu dans la cavité du moule. Il doit être conçu pour éviter un refroidissement prématuré et assurer un écoulement fluide du matériau fondu.

Caractéristiques des matières premières plastiques et rôle de la vis

Comprendre les caractéristiques des thermoplastiques est essentiel pour un traitement efficace :

-

Thermoplastiques : Ces matériaux sont généralement granulaires ou en poudre et peuvent passer du solide au liquide lorsqu'ils sont chauffés. Les chaînes moléculaires se détendent, permettant à la matière de s'écouler dans les moules.

-

Fonction de la vis : Lorsque la vis tourne, elle comprime et chauffe les particules de plastique, les faisant fondre plus rapidement en raison de la chaleur de cisaillement. Ceci est particulièrement avantageux pour les matériaux à haute viscosité où une fusion rapide est nécessaire.

| Propriété | Polypropylène (PP) | Polycarbonate (PC) |

|---|---|---|

| Température de fusion | 160-220°C | 220-260°C |

| Viscosité | Faible | Haut |

Mécanisme de contrôle de la température et de rétroaction

Le système de contrôle de la température fait partie intégrante du maintien de la qualité :

-

Capteurs de température : ces appareils surveillent les températures en temps réel à l'intérieur du canon, garantissant qu'elles restent dans les limites spécifiées.

-

Appareil de chauffage : Ajuste la puissance en fonction des commentaires des capteurs ; augmenter la puissance lorsque les températures baissent et la réduire lorsque les températures dépassent les seuils fixés. Cela garantit un état fondu stable pour une qualité constante.

Le contrôle précis de la température aide non seulement à prévenir la dégradation des matériaux, mais améliore également la qualité des pièces moulées par injection, garantissant qu'elles répondent efficacement aux spécifications de conception.

Pour une exploration plus approfondie, vous souhaiterez peut-être étudier l' impact du contrôle de la température sur la qualité du produit 1 ou approfondir le rôle des systèmes d'injection dans la fabrication moderne.

Le baril est responsable de la fonte du plastique lors du moulage par injection.Vrai

Le baril chauffe et fait fondre les matières premières plastiques, garantissant qu'elles atteignent la bonne température pour le moulage.

La vis dans une machine de moulage par injection refroidit la matière plastique.FAUX

La vis génère de la chaleur de cisaillement pour faire fondre le plastique, mais elle ne le refroidit pas ; au contraire, cela aide à fondre.

Quel est l’impact du contrôle de la température sur le processus de fusion ?

Vous êtes-vous déjà demandé comment le contrôle de la température influence le processus de fusion lors de la fabrication ? Ce sujet en fascine beaucoup car il a un impact sur la qualité et les performances des produits. Explorons cela !

Le contrôle de la température influence directement l’efficacité et la qualité du processus de fusion. Les matériaux doivent atteindre leurs points de fusion requis sans se décomposer. Une bonne gestion de la température conduit probablement à une production constante et de haute qualité.

L’importance du contrôle de la température lors de la fusion

Le contrôle de la température est essentiel ! Dans des méthodes telles que le moulage par injection, les matériaux sont chauffés à des températures spécifiques pour fonctionner correctement. Par exemple, les thermoplastiques montrent que chaque matériau a son propre point de fusion ; le polypropylène (PP) fond entre 160 et 220°C tandis que le polycarbonate (PC) a besoin de températures comprises entre 220 et 260°C. L’utilisation d’un système de chauffage efficace 2 peut faire une différence significative.

Au début, j’ai rencontré des problèmes car je ne comprenais pas à quel point des températures incorrectes pouvaient gâcher un lot. Les basses températures empêchent une fusion adéquate, provoquant des défauts. Et si c'est trop élevé ? J'ai découvert que la surchauffe détruit les qualités des matériaux et mes efforts.

Mécanismes de transfert de chaleur

C'est dans le corps de la machine de moulage par injection que tout se passe. Un serpentin chauffant transfère la chaleur aux matières plastiques brutes. En voici une explication de base :

| Scène | Description |

|---|---|

| 1 | Les serpentins de chauffage s'activent et augmentent la température du baril |

| 2 | Transfert de chaleur à travers la paroi du canon vers le plastique |

| 3 | Le plastique atteint le point de fusion et devient visqueux |

| 4 | Le plastique visqueux est injecté dans des moules |

J'ai appris que ce processus dépend fortement de systèmes de contrôle précis de la température. Toute erreur peut entraîner des problèmes de production majeurs. J'ai vu ce qui se passe lorsque des problèmes surviennent.

Mécanisme de rétroaction dans le contrôle de la température

Les machines de moulage par injection modernes disposent d’un mécanisme de retour d’information impressionnant. Imaginez ceci : des capteurs surveillent la température en permanence. Voici comment cela fonctionne :

- Capteurs de température : Ils surveillent la température du fût.

- Réglages automatiques : Si la température baisse, les éléments chauffants s'allument ; s'il monte trop haut, le refroidissement démarre.

- Conditions stables : Ce système maintient le plastique dans un état fondu stable, évitant ainsi les dommages dus à une chaleur excessive et une fusion incomplète due au manque de chaleur.

L'utilisation d'un système de contrôle de rétroaction puissant a modifié la qualité et l'efficacité de ma production. C’était comme avoir un partenaire fiable qui s’assurait que tout se passe bien. système de contrôle de rétroaction robuste 3 améliore la qualité et l'efficacité de la production.

Rôle de la conception des vis dans le processus de fusion

Parlons maintenant de la vis dans la machine de moulage par injection : c'est le héros caché de la fusion ! La conception permet :

- Pousser le matériau : La vis rotative pousse les matériaux plastiques vers l’avant à travers le baril chauffé.

- Chauffage par cisaillement : lorsque les matériaux se pressent les uns contre les autres, de la chaleur est générée par les forces de cisaillement, ce qui accélère la fusion.

- Mélange uniforme : la vis mélange les matériaux de manière uniforme, garantissant une fusion et une qualité de produit constantes.

Je me souviens très bien d'avoir travaillé avec des plastiques épais ; l'effet de chauffage par cisaillement a accéléré leur fusion. Des moments comme ceux-ci montrent pourquoi il est très important de comprendre ces processus.

En résumé, un contrôle précis de la température est essentiel pour faire fondre correctement les matériaux dans les processus industriels. Mes expériences m'ont appris qu'une bonne gestion de la température améliore non seulement l'efficacité de la production, mais également la qualité des produits.

Le contrôle de la température est essentiel pour une fusion optimale en fabrication.Vrai

Une bonne gestion de la température garantit que les matériaux atteignent leur point de fusion, améliorant ainsi la qualité et l'efficacité du produit pendant le processus de fusion.

Une chaleur excessive lors de la fusion peut entraîner la décomposition du matériau.Vrai

Trop de chaleur peut endommager les matériaux, affecter négativement leurs propriétés physiques et compromettre la qualité du produit final.

Quelles caractéristiques des thermoplastiques affectent leur comportement à la fusion ?

Les thermoplastiques ressemblent à de l’argile magique dans le monde manufacturier. Ces matières fondent et se remodèlent avec un peu de chaleur. Ils se transforment vraiment. Quelles sont les causes de ces changements ? Explorons cela !

La fusion des thermoplastiques dépend de leur structure moléculaire, de leur cristallinité, de leur viscosité et de leurs systèmes de contrôle de la température. Ces caractéristiques sont cruciales pour déterminer dans quelle mesure un thermoplastique fond et fonctionne dans différentes utilisations.

Structure moléculaire des thermoplastiques

La structure moléculaire des thermoplastiques est importante. J'ai découvert pour la première fois les chaînes polymères et j'ai été surpris par leur capacité à changer sous l'effet de la chaleur. Lorsque les températures augmentent, les forces qui maintiennent ces chaînes ensemble s’affaiblissent. Les thermoplastiques passent alors du solide au liquide. C'est une grande différence avec les plastiques thermodurcissables, qui durcissent pour toujours. Par exemple, le polyéthylène est plus facile à mouler que le polypropylène en raison de sa température de fusion plus basse. Choisir le bon matériau est nécessaire pour chaque projet.

La cristallinité et son impact

La cristallinité affecte grandement le comportement de fusion. Une cristallinité plus élevée signifie des températures de fusion plus élevées car les molécules sont plus ordonnées. J'ai étudié attentivement les points de fusion lorsque j'ai dû concevoir un composant à haute température. Les informations sont essentielles lorsque les conceptions doivent faire face à des conditions difficiles.

Viscosité et comportement d'écoulement

La viscosité affecte la façon dont les thermoplastiques fondent. Je considère la viscosité comme la résistance à l'écoulement d'un matériau. Les thermoplastiques à poids moléculaire élevé résistent à l'écoulement à basse température. Une fois les températures de fusion atteintes, ils s'écoulent facilement. Cette compréhension permet de prendre de meilleures décisions de conception, en particulier dans le moulage par injection de formes complexes.

Mécanismes de contrôle de la température

Le contrôle de la température est essentiel dans une machine de moulage par injection. Le système d'injection comprend le canon, la vis et la buse. Le baril chauffe et fait fondre le plastique brut. Je me souviens avoir vu les serpentins de chauffage opérer leur magie dans une machine. La surveillance en temps réel par des capteurs de température maintient le canon dans la plage souhaitée. Les serpentins de chauffage augmentent la chaleur s'il fait trop froid et la réduisent s'il fait trop chaud. Cet équilibre garantit la qualité des produits fondus et finaux.

En bref, savoir comment la structure moléculaire, la cristallinité, la viscosité et le contrôle de la température affectent la fusion des thermoplastiques nous aide en tant que concepteurs et ingénieurs. Chaque projet devient plus facile lorsque l’on considère ces propriétés. Cela conduit à de meilleurs choix et produits. Mon expérience dans l'industrie montre à quel point ces détails techniques ont un impact important sur mon travail et sur la réussite de ma conception.

Comportement à la fusion des thermoplastiques

Le comportement à la fusion des thermoplastiques dépend de plusieurs facteurs importants. Leur structure moléculaire a une forte influence. La cristallinité joue également un rôle important. De plus, la viscosité affecte la fusion. Les mécanismes de contrôle de la température dans les machines de traitement sont essentiels. Ces éléments sont très importants. Les comprendre est nécessaire à la conception ou à la fabrication de produits. Toute personne travaillant avec ces matériaux doit étudier ces facteurs. D'après mon expérience, ces facteurs ont un impact réel sur les applications pratiques.

Structure moléculaire des thermoplastiques

Les thermoplastiques possèdent une structure moléculaire unique caractérisée par de longues chaînes polymères flexibles. Cette structure est cruciale pour déterminer la façon dont les thermoplastiques fondent sous l’effet de la chaleur.

Lorsqu’elles sont exposées à des températures croissantes, les forces entre ces chaînes moléculaires s’affaiblissent, permettant au matériau de passer du solide au liquide.

Ce comportement est fondamentalement différent de celui des plastiques thermodurcissables, qui ne fondent pas mais durcissent définitivement lorsqu'ils sont chauffés.

Par exemple, le polyéthylène 4 a une température de fusion inférieure à celle du polypropylène 5 , ce qui affecte son application dans divers processus de fabrication.

Cristallinité et son impact

Le degré de cristallinité des thermoplastiques influence considérablement leur comportement à la fusion. Les régions cristallines d'un thermoplastique peuvent créer des points de fusion variables en raison de leur disposition ordonnée.

| Thermoplastique | Cristallinité (%) | Température de fusion (°C) |

|---|---|---|

| Polyéthylène | 30-60 | 120-130 |

| Polypropylène | 40-70 | 160-220 |

| Polycarbonate | 40-50 | 220-260 |

Une cristallinité plus élevée conduit généralement à une température de fusion plus élevée. Cette propriété doit être prise en compte lors de la sélection de matériaux pour des applications spécifiques, notamment dans des environnements à haute température.

Viscosité et comportement d'écoulement

La viscosité des thermoplastiques est une autre caractéristique critique qui affecte leur comportement en fusion. La viscosité fait référence à la résistance d'un matériau à l'écoulement, qui diminue à mesure que la température augmente.

Les thermoplastiques à poids moléculaire élevé ont tendance à avoir une viscosité plus élevée à des températures plus basses, ce qui les rend plus difficiles à traiter au départ. Cependant, une fois qu’ils atteignent leur point de fusion, la viscosité diminue considérablement, ce qui facilite le moulage et la mise en forme.

Comprendre le comportement des matériaux en matière de viscosité peut conduire à de meilleurs choix de conception dans le processus de moulage par injection, en particulier lorsque vous travaillez avec des formes ou des conceptions complexes.

Mécanismes de contrôle de la température

Un contrôle efficace de la température est essentiel dans le processus de fusion des thermoplastiques. Le système d'injection de la machine de moulage par injection 6 intègre un cylindre, une vis et une buse conçus pour obtenir des réglages de température précis.

Mécanismes de rétroaction dans les machines de moulage par injection

- Surveillance en temps réel : les capteurs de température fournissent des données en temps réel sur la température du baril, garantissant qu'il reste dans la plage souhaitée.

- Ajustement du dispositif de chauffage : Si la température descend en dessous du point de consigne, les serpentins de chauffage augmentent la puissance pour maintenir des conditions optimales. A l’inverse, ils réduisent la puissance si la température dépasse le seuil.

Ce mécanisme de rétroaction sophistiqué est essentiel pour maintenir la qualité du plastique fondu et des produits moulés finaux.

En résumé, les caractéristiques des thermoplastiques, telles que la structure moléculaire, la cristallinité, la viscosité et le contrôle efficace de la température, sont des facteurs cruciaux qui influencent leur comportement en fusion pendant le traitement. Comprendre ces propriétés permet aux ingénieurs et aux concepteurs de prendre de meilleures décisions dans leurs applications respectives.

Les thermoplastiques fondent en raison de l'affaiblissement des forces de la chaîne moléculaire.Vrai

Le comportement de fusion des thermoplastiques est causé par l’affaiblissement des forces entre leurs longues chaînes polymères flexibles lorsqu’elles sont exposées à la chaleur, leur permettant de passer du solide au liquide.

Une cristallinité plus élevée conduit à des températures de fusion plus basses dans les plastiques.FAUX

Dans les thermoplastiques, une cristallinité plus élevée entraîne généralement des températures de fusion plus élevées, ce qui a un impact sur le choix des matériaux pour les applications à haute température.

Pourquoi le mécanisme de retour d’information est-il essentiel pour le contrôle qualité dans le moulage par injection ?

Avez-vous déjà réfléchi à la raison pour laquelle certains produits en plastique sont si parfaits ? J’ai réalisé que les retours d’expérience dans le moulage par injection changent tout. Cela permet que tout se déroule très bien. La température reste sous contrôle. Les défauts diminuent probablement beaucoup.

Le système de rétroaction dans le moulage par injection est essentiel pour maintenir une qualité constante. Pour ce faire, il maintient la température exacte à un niveau stable. Cela réduit les défauts et augmente la fiabilité du processus. Le système y parvient grâce à des changements en temps réel.

Comprendre le rôle du mécanisme de rétroaction

Le système de rétroaction dans le moulage par injection est comme le héros silencieux de la fabrication, qui s'efforce de maintenir tout sur la bonne voie. Je me souviens de la première fois que je l'ai vu fonctionner ; cela semblait presque magique. Ce système se concentre sur un contrôle précis de la température, ce qui est très important pour faire fondre parfaitement les matières plastiques. Quand j’ai commencé dans ce domaine, je ne savais pas à quel point il était essentiel de maintenir cet état de fusion stable. Un plastique fondu stable signifie un produit parfait. Un plastique fondu instable signifie de nombreux défauts.

Lorsqu'il y a un changement de température, le système de rétroaction s'active pour le corriger immédiatement. C'est comme un parent qui sait quand son enfant a besoin d'aide et qui intervient rapidement. Le système de contrôle de la température 7 utilise des capteurs pour suivre les températures et ajuste la puissance de chauffage. Cette action rapide est essentielle pour arrêter des problèmes tels que la dégradation des matériaux ou une fusion incomplète, qui peuvent vraiment nuire à la qualité.

Les composantes du mécanisme de rétroaction

-

Capteurs de température

- Ces capteurs sont stratégiquement placés dans tout le canon pour surveiller en permanence les variations de température.

- Ils fournissent des données instantanées au système de contrôle, permettant des ajustements rapides.

-

Contrôle des appareils de chauffage

- Les serpentins de chauffage sont régulés en fonction des retours des capteurs, garantissant ainsi le maintien de températures optimales.

- Cela réduit le gaspillage d’énergie et améliore la cohérence entre les lots.

Importance de la cohérence dans le contrôle de la température

Ce mécanisme de rétroaction brille vraiment par sa cohérence. Imaginez ceci : en tant que designer, je souhaite que mes produits soient excellents. Le système fonctionne toujours pour maintenir les meilleures températures, ce qui me donne une tranquillité d'esprit. Différents plastiques fondent à différentes températures. C'est ainsi que certaines personnes aiment leur café chaud, tandis que d'autres le préfèrent glacé.

| Type de plastique | Plage de température de fusion (°C) |

|---|---|

| Polypropylène (PP) | 160 – 220 |

| Polycarbonate (PC) | 220 – 260 |

En maintenant la bonne température pour chaque type de plastique, le système de rétroaction garantit que chaque lot semble et fonctionne comme il se doit. Pour quelqu’un comme Jacky, qui conçoit des appareils électroniques grand public, c’est particulièrement important. Jacky ne veut pas que les conceptions échouent à cause de problèmes de température. Personne ne veut ça.

Réduire les défauts grâce aux boucles de rétroaction

J'ai vu comment ce système de feedback contribue à réduire les défauts de production :

- Si les températures augmentent soudainement, le contrôle réduit la puissance pour arrêter la surchauffe. C'est comme réduire le feu lors de la cuisson si les choses deviennent trop chaudes.

- Si les températures chutent brusquement, le système augmente la puissance pour que la fusion se déroule correctement.

Ces changements rapides sont intelligents et nécessaires pour réduire les risques d’erreurs de fabrication. Un bon système de feedback nous permet d'atteindre des normes de qualité plus élevées et de fabriquer de meilleurs produits.

Conclusion des informations

Au cours de mon parcours dans le moulage par injection, il est clair que le système de feedback est très important pour maintenir le contrôle qualité. Ses ajustements en temps réel maintiennent l’efficacité des processus et la haute qualité des produits. Alors que je continue d’améliorer mes pratiques de production, comprendre l’importance de ce système me donne du pouvoir. J'espère que cela vous inspirera aussi !

Les mécanismes de rétroaction garantissent une qualité constante dans le moulage par injection.Vrai

En régulant la température, les systèmes de rétroaction aident à maintenir l’uniformité des pièces moulées, cruciale pour le contrôle qualité.

Les capteurs de température ne sont pas nécessaires pour un moulage par injection efficace.FAUX

Les capteurs de température sont essentiels pour surveiller et ajuster les conditions afin de prévenir les défauts pendant le processus de moulage par injection.

Conclusion

Le moulage par injection fait fondre efficacement les thermoplastiques à l'aide d'un baril, d'une vis et d'un contrôle précis de la température, garantissant ainsi une production de qualité grâce à des processus de chauffage et de refroidissement efficaces.

-

En cliquant sur ce lien, vous obtiendrez des informations détaillées sur les systèmes de moulage par injection, améliorant ainsi votre compréhension et votre application en matière de conception. ↩

-

Explorez ce lien pour en savoir plus sur la façon dont la température influence les propriétés des matériaux pendant les processus de fusion. ↩

-

Cliquez ici pour en savoir plus sur les mécanismes de rétroaction dans les systèmes de chauffage industriels et leur importance. ↩

-

Découvrez comment les propriétés thermoplastiques influencent le comportement de fusion pour améliorer votre compréhension des applications pratiques. ↩

-

Obtenez des informations plus approfondies sur le rôle de la viscosité dans les thermoplastiques pour optimiser vos processus de conception. ↩

-

Découvrez le contrôle efficace de la température dans les machines de moulage par injection pour améliorer l’efficacité de la production. ↩

-

Explorez ce lien pour découvrir comment les mécanismes de rétroaction peuvent améliorer considérablement le contrôle qualité dans les processus de fabrication. ↩