Vous êtes-vous déjà resté devant votre projet, vous vous demandant quel matériau de moisissure peut gérer la chaleur sans se fissurer sous pression?

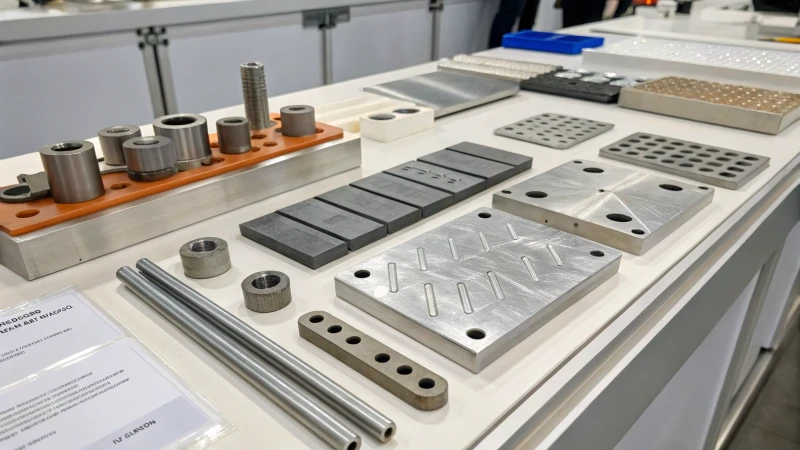

Les matériaux idéaux pour le moulage par injection à haute température comprennent les aciers H13 et Hmax, en acier inoxydable, en alliage dur et en ultracur3d® RG3280, offrant une excellente résistance à la chaleur, une résistance et une durabilité dans des conditions extrêmes.

Je me souviens de la première fois que j'ai dû choisir un matériau de moule pour un projet dans des délais serrés. C'était comme regarder un vaste menu sans savoir quoi commander. Connaître les bases de ces matériaux est crucial, mais comprendre leurs applications spécifiques peut faire toute la différence. Plongeons-nous dans chacun, afin que vous puissiez choisir le meilleur ajustement pour vos projets de moulage.

L'acier H13 est idéal pour le moulage par injection à haute température.Vrai

L'acier H13 offre une excellente résistance à la chaleur et une durabilité.

Ultracur3d® RG3280 manque de résistance à la chaleur pour le moulage.FAUX

Ultracur3d® RG3280 est connu pour sa résistance à la chaleur.

- 1. Qu'est-ce qui fait que H13 Working Die Steel se démarque?

- 2. Comment l'acier inoxydable fonctionne-t-il dans des conditions à haute température?

- 3. Pourquoi les alliages durs sont-ils considérés comme un moulage haute performance?

- 4. Qu'est-ce qui fait que les matériaux spéciaux à haute température se démarquent?

- 5. Comment choisir le bon matériau de moule pour votre application spécifique?

- 6. Conclusion

Qu'est-ce qui fait que H13 Working Die Steel se démarque?

Imaginez travailler avec un matériau qui se tient fort sous pression et chaleur, comme un allié de confiance dans l'atelier. C'est H13 Steel pour vous.

H13 L'acier à dédale de travail à chaud excelle en raison de sa résistance à l'usure supérieure, de sa résistance à haute température et de sa robustesse, idéale pour les moules de précision et le casting de la matrice. Il gère efficacement la haute pression et la contrainte thermique, ce qui en fait un choix fiable pour les applications exigeantes.

Apprendre à connaître H13 acier à travail à chaud

Permettez-moi de vous emmener dans un voyage à travers le monde de l'acier H13 - un aliment de base dans l' industrie manufacturière 1 . Imaginez-vous dans mes chaussures, en concevant des moules en plastique de haute précision et en cas de dépérissement, où chaque détail compte. La capacité de H13 à maintenir sa force et sa ténacité à des températures élevées est comme avoir un partenaire constant qui ne vous laisse jamais tomber.

Caractéristiques clés :

- Résistance à l'usure: imaginez à plusieurs reprises la gestion des contraintes sans rayures. C'est ce que propose H13, en durcissant les exigences incessantes de moulage par injection.

- Force à haute température: c'est comme une cape de super-héros, gardant sa forme sous une chaleur extrême, une durabilité et une fiabilité prometteuses.

- Naisonness: Considérez-le comme l'acier qui ne bouclera pas sous pression, parfait pour ces paramètres industriels à enjeux élevés.

Comment se compare-t-il avec d'autres matériaux de moule?

| Matériel | Propriétés clés | Utilisation idéale |

|---|---|---|

| H13 Acier | Usure et résistante à la température | Moules de haute précision |

| Acier inoxydable | Corrosion et résistants à la température | Moules de nourriture et médicale |

| Alliage dur | Résistance élevée à la dureté et à l'usure | Moules d'injection de précision |

La série HMAX, en particulier HMAX-4, fournit une résistance ultra-élevée en carbone moyen avec un durcissement refroidi par l'air. C'est mon go-to lorsque les performances doivent être à son apogée dans les scénarios de moisissure extrêmes 2 .

Plonger dans les informations d'application

Lorsque je prépare des pièces automobiles ou des boîtiers électroniques, H13 est mon go-to. Sa résilience contre le stress thermique et la pression, c'est comme avoir la tranquillité d'esprit qu'elle ne me manquera pas quand elle est le plus importante. Cette fiabilité en fait un matériau essentiel 3 pour les concepteurs comme moi, qui repoussent toujours les limites de la production à grande échelle.

Quelle est la prochaine étape dans les matériaux de moisissure?

L'avenir est passionnant avec des matériaux comme la résine Ultracur3D® RG3280, qui ouvrent la voie vers des composites innovants avec une résistance à la chaleur remarquable et des capacités de fabrication rapides. Ils sont de plus en plus significatifs pour quiconque visant à réduire les temps de production 4 sans compromettre la qualité - quelque chose que je recherche toujours.

L'acier H13 est résistant à la corrosion.FAUX

H13 est connu pour la résistance à l'usure et la résistance à haute température, et non sur la corrosion.

L'acier H13 peut résister aux conditions à haute pression.Vrai

La ténacité de H13 lui permet de supporter la haute pression sans se déformer.

Comment l'acier inoxydable fonctionne-t-il dans des conditions à haute température?

Vous êtes-vous déjà demandé si l'acier inoxydable peut supporter la chaleur? Plongeons-nous dans ses capacités ardent et voyons comment elle tient le coup lorsque les choses deviennent brûlantes!

L'acier inoxydable excelle dans des conditions à haute température en raison de sa résistance à l'oxydation et de son intégrité structurelle. Différentes grades ont des limites de température et des applications variables, soulignant l'importance de sélectionner la note appropriée pour des performances optimales.

Propriétés de l'acier inoxydable à des températures élevées

Au cours de mes années de conception de moules, j'ai appris que le choix du bon matériau, c'est comme choisir le bon partenaire; Il doit gérer la pression, garder son frais et rester fiable à travers épais et mince. L'acier inoxydable 5 correspond souvent parfaitement à ce rôle dans des environnements à haute température en raison de sa capacité remarquable à résister à la fois à la chaleur et à la corrosion. Imaginez travailler dans une cuisine où tous vos outils résistent au grésillement sans transpirer - c'est en acier inoxydable pour vous!

Résistance à l'oxydation

Un projet mémorable a consisté à créer des composants pour une plante chimique. Le principal défi? Assurer la longévité malgré une exposition constante à chaleur élevée. La résistance à l'oxydation de l'acier inoxydable a changé la donne, préservant la finition de surface et empêchant la formation d'échelle qui pourrait autrement raccourcir la durée de vie des matériaux.

Grades à haute température

-

Aciers inoxydables austénitiques

- Les notes comme 304 et 316 sont souvent devenues mon incontournable pour leur force solide à haut tempête et leur résistance à la rouille. Qu'il s'agisse de contenants de qualité alimentaire ou d'équipement de transformation chimique, ces matériaux ressemblaient à des amis fidèles sur qui pouvait toujours être compté.

- Ils gèrent généralement des températures allant jusqu'à 870 ° C (1600 ° F).

-

Aciers inoxydables ferritiques

- Connu pour leur excellente résistance à l'oxydation, je les ai trouvés parfaits pour les systèmes d'échappement automobiles et les fours industriels - des zones où vous avez besoin d'une endurance ferme.

- Ces aciers gèrent confortablement les températures jusqu'à 750 ° C (1382 ° F).

-

Aciers inoxydables martensitiques

- Lorsque vous travaillez sur des lames de turbine ou des arbres à haute résistance, j'ai apprécié leur résistance à la corrosion modérée associée à une résilience de chaleur améliorée.

- Ils sont généralement maximaux autour de 650 ° C (1202 ° F).

Applications dans des environnements à haute température

La polyvalence de l'acier inoxydable dans les scénarios à haute température s'étend sur plusieurs industries, ce qui s'avère inestimable dans de nombreux projets au fil des ans:

| Industrie | Application |

|---|---|

| Production d'électricité | Échangeurs de chaleur, tubes de chaudière |

| Aérospatial | Composants de moteur à réaction |

| Automobile | Systèmes d'échappement |

| Traitement chimique | Réacteurs, convoyeurs résistants à la chaleur |

L'astuce réside dans la correspondance de la bonne note avec les conditions spécifiques auxquelles il sera confronté, tout comme trouver le bon outil pour une tâche particulière.

Défis à des températures élevées

Bien que l'acier inoxydable excelle à bien des égards, j'ai rencontré quelques obstacles en cours de route. Une exposition à la chaleur prolongée peut entraîner des problèmes tels que les précipitations de carbure - résultant de la perte de résistance à la corrosion - et des changements de phase qui peuvent provoquer une fragilisation. J'ai appris que l'utilisation de notes avec des éléments stabilisateurs tels que le titane ou le niobium peut atténuer ces risques.

Comparaison avec d'autres matériaux

Lors de la comparaison des matériaux de moisissure pour le moulage par injection à haute température, l'acier inoxydable rivalise fréquemment d'autres options comme:

- Acier à acier à travail (par exemple, H13)

- Alliages durs

- Matériaux spéciaux à haute température

Chacun a ses avantages. Alors que l'acier inoxydable 6 se distingue par la résistance à la corrosion, des alternatives comme l'acier à dédale à chaud peuvent offrir une résistance à l'usure supérieure ou une conductivité thermique. J'ai constaté que peser ces facteurs en fonction des besoins spécifiques du projet était crucial pour le succès.

Les aciers inoxydables austénitiques résistent jusqu'à 870 ° C.Vrai

Les notes comme 304 et 316 peuvent gérer les températures jusqu'à 870 ° C.

Des aciers martensitiques sont utilisés dans des conteneurs de qualité alimentaire.FAUX

Les aciers martensitiques sont utilisés dans les lames de turbine, pas les conteneurs alimentaires.

Pourquoi les alliages durs sont-ils considérés comme un moulage haute performance?

Vous êtes-vous déjà demandé pourquoi certains moules durent plus longtemps et fonctionnent mieux sous pression? Le secret réside dans les matériaux dont ils sont fabriqués.

Les alliages durs sont idéaux pour les moulures à haute performance en raison de leur résistance à l'usure et de leur ténacité, améliorant la durée de vie des moisissures et la précision, cruciale pour l'aérospatiale et l'électronique.

Je me souviens de la première fois que je suis tombé sur des alliages durs dans mon travail de conception de moisissure. C'était comme trouver un joyau caché dans le monde des matériaux. Les alliages durs, avec leur mélange de métaux comme le tungstène et le cobalt, sont une puissance en matière de durabilité et de précision. J'ai trouvé leur résistance à l'usure inestimable, en particulier dans des conditions à haute température où le maintien de la précision n'est pas négociable.

Propriétés des matériaux supérieurs

Les alliages durs, comprenant des métaux comme le tungstène et le cobalt mélangé avec des liants, présentent une résistance à l'usure 7 et de la dureté. Ces propriétés garantissent la longévité et la précision des moules, en particulier dans des conditions à haute température. Cela les rend idéaux pour d'injection de précision 8 utilisés dans des industries exigeantes telles que l'aérospatiale.

| Propriété | Avantage |

|---|---|

| Résistance à l'usure | Prolonge la durée de vie |

| Haute dureté | Maintient la précision |

| Dureté | Résiste au stress |

Imaginez la fabrication de moules qui résistent à l'épreuve du temps et de la température. Les alliages durs font exactement cela. Ils garantissent que, même dans des environnements difficiles, les moules restent aussi précis que le premier jour. Ceci est crucial pour des industries comme l'aérospatiale, où chaque détail compte.

Applications en moulure haute performance

D'après mon expérience, le secteur aérospatial repose fortement sur ces matériaux car la précision de chaque composant ne peut pas être compromise. Ils garantissent que les moules conservent leur forme et leur efficacité, même sous des cycles thermiques répétés. L' industrie électronique 9 exploite également ces alliages pour créer des composants complexes qui nécessitent des spécifications exactes pour fonctionner correctement.

Coût par rapport aux performances

Initialement, investir dans des alliages durs peut sembler raide, mais d'après ce que j'ai vu, le gain est substantiel. Les avantages à long terme 10 justifient souvent le coût. Leur durabilité conduit à moins de remplacements et à réduire les coûts de maintenance au fil du temps, ce qui se révèle être un investissement avisé.

Matériaux alternatifs à comparaison

Lorsque l'on considère des alternatives comme l'acier H13 ou l'acier inoxydable, j'ai remarqué qu'ils offrent certains avantages mais n'ont pas la dureté extrême des alliages durs. Par exemple, l'acier inoxydable 11 est idéal pour résister à la corrosion mais ne correspond pas tout à fait à la résistance à l'usure nécessaire pour certaines applications hautes performances.

En adoptant des alliages durs dans les processus de moulage haute performance, j'ai été témoin d'améliorations significatives de l'efficacité et de la fiabilité des produits. Cela est particulièrement évident lorsque les moules sont confrontés à des environnements à stress élevé, assurant la cohérence et la qualité tout au long des cycles de production.

Jacky, un collègue concepteur du Canada, apprécierait comment ces idées s'alignent sur l'optimisation de la production à grande échelle sans mélanger sur la qualité ou les performances. Il s'agit de prendre des décisions éclairées selon lesquelles l'équilibre coûte avec les avantages à long terme.

Les alliages durs sont idéaux pour les moules aérospatiaux.Vrai

Leur résistance à l'usure et leur dureté assurent la précision des cycles thermiques.

L'acier inoxydable correspond à la dureté des alliages durs.FAUX

L'acier inoxydable est moins dur, en se concentrant sur la résistance à la corrosion sur la résistance à l'usure.

Qu'est-ce qui fait que les matériaux spéciaux à haute température se démarquent?

Vous êtes-vous déjà demandé pourquoi certains matériaux peuvent résister à la chaleur fulgurante des applications industrielles sans transpirer?

Des matériaux spéciaux à haute température comme l'acier H13 et les alliages durs se distinguent pour leur capacité à conserver la forme, la résistance, la résistance à l'usure et la corrosion, et résister à une chaleur intense, ce qui les rend essentielles dans les applications industrielles.

Stabilité thermique exceptionnelle

Je me souviens de la première fois que j'ai rencontré de l'acier H13 lors d'un projet qui a impliqué des moules à casting de moules. J'ai été étonné de voir comment il a conservé sa forme même lorsqu'il est soumis à une chaleur intense. Ce matériau est comme le héros méconnu dans la fabrication, garantissant tranquillement que les moules maintiennent leur cohérence dans la forme et la résistance à des températures élevées. Des matériaux spéciaux à haute température, comme l'acier H13 , sont réputés pour leur capacité à maintenir l'intégrité structurelle 12 même à des températures élevées.

Résistance à l'usure supérieure

Avez-vous déjà regardé un forgeron au travail, martelant à plusieurs reprises le métal en forme? C'est le genre de résistance à l'usure que la série Hmax offre. Ces matériaux sont comme les lourds haltérophiles du monde industriel, construits pour résister au stress répété de la forge ou de l'extrusion à chaud. Explorer plus sur ces matériaux révèle pourquoi ils sont indispensables dans les industries à forte demande. Des matériaux tels que la série Hmax offrent une résistance à l'usure exceptionnelle. Cette propriété est cruciale dans les scénarios impliquant une contrainte mécanique répétée, telle que la forgeage à chaud ou l'extrusion.

| Matériel | Application | Propriétés |

|---|---|---|

| H13 Acier | Moule en plastique en cas de déménagement | Bonne résistance à l'usure, résistance à haute température |

| Série Hmax | Forge à chaud, extrusion | Force thermique élevée, dureté rouge |

| Acier inoxydable | Moules d'injection, moules en caoutchouc | Résistance à la corrosion, stabilité à haute température |

Résistance à la corrosion

J'ai toujours été fasciné par la façon dont l'acier inoxydable peut résister aux environnements durs sans soupçon de rouille. C'est souvent mon choix de référence lorsque j'ai besoin de la chaleur et de la résistance à la corrosion, en particulier dans des domaines comme la nourriture et la fabrication médicale où l'hygiène n'est pas négociable. L'acier inoxydable est fréquemment utilisé dans des environnements qui exigent à la fois une température élevée et une résistance à la corrosion. Dans des domaines tels que la fabrication alimentaire et médicale 13 , cette double capacité est inestimable.

Compositions et applications avancées

Ensuite, il y a Ultracur3D® RG3280 , une résine remplie de céramique d'une rigidité incroyable et d'une résistance à la chaleur. Imaginez pouvoir imprimer des moules 3D qui peuvent gérer les températures supérieures à 280 ℃! Ce matériau change la donne pour le prototypage rapide, la réduction du temps de production et le coût tout en répondant aux normes élevées pour la résistance et la déformation thermique. Sa capacité à résister à des températures supérieures à 280 ℃ le fait ressortir dans le prototypage rapide.

Enfin, parlons d'alliage dur. Formé en mélangeant des poudres en métal comme le tungstène et le cobalt, ce matériau est une puissance de ténacité à des températures élevées. Il est essentiel pour les moules d'injection de précision dans des secteurs comme l'aérospatiale et l'électronique - se trouvent où chaque détail compte. Choisir le bon matériel ne consiste pas seulement à répondre aux besoins actuels; Il s'agit d'anticiper les demandes futures et d'assurer la longévité et l'efficacité des performances de moisissure.

Comprendre ces propriétés permet aux ingénieurs comme moi de sélectionner des matériaux qui non seulement répondent mais dépassent les attentes de performances dans des environnements difficiles.

L'acier H13 maintient l'intégrité à des températures élevées.Vrai

L'acier H13 est connu pour son intégrité structurelle à des températures élevées.

Ultracur3d® RG3280 résiste aux températures supérieures à 300 ℃.FAUX

Ultracur3d® RG3280 résiste à des températures supérieures à 280 ℃, pas à 300 ℃.

Comment choisir le bon matériau de moule pour votre application spécifique?

Vous êtes-vous déjà trouvé déroutant sur le matériau de moisissure à choisir pour un projet? C'est un choix qui peut faire ou défaire le succès de votre produit.

Choisissez un matériau de moisissure en fonction des besoins d'application comme la température, la corrosion et la résistance à l'usure. Les options incluent les aciers, l'acier inoxydable, les alliages et les résines, l'optimisation de la durabilité et de la rentabilité.

Évaluation des exigences de l'application

Lors de la sélection d'un matériau de moule, considérez d'abord les exigences spécifiques de votre application. Par exemple, si votre processus implique le moulage par injection à haute température 14 , des matériaux comme l'acier H13 ou la série Hmax sont idéaux en raison de leur stabilité thermique exceptionnelle et de leur résistance à l'usure.

| Matériel | Caractéristiques | Applications |

|---|---|---|

| H13 Acier | Résistance à haute température et à l'usure | Pièces automobiles, boîtiers de produits électroniques |

| Série Hmax | Ultra-hauteur, durcissement refroidi à l'air | Casting de matrice en alliage en cuivre, forge chaud |

Besoins en matière de résistance à la corrosion

Dans les industries telles que les aliments, les médecins ou les produits chimiques où la corrosion est une préoccupation, l'acier inoxydable 15 est un excellent choix. Sa durabilité dans des environnements corrosives le rend adapté aux moules dans ces secteurs exigeants.

Résistance à l'usure et durabilité

Pour les applications nécessitant une résistance à l'usure élevée et une dureté, envisagez d'utiliser des alliages durs. Ces matériaux sont coûteux mais fournissent une durabilité et des performances inégalées, en particulier dans l'aérospatiale ou l'électronique haut de gamme.

Solutions spécialisées à haute température

Si un chiffre d'affaires rapide et des caractéristiques de moisissures spécifiques sont nécessaires, Ultracur3D® RG3280 , une résine remplie de céramique, offre une rigidité élevée et une résistance à la chaleur, ce qui le rend adapté à des cycles de fabrication rapides.

Coût par rapport aux considérations de performance

Enfin, équilibrer le coût avec les performances est crucial. Alors que les matériaux en alliage dur 16 offrent une durabilité supérieure, ils ont un prix plus élevé. Considérez votre volume de production et vos contraintes budgétaires pour faire un choix éclairé.

En comprenant ces facteurs et en les alignant avec les demandes de votre application, vous pouvez sélectionner le matériel de moisissure le plus approprié qui répond efficacement aux exigences techniques et économiques. Explorez d'autres ressources pour approfondir vos connaissances sur ce sujet et affiner votre processus décisionnel dans la sélection des matériaux de moisissure.

L'acier H13 est idéal pour les applications à haute température.Vrai

L'acier H13 offre une stabilité thermique exceptionnelle et une résistance à l'usure.

L'acier inoxydable ne convient pas aux environnements corrosifs.FAUX

L'acier inoxydable est très durable dans des environnements corrosifs.

Conclusion

Le moulage par injection à haute température nécessite des matériaux comme l'acier H13, les séries Hmax, l'acier inoxydable, les alliages durs et Ultracur3D® RG3280 pour la durabilité, la résistance à l'usure et la stabilité thermique dans des applications exigeantes.

-

Gardez un aperçu de diverses applications de l'acier H13 dans l'industrie manufacturière. ↩

-

Comprenez les propriétés qui distinguent la série Hmax des autres aciers. ↩

-

Découvrez pourquoi H13 est essentiel dans la production de moules à haute demande. ↩

-

Explorez comment les nouveaux matériaux transforment les processus de fabrication de moisissures. ↩

-

Ce lien se plonge dans les propriétés intrinsèques de l'acier inoxydable qui contribuent à ses performances à haute température, offrant des informations précieuses. ↩

-

Cette comparaison met en évidence les avantages et les inconvénients de l'utilisation de l'acier inoxydable par rapport à d'autres matériaux de moisissure à haute température. ↩

-

Explorez comment la résistance à l'usure des alliages durs prolonge la durée de vie du moule et améliore l'efficacité de la production. ↩

-

Découvrez pourquoi la précision est essentielle dans les applications aérospatiales et comment les alliages durs contribuent. ↩

-

Comprenez à quel point les alliages durs prennent en charge les conceptions complexes dans le secteur de l'électronique. ↩

-

Découvrez comment l'investissement dans les alliages durs peut réduire les coûts à long terme malgré des dépenses initiales élevées. ↩

-

Comparez l'acier inoxydable avec des alliages durs pour identifier les applications appropriées pour chaque matériau. ↩

-

Découvrez comment ces matériaux maintiennent leur forme dans des conditions thermiques extrêmes. ↩

-

Explorez les doubles avantages de l'acier inoxydable dans des environnements résistants. ↩

-

Explorez le moulage par injection à haute température pour comprendre les exigences des matériaux pour la stabilité thermique et la résistance à l'usure. ↩

-

Découvrez pourquoi l'acier inoxydable est préféré dans les environnements nécessitant une résistance à la corrosion. ↩

-

Découvrez les avantages de l'utilisation de matériaux en alliage dur pour une durabilité et des performances améliorées. ↩