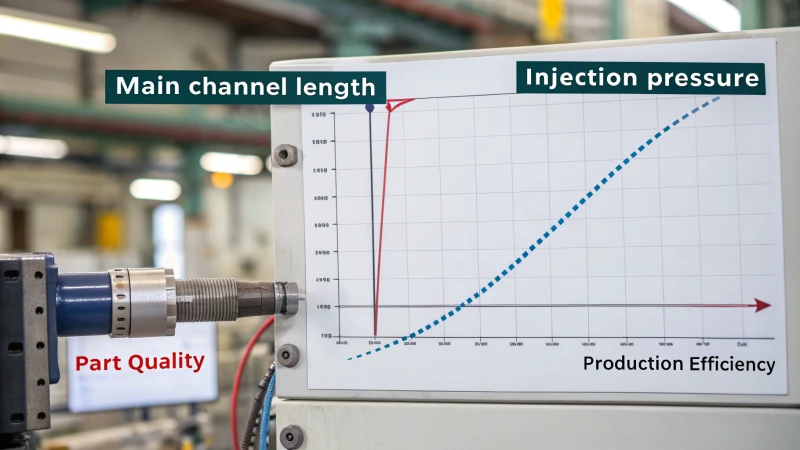

Vous êtes-vous déjà demandé pourquoi un petit détail tel que la longueur du canal principal dans le moulage par injection est si important ?

La longueur du canal principal dans le moulage par injection affecte directement la pression nécessaire pendant le processus. Les canaux plus longs nécessitent une pression plus élevée pour surmonter une résistance épaisse. Cette pression est cruciale. Le moule se remplit correctement avec suffisamment de pression. Les performances de la machine et la qualité des produits en dépendent.

Au début de mon travail dans le moulage par injection, je ne réalisais pas à quel point la longueur du canal principal pouvait vraiment tout affecter. Un projet est arrivé avec une chaîne plus longue et mes réglages habituels ont cessé de fonctionner. La longueur la plus longue nécessitait une pression plus élevée pour dépasser plus de résistance. Cette expérience m'a montré que même de petits changements peuvent avoir un impact considérable sur l'efficacité de la production. Connaître ces détails aide les concepteurs de moules comme nous à choisir judicieusement, ce qui évite probablement des erreurs coûteuses et améliore réellement la qualité du produit.

Des canaux principaux plus longs augmentent la pression d'injection.Vrai

Les canaux plus longs nécessitent plus de pression pour vaincre la résistance visqueuse.

Des canaux plus courts réduisent l’efficacité du remplissage du moule.FAUX

Des canaux plus courts améliorent généralement l’efficacité en réduisant la résistance.

- 1. Comment la perte de pression affecte-t-elle le moulage par injection ?

- 2. Comment la longueur du canal principal influence-t-elle la pression d’injection ?

- 3. Quel est l’impact sur les performances des machines de moulage par injection ?

- 4. Comment les concepteurs peuvent-ils optimiser la longueur du canal principal pour de meilleurs résultats ?

- 5. Conclusion

Comment la perte de pression affecte-t-elle le moulage par injection ?

Je suis dans l'atelier, je regarde une machine de moulage par injection et je réfléchis à la manière de rendre les choses plus fluides. Tout se résume à connaître la perte de pression. Comprendre la perte de pression est essentiel.

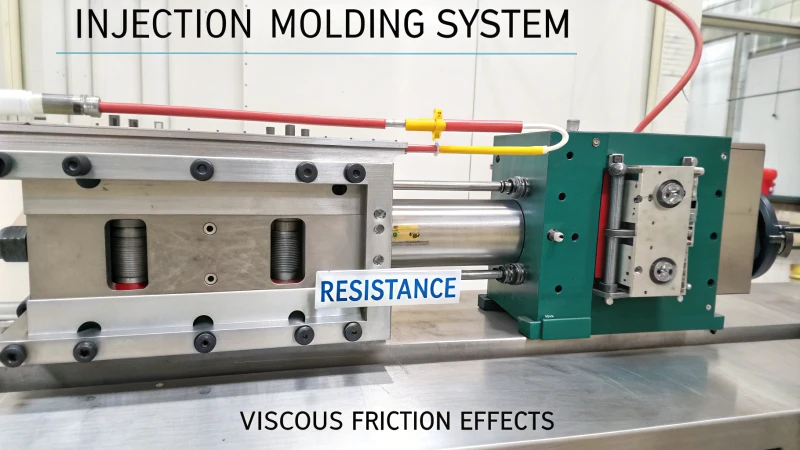

Le principe de perte de pression dans le moulage par injection se concentre sur la chute de pression qui se produit lorsque le plastique fondu s'écoule dans les canaux du moule. Ce matériau rencontre de la résistance du fait de son épaisseur et de la longueur des canaux.

Comprendre la perte de pression dans le moulage par injection

Lorsque j’ai commencé à m’initier au moulage par injection, le terme perte de pression 1 me semblait n’être qu’un autre mot technique. Mais au fur et à mesure que j’en apprenais davantage, il est devenu clair que c’est crucial pour le processus. Imaginez le plastique fondu comme un courant passant à travers le canal principal d’un moule. Il combat une résistance visqueuse, semblable à une course dans une salle venteuse. Des couloirs plus longs créent plus de traînée, tout comme notre flux de plastique.

| Facteur | Description |

|---|---|

| Longueur du canal | Des canaux plus longs augmentent la friction, provoquant davantage de perte de pression. |

| Viscosité du matériau | Une viscosité plus élevée entraîne une résistance accrue et une chute de pression. |

Utiliser la dynamique des fluides

Pour comprendre ce flux, j'utilise des modèles comme le modèle fluide newtonien 2 . Pour les canalisations circulaires, la loi de Hagen-Poiseuille me guide. Il montre comment la perte de pression change avec la longueur du tuyau. Cela revient à prédire comment le vent déplace un cerf-volant en fonction de la longueur des cordes.

Effets sur le moulage par injection

Une pression d'injection plus élevée est nécessaire : je pense à un projet avec des produits à paroi mince. Le canal était trop long, nécessitant plus de pression d'injection pour le remplir correctement. C'est comme gonfler un ballon avec un petit trou : il faut plus de force !

Exigence de meilleures performances des machines : Parfois, des canaux plus longs poussent nos machines hors de leur zone de confort. Ajuster la vitesse et la pression, c'est comme accorder une guitare : difficile mais nécessaire pour obtenir la bonne note.

Effets d'une pression inégale

Une partie difficile consiste à gérer une répartition inégale de la pression. C'est comme glacer un gâteau uniformément : trop de glaçage sur un côté gâche tout le dessert ! Cela peut entraîner des problèmes de qualité 3 tels que des déformations ou des différences de taille, qui nuisent à la cohérence du produit.

Conseils pratiques

Concevoir des moules avec des canaux plus courts ou changer l'épaisseur du matériau est très utile. Les simulations sont mon outil clé ; ils agissent comme une pratique avant le cycle de production proprement dit. Cette préparation permet d’économiser du temps et des ressources, tout en maintenant le bon déroulement du processus.

En apprenant ces idées, j'ai facilité mes processus de moulage par injection, obtenant précision et fluidité. L’utilisation de ces méthodes réduit les déchets et augmente réellement l’efficacité globale de la production.

Si vous êtes intéressé par la dynamique des fluides dans le moulage par injection, consultez cette ressource 4 .

Des canaux plus longs augmentent la perte de pression lors du moulage par injection.Vrai

Des canaux plus longs provoquent plus de friction, augmentant ainsi la perte de pression.

Une viscosité plus élevée diminue la perte de pression lors du moulage par injection.FAUX

Une viscosité plus élevée augmente la résistance, entraînant une perte de pression plus importante.

Comment la longueur du canal principal influence-t-elle la pression d’injection ?

Avez-vous déjà pensé à l'impact de la longueur du canal principal dans le moulage par injection sur votre conception ? Il peut s’agir du champion secret ou du fauteur de troubles caché.

La longueur du canal principal dans le moulage par injection influence la pression d'injection. Les canaux longs augmentent la résistance. La friction visqueuse augmente. Plus de pression remplit correctement le moule. Une haute pression est nécessaire.

Le rôle du principe de perte de pression

À mes débuts dans la conception de moules, j’ai été confronté pour la première fois à l’idée de perte de pression. C'était comme découvrir un guide caché expliquant pourquoi certaines conceptions ont échoué. Considérez le matériau plastique fondu comme un coureur de marathon. Au fur et à mesure qu'il parcourt le chemin principal, chaque centimètre ajoute plus de résistance en raison d'une friction épaisse. C'est comme le coureur luttant contre des vents forts. Des trajets plus longs ajoutent plus de friction, provoquant une perte de pression notable.

Nous utilisons souvent la loi de Hagen-Poiseuille pour les tuyaux ronds ou des formules similaires pour différentes formes afin de prédire cette perte. Ces calculs me rappellent la planification d’un road trip ; chaque kilomètre amène plus de choses à penser. Comprendre cela est essentiel pour choisir les tailles de chemin principal, afin de garantir que nos conceptions réussissent au-delà de la simple apparence sur papier.

Impact sur les exigences de pression d'injection

Dans un projet avec des gadgets fins, j'ai vu comment un chemin principal plus long augmentait les besoins en pression. La longueur supplémentaire nécessitait plus de force pour pousser le plastique en douceur dans chaque coin du moule. C’était comme gonfler un énorme ballon avec précaution – ce n’est pas facile mais c’est essentiel pour obtenir une forme parfaite.

La longueur du canal principal affecte directement la demande de pression d'injection. À mesure que la longueur augmente, la pression nécessaire pour assurer un remplissage fluide du moule augmente également, ce qui est particulièrement crucial lorsqu'il s'agit de produits en plastique à paroi mince où la fluidité de fusion 5 est primordiale.

Implications pour les machines de moulage par injection

Une fois, nous avons testé nos machines avec une conception à très long trajet. Je me souviens très bien du moment tendu lors des réglages des réglages, en espérant que nous n'aurions pas besoin de machines plus puissantes. Ces ajustements, comme l’accélération et l’augmentation de la force, donnaient l’impression de donner aux machines des boissons énergisantes supplémentaires. Cependant, cela comportait des risques d’usure plus rapide ou de qualité inférieure des produits.

| Paramètre | Impact de l'augmentation de la longueur du canal |

|---|---|

| Pression d'injection | Une demande plus élevée pour surmonter une résistance accrue |

| Performances des machines | Nécessite des machines avec une plus grande pression de sortie |

| Répartition de la pression | Conduit à une répartition inégale dans le moule |

Des canaux principaux plus longs peuvent dépasser les capacités de pression standard des machines de moulage, nécessitant des machines avec des valeurs nominales plus élevées ou des ajustements spécifiques des paramètres d'injection.

Problèmes de répartition inégale de la pression

Un chemin principal long entraîne souvent une pression inégale, menaçant la cohérence du produit. Je me souviens avoir été confronté à des problèmes de déformation dus aux différences de pression le long du chemin. C'était comme cuire un gâteau dans un mauvais four : il était possible d'avoir des bords brûlés et un centre cru.

Un canal principal étendu entraîne également une répartition variée de la pression à l'intérieur du moule. La différence entre les extrémités avant et arrière de la matière fondue augmente, provoquant des problèmes de qualité potentiels tels que des déformations ou des écarts dimensionnels qui affectent la stabilité du processus d'injection 6 .

Ces histoires m'ont appris que chaque choix de conception, comme la longueur du trajet, doit être soigneusement réfléchi. En équilibrant ces facteurs, nos produits atteignent non seulement les objectifs de qualité, mais surpassent réellement en termes de performances et de durabilité.

Des canaux plus longs augmentent les exigences en matière de pression d'injection.Vrai

Des canaux plus longs provoquent une friction plus élevée, exigeant plus de pression pour le remplissage du moule.

Des canaux plus courts entraînent une répartition inégale de la pression.FAUX

Une pression inégale est plus probable dans les canaux plus longs en raison d’une résistance accrue.

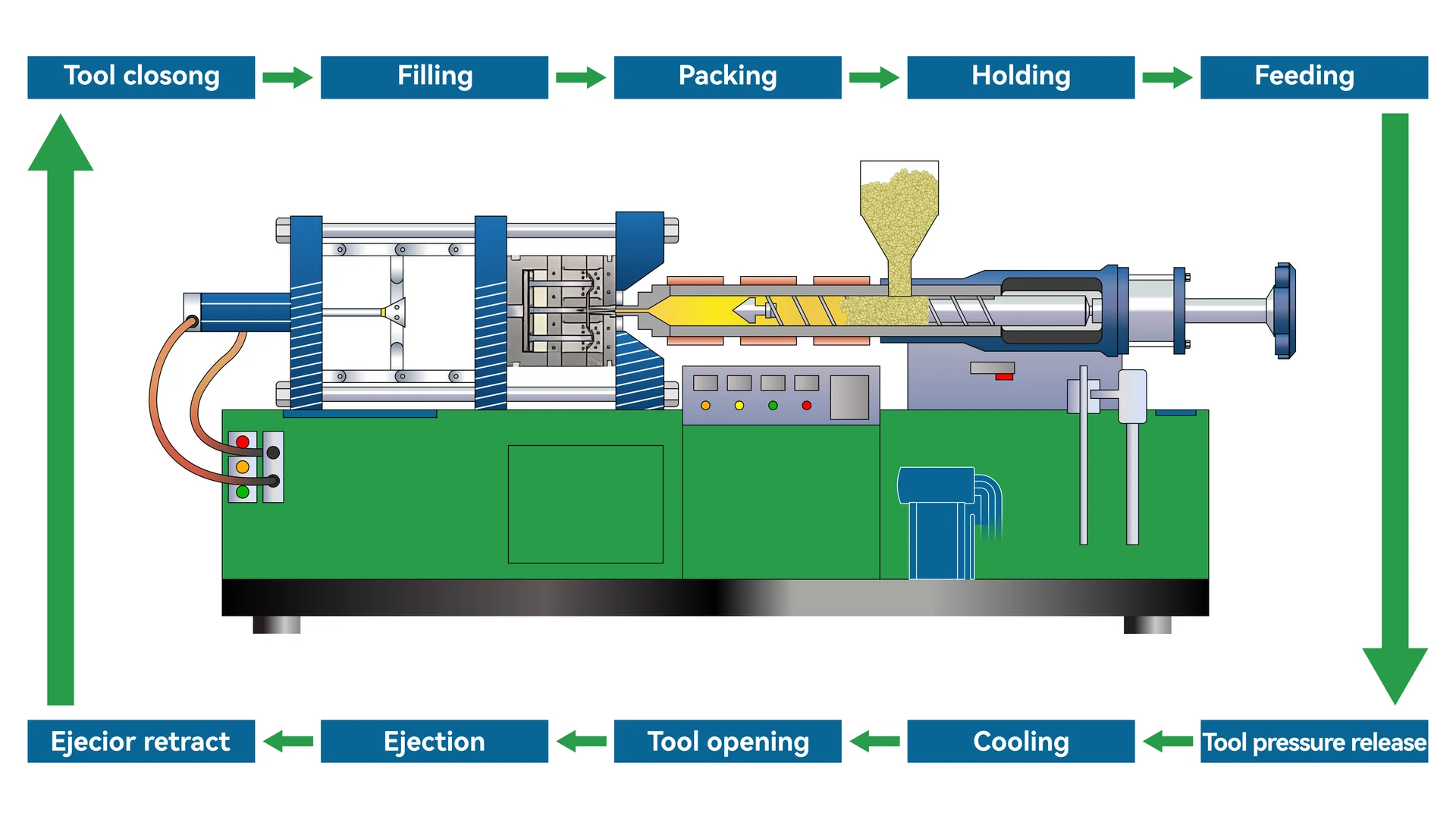

Quel est l’impact sur les performances des machines de moulage par injection ?

Curieux de savoir ce qui se passe à l’intérieur d’une machine de moulage par injection ? Le processus ressemble à l’assemblage d’un puzzle complexe qui aboutit probablement à une fabrication impeccable.

Les machines de moulage par injection dépendent de facteurs tels que la perte de pression, la demande de pression d'injection, la capacité de la machine et la répartition de la pression. La maîtrise de ces facteurs augmente l’efficacité du moulage. Cela améliore vraiment la qualité du produit.

Principe de perte de pression

Un jour, je me tenais près d’une énorme machine, regardant le plastique fondre couler comme du sirop sur une cuillère. J'ai trouvé le principe de perte de pression fascinant. Lorsque le plastique se déplace dans le canal principal, il rencontre une résistance épaisse, un peu comme lorsque nous marchons dans l’eau. Des trajets plus longs signifient que davantage de pression disparaît, comme le plastique qui se fatigue après une longue marche ! La loi Hagen-Poiseuille 7 permet de prédire cette perte.

| Facteur | Impact sur la perte de pression |

|---|---|

| Longueur | Augmente avec les canaux plus longs |

| Diamètre | Diminue avec des diamètres plus grands |

| Viscosité | Une viscosité plus élevée entraîne des pertes plus élevées |

Analyse d'impact spécifique

Besoin croissant de pression d’injection

Lors d'un projet en plastique à paroi mince, les détails étaient cruciaux. Des canaux principaux plus longs nécessitaient une pression d'injection plus élevée pour remplir le moule rapidement et uniformément. C'était comme courir contre le vent ; sans pression, le produit pourrait ne pas se remplir correctement. Cela pourrait causer de gros problèmes.

Exigences plus élevées en matière de capacité des machines

Les longs canaux poussent souvent les machines au-delà des limites normales. Choisir une machine avec une pression nominale plus élevée était un défi, un peu comme choisir la bonne voiture pour un long voyage. Nous avons ajusté la vitesse et la pression d’injection, en essayant d’équilibrer la qualité avec l’usure potentielle des moules.

| Ajustement | Impact potentiel sur le produit |

|---|---|

| Augmenter la vitesse | Peut provoquer des défauts |

| Augmenter la pression | Risque d'endommagement des moisissures |

Répartition inégale de la pression

La longueur du canal principal peut perturber la répartition de la pression dans le moule, comme un tuyau d'arrosage inégal projetant de l'eau de manière imprévisible. J'ai constaté que cela provoquait des déformations ou des différences de forme, créant des produits légèrement différents de leur conception originale. Ces défauts mineurs peuvent être très frustrants, surtout lorsque la précision est très importante.

- Warping : Déformation de forme due à un refroidissement irrégulier.

- Écart dimensionnel : Variations de taille par rapport aux dimensions prévues.

Comprendre ces facteurs, c'est vraiment comme disposer d'un guide menant aux meilleurs processus de moulage par injection 8 pour une production de haute qualité et une utilisation efficace des machines.

Des canaux plus longs augmentent la perte de pression dans les machines de moulage.Vrai

Selon la mécanique des fluides, des canaux plus longs entraînent une perte de pression plus élevée.

Une viscosité plus élevée diminue la perte de pression dans les machines de moulage.FAUX

Une viscosité plus élevée augmente en fait la perte de pression, et non la diminue.

Comment les concepteurs peuvent-ils optimiser la longueur du canal principal pour de meilleurs résultats ?

Avez-vous déjà pensé à la façon dont la modification de la longueur du canal principal pourrait complètement modifier les résultats de votre conception ?

Les concepteurs améliorent la longueur du canal principal en comprenant comment fonctionne la perte de pression. Il est important de bien gérer la pression d’injection. La répartition uniforme de la pression est également importante. Ces facteurs sont essentiels pour créer des moules efficaces. Ils aident à produire des résultats de haute qualité.

Comprendre les principes de perte de pression

Lorsque j’ai débuté dans le design, je n’avais pas réalisé à quel point un petit changement comme l’ajustement de la longueur du canal principal pouvait grandement affecter le produit final. Pensez à réaliser une pièce pour un moule détaillé. La longueur de ce canal principal est plus qu’une simple partie technique ; ça change tout. C'est un peu comme trouver le bon rythme dans une chanson : si vous vous trompez, tout semble bizarre.

La longueur d'un canal principal affecte directement la perte de pression due à la résistance visqueuse : c'est comme pousser du sirop à travers une paille. Selon la mécanique des fluides 9 , cette perte augmente avec la longueur du canal, ce qui est magnifiquement expliqué par la loi de Hagen-Poiseuille pour les tuyaux circulaires, et des formules similaires s'appliquent aux tuyaux non circulaires. Imaginez-le : chaque millimètre supplémentaire ajoute de la friction, réduisant ainsi l'énergie du flux.

Impact de la demande accrue de pression d’injection

Des canaux plus longs nécessitent des pressions d'injection plus élevées pour surmonter la résistance et remplir efficacement les moules. Si vous avez travaillé sur des produits à paroi mince avec des exigences de fluidité élevées, vous comprendrez que cela exige une gestion précise de la pression pour éviter des problèmes tels qu'un mauvais remplissage : c'est comme presser du dentifrice dans un tube extra-long.

| Paramètre | Effet du canal long | Stratégie d'optimisation |

|---|---|---|

| Pression | Augmenté | Utiliser des machines avec des pressions nominales plus élevées |

| Couler | Blocages potentiels | Ajuster la vitesse d'injection |

Améliorer les performances des machines de moulage par injection

Une fois, j'ai dû choisir entre mettre à niveau nos machines ou ajuster les paramètres pour gérer un canal plus long. Les canaux longs peuvent nécessiter des machines dépassant les pressions normales. Les concepteurs doivent choisir des machines avec des puissances plus élevées ou ajuster des paramètres tels que la vitesse d'injection. Cependant, ces changements peuvent avoir un impact sur la qualité du produit et la longévité des moules.

- Effets d'ajustement :

- Une pression plus élevée peut réellement faciliter l'écoulement, mais peut provoquer une déformation 10 .

- Une vitesse plus rapide pourrait réduire le temps de cycle mais pourrait stresser les moules.

Assurer une répartition uniforme de la pression

Il est très important de maintenir la pression même dans les moules comportant de longs canaux. Une pression inégale peut entraîner des problèmes de déformation ou de forme, comme la cuisson d'un gâteau inégal parce que la chaleur n'est pas correctement répartie. Une pression inégale sur les moules provenant de longs canaux peut entraîner des problèmes de qualité tels que des déformations ou des écarts dimensionnels.

Considérations clés :

- Les différences de pression augmentent avec la longueur, ce qui nécessite une surveillance attentive.

- Une conception efficace comprend des simulations pour prédire et atténuer les distributions inégales à l'aide d'outils de CAO 11 qui aident les concepteurs à visualiser et à optimiser efficacement ces éléments.

L'utilisation de ces techniques a été essentielle au maintien de la stabilité et de la qualité de nos produits. Chaque projet doit se dérouler aussi bien que possible : il ne s'agit pas seulement de terminer le travail ; il s'agit de véritablement maîtriser l'art du design.

Des canaux plus longs augmentent la perte de pression.Vrai

Des canaux plus longs conduisent à une résistance plus visqueuse, augmentant ainsi la perte de pression.

Une vitesse d'injection plus élevée réduit le temps de cycle sans aucun inconvénient.FAUX

Même si cela réduit le temps de cycle, cela peut stresser les moisissures et affecter la qualité.

Conclusion

La longueur du canal principal dans le moulage par injection a un impact significatif sur la pression d'injection, affectant les performances de la machine et la qualité du produit en raison d'une résistance accrue et d'une répartition inégale de la pression.

-

Cliquez pour découvrir des explications détaillées sur les mécanismes de perte de pression dans le moulage par injection. ↩

-

Découvrez comment les modèles de fluides newtoniens s'appliquent à l'écoulement du plastique fondu dans les moules. ↩

-

Découvrez comment une pression inégale affecte la qualité des produits dans le moulage par injection. ↩

-

Obtenez des informations sur les modèles de dynamique des fluides applicables aux processus de moulage par injection. ↩

-

Découvrez pourquoi la fluidité de la fusion est essentielle dans les produits à parois minces et influence les choix de conception. ↩

-

Découvrez l'impact d'une pression inégale sur la qualité des produits et la stabilité des processus. ↩

-

Ce lien approfondit les principes de la mécanique des fluides affectant la perte de pression, essentiels à la compréhension du moulage par injection. ↩

-

Découvrez des stratégies d'optimisation du processus de moulage par injection pour améliorer l'efficacité et la qualité des produits. ↩

-

Explorez la mécanique des fluides pour comprendre comment elle influence l'optimisation de la longueur des canaux. ↩

-

Apprenez des méthodes pour éviter la déformation, un problème courant lié à une répartition inégale de la pression. ↩

-

Découvrez les meilleurs outils de CAO qui aident à la conception et à l'optimisation des moules. ↩

-

Trouver des stratégies pour améliorer la stabilité du produit malgré les variations de pression. ↩