Avez-vous déjà été dérouté par le moulage par injection ? Déterminer les limites de taille peut sembler résoudre un mystère. Peut-être que c'est ce que vous ressentez aussi.

Les limites de taille des pièces moulées par injection sont influencées par les spécifications de la machine, les capacités de fabrication des moules et les performances des matériaux, qui sont tous cruciaux pour déterminer la faisabilité de produire des articles à grande échelle.

Ayant des années d’expérience dans la conception de produits, je sais que les limitations de taille dans le moulage par injection sont très importantes. Ces limites façonnent nos projets. Par exemple, le volume d'injection maximal et la force de serrage d'une machine limitent ce que nous créons. Je me souviens avoir conçu une pièce trop grande pour la machine. Quelle expérience d’apprentissage ce fut ! Chaque facteur est critique. Les spécifications des machines et les performances des matériaux sont importantes. Ils jouent un rôle dans ce qui est possible. Explorons ensemble ces limites. Ils peuvent avoir un impact significatif sur vos conceptions.

Les limites de taille du moulage par injection dépendent des spécifications de la machine.Vrai

Les limites de taille des pièces moulées par injection sont principalement déterminées par les spécifications de la machine de moulage par injection utilisée.

Toutes les matières plastiques permettent le moulage par injection à grande échelle.FAUX

Toutes les matières plastiques ne conviennent pas à une production à grande échelle en raison de leurs caractéristiques de performance et des contraintes de traitement.

- 1. Quelles sont les principales spécifications des machines de moulage par injection ?

- 2. Quel est l'impact de la conception du moule sur les limitations de taille des pièces ?

- 3. Comment la sélection des matériaux affecte-t-elle la taille des pièces lors de la fabrication ?

- 4. Les progrès technologiques peuvent-ils réellement étendre les limites de taille des pièces moulées par injection ?

- 5. Conclusion

Quelles sont les principales spécifications des machines de moulage par injection ?

Avez-vous déjà réfléchi à la façon dont sont créées les pièces en plastique brillant de nos gadgets ? Les machines de moulage par injection jouent un rôle essentiel dans la fabrication. Explorons leurs détails importants et comprenons pourquoi ils sont importants !

Les principales caractéristiques des machines de moulage par injection concernent la force de serrage, le volume d'injection et la pression d'injection. Ces facteurs ont un impact direct sur la taille et la qualité des pièces moulées. Les designers doivent vraiment comprendre leur importance pour une production réussie. C'est très important.

Comprendre les spécifications clés des machines de moulage par injection

Les machines de moulage par injection jouent un rôle central dans les processus de fabrication, notamment pour la production de pièces en plastique. Les spécifications de ces machines jouent un rôle essentiel dans la détermination de la faisabilité et de la qualité des produits moulés. Les spécifications clés incluent :

-

Force de serrage : Imaginez que vous tenez fermement un couvercle pendant que quelqu'un pousse de l'intérieur. C'est la force de serrage. C’est très important car cela maintient le moule en sécurité pendant l’injection. Une fois, j'ai sous-estimé cela et nous avons eu un problème coûteux avec des défauts comme le flash.

-

Volume d'injection : Cela montre la quantité de plastique entrant dans le moule. Lorsque j'ai créé une pièce plus grande, j'ai vu que passer ce volume posait des problèmes. Cela m'a appris à faire correspondre la conception des pièces aux limites de la machine.

-

Pression d'injection : Cela pousse le plastique dans la cavité du moule. Une pression élevée est souvent nécessaire pour les formes complexes. J'ai vu à quel point la basse pression provoque des pièces incomplètes et gaspille des matériaux.

Limites de taille pour les pièces produites par moulage par injection

La taille des pièces produites est directement influencée par plusieurs facteurs, notamment :

| Spécification | Description |

|---|---|

| Volume d'injection maximum | Détermine le plus grand volume de plastique pouvant être utilisé pour le moulage. |

| Force de serrage maximale | La force nécessaire pour maintenir le moule fermé contre des pressions d’injection élevées. |

| Complexité des moisissures | Affecte les dimensions maximales et la précision réalisables dans les pièces moulées. |

Par exemple, si une pièce dépasse le volume d’injection maximum, elle ne peut pas être moulée correctement, ce qui entraîne un gaspillage potentiel et une inefficacité. De plus, les pièces plus grandes nécessitent une force de serrage plus importante pour contrecarrer les forces d'expansion générées lors de l'injection.

Limites de la fabrication et de la précision des moules

Les spécifications des moules imposent également des limites :

- Tolérances dimensionnelles : J'ai eu affaire à de grands moules difficiles à réaliser avec précision. L'accumulation de tolérance réduit la précision des pièces. C'est frustrant lorsque les pièces ne s'ajustent pas comme prévu.

- Systèmes de refroidissement : Un bon système de refroidissement est comme un spectacle au bon moment. Si une pièce est décollée, cela provoque des déformations ou des imprécisions. Un refroidissement inégal affecte la précision de la taille, en particulier avec les pièces épaisses.

Comprendre ces aspects aide les concepteurs à garantir que leurs moules produiront des pièces répondant aux normes de qualité.

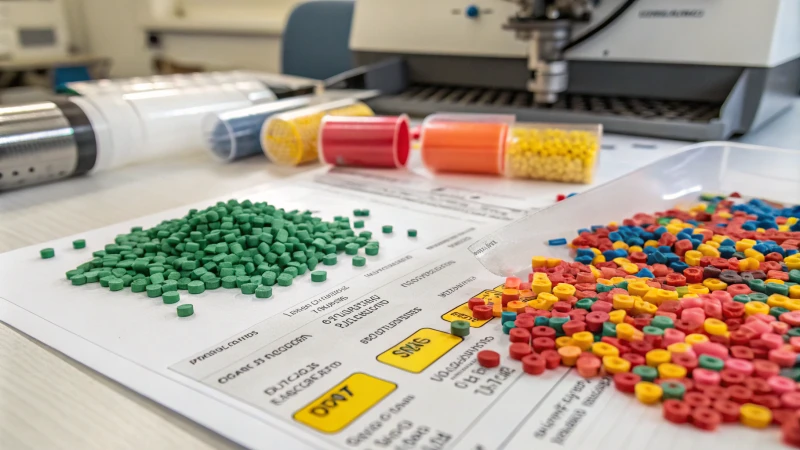

Considérations sur les performances des matériaux

Le type de matière plastique utilisée peut affecter considérablement la taille et la qualité des pièces :

- Taux de retrait : Chaque concepteur doit savoir comment les matériaux rétrécissent lors du refroidissement. Un jour, les plastiques cristallins m'ont surpris et ont gâché nos dimensions.

- Fluidité : Choisir des matériaux qui coulent bien est crucial. Dans un projet de grande taille, la longueur du flux était trop importante, ce qui provoquait des pièces incomplètes.

Pour mieux comprendre, reportez-vous aux études détaillées sur les performances des matières plastiques 1 .

En comprenant ces spécifications et leurs implications, les ingénieurs et les concepteurs peuvent optimiser leurs conceptions pour les processus de moulage par injection, garantissant ainsi des résultats de haute qualité sans compromettre l'efficacité de la production.

Les machines de moulage par injection nécessitent une force de serrage élevée pour les grandes pièces.Vrai

Une force de serrage élevée est nécessaire pour maintenir les moules fermés pendant l'injection, en particulier pour les composants plus gros, évitant ainsi les défauts tels que les bavures.

Le volume d'injection limite la taille des pièces dans le moulage par injection.Vrai

Le volume d'injection maximum détermine la plus grande pièce en plastique pouvant être moulée, affectant ainsi la faisabilité et l'efficacité de la production.

Quel est l'impact de la conception du moule sur les limitations de taille des pièces ?

Avez-vous déjà réfléchi à la façon dont les détails de la conception des moules façonnent les produits que nous fabriquons ? Explorons ce sujet et voyons pourquoi il est important pour les designers comme nous. La conception des moules compte vraiment beaucoup.

La conception du moule affecte la taille des pièces. Cela implique des facteurs tels que le volume d’injection maximum et la force de serrage. Si le volume de la pièce est supérieur à ce que la machine peut gérer, le moulage échoue. Connaître ces limites est important. Cela conduit à une conception et une production efficaces. Cela permet de réaliser des pièces plus grandes et sans défauts.

Limites des spécifications des machines de moulage par injection

La capacité des machines de moulage par injection influence considérablement la taille des pièces pouvant être produites. Les paramètres clés incluent le volume d'injection maximal et la force de serrage .

Par exemple, si le volume d'une pièce dépasse le volume d'injection de la machine, elle ne sera pas moulée correctement.

De même, la force de serrage est cruciale pour contrecarrer la pression exercée par le plastique fondu lors de l’injection.

| Paramètre | Impact sur la taille des pièces |

|---|---|

| Volume d'injection maximal | Limite le volume total de plastique injecté. |

| Force de serrage | Empêche la séparation du moule pendant l'injection. |

Lorsque de grandes pièces sont moulées, elles génèrent des forces d'expansion plus importantes, qui peuvent entraîner des défauts comme des bavures si elles dépassent la force de serrage de la machine. Comprendre ces limites est essentiel pour une conception efficace.

Limites de la fabrication et de la précision des moules

La complexité et la taille du moule lui-même imposent des restrictions sur les dimensions des pièces.

Les moules plus grands présentent des défis pour maintenir la précision du traitement en raison des tolérances dimensionnelles qui deviennent plus prononcées avec la taille.

Par exemple, à mesure que la taille de la cavité augmente, le risque d’erreurs lors de la fabrication augmente.

De plus, la déformation du moule lors du serrage est un facteur de risque pour les pièces de grande taille :

- Le poids du moule peut affecter la stabilité.

- Les systèmes de refroidissement doivent être conçus avec soin pour maintenir la précision dimensionnelle.

| Facteur | Conséquences |

|---|---|

| Taille du moule | Problèmes de tolérance accrus dans la fabrication. |

| Temps de refroidissement | Un refroidissement plus long peut entraîner des écarts de taille. |

Si de grandes pièces subissent un refroidissement inégal, elles peuvent subir un retrait important, pouvant conduire à un non-respect des spécifications de conception.

Limites des performances des matériaux plastiques

Les caractéristiques des matériaux plastiques sont également essentielles pour déterminer les limites de taille des pièces.

Par exemple, différents plastiques présentent des taux de retrait lors du refroidissement :

- Les plastiques cristallins peuvent rétrécir en raison de la cristallisation, affectant ainsi les pièces les plus grandes.

- La fluidité des matériaux peut gêner le processus de moulage si les dimensions de la pièce dépassent les limites acceptables.

| Propriété matérielle | Effet sur la taille des pièces |

|---|---|

| Taux de retrait | Les pièces plus grandes peuvent ne pas répondre aux exigences dimensionnelles en raison d'un retrait accru. |

| Rapport de longueur de débit | Des ratios excessifs peuvent conduire à un remplissage incomplet des cavités. |

Ces facteurs soulignent l'importance de sélectionner des matériaux appropriés en fonction des tailles et des formes de pièces souhaitées.

Avancées dans la technologie du moulage par injection

À mesure que la technologie évolue, des méthodes permettant de surmonter ces limites apparaissent.

Par exemple, les progrès réalisés dans les machines de moulage par injection plus grandes et les conceptions de moules optimisées améliorent les capacités de fabrication.

Les améliorations apportées aux formulations plastiques contribuent également à élargir la gamme de tailles des pièces moulées.

Investir dans la technologie et la science des matériaux peut atténuer certaines contraintes, permettant ainsi aux concepteurs comme Jacky d'explorer de nouvelles dimensions dans la conception de produits tout en respectant les limites imposées par les spécifications des moules.

Le volume d’injection limite la taille des pièces dans le moulage par injection.Vrai

Le volume d'injection maximum d'une machine limite le volume global de plastique pouvant être moulé, affectant ainsi les capacités de taille des pièces.

Des moules plus grands améliorent toujours la précision de la fabrication.FAUX

Des moules plus grands peuvent entraîner des problèmes de tolérance accrus, ce qui rend plus difficile le maintien de la précision du traitement pendant la fabrication.

Comment la sélection des matériaux affecte-t-elle la taille des pièces lors de la fabrication ?

Au début de ma carrière dans le secteur manufacturier, j’ai découvert que le choix du bon matériau modifiait réellement la taille des pièces. Cette connaissance est vraiment importante pour atteindre la conception idéale. Croyez-moi, ce chemin mérite votre temps.

Le choix du bon matériau est essentiel pour définir la taille des pièces en moulage par injection. Les matériaux influencent le degré de rétrécissement et de fluidité de la pièce. Différents matériaux entraînent des changements dans la taille finale et la qualité de la pièce. Ce sont des aspects importants. Chaque designer doit les comprendre pour réussir sa production.

Comprendre la sélection des matériaux dans le moulage par injection

La sélection des matériaux est très importante pour définir la taille des pièces dans le moulage par injection. Cela affecte les taux de retrait, le débit et la manière dont les matériaux fonctionnent avec les spécifications de la machine. Ces facteurs ont un impact sur la taille finale et la qualité de la pièce moulée. Chaque choix de matériaux ressemble à une aventure. Cette aventure peut soit créer un produit merveilleux, soit provoquer un revers si elle n'est pas menée correctement.

Par exemple, les thermoplastiques et les plastiques thermodurcissables rétrécissent différemment lors du refroidissement, ce qui peut affecter considérablement les dimensions finales des composants plus grands. Les pièces plus grandes subissent un retrait absolu plus important, ce qui peut entraîner des imprécisions dimensionnelles.

Taux de démarque inconnue et leurs implications

Le tableau suivant illustre les matériaux plastiques courants utilisés dans le moulage par injection ainsi que leurs taux de retrait typiques :

| Type de matériau | Taux de retrait typique (%) | Commentaires |

|---|---|---|

| Polypropylène (PP) | 1.0 – 2.5 | Bonne fluidité, adapté aux grandes pièces |

| Acrylonitrile Butadiène Styrène (ABS) | 0.5 – 1.5 | Propriétés équilibrées, retrait modéré |

| Nylon (PA) | 1.5 – 3.0 | Une absorption d'humidité plus élevée affecte la taille |

| Polycarbonate (PC) | 0.5 – 1.0 | Bonne résistance, retrait moindre |

Les concepteurs doivent bien comprendre ces taux, car ils influencent le rétrécissement d'une pièce par rapport à sa taille d'origine pendant la production. Je me souviens avoir travaillé avec ABS sur un projet, ajustant constamment les dimensions en raison du retrait ; c'était comme résoudre un puzzle sans fin !

Fluidité et taille des pièces

Outre le rétrécissement, la fluidité d'un matériau est également très importante. La fluidité affecte la façon dont un matériau remplit le moule :

- Matériaux à haute fluidité : remplissez bien les conceptions complexes et les parois minces, réduisant ainsi le risque de moules incomplets.

- Matériaux à faible fluidité : ont plus de problèmes avec des moules plus grands ou complexes, pouvant provoquer des défauts.

J'ai fait face à des défis avec ça ! J'ai travaillé sur un design détaillé avec des parois fines où j'avais besoin d'un matériau d'une grande fluidité pour réussir. Il est essentiel d’équilibrer ces propriétés avec la taille et la complexité de la pièce.

Impact des spécifications de la machine

La sélection des matériaux doit tenir compte des spécifications de la machine de moulage par injection. Les paramètres importants de la machine comprennent :

- Volume d'injection maximum : Si le volume d'une pièce est trop élevé, le processus de moulage échoue.

- Force de serrage : les grosses pièces créent beaucoup de pression lors de l'injection ; les machines ont besoin d'un serrage solide pour éviter les défauts comme le flash.

Ces facteurs me permettent de choisir correctement les matériaux et de dimensionner les pièces, améliorant ainsi l’efficacité de la production. J'ai appris que même les petits détails ont de grands impacts !

Conclusion

Comprendre comment les caractéristiques des matériaux, les spécifications des machines et les besoins de conception interagissent nous aide à décider de résultats de fabrication réussis. Mon parcours dans ce domaine est très pédagogique ; chaque projet est une chance d'apprendre et de grandir étape par étape ! Pour en savoir plus sur les processus de sélection des matériaux, explorez-en davantage sur les propriétés des matériaux 2 ou consultez les ressources sur les techniques de moulage par injection 3 .

Le choix des matériaux a un impact sur la taille finale des pièces moulées par injection.Vrai

Le matériau sélectionné affecte directement les taux de retrait et la fluidité, influençant les dimensions des composants moulés pendant la production.

Les pièces plus grandes ont des taux de retrait inférieurs à ceux des pièces plus petites.FAUX

En réalité, les pièces plus grandes subissent un retrait absolu plus important, entraînant des imprécisions dimensionnelles plus importantes que les composants plus petits.

Les progrès technologiques peuvent-ils réellement étendre les limites de taille des pièces moulées par injection ?

Imaginez un monde où le moulage par injection n'a pas de limites. La nouvelle technologie ouvre la porte à des pièces plus grandes et plus détaillées. Cette innovation change vraiment notre industrie.

Certainement! Les plus grandes machines de moulage par injection font progresser la technologie. Des conceptions de moules améliorées contribuent également à ces progrès. Les formulations plastiques s’améliorent. Ces améliorations permettront probablement de produire des pièces moulées par injection plus grandes. Les capacités de production augmentent en raison de ces changements. L’efficacité augmente également. De nouvelles possibilités émergent.

Comprendre les limites de taille dans le moulage par injection

Les années passées dans la conception de produits m'ont appris les défis du moulage par injection. Des limites de taille existent en raison des spécifications de la machine, des capacités de fabrication des moules et des caractéristiques de performance du plastique.

Limites des machines de moulage par injection

-

Volume d'injection : De nombreuses idées ont été bloquées en raison du volume d'injection maximal de notre machine. Les pièces dépassant ce volume échouent tout simplement au moulage. Cependant, de nouvelles conceptions de machines promettent bientôt des volumes plus importants.

-

Force de serrage : Regarder du plastique fondu remplir un moule est tendu. Les pièces plus grandes créent plus de pression. Si la pression est trop élevée pour la force de serrage du système, des défauts tels que des bavures apparaissent. Les améliorations apportées aux machines pour un serrage plus fort sont encourageantes pour les projets futurs.

| Fonctionnalité | Limites actuelles | Avancées potentielles |

|---|---|---|

| Volume d'injection maximal | Limité par la conception de la machine | Développement de machines de grande capacité |

| Force de serrage | Limite le moulage de grandes pièces | Systèmes mécaniques améliorés |

Fabrication de moules et précision

-

Précision dimensionnelle : voir une pièce bien conçue avec des problèmes de précision est décourageant. Les moules plus grands ont du mal à maintenir la précision. De nouvelles méthodes comme l’impression 3D laissent espérer un meilleur contrôle des tolérances.

-

Systèmes de refroidissement : le refroidissement est crucial. Un refroidissement inégal a provoqué de graves écarts de taille dans les projets antérieurs. Les innovations dans ce domaine pourraient contribuer à créer une uniformité, rendant la précision accessible pour les pièces moulées de plus grande taille.

Exemple : impact sur le temps de refroidissement

| Taille de la pièce | Temps de refroidissement | Amélioration potentielle |

|---|---|---|

| Petit | Court | Des systèmes de refroidissement plus rapides |

| Moyen | Modéré | Canaux de refroidissement optimisés |

| Grand | Long | Technologies de refroidissement avancées |

Performances des matières plastiques

-

Taux de retrait : Les taux de retrait sont importants. Les pièces plus grandes rétrécissent davantage. Trouver des matériaux pour minimiser cela est vital. La science des matériaux crée des formulations avec un retrait plus faible.

-

Fluidité des matériaux : il est frustrant lorsqu'un gros composant ne parvient pas à se mouler en raison de problèmes de fluidité. Heureusement, les progrès des polymères améliorent le flux des matériaux, facilitant ainsi le remplissage de moules plus grands.

Orientations futures

L’avenir du moulage par injection me remplit d’optimisme. L’industrie s’approche d’innovations révolutionnaires qui pourraient augmenter les capacités de taille. Les domaines importants à surveiller comprennent :

- Des machines plus grandes et plus efficaces conçues pour les gros volumes.

- Conceptions de moules améliorées utilisant une nouvelle technologie pour une meilleure précision.

- De nouveaux matériaux qui résistent à la production de grandes pièces sans perte de qualité.

Connaître ces avancées donne du pouvoir aux concepteurs et aux fabricants comme Jacky. Rêver grand et améliorer les processus pour les composants de grande taille peut devenir une réalité. En acceptant le changement, l’efficacité et les capacités de production peuvent vraiment exploser comme jamais auparavant.

Les progrès technologiques peuvent augmenter les limites de volume d’injection.Vrai

Les innovations dans la conception des machines peuvent améliorer le volume d'injection maximal, permettant ainsi de mouler efficacement des pièces plus grandes.

Les pièces moulées par injection plus grandes ont toujours des taux de retrait plus élevés.FAUX

Alors que les pièces plus grandes ont tendance à rétrécir davantage, les progrès de la science des matériaux peuvent réduire les taux de retrait, améliorant ainsi la précision dimensionnelle.

Conclusion

Les tailles des pièces moulées par injection sont limitées par les spécifications de la machine, la précision du moule et les propriétés des matériaux. Comprendre ces contraintes est essentiel pour une conception et une fabrication réussies.

-

Explorez cette ressource pour une analyse approfondie de la façon dont les propriétés des matériaux affectent les résultats du moulage par injection. ↩

-

Ce lien fournit un aperçu des principales propriétés des matériaux qui ont un impact sur la taille lors des processus de fabrication. ↩

-

Découvrez diverses techniques de moulage par injection qui peuvent influencer les dimensions des pièces grâce au choix des matériaux. ↩