Vous souhaitez améliorer votre processus de moulage par injection plastique ? J'ai été à votre place. Connaître les facteurs importants change vraiment tout.

La durée du moulage par injection de plastique est influencée par le cycle d'injection, les caractéristiques des matériaux, la taille et la forme des pièces et la conception du moule. Comprendre ces facteurs peut améliorer l’efficacité et la qualité de la production.

Lorsque je suis entré pour la première fois dans le monde du moulage par injection plastique, je me suis senti submergé par les détails. Mais au fil du temps, j’ai découvert plusieurs facteurs clés. Ces facteurs influencent probablement beaucoup la durée du processus. La composition du cycle d’injection et les subtilités de la conception du moule jouent toutes deux un rôle. Chaque élément y contribue. Le cycle comprend le temps d'injection, le temps de refroidissement et le temps d'éjection. Il est très important de respecter ces horaires. L'efficacité et la qualité en dépendent. J'ai découvert que l'ajustement des paramètres améliorait nos résultats de production. L'expérience dans son ensemble est devenue beaucoup plus enrichissante.

Les caractéristiques des matériaux affectent la durée du moulage par injection.Vrai

Le type de matériau utilisé dans le moulage par injection influence le temps de cycle en raison de propriétés variables telles que la viscosité et la vitesse de refroidissement.

La taille des pièces n’a aucun impact sur l’efficacité du moulage par injection.FAUX

Les pièces plus grandes nécessitent généralement des temps de cycle plus longs, ce qui a un impact sur l'efficacité globale du processus de moulage par injection.

- 1. Qu’est-ce qui compose un cycle de moulage par injection ?

- 2. Comment les propriétés des matériaux affectent-elles la durée du moulage ?

- 3. Comment la conception du moule influence-t-elle l’efficacité du cycle ?

- 4. Comment puis-je optimiser les paramètres du processus pour de meilleurs résultats ?

- 5. Conclusion

Qu’est-ce qui compose un cycle de moulage par injection ?

Avez-vous déjà pensé à ce qui se passe pendant un cycle de moulage par injection ? Comprendre ce processus augmente non seulement l’efficacité de la fabrication, mais améliore également la qualité des produits. Explorons cela ensemble !

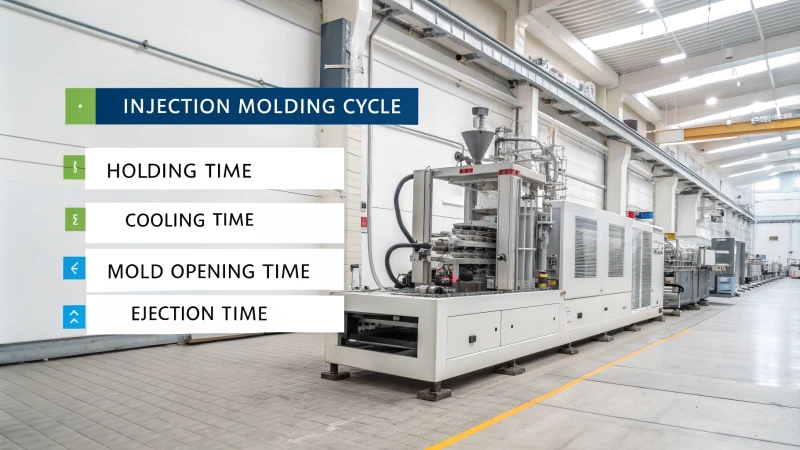

Un cycle de moulage par injection comprend les étapes d'injection, de maintien, de refroidissement, d'ouverture du moule et d'éjection, essentielles pour améliorer la vitesse de production et garantir des pièces de haute qualité.

Comprendre le cycle de moulage par injection

En tant que designer, j'admire souvent la complexité du cycle de moulage par injection. Cela ressemble à une danse bien organisée. Chaque étape a un rôle très important dans la création de pièces plastiques avec précision. Le cycle comprend cinq étapes principales : le temps d'injection, le temps de maintien, le temps de refroidissement, le temps d'ouverture du moule et le temps d'éjection.

Étapes du cycle de moulage par injection

- Temps d'injection: C'est ici que le processus commence. Le plastique fondu pénètre dans la cavité du moule, généralement en seulement 0,5 à 1 seconde pour les pièces plus petites. Les facteurs influençant cela comprennent :

- Fluidité de la matière plastique fondue

- Pression d'injection

- Vitesse d'injection

- Complexité de la cavité du moule

| Facteur | Description |

|---|---|

| Fluidité | Détermine la facilité avec laquelle le plastique s'écoule dans le moule |

| Pression d'injection | Une pression plus élevée peut augmenter le débit mais peut affecter la qualité de la pièce |

| Vitesse d'injection | Des vitesses plus rapides réduisent le temps d'injection mais peuvent entraîner des défauts |

-

Temps de maintien : Une fois le moule rempli, cette phase commence. Cette étape est très importante pour maintenir la pression pendant que le plastique refroidit et rétrécit. Cela dure généralement environ 5 à 10 secondes, selon :

- Caractéristiques de la matière plastique

- Épaisseur de paroi de la pièce

-

Temps de refroidissement : Le temps de refroidissement est souvent la partie la plus longue du cycle, permettant aux pièces moulées de refroidir et de se solidifier dans le moule. Cela peut prendre 10 à 20 secondes pour les pièces fines et plus d'une minute pour les pièces plus épaisses. Les facteurs affectant le temps de refroidissement comprennent :

- Propriétés thermiques du matériau

- Épaisseur de paroi et forme de la pièce

-

Temps d'ouverture du moule : Après refroidissement, cette étape se produit rapidement et prend environ 1 à 3 secondes.

-

Temps d'éjection : Enfin, l'éjection a lieu lorsque la pièce moulée est retirée de la cavité du moule en 1 à 2 secondes environ.

Facteurs influençant la composition du cycle

- Caractéristiques des matériaux plastiques : Différents plastiques se comportent différemment sous la chaleur et la pression. Par exemple, les plastiques à haute conductivité thermique refroidissent rapidement tandis que les matériaux cristallins nécessitent des temps plus longs pour garantir une cristallisation adéquate.

- Taille et forme des pièces : Les pièces plus grandes ou plus épaisses mettent plus de temps à refroidir car elles perdent lentement de la chaleur ; Je modifie souvent mes créations en fonction de ces facteurs lorsque je travaille sur des formes complexes.

- Paramètres du processus : la combinaison de la vitesse d'injection, de la pression et du temps de maintien est importante ; Il est nécessaire d’équilibrer la vitesse et la qualité pour maintenir l’efficacité tout en respectant les normes des produits.

- Conception de moules : un bon système de refroidissement dans la conception de moules peut réellement réduire les temps de cycle ; les innovations telles que les canaux de refroidissement conformes m'inspirent car elles permettent un refroidissement uniforme.

Pour ceux qui souhaitent en savoir plus sur l’optimisation de ces étapes pour une meilleure production, il est recommandé l’optimisation du processus de moulage par injection 1

Le temps de refroidissement est la phase la plus longue du cycle de moulage par injection.Vrai

Le temps de refroidissement varie considérablement en fonction de l'épaisseur de la pièce, ce qui en fait la phase la plus longue du processus de moulage par injection.

Le temps d’ouverture du moule est plus long que le temps d’éjection dans le moulage par injection.FAUX

L'ouverture du moule dure généralement 1 à 3 secondes, tandis que l'éjection ne prend que 1 à 2 secondes, ce qui rend l'éjection plus rapide.

Comment les propriétés des matériaux affectent-elles la durée du moulage ?

Avez-vous déjà réfléchi à la façon dont les matériaux que nous sélectionnons affectent le processus de moulage ? Le lien entre les caractéristiques des matériaux et le temps de moulage est probablement très important dans nos projets de moulage par injection. Les projets pourraient changer avec cette connaissance.

Les propriétés des matériaux ont un impact considérable sur la durée de moulage, la conductivité thermique facilitant le refroidissement et la conception complexe des pièces influençant la vitesse d'injection et les temps de maintien nécessaires à l'assurance qualité.

Comprendre la composition du cycle de moulage par injection

Dans l'atelier, je vois le processus complexe du moulage par injection. Chaque cycle suit un ordre chronométré d'événements. Les propriétés des matériaux influencent tout. Voici un aperçu rapide des étapes d'un cycle de moulage par injection :

-

Temps d'injection : Cela commence lorsque le plastique fondu pénètre dans la cavité du moule. J'ai travaillé avec un plastique très fluide qui s'injectait en seulement 0,5 seconde ! La fluidité, la pression et la complexité du moule affectent cette étape.

-

Temps de maintien : Après remplissage, la pression se maintient pour permettre le retrait lors du refroidissement. Cette étape dure de 5 à 10 secondes selon le matériau et l'épaisseur. Une tenue plus longue garantit la précision. La patience paie ici !

-

Temps de refroidissement : Le refroidissement prend le plus de temps. Les propriétés thermiques comptent ici le plus. Les pièces à paroi mince refroidissent en 10 à 20 secondes. Les pièces plus épaisses nécessitent plus d'une minute. Cela semble très long, mais cela m'aide à mieux planifier.

-

Temps d'ouverture et d'éjection du moule : ces étapes sont rapides, prenant environ 1 à 3 secondes pour l'ouverture et 1 à 2 secondes pour l'éjection. Le succès est formidable lorsque la pièce sort facilement !

Caractéristiques des matériaux ayant un impact sur la durée de moulage

Les matériaux choisis impactent beaucoup les temps de cycle. Certains matériaux refroidissent plus rapidement en raison de leur conductivité thermique élevée – cela change vraiment la donne !

Influence de la taille et de la forme des pièces

La taille et la forme sont également importantes ! Les dimensions et la complexité des pièces affectent les cycles :

- Pièces plus grandes : celles-ci refroidissent plus lentement car la chaleur se dissipe lentement. Un composant volumineux a pris plus de temps que prévu une fois.

- Formes complexes : les conceptions complexes nécessitent des ajustements de la vitesse d'injection et du temps de maintien pour une bonne qualité. Cela affecte le temps de moulage, alors n'oubliez pas !

Rôle des paramètres du processus de moulage par injection

Les paramètres du processus sont également importants :

- Vitesse et pression d'injection : des vitesses plus rapides réduisent le temps mais peuvent nuire à la qualité. Le bon équilibre est très important.

- Pression de maintien : Une pression de maintien appropriée garantit la qualité mais augmente également le temps de cycle. Les équilibrer est un grand défi !

Pour en savoir plus sur l'optimisation de ces paramètres, consultez les techniques d'optimisation des processus .

Importance de la conception du moule dans l’efficacité du refroidissement

La conception du moule est également cruciale ! Un bon système de refroidissement peut tout changer :

- Conception du système de refroidissement : pression de maintien : les canaux de refroidissement rapides raccourcissent le temps de refroidissement. Les conceptions de refroidissement conformes améliorent l'uniformité et l'efficacité – c'est vraiment incroyable !

Les conceptions de moules optimisées améliorent considérablement les temps de cycle.

Comprendre la conception des produits et les caractéristiques des matériaux

J'ai passé des années à travailler dans la conception de produits et le façonnage de moules. Une chose que j’ai apprise, c’est que les petits détails des caractéristiques matérielles sont très importants. Ces détails sont souvent la clé pour réellement améliorer nos étapes de travail. Alors, explorons ce sujet plus en détail ensemble !

Importance des caractéristiques matérielles dans la conception de produits

Les propriétés spécifiques des matériaux utilisés dans la conception des produits peuvent influencer considérablement la qualité et l’efficacité globales du processus. Voici quelques facteurs clés :

| Caractéristique matérielle | Impact sur la qualité des produits |

|---|---|

| Durabilité | Les matériaux ayant une plus grande durabilité garantissent des produits plus durables. |

| Flexibilité | Les matériaux flexibles permettent des conceptions plus complexes sans se casser. |

| Finition de surface | La finition de la surface affecte à la fois l'esthétique et la fonctionnalité du produit. |

Par exemple, la sélection d’un matériau offrant une durabilité optimale améliorera non seulement la durée de vie du produit, mais améliorera également la satisfaction des utilisateurs.

Influence de la complexité et de la taille de la conception

Les dimensions et la complexité du produit en cours de conception sont des considérations cruciales :

- Produits plus gros : ceux-ci nécessitent généralement des matériaux plus robustes pour maintenir l’intégrité structurelle.

- Conceptions complexes : les produits aux conceptions complexes peuvent nécessiter des matériaux spécialisés pour atteindre les caractéristiques de performance souhaitées.

Rôle des paramètres de conception dans la sélection des matériaux

Les paramètres de conception jouent également un rôle central dans la détermination du choix des matériaux :

- Considérations relatives au poids : Des matériaux plus légers peuvent améliorer la convivialité mais peuvent compromettre la résistance, nécessitant un équilibre.

- Rentabilité : La sélection de matériaux rentables garantit la viabilité du projet tout en maintenant les normes de qualité.

Pour une analyse plus détaillée de la manière dont ces paramètres affectent la conception du produit, reportez-vous aux stratégies de sélection des matériaux 2 .

Importance de tester les propriétés des matériaux dans l’efficacité de la conception

Tester les propriétés des matériaux est un autre aspect critique qui influence les résultats de la conception :

- Méthodes de test des matériaux : des méthodes de test efficaces accélèrent les processus de sélection et améliorent ainsi la durée globale de la conception. Par exemple, le prototypage rapide peut fournir un retour immédiat sur les performances des matériaux.

L'utilisation de protocoles de test optimisés peut conduire à des améliorations significatives de l'efficacité de la conception. En savoir plus sur les techniques de tests avancées

Une conductivité thermique plus élevée réduit le temps de refroidissement lors du moulage.Vrai

Les matériaux à conductivité thermique élevée refroidissent plus rapidement, ce qui entraîne des temps de cycle de moulage par injection plus courts.

Les formes de pièces complexes augmentent toujours la durée de moulage.FAUX

Les conceptions complexes peuvent nécessiter des temps d’injection et de maintien plus longs, affectant positivement ou négativement la durée globale du cycle en fonction des ajustements effectués.

Comment la conception du moule influence-t-elle l’efficacité du cycle ?

Avez-vous déjà réfléchi à la façon dont la conception des moules affecte l’efficacité du moulage par injection ? J'ai vécu ce défi en essayant de comprendre l'optimisation de la production. Explorons comment la conception des moules influence l'efficacité du cycle !

La conception des moules joue un rôle clé dans l’amélioration de l’efficacité du cycle de moulage par injection. Pour ce faire, il améliore les systèmes de refroidissement, ajuste les caractéristiques des matériaux et affine les paramètres du processus. Ces éléments coopèrent pour raccourcir les temps de cycle. Ils garantissent également un résultat de qualité supérieure.

Comprendre les étapes du cycle de moulage par injection

Le cycle de moulage par injection est comme un orchestre, chaque élément travaillant ensemble pour un résultat parfait. Un cycle complet comprend plusieurs étapes importantes :

-

Temps d'injection : Ici, le processus commence. Le plastique fondu entre dans le moule. Quand j’ai regardé ça pour la première fois, j’ai été étonné. C’était comme une vague d’or en fusion remplissant un coffre au trésor ! Pour les petites pièces, cela se produit en seulement 0,5 à 1 seconde. Le timing dépend de la fluidité du plastique et de la complexité du moule.

-

Temps de maintien : Après le remplissage, la pression reste pendant 5 à 10 secondes pour éviter le rétrécissement. C’est comme s’accrocher à des moments spéciaux de la vie – juste un peu plus longtemps pour laisser les choses s’installer correctement.

-

Temps de refroidissement : Cette étape prend le plus de temps. En tant que designer, je considère que les pièces sont cool. Les parois minces refroidissent en 10 à 20 secondes environ, tandis que les parois plus épaisses prennent plus d'une minute. Cette étape met à l’épreuve la patience, un peu comme attendre que la pâte lève !

-

Temps d'ouverture et d'éjection du moule : ces étapes rapides durent 1 à 3 secondes pour l'ouverture et 1 à 2 secondes pour l'éjection. C'est la grande finale du cycle. Voir émerger la pièce finie est vraiment gratifiant.

Comment la conception des moules améliore l’efficacité

Voyons maintenant comment la conception du moule affecte l'efficacité du cycle :

- Conception du système de refroidissement : Un bon système de refroidissement réduit les temps de refroidissement et accélère les cycles. J'ai essayé des techniques de refroidissement conforme. Les résultats m'ont étonné! C'est comme trouver la bonne pièce de puzzle qui accélère le processus.

| Méthode de refroidissement | Impact sur l'efficacité |

|---|---|

| Refroidissement conforme | Haut |

| Refroidissement standard | Modéré |

-

Caractéristiques des matériaux : Les choix de plastique affectent grandement les temps de cycle. Les matériaux à haute conductivité thermique refroidissent plus rapidement que les matériaux cristallins. Il est étonnant de constater à quel point un simple choix de matériau affecte l'efficacité.

-

Complexité des pièces : les formes complexes sont délicates ! Je me souviens d'un projet dans lequel des conceptions complexes nécessitaient des changements minutieux de la vitesse d'injection et des temps de maintien pour conserver la qualité. Équilibrer ces paramètres, c’est comme marcher sur une corde raide ; le succès suit lorsqu’il est bien fait.

Exemple : Pensez à une pièce finement détaillée. Parfois on le tient plus longtemps pour conserver sa forme délicate.

Améliorer les paramètres de moulage par injection

Voici les paramètres clés qui améliorent l’efficacité du cycle :

- Vitesse d'injection : Des vitesses plus rapides réduisent les temps d'injection, mais la qualité doit rester élevée. C'est un équilibre qui nécessite des compétences et de la pratique.

- Pression de maintien : une pression adéquate réduit les défauts mais peut augmenter le temps de cycle. J'ajuste souvent les paramètres jusqu'à ce qu'ils fonctionnent parfaitement.

Conclusion sur la conception des moules et l'efficacité du cycle

En bref, une bonne conception de moule améliore l’efficacité du cycle de moulage par injection grâce à un meilleur refroidissement, une meilleure sélection des matériaux et des détails de conception. Ces connaissances ont amélioré mes pratiques de fabrication et la qualité de mes produits. Si vous souhaitez en savoir plus sur l'amélioration de la conception des moules, consultez notre analyse détaillée sur l'optimisation de la conception des moules 3 . Ensemble, nous obtenons vraiment des résultats exceptionnels !

Des systèmes de refroidissement efficaces réduisent les temps de cycle de moulage par injection.Vrai

La conception du système de refroidissement a un impact direct sur l’efficacité du cycle en minimisant les temps de refroidissement, améliorant ainsi la vitesse et la qualité globales de la production.

Les conceptions de pièces complexes augmentent toujours la durée du cycle de moulage par injection.FAUX

Même si les conceptions complexes peuvent nécessiter des temps de maintien plus longs, une conception de moule efficace peut atténuer les retards, ce qui rend cette affirmation non universellement vraie.

Comment puis-je optimiser les paramètres du processus pour de meilleurs résultats ?

Améliorer les paramètres des processus revient à résoudre un casse-tête complexe dans le domaine de la fabrication. Faites confiance à mes paroles. L’ajustement de ces paramètres implique bien plus que de simples chiffres. Il s'agit de créer quelque chose de spécial. Comment y parvenir ?

Pour optimiser les paramètres du processus, concentrez-vous sur la compréhension des propriétés des matériaux et de la conception des pièces. Utilisez le plan d'expériences (DOE) et la méthode Taguchi pour prendre des décisions basées sur les données, améliorant ainsi l'efficacité de la fabrication et la qualité des produits.

Comprendre le cycle de moulage par injection

Pour optimiser les paramètres du processus, il est essentiel de comprendre la composition du cycle de moulage par injection . Ce cycle comprend plusieurs étapes :

- Temps d'injection: Fait référence au temps nécessaire pour injecter le plastique fondu dans la cavité du moule.

- Durée typique : généralement entre 0,5 et 1 seconde pour les petites pièces.

- Temps de maintien : La pression temporelle est maintenue après le remplissage du moule, généralement entre 5 et 10 secondes.

- Temps de refroidissement: Une durée importante pendant laquelle le plastique se solidifie, variant fortement en fonction des propriétés du matériau.

- Pour les pièces à paroi mince, cela peut prendre environ 10 à 20 secondes, tandis que pour les pièces plus grandes, cela peut dépasser 1 minute.

- Temps d’ouverture et d’éjection du moule : Ils sont relativement courts, généralement environ 1 à 3 secondes chacun.

L’optimisation de chacune de ces étapes peut conduire à une amélioration de l’efficacité et de la qualité des produits. Pour une description plus détaillée de ces phases, reportez-vous à ce guide complet 4 .

Facteurs d’influence sur l’optimisation

Plusieurs facteurs d'influence peuvent dicter l'efficacité avec laquelle vous pouvez optimiser les paramètres de votre processus :

| Facteur | Description | Impact sur le temps de cycle |

|---|---|---|

| Caractéristiques des matières plastiques | Différents matériaux ont des propriétés thermiques et rhéologiques distinctes. | Une conductivité thermique élevée réduit le temps de refroidissement, tandis que les plastiques cristallins nécessitent un refroidissement plus long. |

| Taille et forme des pièces | Les pièces plus grandes ou complexes nécessitent des ajustements de paramètres plus minutieux. | Une taille accrue peut allonger considérablement le temps de refroidissement en raison de la dissipation thermique. |

| Paramètres du processus de moulage par injection | Des paramètres tels que la vitesse d’injection et la pression, le temps de cycle d’impact et la qualité des pièces. | Des vitesses d'injection plus rapides peuvent raccourcir les délais mais peuvent réduire la qualité si elles ne sont pas bien gérées. |

| Conception de moules | Une conception de moule efficace avec des canaux de refroidissement optimisés peut considérablement améliorer les temps de cycle. | Les conceptions de refroidissement conformes peuvent accélérer les processus de refroidissement. |

En abordant ces facteurs, vous pouvez atteindre un meilleur équilibre entre efficacité et intégrité du produit. Pour plus d'informations sur l'influence des propriétés des matériaux sur le moulage par injection, consultez cet article 5 .

Méthodologies d'optimisation

Pour optimiser efficacement les paramètres du processus, l'utilisation de méthodologies telles que le plan d'expériences (DOE) et la méthode Taguchi peut apporter des avantages substantiels :

- Plan d'expériences (DOE) : Cette méthode statistique vous permet de modifier systématiquement plusieurs variables pour identifier leur effet sur les résultats. En menant des expériences contrôlées, vous pouvez trouver les réglages optimaux pour la vitesse d’injection, la pression et les temps de refroidissement.

- Méthode Taguchi : Axée sur une conception robuste, cette approche vise à améliorer la qualité en minimisant les variations grâce à une sélection minutieuse des paramètres. Il aide à identifier les paramètres les plus importants pour les performances et la cohérence.

L'utilisation de ces méthodologies fournit des informations exploitables et conduit à des décisions basées sur des données qui améliorent l'efficacité globale. Pour des méthodologies plus détaillées liées à l’optimisation de la fabrication, veuillez visiter cette ressource 6 .

Le temps d'injection dure généralement de 0,5 à 1 seconde pour les petites pièces.Vrai

Cette affirmation reflète la durée standard du temps d’injection dans le cycle de moulage par injection, qui est cruciale pour optimiser l’efficacité.

L'utilisation du DOE peut améliorer l'efficacité du processus de moulage par injection.Vrai

Le plan d'expériences (DOE) teste systématiquement les variables, conduisant à des paramètres optimisés et à de meilleurs résultats de fabrication.

Conclusion

Les principaux facteurs affectant la durée du moulage par injection plastique comprennent les étapes du cycle, les caractéristiques des matériaux, les dimensions des pièces, les paramètres du processus et la conception du moule. Les maîtriser peut améliorer l’efficacité de la production.

-

Apprenez-en davantage sur l’optimisation de chaque étape du processus de moulage par injection pour une meilleure efficacité et qualité. ↩

-

Découvrez comment différentes propriétés de matériaux peuvent optimiser vos processus de moulage et améliorer la qualité des produits. ↩

-

Explorez des techniques avancées de conception de moules qui peuvent améliorer l’efficacité du cycle et réduire le temps de production. ↩

-

Explorez des techniques d'optimisation efficaces qui peuvent améliorer vos processus de production pour de meilleurs résultats. ↩

-

Découvrez les méthodologies qui peuvent vous aider à rationaliser vos processus de fabrication. ↩

-

Découvrez l'impact des différentes caractéristiques des matériaux sur les cycles de moulage par injection. ↩