Je me souviens de la première fois où je me trouvais à côté d’une machine de moulage par injection. Sa taille énorme m'a impressionné. La précision de la machine m'a fasciné.

Le poids d'une machine de moulage par injection affecte le cycle de moulage. Il contrôle la force pour maintenir le moule, la pression pour injecter et le temps de refroidissement. Les machines plus lourdes offrent généralement un meilleur contrôle. Ils offrent une pression plus forte. Cela peut parfois retarder l'ouverture et la fermeture du moule.

Lorsque j’ai découvert ces machines, j’ai remarqué à quel point le poids influençait chaque pièce. La force de serrage du moule et le temps de refroidissement ont tous deux été affectés. Chaque partie était importante. Les grosses machines avec beaucoup de poids pourraient appliquer plus de pression. Cette pression était parfaite pour les éléments complexes comme les pièces automobiles. Mais il leur fallait souvent plus de temps pour ouvrir et fermer les moules. Cela était dû aux pièces de serrage lourdes. Les machines modernes ont progressé. De nouveaux systèmes ont réduit ces délais.

Lors de la phase d’injection, les grosses machines dotées de pressions plus élevées remplissaient les moules plus rapidement. Cela était particulièrement vrai pour les conceptions difficiles. Un remplissage rapide est important. Chaque seconde compte dans la production. Pendant le refroidissement, même si le tonnage n’a pas d’impact direct sur la vitesse, il contribue à maintenir la précision des choses. Il arrête un refroidissement inégal. La précision est cruciale. Une qualité constante reste une priorité absolue.

Le tonnage est également important lors du démoulage. Un serrage plus dur nécessite plus de force pour se relâcher. Si les réglages ne sont pas bons, le démoulage prend plus de temps. Une configuration minutieuse résout ce problème. Parfois, les défis semblent grands. Une bonne compréhension aide à résoudre le processus efficacement. Cela permet d’obtenir les meilleurs résultats.

Les machines à fort tonnage ouvrent les moules plus lentement que celles à faible tonnage.Vrai

Les machines à fort tonnage comportent des pièces de serrage plus lourdes, ce qui ralentit les mouvements du moule.

Une pression d'injection plus élevée réduit le temps de remplissage dans les grands moules.Vrai

La haute pression aide le plastique fondu à remplir le moule plus rapidement, réduisant ainsi le temps.

- 1. Qu'est-ce que la force de serrage du moule et comment affecte-t-elle le cycle ?

- 2. Comment la pression d’injection influence-t-elle l’efficacité du moulage ?

- 3. Comment le refroidissement influence-t-il le temps de cycle de moulage par injection ?

- 4. Comment puis-je améliorer l’efficacité du démoulage sur les machines à fort tonnage ?

- 5. Conclusion

Qu'est-ce que la force de serrage du moule et comment affecte-t-elle le cycle ?

Avez-vous déjà pensé à la façon dont les machines de moulage par injection font des merveilles ? Tout dépend de ce qu’on appelle la force de serrage du moule.

La force de serrage du moule maintient le moule fermé pendant le moulage par injection. Cette pression est cruciale pour maintenir des temps de cycle courts et une qualité de produit élevée. Cela affecte directement la rapidité avec laquelle le moule s’ouvre et se ferme. Cela influence également les pressions d’injection et de maintien. Les phases de refroidissement en dépendent également. Une bonne utilisation de la force augmente vraiment l’efficacité. Un bon contrôle de la force améliore considérablement la qualité.

Comprendre la force de serrage du moule

Ma première fois avec une machine de moulage par injection m’a laissé bouche bée. Cette machine, tel un géant, se tenait là, montrant sa puissance. La force de serrage du moule est au cœur de ce processus. Il agit comme une forte emprise qui maintient tout ensemble. Imaginez garder un sandwich bien fermé tout en le farcissant de garnitures. C'est ce que fait la force de serrage pendant le processus d'injection 1 . Sans une pression suffisante, les pièces peuvent s'effondrer ou se former mal.

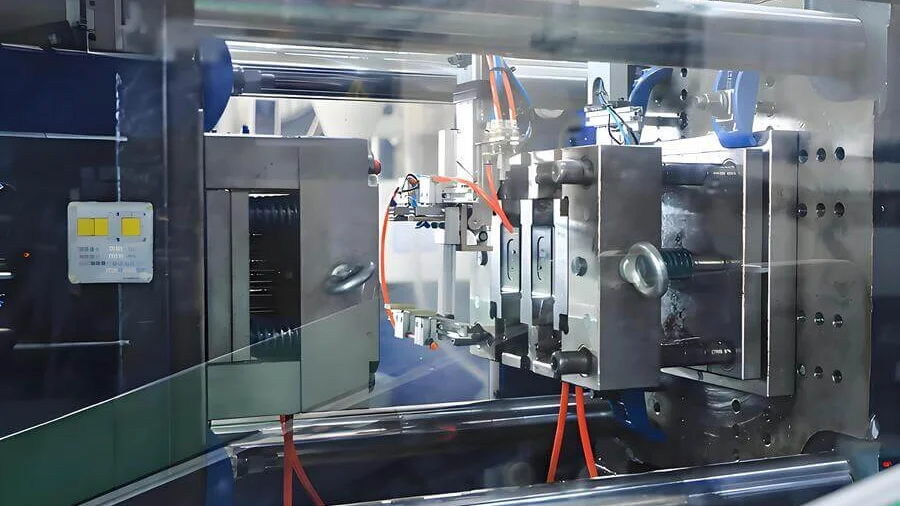

Vitesse d'ouverture et de fermeture du moule

Une fois, j'ai regardé une grosse machine à injection de 1 000 tonnes. Cela semblait lent à l'ouverture et à la fermeture. Ses mouvements étaient grands mais prudents, un peu comme un gros panda se déplaçant lentement. C'est à cause de ses pièces lourdes. Les machines plus petites, comme une 300 t, se déplacent plus rapidement. Parfois, de nouveaux systèmes dotés d'un système hydraulique rapide accélèrent un peu ces machines géantes, ce qui a un impact sur la durée globale du cycle de moulage 2 .

Effets sur la pression d'injection

Les machines à fort tonnage ont de la force. Ils pressent les matériaux dans des moules avec une grande force, ce qui est utile pour les objets volumineux ou détaillés comme les pièces automobiles. Une machine puissante a rempli rapidement un moule de tableau de bord de voiture ; la masse fondue s'est déversée rapidement, économisant ainsi de précieuses minutes de cycle en réduisant les temps de remplissage.

Étapes de maintien de la pression et de refroidissement

Au cours de la phase de maintien, les machines à fort tonnage maintiennent les produits stables pour éviter les changements de forme ou de taille : cette stabilité empêche la déformation ou le rétrécissement. Une fois, j'ai été confronté à un désastre au début d'un projet en raison d'un mauvais contrôle de la pression, qui a fini par paraître très étrange. Même si le tonnage n'accélère pas directement le refroidissement, il permet de fermer proprement le moule pour un refroidissement uniforme, ce qui peut potentiellement raccourcir les cycles de refroidissement 3 .

Considérations pour la phase de démoulage

Le démoulage demande de l'attention, car les grandes machines nécessitent une force importante pour libérer les pièces, comme l'ouverture d'un couvercle de pot hermétique. Des erreurs lors de la publication peuvent retarder le processus ; J'ai passé des nuits à corriger les paramètres de démoulage pour garantir un démoulage fluide du produit et maintenir l'efficacité du démoulage 4 . De bons réglages peuvent réduire le temps de démoulage.

Les machines à tonnage plus élevé ouvrent les moules plus rapidement.FAUX

Les machines à tonnage plus élevé ouvrent souvent les moules plus lentement en raison de leur masse plus importante.

Les grandes machines fournissent des pressions d'injection plus élevées.Vrai

Les machines plus grandes peuvent fournir plus de pression, facilitant ainsi le remplissage de moules complexes.

Comment la pression d’injection influence-t-elle l’efficacité du moulage ?

Je me souviens de la première fois où j’ai compris l’importance de la pression d’injection dans le moulage. C'était comme si une lumière s'allumait !

La pression d'injection est importante pour l'efficacité du moulage. Cela affecte la rapidité avec laquelle le plastique fondu remplit un moule. Les pressions élevées accélèrent les temps de cycle. Ceci est crucial pour les conceptions complexes. Cela aide également à prévenir les défauts. Le gauchissement et le remplissage incomplet sont stoppés. La qualité est assurée dans chaque pièce.

Le rôle de la pression d’injection dans le remplissage du moule

Imaginez la sensation lorsque tout s'emboîte parfaitement, comme trouver le meilleur réglage sur l'appareil photo de votre smartphone. C'est ce que l'on ressent en réglant la bonne pression d'injection lors du moulage. Il pousse le plastique chaud dans chaque petit espace du moule. Pour les formes difficiles ou les parois minces, comme lors de mes premiers travaux avec des pièces automobiles, les hautes pressions résolvaient les problèmes et faisaient gagner du temps. Cela a vraiment amélioré l'efficacité 5 .

Équilibrer la pression et les étapes de maintien

Une fois le moule plein, il est très important de maintenir la bonne pression. Cette étape empêche le plastique de rétrécir et de se plier en refroidissant. C'est un processus minutieux. Trop de pression entraîne un excès de matière ; trop peu et le produit s'affaiblit. J'ai appris cela au cours de longues nuits avec de grosses machines, où la cohérence était la clé du succès dans les processus de production 6 .

Effets sur le refroidissement et le démoulage

La pression d'injection n'accélère pas directement le refroidissement mais est importante pour la précision. C'est comme accorder un instrument de musique : la bonne tension crée un son parfait. Une pression correcte maintient le moule fermé uniformément, évitant ainsi un refroidissement inégal. Lorsque vous retirez le produit, c'est comme si vous lâchiez un ressort étroitement enroulé. Des réglages corrects contribuent au bon déroulement du processus, garantissant ainsi une efficacité de production 7 . De cette façon, je pouvais me détendre en sachant que la qualité restait très élevée.

Les machines à fort tonnage ont des vitesses d’ouverture des moules plus lentes.Vrai

En raison de mécanismes de serrage plus lourds, les machines à fort tonnage s'ouvrent plus lentement.

Les machines de tonnage plus élevé raccourcissent toujours les cycles de refroidissement.FAUX

Le tonnage affecte directement la pression de maintien mais pas la vitesse de refroidissement.

Comment le refroidissement influence-t-il le temps de cycle de moulage par injection ?

Vous êtes-vous déjà demandé comment l'étape de refroidissement constitue l'ensemble du processus de moulage par injection ?

Dans le moulage par injection, le refroidissement affecte considérablement le temps de cycle. Il durcit efficacement la pièce en plastique. Cela influence probablement la productivité et la qualité. Des stratégies de refroidissement efficaces sont essentielles. Ils réduisent les défauts. Ils améliorent l’efficacité de la fabrication.

Importance du refroidissement dans le moulage par injection

C'est dans le refroidissement que la véritable magie opère. C'est le cœur du processus et il décide de la rapidité et de la qualité des pièces. Le plastique liquide doit durcir parfaitement pour conserver sa forme. Si le refroidissement se passe mal, les pièces peuvent se tordre et ressembler à de l'art abstrait. Un refroidissement adéquat 8 empêche les défauts tels que la déformation et le rétrécissement. Il maintient chaque pièce de taille correcte avec une finition lisse.

Facteurs affectant l'efficacité du refroidissement

De nombreux facteurs affectent l’efficacité du refroidissement. Le type de plastique est très important : différents plastiques réagissent différemment à la chaleur. La conception du moule est également essentielle ; des canaux de refroidissement bien placés sont très importants. J'ai travaillé sur un projet dans lequel des conceptions de moules intelligentes réduisaient les temps de refroidissement, transformant ce qui semblait être une longue course en une course rapide.

Techniques d'optimisation du refroidissement

Les canaux de refroidissement conformes fonctionnent comme des vêtements sur mesure pour les moules. Ils s'adaptent bien et réduisent le temps de cycle. Le réglage de la température du moule 9 est également utile. Je me souviens d'avoir peaufiné les réglages des matériaux conducteurs de chaleur au cours d'un projet, et j'avais l'impression d'atteindre un nouveau niveau d'efficacité.

Équilibrer le refroidissement avec d'autres étapes du cycle

Le refroidissement doit être équilibré avec des étapes telles que le remplissage du moule et le maintien de la pression. Les grosses machines s'ouvrent et se ferment parfois plus lentement en raison de leur taille, mais une bonne conception y contribue. J'ai vu ces machines maintenir le moule fermé exactement pendant le refroidissement, ce qui conduit à un refroidissement encore plus rapide et à des cycles plus rapides.

Les machines plus grandes fournissent souvent plus de pression d’injection, ce qui permet de remplir plus rapidement des moules complexes. J'ai travaillé avec une grosse machine – comme un gentil géant. Sa pression stable réduit le retrait et crée des pièces parfaites.

Le démoulage nécessite plus de force avec des machines à fort tonnage. Si le système de démoulage est éteint, cela allonge le temps de cycle. Les bons réglages de la machine 10 rendent tout fluide, garantissant la vitesse sans perte de qualité.

Chaque jour, je constate à quel point ces stratégies sont cruciales alors que j'essaie de rendre chaque cycle parfait dans cette danse complexe de technologie et de compétences.

Les machines à fort tonnage ont des vitesses d’ouverture des moules plus lentes.Vrai

En raison de mécanismes de serrage plus lourds, les machines à fort tonnage s'ouvrent plus lentement.

La vitesse de refroidissement est directement affectée par le tonnage de la machine.FAUX

Le tonnage n'affecte pas la vitesse de refroidissement mais aide à contrôler la précision de fermeture du moule.

Comment puis-je améliorer l’efficacité du démoulage sur les machines à fort tonnage ?

Lorsque j’ai vu pour la première fois des machines à fort tonnage, améliorer l’efficacité du démoulage m’a semblé très difficile. C'était comme escalader une montagne.

Pour améliorer l'efficacité du démoulage dans les grandes machines, je fais attention à l'ajustement de la force de serrage du moule et de la vitesse d'éjection. Un contrôle précis du refroidissement est également important. J'utilise des systèmes hydrauliques avancés pour réduire l'inertie. Cette méthode permet un processus de démoulage plus fluide et plus rapide. C'est vraiment efficace pour des temps de cycle plus rapides.

Optimisation des paramètres de serrage et d'éjection du moule

Les machines de fort tonnage exercent une force de serrage importante, ce qui peut être intimidant au début. Le réglage de la vitesse et de la distance d'éjection est crucial pour obtenir un démoulage plus fluide sans compromettre l'intégrité du produit. La mise en œuvre de systèmes hydrauliques avancés avec des temps de réponse rapides a révolutionné mon approche, réduisant considérablement les retards causés par les outils de serrage lourds. Cette amélioration rend l’ouverture et la fermeture du moule plus rapides et plus efficaces.

Utiliser la pression d'injection pour un meilleur démoulage

Des pressions d’injection élevées sont essentielles lorsqu’il s’agit de produits volumineux ou complexes. Par exemple, alors que je travaillais sur une pièce intérieure détaillée d’une voiture, j’ai ajusté la pression d’injection pour obtenir un remplissage plus rapide et plus uniforme de la cavité. Cet ajustement a non seulement réduit les défauts, mais a également accéléré considérablement le processus, optimisant ainsi la phase de démoulage 11 .

Perfectionner le contrôle du refroidissement pour plus de précision

Le refroidissement joue un rôle central dans mes étapes de démoulage. Les machines à fort tonnage offrent une meilleure précision dans la fermeture du moule, ce qui est essentiel pour gérer les écarts du moule et éviter un refroidissement inégal qui pourrait affecter le démoulage. En contrôlant avec précision le temps de refroidissement, je peux gagner des minutes dans le cycle tout en maintenant une qualité élevée des produits grâce à des techniques telles que la gestion précise du refroidissement 12 .

Créer des systèmes de démoulage efficaces

Concevoir un système de démoulage efficace ressemble à de l'art ; cela nécessite une concentration et une compréhension minutieuses de la force de libération supplémentaire nécessaire sous une pression de serrage élevée. L'optimisation de la vitesse et de la distance d'éjection réduit considérablement le temps de démoulage. Chaque ajustement donne l'impression de résoudre un casse-tête, offrant de nouvelles perspectives sur les techniques modernes telles que les techniques avancées de démoulage 13 .

En me concentrant sur ces domaines, mes machines à gros tonnage fonctionnent de manière très efficace. Il ne s'agit pas seulement de travailler plus rapidement, il s'agit également de parvenir à des processus plus fluides et plus rentables, ce qui est profondément satisfaisant.

Les machines à fort tonnage ont toujours des vitesses d’ouverture de moule plus lentes.FAUX

Les machines avancées peuvent atténuer les vitesses lentes grâce à des systèmes efficaces.

Des pressions d'injection plus élevées réduisent les temps de remplissage lors du moulage.Vrai

Des pressions plus élevées permettent à la matière fondue de remplir rapidement les cavités, raccourcissant ainsi les cycles.

Conclusion

Le tonnage des machines de moulage par injection influence le cycle de moulage en affectant la force de serrage du moule, la pression d'injection, l'efficacité du refroidissement et la vitesse de démoulage, ce qui a un impact sur l'efficacité globale de la production et la qualité du produit.

-

Découvrez les bases du moulage par injection pour en saisir l’importance. ↩

-

Comprenez l’impact de la vitesse sur l’efficacité de la production. ↩

-

Découvrez l’impact du refroidissement sur la durée globale du cycle. ↩

-

Découvrez des méthodes pour améliorer les processus de démoulage. ↩

-

Découvrez comment une pression d'injection optimale améliore la vitesse et la qualité du moulage. ↩

-

Découvrez pourquoi il est essentiel de maintenir une pression de maintien adéquate. ↩

-

Découvrez comment les paramètres de pression affectent l’efficacité globale de la production. ↩

-

Découvrez des techniques pour améliorer l'efficacité du refroidissement lors du moulage. ↩

-

Découvrez comment la température du moule affecte l’efficacité du refroidissement. ↩

-

Trouvez des paramètres qui optimisent le temps de cycle et la qualité du produit. ↩

-

Découvrez des stratégies pour définir une pression d’injection optimale. ↩

-

Explorez les méthodes permettant d’améliorer la précision et l’efficacité du refroidissement. ↩

-

Trouvez des solutions innovantes pour des processus de démoulage efficaces. ↩