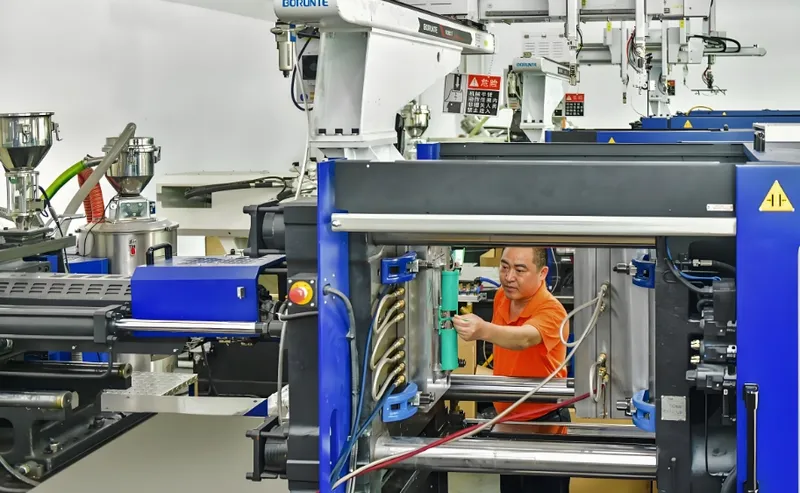

Le moulage par injection est une pierre angulaire de la fabrication moderne, permettant la production de pièces plastiques complexes avec une grande précision et une efficacité accrue. Cependant, l'un des aspects les plus critiques, et pourtant souvent négligés, de ce procédé est le temps de refroidissement : la période pendant laquelle le plastique fondu refroidit et se solidifie à l'intérieur du moule avant son éjection. Le temps de refroidissement représente généralement 80 à 85 % du temps de cycle total, ce qui en fait un facteur clé de l'efficacité de la production et de la qualité des pièces¹ . Une mauvaise gestion de cette phase peut entraîner des défauts tels que des déformations ou des retassures, tandis que son optimisation peut considérablement accroître la productivité sans compromettre la qualité.

Ce guide explore en détail le temps de refroidissement, des facteurs qui l'influencent aux stratégies pratiques d'optimisation. Que vous soyez concepteur, ingénieur ou fabricant, la maîtrise du temps de refroidissement est essentielle pour réussir le moulage par injection.

Le temps de refroidissement est la partie la plus longue du cycle de moulage par injection.Vrai

Le temps de refroidissement représente généralement 80 à 85 % du temps de cycle total, ce qui en fait un facteur essentiel de l'efficacité de la production.

L'optimisation du temps de refroidissement peut améliorer l'efficacité de la production sans affecter la qualité des pièces.Vrai

Lorsqu'elle est correctement mise en œuvre, la réduction du temps de refroidissement améliore la productivité tout en préservant, voire en améliorant, l'intégrité des pièces.

- 1. Quel est le temps de refroidissement en moulage par injection ?

- 2. Quels sont les facteurs qui influencent le temps de refroidissement en moulage par injection ?

- 3. Comment optimiser le temps de refroidissement en moulage par injection ?

- 4. Quelles sont les considérations pratiques à prendre en compte pour la gestion du temps de refroidissement ?

- 5. Quelles sont les technologies liées au temps de refroidissement dans le moulage par injection ?

- 6. Conclusion

Quel est le temps de refroidissement en moulage par injection ?

Le temps de refroidissement en moulage par injection correspond à la durée nécessaire au plastique fondu injecté pour refroidir et se solidifier suffisamment afin de résister aux forces d'éjection sans se déformer. Cette phase est cruciale car elle garantit à la pièce la résistance, la précision dimensionnelle et l'état de surface souhaités. Cependant, elle représente également la partie la plus longue du cycle de moulage, ce qui influe directement sur les cadences de production et les coûts 2.

Le temps de refroidissement est la période pendant laquelle le plastique fondu se solidifie dans le moule, représentant généralement 80 à 85 % du temps de cycle, et est essentiel pour la qualité des pièces et l'efficacité de la production.

| Facteur | Impact sur le temps de refroidissement |

|---|---|

| Épaisseur de la pièce | Augmente avec l'épaisseur |

| Propriétés des matériaux | Varie en fonction de la conductivité thermique |

| Conception de moules | Des canaux de refroidissement efficaces réduisent le temps |

| Température du moule | Les températures plus basses accélèrent le refroidissement |

Pourquoi le temps de refroidissement est-il important ?

Un refroidissement adéquat garantit que les pièces sont exemptes de défauts tels que déformation, retrait ou solidification incomplète. Cependant, un temps de refroidissement excessif peut ralentir la production, tandis qu'un refroidissement insuffisant peut compromettre l'intégrité des pièces. Trouver le juste équilibre est essentiel pour une fabrication efficace et de haute qualité 3.

Le temps de refroidissement influe directement sur la précision dimensionnelle des pièces moulées.Vrai

Un refroidissement adéquat garantit la solidification correcte de la pièce, préservant ainsi ses dimensions précises et évitant les défauts.

Le temps de refroidissement n'est critique que pour les pièces volumineuses et épaisses.FAUX

Même les pièces fines nécessitent un refroidissement précis pour éviter des défauts tels que le gauchissement ou une mauvaise finition de surface.

Quels sont les facteurs qui influencent le temps de refroidissement en moulage par injection ?

Plusieurs facteurs déterminent la vitesse à laquelle une pièce refroidit dans le moule, et leur compréhension peut aider les fabricants à optimiser le processus.

Les principaux facteurs influençant le temps de refroidissement comprennent l'épaisseur de la pièce, les propriétés du matériau, la conception du moule et la température du moule, chacun jouant un rôle important dans le transfert de chaleur et la solidification.

Épaisseur de la pièce

L'épaisseur de la pièce est le facteur le plus important, car le temps de refroidissement augmente avec le carré de l'épaisseur. Cela signifie que même une faible augmentation de l'épaisseur peut entraîner un allongement disproportionné du temps de refroidissement⁴ . Par exemple, une pièce deux fois plus épaisse peut mettre quatre fois plus de temps à refroidir.

Propriétés des matériaux

Les différents plastiques possèdent des propriétés thermiques variables, telles que la conductivité thermique et la chaleur spécifique, qui influent sur la vitesse de refroidissement. Les matériaux comme le nylon, à conductivité thermique plus élevée, refroidissent plus rapidement que ceux comme le polypropylène 5.

| Matériel | Conductivité thermique (W/m·K) | Chaleur spécifique (J/kg·K) | Impact du temps de refroidissement |

|---|---|---|---|

| ABS | 0.2 – 0.3 | 1400 – 1600 | Modéré |

| Polypropylène | 0.1 – 0.2 | 1800 – 2000 | Plus long |

| Polycarbonate | 0.2 – 0.25 | 1200 – 1300 | Modéré à long |

| Nylon | 0.25 – 0.35 | 1600 – 1700 | Plus court |

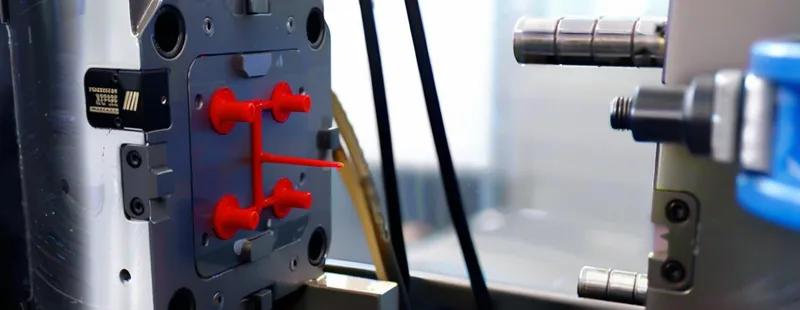

Conception de moules

La conception des canaux de refroidissement à l'intérieur du moule est cruciale. Des canaux bien positionnés, notamment près des parties épaisses, peuvent réduire considérablement le temps de refroidissement. Des techniques avancées comme le refroidissement conforme, où les canaux épousent la géométrie de la pièce, peuvent encore améliorer l'évacuation de la chaleur 6.

Température du moule

Des températures de moule plus basses accélèrent le refroidissement en augmentant le gradient de température entre le plastique et le moule. Cependant, cela peut affecter l'état de surface et engendrer des contraintes résiduelles ; il est donc nécessaire de trouver un équilibre avec les exigences de qualité des pièces 7.

Le temps de refroidissement est directement proportionnel au carré de l'épaisseur de la pièce.Vrai

La formule du temps de refroidissement montre que l'épaisseur a un effet quadratique, ce qui fait que les pièces plus épaisses refroidissent beaucoup plus lentement.

L'utilisation d'une température de moule plus élevée réduit le temps de refroidissement.FAUX

Des températures de moule plus élevées augmentent en réalité le temps de refroidissement en réduisant la différence de température entre le plastique et le moule.

Comment optimiser le temps de refroidissement en moulage par injection ?

Optimiser le temps de refroidissement implique de le réduire sans compromettre la qualité des pièces. Cela nécessite une approche stratégique du choix des matériaux, de la conception du moule et du contrôle du processus.

Le temps de refroidissement peut être optimisé grâce à la sélection des matériaux, à une conception efficace du moule, à des ajustements du processus et à des outils de simulation, en équilibrant vitesse et qualité.

Sélection des matériaux

Choisir des matériaux à conductivité thermique plus élevée, comme le nylon plutôt que le polypropylène, peut réduire le temps de refroidissement. Cependant, le choix du matériau doit être en adéquation avec les exigences fonctionnelles de la pièce 8.

Améliorations de la conception des moules

La mise en œuvre de canaux de refroidissement conformes ou l'utilisation de matériaux de moule à haute conductivité, comme l'aluminium, peuvent améliorer le transfert de chaleur. Le refroidissement conforme, en particulier, peut réduire le temps de refroidissement jusqu'à 30 % par rapport aux méthodes traditionnelles 9.

Ajustements des paramètres de processus

Le réglage précis de paramètres tels que la température du moule, le débit du liquide de refroidissement et la vitesse d'injection permet d'optimiser le refroidissement. Par exemple, l'augmentation du débit du liquide de refroidissement améliore l'évacuation de la chaleur, mais doit être maîtrisée afin d'éviter des problèmes comme la condensation dans le moule 10.

Simulation et modélisation

L’utilisation de logiciels comme Moldflow ou SolidWorks Plastics pour simuler le processus de refroidissement permet aux ingénieurs de prévoir et d’optimiser le temps de refroidissement avant la production, réduisant ainsi les coûts liés aux essais et erreurs 11 .

Le refroidissement conforme peut réduire considérablement le temps de refroidissement lors du moulage par injection.Vrai

En épousant la géométrie de la pièce, les canaux de refroidissement conformes améliorent l'efficacité du transfert de chaleur, réduisant ainsi le temps de refroidissement jusqu'à 30 %.

Les outils de simulation sont inutiles pour optimiser le temps de refroidissement.FAUX

Les logiciels de simulation permettent de prédire le comportement de refroidissement, ce qui permet d'optimiser la conception du moule et les paramètres de processus avant les essais physiques.

Quelles sont les considérations pratiques à prendre en compte pour la gestion du temps de refroidissement ?

Pour gérer efficacement le temps de refroidissement, les concepteurs et les fabricants doivent suivre les meilleures pratiques en matière de conception des pièces, de conception des moules et de contrôle des processus.

Les considérations pratiques comprennent la minimisation des variations d'épaisseur des parois, l'optimisation du placement des canaux de refroidissement, la sélection des matériaux appropriés et la surveillance des paramètres du processus.

Conception de pièces

-

Épaisseur de paroi uniforme : assure un refroidissement homogène et prévient les défauts tels que le gauchissement.

-

Évitez les sections épaisses : utilisez des nervures ou d’autres éléments pour maintenir la solidité sans augmenter l’épaisseur.

-

Angles de dépouille : Ils facilitent l’éjection et réduisent les contraintes pendant le refroidissement.

Conception de moules

- Emplacement des canaux de refroidissement : Positionnez les canaux près des sections épaisses pour une évacuation efficace de la chaleur.

-

Refroidissement conforme : à envisager pour les pièces complexes afin d’améliorer l’uniformité du refroidissement.

-

Ventilation : Assurez une ventilation adéquate pour éviter les poches d'air qui provoquent un refroidissement inégal.

Sélection des matériaux

- Propriétés thermiques : Choisissez des matériaux à diffusivité thermique plus élevée pour un refroidissement plus rapide.

- Vérifiez les spécifications : utilisez des données fiables provenant des fabricants, et non de sources tierces.

Contrôle des processus

- Température du moule : Régler en fonction du matériau et des exigences de la pièce.

-

Débit du liquide de refroidissement : Ajuster le débit pour maintenir une température de moule constante.

-

Surveillance : Utiliser des capteurs pour suivre les performances de refroidissement en temps réel.

Une épaisseur de paroi uniforme est essentielle pour un refroidissement homogène lors du moulage par injection.Vrai

Des variations d'épaisseur peuvent entraîner un refroidissement inégal, provoquant des défauts tels que des déformations ou des retassures.

L'optimisation du temps de refroidissement n'est pertinente que pour la production en grande série.FAUX

Même pour des lots plus petits, l'optimisation du temps de refroidissement améliore la qualité des pièces et réduit la consommation d'énergie.

Plusieurs technologies et procédés avancés peuvent encore améliorer l'efficacité du refroidissement et les performances globales du moulage.

Les technologies connexes comprennent le refroidissement conforme, le moulage multi-matériaux, les procédés de moulage alternatifs, les moules imprimés en 3D et les logiciels de simulation.

Refroidissement conforme

Cette technique utilise des canaux de refroidissement qui épousent la forme de la pièce, améliorant ainsi le transfert de chaleur et réduisant considérablement le temps de refroidissement 12.

Moulage par injection multi-matériaux

Dans des procédés comme le surmoulage, différents matériaux peuvent avoir des vitesses de refroidissement différentes, ce qui exige une conception précise du moule pour assurer un refroidissement uniforme 13.

Procédés de moulage alternatifs

Des techniques comme le moulage par soufflage ou le moulage par compression ont des exigences de refroidissement différentes et peuvent convenir à des applications spécifiques où le temps de refroidissement du moulage par injection constitue une limitation.

Moules imprimés en 3D

La fabrication additive permet de réaliser des moules dotés de canaux de refroidissement complexes et intégrés, ce qui peut réduire le temps de refroidissement et améliorer la qualité des pièces 14.

Logiciel de simulation

Des outils comme Moldflow ou ANSYS simulent le processus de refroidissement, aidant les ingénieurs à optimiser la conception du moule et les paramètres du processus avant la production 15 .

Les moules imprimés en 3D peuvent intégrer des canaux de refroidissement complexes pour une meilleure gestion de la chaleur.Vrai

La fabrication additive permet la création de moules dotés de systèmes de refroidissement complexes que les méthodes traditionnelles ne peuvent pas réaliser.

Le moulage multi-matériaux simplifie la gestion du temps de refroidissement.FAUX

Les différents matériaux peuvent avoir des vitesses de refroidissement différentes, ce qui complique le processus et nécessite une conception soignée pour assurer un refroidissement uniforme.

Conclusion

Le temps de refroidissement est un aspect crucial du moulage par injection, influençant à la fois l'efficacité de la production et la qualité des pièces. En comprenant les facteurs qui affectent le refroidissement — tels que l'épaisseur de la pièce, les propriétés du matériau et la conception du moule — les fabricants peuvent mettre en œuvre des stratégies comme le refroidissement conforme, le choix du matériau et l'ajustement du processus afin d'optimiser cette phase. Des considérations pratiques, notamment une conception uniforme des pièces et un contrôle précis du processus, contribuent également à améliorer les résultats. À mesure que le moulage par injection évolue, se tenir informé des technologies connexes, comme les moules imprimés en 3D et les outils de simulation, sera essentiel pour maintenir une production compétitive et efficace.

-

Comment déterminer le temps de refroidissement du moulage par injection – RJG, Inc. ↩

-

Comprendre le temps de refroidissement du moulage par injection – Revpart ↩

-

L'importance du temps de refroidissement dans le moulage par injection plastique – Midstate ↩

-

Vitesse de refroidissement en moulage par injection : un guide complet – Hansen Plastics ↩

-

Aperçu complet du temps de refroidissement des moules d'injection – Zhongde ↩

-

Méthodes et conception du refroidissement en moulage par injection – Crescent Industries ↩

-

Temps de refroidissement du moulage par injection : analyse détaillée – Design World ↩

-

Guide essentiel de la structure des moules d'injection – Zhongde ↩

-

Lignes de refroidissement en moulage par injection – Fictiv ↩

-

Quels sont les facteurs influençant le temps de refroidissement du moulage par injection ? – Conception et externalisation médicales ↩

-

Ce que vous devez savoir sur la compatibilité des matériaux pour le moulage par injection multi-matériaux – SyBridge Technologies ↩

-

8 innovations récentes dans le moulage par injection plastique – Moulage des polymères ↩

-

La science derrière la technologie du moulage par injection – Seasky Medical ↩