Avez-vous déjà réfléchi à la façon dont une petite modification de la conception du moule pourrait sauver votre produit des vilaines lignes de fusion ?

Des stratégies de conception de moules soignées, telles qu'un positionnement optimal des points d'injection, des systèmes d'alimentation améliorés et une ventilation efficace, optimisent la fluidité du métal en fusion et réduisent les lignes de fusion. Il en résulte des pièces moulées plus résistantes, plus esthétiques et présentant moins de défauts.

Je me souviens de ma première rencontre avec le problème complexe des lignes de fusion. C'était lors d'un projet concernant un nouvel appareil qui exigeait une finition impeccable. Le défi était de taille. Mais l'apprentissage de la conception des moules a été une véritable révélation. Ma première stratégie a consisté à optimiser l'emplacement des points d'injection. Cela a permis au plastique de s'écouler de manière fluide et régulière.

J'ai opté pour un système de canaux ingénieux afin d'acheminer la matière jusqu'aux moindres recoins du moule. La ventilation s'est avérée essentielle : c'était comme ouvrir des fenêtres pour laisser l'air emprisonné s'échapper, évitant ainsi un mauvais écoulement. Chaque réglage était comparable à l'accordage d'un instrument de musique. Chaque élément devait fonctionner en harmonie avec l'ensemble pour atteindre l'objectif. En perfectionnant ces compétences, j'ai réalisé une chose importante : le souci du détail ne se limitait pas à éviter les défauts. Il améliorait l'ensemble du processus de production. J'étais très fier des produits créés.

L'emplacement de la porte d'injection influe sur les lignes de fusion dans la conception du moule.Vrai

Un positionnement correct de la buse assure un flux de fusion uniforme, réduisant ainsi les lignes de fusion.

La ventilation n'a aucune incidence sur la réduction des lignes de fusion.FAUX

Une ventilation adéquate empêche les poches d'air, réduisant ainsi les défauts de la ligne de fusion.

- 1. Comment l'emplacement des portes influence-t-il les lignes de fusion ?

- 2. Comment la conception du système de canaux d'alimentation influence-t-elle le flux de fusion ?

- 3. Pourquoi une ventilation adéquate est-elle essentielle dans la conception des moules ?

- 4. Comment les structures internes du moule influencent-elles l'écoulement de la matière fondue ?

- 5. Comment la rugosité de surface influence-t-elle les défauts de fabrication ?

- 6. Conclusion

Comment l'emplacement des portes influence-t-il les lignes de fusion ?

Vous êtes-vous déjà demandé comment le positionnement des points de vente influence le succès d'un produit ? Des décisions simples ont souvent des conséquences importantes.

Le positionnement du point d'injection influe directement sur les lignes de fusion. Il détermine le trajet et la pression du matériau en fusion lors du moulage par injection. Un positionnement correct réduit les lignes de joint visibles, améliorant ainsi la résistance et l'esthétique de la pièce.

Importance de l'emplacement des portes

Le positionnement des points d'injection est un art subtil, alliant art et ingénierie. Ces détails précis déterminent l'apparence des lignes de fusion, qui n'affectent pas seulement l' esthétique mais aussi la résistance du produit.

Optimisation du positionnement des portes

Je me souviens des paroles de mon mentor à mes débuts : « Tout est une question de fluidité. » C’est tellement vrai. Optimiser l’emplacement des points d’injection facilite la circulation du plastique en fusion. Imaginez que vous versez une goutte de colorant dans un bol d’eau : vous voulez qu’elle se répartisse uniformément. Un point d’injection unique au centre d’un moule carré permet justement cela.

Conception synergique de porte multipoint

Les conceptions complexes exigent une réflexion plus approfondie. C'est là que les vannes multipoints entrent en jeu. Chaque vanne doit parfaitement synchroniser le flux pour éviter des points de rencontre inégaux. Imaginez diriger un orchestre : chaque musicien doit jouer au bon moment, de la même manière que chaque vanne requiert des températures et des pressions similaires aux points de rencontre.

| Aspect | Porte à point unique | Portail multipoints |

|---|---|---|

| Simplicité du design | Haut | Faible |

| Idéal pour | Formes simples | Formes complexes |

| Risque de ligne de fusion | Inférieur | Plus élevé (si non optimisé) |

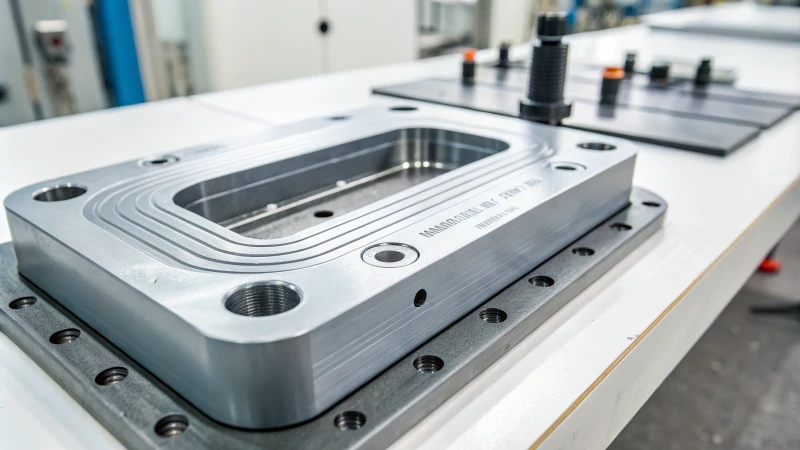

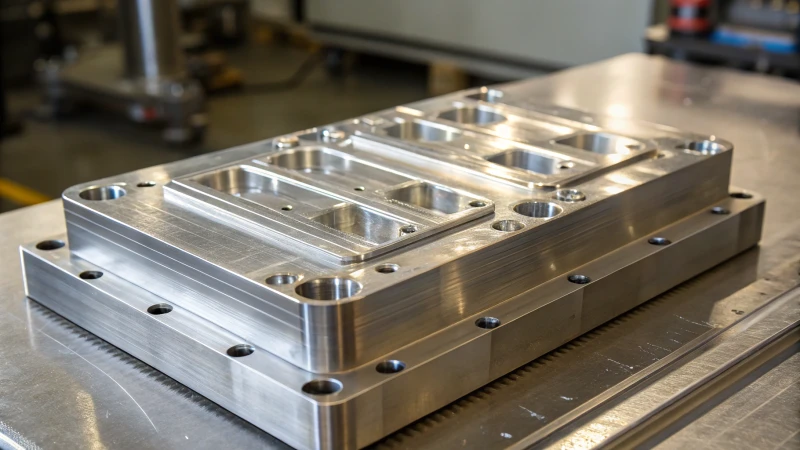

Conception du système de course

Le système de canaux d'alimentation joue un rôle crucial. Une conception inadéquate engendre de nombreux problèmes. La taille et la forme des canaux sont primordiales. J'ai par exemple opté pour un canal à section transversale ronde ; ce changement a permis de réduire considérablement les pertes de chaleur et d'améliorer significativement l'équilibre du flux.

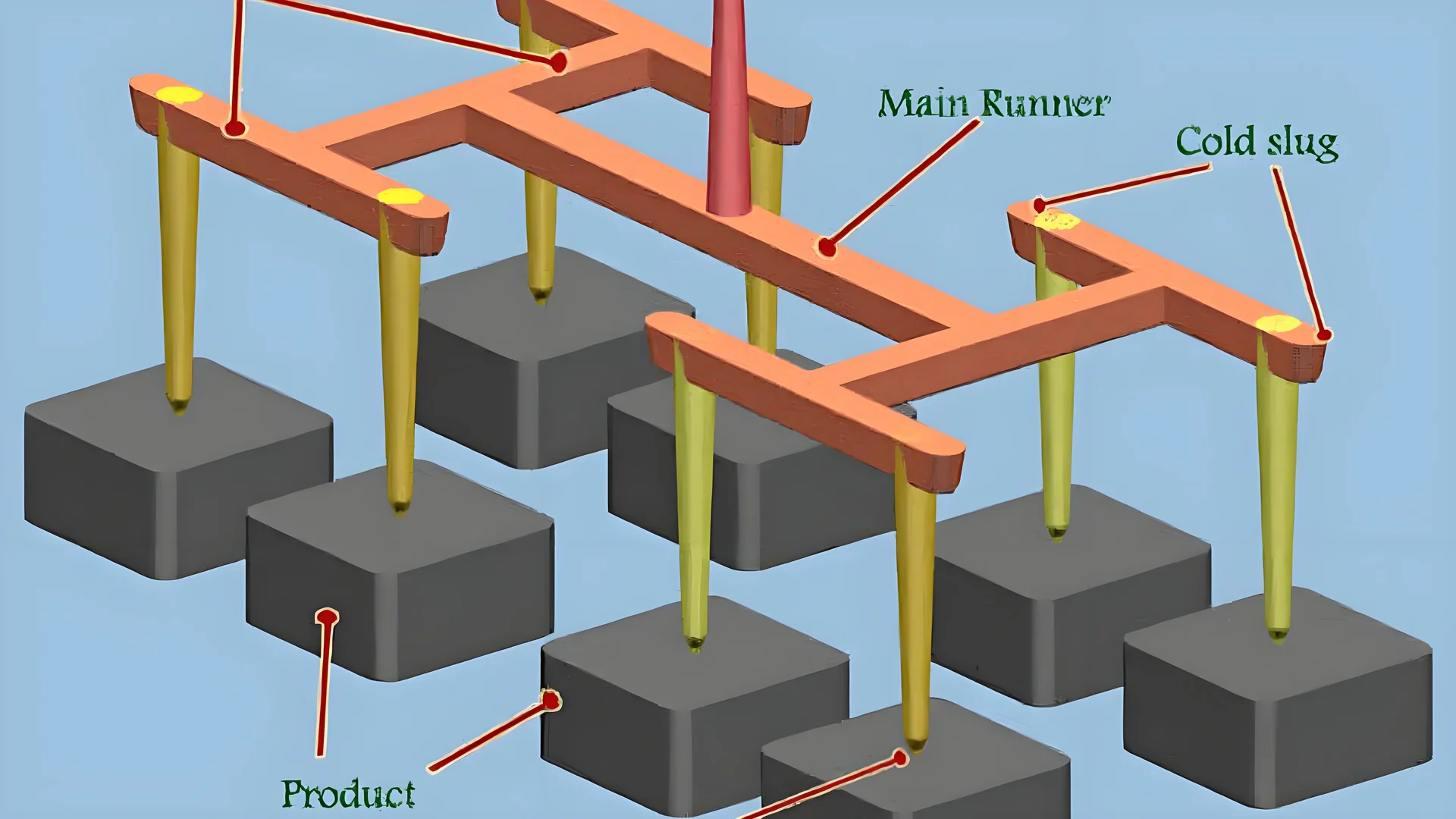

- Cavités pour matériaux froids : Ces cavités agissent comme de véritables héros en capturant les matériaux froids avant qu’ils n’endommagent les lignes de fusion. Leur taille doit être adaptée au volume de matériau et au cycle d’injection.

Conception des surfaces de séparation du moule et de la ventilation

Choisir la bonne surface de séparation est un art ; il faut éviter les zones où l’esthétique compte. J’ai travaillé une fois sur un projet de pièce courbe où le choix de la surface adéquate a permis de rendre les lignes de fusion quasiment invisibles.

- Conception de la ventilation : Une bonne ventilation est essentielle ; j’ai souvent ajusté les fentes de ventilation aux coins de la cavité pour obtenir un flux d’air parfait, empêchant ainsi les poches d’air de perturber la fusion.

Utilisation de la structure interne du moule

De petits éléments comme les guides d'écoulement ou les rainures sont essentiels car ils permettent de diriger les flux de métal en fusion de manière régulière. Ajuster la rugosité de surface contribue également à assurer des flux plus réguliers et à réduire le nombre de lignes de fusion.

Le positionnement des points d'injection peut sembler technique, mais c'est un mélange de créativité et de précision qui peut véritablement transformer un projet. La maîtrise des différents types de points d'injection, des canaux d'alimentation et des structures de moules améliore considérablement la qualité du produit.

Ce domaine fascinant recèle encore bien des surprises ; chaque technique ou étude de cas offre une occasion d'apprentissage à ceux qui souhaitent approfondir leurs connaissances sur des techniques ou des cas spécifiques liés au moulage par injection² . Pour en savoir plus, consultez les ressources disponibles.

Le positionnement de la porte d'entrée en un seul point réduit le risque lié à la ligne de fusion.Vrai

Les vannes centralisées à point unique assurent un flux de fusion uniforme, minimisant ainsi les lignes de fusion.

Les portails multipoints sont idéaux pour les formes simples.FAUX

Les vannes multipoints conviennent aux formes complexes, nécessitant un flux synchronisé pour éviter les lignes de fusion.

Comment la conception du système de canaux d'alimentation influence-t-elle le flux de fusion ?

Avez-vous déjà réfléchi à la manière dont la conception d'un système de canaux d'alimentation modifie un processus de moulage par injection ?

En moulage par injection, la conception du système d'alimentation est cruciale. Elle détermine la fluidité du polymère fondu. Cette conception influe sur tous les aspects, du taux de défauts à la qualité du produit final. Le positionnement des points d'injection, la taille des canaux et une ventilation adéquate sont des éléments importants.

L'importance du positionnement des portails

Au début, je ne comprenais pas l'importance du positionnement des points d'injection dans les moules. Imaginez la situation : j'ai essayé de mouler un simple cylindre. Sur le papier, tout semblait parfait, mais le résultat était décevant. Puis, j'ai découvert l'astuce : placer un point d'injection unique au centre. Ce changement a permis d'obtenir un flux de matière fondue uniforme et a considérablement réduit les lignes de fusion disgracieuses de mes premiers essais. Pour les formes complexes, j'ai constaté que l'utilisation de plusieurs points d'injection était la meilleure solution ; l'essentiel est d'équilibrer le flux et de réduire les défauts pour améliorer la qualité globale.

Éléments clés de conception des systèmes de course

Collecteur et conduit principal

Au début de ma carrière, la répartition inégale du métal en fusion était un problème courant. J'ai appris que la taille et la forme du canal principal et du collecteur étaient primordiales. Le choix d'une section transversale ronde a permis de minimiser les pertes de chaleur et d'assurer un flux de métal en fusion stable. L'absence d'angles vifs a réduit les risques de stagnation, prévenant ainsi la formation de lignes de fusion . La constance du produit s'en est trouvée améliorée.

| Aspect conception | Impact sur l'écoulement de fusion |

|---|---|

| Forme de coureur | Réduit la résistance et les pertes de chaleur |

| Taille du collecteur | Maintient un débit stable |

| Cavités pour matériaux froids | Collecte les matériaux froids, empêchant les lignes de fusion |

Cavités pour matériaux froids

Le positionnement stratégique des cavités de matériau froid a été une leçon essentielle pour moi. Au départ, j'avais négligé leur rôle dans le piégeage du matériau froid initial. Cette découverte a probablement tout changé, car elle a permis de garder la cavité de mon moule exempte d'obstacles susceptibles d'affecter la fusion.

Conception des surfaces de séparation du moule et de la ventilation

Le choix des surfaces de séparation appropriées était crucial dans mon processus de conception afin d'éviter les zones problématiques d'aspect tout en gérant efficacement le flux de matière fondue. Une conception de ventilation bien pensée a permis d'évacuer efficacement l'air emprisonné, évitant ainsi la formation de poches d'air gênantes.

Guidage de l'écoulement à l'intérieur des moules

Des guides ou des rainures permettaient de diriger le métal en fusion selon les trajectoires souhaitées, assurant ainsi une répartition uniforme autour de structures complexes telles que des nervures ou des barres. L'ajustement de la rugosité de surface du moule constituait une autre technique ; des surfaces plus lisses amélioraient considérablement la qualité de la fusion en réduisant les fuites.

L'application de ces principes de conception a véritablement transformé mes procédés de moulage. C'est incroyable de constater à quel point une attention particulière peut avoir un impact considérable sur la qualité des produits et l'efficacité de la production.

Le positionnement central de la vanne assure un flux de fusion uniforme, même dans les formes simples.Vrai

Les vannes centrales, dans des géométries simples comme les carrés, assurent une répartition uniforme de la matière fondue.

Les angles vifs dans la conception du canal d'alimentation améliorent l'efficacité du flux de matière fondue.FAUX

Les angles vifs augmentent les risques de stagnation, entravant ainsi l'écoulement efficace du fluide de fusion.

Pourquoi une ventilation adéquate est-elle essentielle dans la conception des moules ?

Lorsque j'ai commencé à étudier la conception des moules, la ventilation me semblait un détail mineur. Pourtant, elle est cruciale. Elle joue un rôle majeur dans la prévention des défauts problématiques.

Une ventilation adéquate lors de la conception du moule est primordiale. L'air et les gaz emprisonnés peuvent ainsi s'échapper pendant le moulage, ce qui prévient les défauts. Les poches d'air, les imperfections de surface et les remplissages incomplets sont considérablement réduits.

Le rôle de la ventilation dans la conception des moules

La ventilation est un aspect crucial de la conception des moules⁵ qui garantit la qualité des produits moulés. Lorsque le plastique fondu est injecté dans un moule, l'air et les gaz sont déplacés. Si la ventilation n'est pas adéquate, des défauts tels que des poches d'air ou des imperfections de surface peuvent apparaître. J'ai appris cette leçon à mes dépens lors de mon premier projet d'envergure.

Techniques de ventilation efficaces

- Fentes d'aération : Le placement stratégique de ces fentes aux endroits où le moule se remplit en dernier, tels que les coins ou les bords, améliore considérablement l'efficacité.

- Acier perméable aux gaz : Ce matériau permet aux gaz de passer tout en retenant le plastique, assurant ainsi un processus de ventilation fluide.

| Aspect de ventilation | Description |

|---|---|

| Emplacement | Coins, bords |

| Matériel | perméable aux gaz |

| Profondeur et largeur | Cela dépend du matériau |

Éviter les défauts courants grâce à une ventilation adéquate

En l'absence d'une ventilation adéquate, plusieurs problèmes peuvent survenir :

- Poches d'air : Ces espaces affaiblissent la pièce en créant des vides à l'intérieur de la pièce moulée.

- Défauts de surface : L'air et les gaz emprisonnés provoquent des défauts esthétiques à la surface du produit.

- Remplissages incomplets : L’air peut bloquer l’écoulement du plastique, laissant des pièces non remplies.

Après plusieurs essais, j'ai constaté que les fentes d'aération ne doivent être ni trop larges ni trop peu profondes. Leur taille dépend de facteurs tels que le type de plastique utilisé et les paramètres de moulage par injection .

Interaction entre la conception du système de ventilation et du système de conduits

La conception du système de conduits influe également sur l'efficacité de la ventilation. Un système de conduits bien conçu favorise un meilleur écoulement et réduit la contre-pression, permettant ainsi à l'air de s'échapper facilement.

- Conduit principal et collecteur : leurs dimensions et leur forme doivent correspondre aux besoins du produit afin de maintenir un débit constant et d’assurer une ventilation efficace.

- Cavités pour matériaux froids : Positionnées à l'extrémité du flux pour capturer les matériaux plus froids susceptibles d'obstruer une ventilation adéquate.

En disposant judicieusement ces composants, j'ai optimisé le processus de ventilation <sup>7</sup> , favorisant une fusion homogène du métal en fusion et minimisant les défauts. Le soin apporté à ces détails permet d'éviter des retouches coûteuses et des défauts, et garantit le bon fonctionnement des moules.

La ventilation empêche les poches d'air dans les produits moulés.Vrai

Une ventilation adéquate permet à l'air emprisonné de s'échapper, évitant ainsi la formation de vides.

L'acier perméable aux gaz est inefficace pour la ventilation.FAUX

L'acier perméable aux gaz laisse efficacement passer les gaz, facilitant ainsi la ventilation.

Comment les structures internes du moule influencent-elles l'écoulement de la matière fondue ?

Avez-vous déjà réfléchi à la façon dont de petits détails dans la conception du moule modifient le comportement du plastique fondu pour aboutir à un produit parfait ?

La structure interne du moule influence l'écoulement du métal en fusion. Elle positionne stratégiquement les points d'injection, conçoit des systèmes de canaux d'alimentation efficaces et ajuste la texture des surfaces. Ces éléments permettent une répartition homogène du métal en fusion, minimisent les lignes de fusion et améliorent la qualité du produit. Ils améliorent véritablement la qualité.

Optimisation du placement des portes

Imaginez travailler sur un projet où le placement d'une simple petite vanne change tout. C'est comme lorsque j'ai déplacé les meubles de mon salon et que j'ai soudainement gagné beaucoup d'espace ! En conception de moules, placer la vanne au centre d'une forme carrée ou ronde permet au plastique de se répartir uniformément. C'est comme la lumière du soleil à travers une fenêtre. Ce positionnement judicieux réduit les lignes de fusion disgracieuses qui nuisent à l'aspect lisse d'un produit.

Les formes plus grandes ou complexes nécessitent plusieurs points d'injection, à l'image des nombreuses portes permettant à la foule de quitter un stade sans encombre. La conception à points d'injection multiples permet à chaque point de fonctionner de concert avec les autres, guidant ainsi la matière fondue avec aisance à travers le moule. Lorsque la matière fondue provenant de différents points d'injection se rencontre à des températures et des pressions similaires, elle se mélange harmonieusement, telle une symphonie parfaitement exécutée.

Conception du système de coureur

Un bon système de canaux de coulée, c'est comme planifier un itinéraire de voyage idéal. Des dimensions et des formes arrondies réduisent les pertes de chaleur et la résistance, facilitant ainsi l'écoulement du matériau fondu dans le moule. Imaginez une voiture glissant en douceur sur l'autoroute. Éviter les virages serrés est essentiel, tout comme éviter les dos d'âne inattendus !

Les cavités de matériau froid situées à l'extrémité du canal d'écoulement agissent comme de petits pièges pour les matériaux froids. Ces derniers pourraient perturber le processus (fusion). En adaptant leur taille au volume de plastique et au cycle d'injection, vous assurez un fonctionnement optimal à chaque fois.

| Fonctionnalité | Importance |

|---|---|

| Taille du patin principal | Assure un écoulement de fusion stable |

| Forme de la variété | Réduit la résistance |

| Cavités pour matériaux froids | Empêche les matériaux froids de perturber la fusion |

Surfaces de séparation du moule et ventilation

Choisir les surfaces des pièces de moule, c'est comme choisir une chemise qui ne nécessite pas de repassage. Éviter les surfaces problématiques dans les zones clés permet d'éviter les marques visibles, tout comme éviter les coutures délicates évite les plis sur les vêtements. Avec des surfaces complexes, même l'écoulement du métal en fusion réduit les lignes de soudure.

La conception de la ventilation est primordiale. C'est comme ouvrir des fenêtres pour faire entrer de l'air frais et éviter les poches d'air qui altèrent votre produit. Des fentes de ventilation stratégiquement placées dans les coins de la cavité y contribuent, assurant ainsi un fonctionnement optimal.

Utilisation des structures internes du moule

Les structures internes du moule guident la matière en fusion, à la manière de guides experts menant des touristes lors de visites touristiques. Des blocs ou des rainures de guidage déterminent le parcours de la matière, remplissant chaque espace de façon uniforme. L'ajustement de la rugosité de surface dans les zones délicates facilite le processus, comme pour les routes fraîchement asphaltées.

Pour des conseils pratiques, consultez nos techniques de moulage par injection plastique 8. Elles illustrent la théorie par des exemples concrets. En optimisant ces éléments, les fabricants améliorent considérablement l'écoulement du polymère fondu, ce qui améliore la qualité et l'efficacité.

Approfondissez la conception des systèmes d'alimentation 9. Leur influence sur les matériaux et les formes est significative.

Les points d'injection centraux minimisent les lignes de fusion dans les moules carrés.Vrai

Les vannes centrales assurent un flux radial uniforme, réduisant ainsi les lignes de fusion.

Les canaux d'alimentation arrondis augmentent les pertes de chaleur dans le flux de fusion.FAUX

Les conduits ronds minimisent en réalité les pertes de chaleur et la résistance.

Comment la rugosité de surface influence-t-elle les défauts de fabrication ?

Vous êtes-vous déjà demandé comment un élément aussi fondamental que la texture d'une surface peut influencer la qualité d'un produit ? Parfois, cela détermine son succès ou son échec.

La rugosité de surface est primordiale en fabrication. Elle influence l'interaction des matériaux et contribue à réduire les défauts. Un contrôle précis de la texture de surface permet aux fabricants de limiter les problèmes tels que les lignes de fusion et les bulles d'air. Ce procédé améliore considérablement la qualité du produit et accroît sa durabilité, un critère essentiel.

L'impact de la texture de surface sur l'écoulement des matières

Lorsque j'ai découvert la conception de moules, j'ai été fasciné. Même de légères variations de texture de surface influaient sur le comportement des matériaux lors de la production. Imaginez verser du miel sur une table lisse, puis sur une table rugueuse. La rugosité de la surface influe sur la fluidité des matériaux. Une surface lisse permet un écoulement régulier, assurant un remplissage uniforme des moules. Cette douceur réduit les défauts tels que les lignes de fusion.

| Niveau de rugosité | Effet sur le flux de matières |

|---|---|

| Rugosité élevée | résistance à l'écoulement accrue |

| Rugosité moyenne | Contrôle de débit équilibré |

| Faible rugosité | Un flux plus régulier et constant |

Réduction des défauts par optimisation de surface

En moulage par injection, j'ai rapidement compris l'importance cruciale du réglage de la rugosité de surface du noyau du moule. C'est comme accorder une guitare pour obtenir un son parfait. Avec les bons réglages, le taux de défauts peut chuter considérablement. Un contrôle précis de la rugosité favorise une meilleure fusion des matériaux, évitant ainsi les bulles d'air et les joints irréguliers.

- Exemple : J’ai déjà eu affaire à un projet complexe. Dans les zones sujettes aux shunts, la réduction de la rugosité a amélioré l’écoulement du métal en fusion et la qualité de la fusion.

Applications pratiques dans la conception de moules

Optimisation du placement des portes :

- Un positionnement judicieux des points d'injection uniques favorise un flux de matière équilibré. Pour les formes complexes, l'utilisation d'un système d'injection multipoints permet une répartition homogène de la matière fondue.

Conception des systèmes de canaux d'écoulement : Un dimensionnement adéquat des canaux et des collecteurs assure un débit constant. Cela permet également de réduire les pertes de chaleur et de minimiser la stagnation et les défauts.

| Élément de conception | But |

|---|---|

| Taille du patin principal | Stabilise le débit, réduit les pertes de chaleur |

| Cavités pour matériaux froids | Piège la fusion à froid, prévient les défauts |

Synergie entre la ventilation et la rugosité de surface

La conception des évents a été un autre enseignement important pour moi. Des moules bien ventilés permettent aux gaz de s'échapper facilement. Ajuster la rugosité de la surface près des évents améliore l'évacuation de l'air et réduit la formation de défauts.

- Stratégie de ventilation : Le placement judicieux des orifices de ventilation assure une évacuation fluide de l’air et des gaz, évitant ainsi les poches d’air qui entraînent des défauts.

Conclusion

La rugosité de surface n'est pas un simple détail ; c'est un facteur clé pour réduire les défauts de fabrication. Son optimisation améliore considérablement la qualité et la fiabilité du produit. Comprendre son interaction avec les autres éléments de conception est essentiel pour obtenir les meilleurs résultats lors des processus de fabrication.

Cette analyse démontre l'importance cruciale d'une gestion rigoureuse de la texture de surface pour limiter les défauts dans de nombreuses applications.

Une rugosité de surface élevée augmente la résistance à l'écoulement.Vrai

Une rugosité élevée crée de la friction, entravant le mouvement du matériau.

La rugosité de surface n'a aucun effet sur les taux de défauts.FAUX

Le réglage de la rugosité optimise le flux et réduit les défauts.

Conclusion

L'optimisation de la conception du moule grâce à un placement stratégique des points d'injection, des systèmes de canaux d'alimentation et une ventilation efficace réduit considérablement les lignes de fusion, améliorant ainsi l'apparence et la résistance du produit dans les processus de moulage par injection.

-

Découvrez comment un positionnement stratégique des portes améliore l'apparence du produit en minimisant les coutures visibles. ↩

-

Découvrez le rôle crucial du positionnement des portes d'entrée dans l'obtention de produits sans défaut. ↩

-

Découvrez les systèmes d'injection à point unique et comment ils assurent un flux de matière fondue uniforme dans les moules à géométrie simple. ↩

-

Comprendre les causes des lignes de fusion et comment une conception appropriée des canaux d'alimentation peut les prévenir. ↩

-

Découvrez pourquoi la ventilation est essentielle pour éliminer les défauts tels que les poches d'air dans les moisissures. ↩

-

Découvrez les paramètres critiques qui influencent l'efficacité de la ventilation d'une moisissure. ↩

-

Explorez des stratégies pour améliorer l'efficacité de la ventilation dans les moules d'injection. ↩

-

Découvrez les applications pratiques du guidage du flux de matière fondue dans le moulage par injection. ↩

-

Découvrez comment les systèmes de canaux d'alimentation influencent le flux de fusion et la qualité du produit. ↩

-

Découvrez les stratégies d'injection multipoints pour une meilleure répartition de la matière fondue dans les moules complexes. ↩