Dans la danse complexe de la conception des moules, c'est la base du moule qui donne le rythme.

Le choix de la base de moule appropriée est crucial pour la conception du moule, car il influe sur l'intégrité structurelle, les performances thermiques, la résistance à la pression, l'efficacité du refroidissement, la durée de vie et la rentabilité, tout comme les fondations d'une maison influencent la stabilité et la durabilité globales.

En repensant à ma propre expérience, je me souviens de la première fois où j'ai dû faire ce choix. L'impact fut considérable, affectant tout, de la durabilité des moules au bon déroulement des cycles de production. Comprendre ces nuances vous permettra de prendre des décisions qui non seulement amélioreront vos conceptions, mais aussi votre efficacité de production et la qualité de vos produits.

La base du moule influe sur les temps de refroidissement lors de la conception du moule.Vrai

Le choix du support du moule influence les performances thermiques et, par conséquent, le refroidissement.

Le choix du moule de base n'a aucun impact sur les coûts de fabrication.FAUX

Le choix du moule de base influe sur l'intégrité structurelle et les coûts de fabrication.

- 1. Quels sont les types de bases de moules disponibles ?

- 2. Comment le matériau de base du moule influence-t-il sa durabilité ?

- 3. Comment la base du moule affecte-t-elle la gestion thermique ?

- 4. Comment les coûts des moules de base varient-ils selon les différents choix ?

- 5. Le choix du moule de base peut-il influencer l'esthétique du produit ?

- 6. Quels sont les critères à prendre en compte lors du choix d'une base de moule ?

- 7. Conclusion

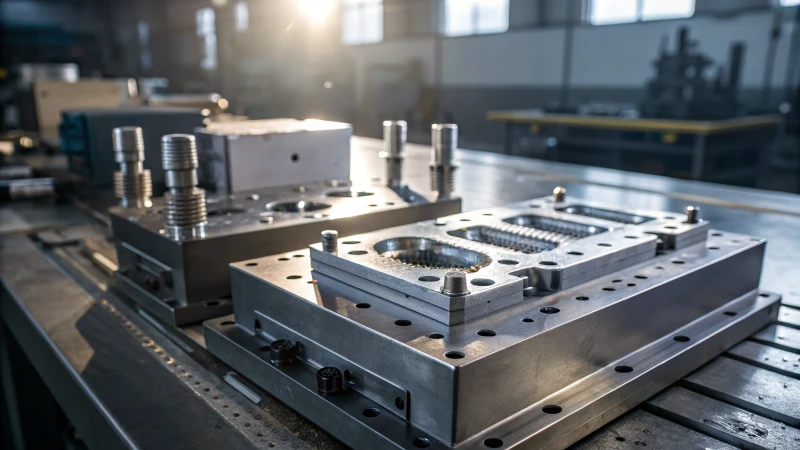

Quels sont les types de bases de moules disponibles ?

Vous vous êtes déjà demandé ce qui rend un socle de moule parfaitement adapté à votre projet ? Plongeons-nous dans l’univers des socles de moule et découvrons comment chaque type peut transformer votre processus de fabrication.

Les bases de moules, essentielles à la fabrication des moules, comprennent des modèles standard, sur mesure, à canaux chauds et à plaques d'éjection, chacun étant conçu pour répondre à des besoins de production spécifiques en vue d'une fabrication efficace.

Bases de moules standard

Permettez-moi de vous raconter mes débuts dans le secteur manufacturier. Je me souviens de mon premier grand projet, où les contraintes budgétaires représentaient un véritable défi. C'est là que j'ai découvert l'avantage des bases de moules standard. Elles sont un peu la solution fiable et sans fioritures du monde du moule : préfabriquées, économiques et facilement disponibles¹ . Idéales lorsqu'on a besoin d'une solution rapide et efficace, sans avoir recours à des personnalisations complexes.

Bases de moules personnalisées

Il y a ensuite ces projets qui s'apparentent à la confection d'un costume sur mesure ; ils exigent une touche personnelle. Les moules personnalisés sont ma solution de prédilection lorsque le design requiert ce petit plus d'élégance ou de fonctionnalité. Je peux ainsi jouer avec les matériaux et les formes, en adaptant chaque aspect aux besoins spécifiques du projet. C'est comme être sculpteur : tailler la matière brute pour en extraire exactement ce qui est nécessaire.

Bases de moules à canaux chauds

Je n'oublierai jamais cette fois où j'ai dû respecter un délai très court pour un projet de moulage par injection. C'est là qu'interviennent les bases de moules à canaux chauds : une véritable révolution ! En maintenant le plastique à l'état fondu jusqu'à son entrée dans la cavité, elles réduisent considérablement les déchets et améliorent les temps de cycle. C'est comme rouler sur une voie rapide : tout est plus fluide et plus rapide.

Bases de moules à plaques de décapage

Enfin, il y a ces projets délicats où la précision est essentielle, et c'est là que les bases de moules à éjection rapide se révèlent indispensables. J'ai travaillé une fois sur un projet impliquant des pièces minuscules et complexes qui nécessitaient une manipulation très délicate lors de l'éjection. Ces bases offrent des mécanismes d'éjection précis qui protègent les composants fragiles, garantissant ainsi qu'aucun dommage ne survienne pendant le processus.

| Type de base de moule | Caractéristiques principales |

|---|---|

| Standard | Économique, facilement disponible |

| Coutume | Conception sur mesure, flexibilité des matériaux |

| Coureur à chaud | Refroidissement efficace, réduction des déchets |

| Plaque de décapage | Éjection précise, protège les détails complexes |

Choisir le bon moule, c'est comme choisir l'outil adapté à la tâche : chacun a ses avantages et convient à des situations différentes. Tenez compte des besoins spécifiques de votre projet, tels que la complexité de la conception, le volume de production et les contraintes budgétaires, afin de garantir des performances optimales et une rentabilité maximale.

Les moules standards sont idéaux pour les spécifications uniques.FAUX

Les moules standard sont utilisés pour les applications générales, et non pour des spécifications uniques.

Les bases de moules à canaux chauds réduisent les déchets lors du moulage par injection.Vrai

Les systèmes à canaux chauds maintiennent le plastique à l'état fondu, réduisant ainsi les déchets et augmentant l'efficacité.

Comment le matériau de base du moule influence-t-il sa durabilité ?

Imaginez passer d'innombrables heures à concevoir un produit, pour finalement le voir échouer à cause de problèmes de moisissure. Choisir le bon matériau de base pour le moule peut faire toute la différence et garantir durabilité et efficacité.

Le matériau de base du moule influe sur sa durabilité en agissant sur sa résistance mécanique, sa gestion thermique et sa résistance à l'usure. Choisir le bon matériau permet d'allonger la durée de vie du moule et d'améliorer la productivité.

Comprendre les matériaux de base des moules

Lorsque j'ai débuté dans le monde de la conception de moules, j'étais fasciné de constater à quel point un choix en apparence aussi simple que celui des matériaux pouvait influencer considérablement la durée de vie d'un moule. J'ai appris que le choix du matériau de base du moule est en effet crucial pour sa durabilité. L'acier et l'aluminium sont des options courantes, chacun présentant ses propres avantages et inconvénients. L'acier, de par sa robustesse, est souvent privilégié pour les productions en grande série, tandis que l'aluminium excelle lors du prototypage grâce à sa légèreté et à son excellente conductivité thermique.

Propriétés mécaniques

À mes débuts, j'ai travaillé sur un projet où un mauvais choix de matériau a presque doublé notre temps de production. C'est là que j'ai compris l'importance cruciale des propriétés mécaniques telles que la dureté et la résistance à la traction. Par exemple, l'acier à outils P20 offre un excellent compromis entre dureté et usinabilité : un choix idéal lorsque l'équilibre entre durabilité et coût est primordial. Voici un tableau récapitulatif basé sur mes observations :

| Matériel | Dureté | Conductivité thermique | Coût |

|---|---|---|---|

| Acier P20 | Haut | Moyen | 3 $/kg |

| Acier H13 | Très élevé | Faible | 8 $/kg |

| Aluminium | Faible | Haut | 2,5 $/kg |

Conductivité thermique

Je me souviens d'une fois où un collègue m'a expliqué comment le passage à l'aluminium 4 avait considérablement réduit leurs temps de cycle. Cela m'a fait prendre conscience de l'importance de la conductivité thermique ; elle détermine la vitesse à laquelle les moules chauffent et refroidissent, influençant ainsi les temps de cycle et la durabilité. Les matériaux à haute conductivité thermique permettent effectivement de réduire les temps de cycle grâce à leur capacité de refroidissement plus rapide.

Résistance à l'usure

La résistance à l'usure est un autre facteur que j'ai appris à mes dépens. Dans les environnements à haute pression, l'utilisation de matériaux comme l'acier trempé est indispensable : ils préservent l'intégrité des moules sur de nombreux cycles. Cela signifie moins d'entretien, ce qui est toujours un avantage considérable.

Considérations spécifiques à l'application

Chaque projet a ses propres exigences, une leçon que j'ai apprise en concevant des moules pour des pièces automobiles robustes comme pour des appareils électroniques grand public élégants. Par exemple, les composants automobiles nécessitent des aciers durs pour résister aux conditions les plus difficiles. À l'inverse, les matériaux légers sont privilégiés dans l'électronique grand public, où la précision et la réduction du poids sont primordiales.

En conclusion, la compréhension de ces facteurs aide les concepteurs comme moi — et peut-être vous aussi — à choisir des matériaux qui offrent le juste équilibre entre coût et durabilité, optimisant ainsi le processus de fabrication.

Les moules en acier offrent une résistance à l'usure supérieure à celle des moules en aluminium.Vrai

L'acier est reconnu pour sa solidité et sa résistance à l'usure, ce qui le rend idéal pour la production en grande série.

Les moules en aluminium ont une conductivité thermique supérieure à celle des moules en acier.Vrai

La conductivité thermique élevée de l'aluminium permet des cycles de chauffage et de refroidissement plus rapides.

Comment la base du moule affecte-t-elle la gestion thermique ?

Vous êtes-vous déjà demandé comment un simple moule de base peut faire ou défaire votre processus de moulage par injection ?

Les bases de moules améliorent la gestion thermique dans le moulage par injection en favorisant un transfert de chaleur et un refroidissement efficaces, assurant une répartition uniforme de la température afin de réduire les temps de cycle et d'améliorer la qualité du produit.

Comprendre la fonctionnalité de la base du moule

Quand j'ai débuté dans ce secteur, je ne me rendais pas compte à quel point les bases de moules étaient cruciales. Elles ne servent pas seulement à maintenir l'ensemble, elles sont essentielles pour garantir un refroidissement optimal et un bon fonctionnement. La base du moule assure une température homogène, ce qui est fondamental pour éviter les contraintes et les défauts dans nos produits finis. Imaginez essayer de cuire un gâteau dans un four qui chauffe de façon irrégulière : c'est la catastrophe assurée !

Importance du transfert de chaleur

En parlant de pâtisserie, je me souviens avoir essayé de faire des biscuits sans répartir la pâte uniformément sur la plaque : ils étaient inégaux et certains étaient brûlés ! De même, le choix du bon matériau et d’une bonne conception pour le fond d’un moule garantit un transfert de chaleur optimal. Opter pour des matériaux comme les alliages d’aluminium 6 peut améliorer considérablement l’efficacité du refroidissement, tout comme l’utilisation d’une bonne plaque de cuisson assure une cuisson uniforme des biscuits.

| Matériel | Conductivité thermique (W/mK) | Coût |

|---|---|---|

| Aluminium | 205 | 2,5 $/kg |

| Acier | 50 | 1,5 $/kg |

| Cuivre | 401 | 8 $/kg |

Conception des canaux de refroidissement

J'ai appris que concevoir des canaux de refroidissement stratégiques revient à installer une plomberie performante dans une maison. Ces canaux permettent au liquide de refroidissement de circuler sans à-coups, dissipant la chaleur rapidement et uniformément. C'est cette conception méticuleuse qui prévient les points chauds et assure un fonctionnement optimal.

Impact sur la qualité des produits

Compte tenu de tous ces facteurs, un moule bien conçu garantit une répartition homogène de la température tout au long du processus. Cette uniformité contribue à préserver la précision et la qualité du produit final, à l'instar des coups de pinceau réguliers nécessaires à la réalisation d'un chef-d'œuvre. Éviter les défauts tels que les déformations ou les retassures est tout aussi crucial que de prévenir les coulures ou les bavures sur la toile.

La compréhension de ces aspects nous permet d'optimiser nos conceptions pour une meilleure gestion thermique, ce qui se traduit par une qualité et une efficacité produit supérieures. Pour ceux qui souhaitent approfondir leurs connaissances sur les stratégies de refroidissement , l'exploration de techniques avancées est indispensable.

Les bases de moules réduisent les temps de cycle en moulage par injection.Vrai

Un transfert de chaleur efficace à travers les bases des moules améliore le refroidissement, réduisant ainsi les temps de cycle.

L'acier possède une conductivité thermique supérieure à celle de l'aluminium.FAUX

L'aluminium a une conductivité thermique plus élevée (205 W/mK) que l'acier (50 W/mK).

Comment les coûts des moules de base varient-ils selon les différents choix ?

Choisir une base de moule, c'est comme choisir le partenaire idéal pour votre projet : cela peut faire toute la différence pour votre budget !

Le coût des moules varie selon le matériau, la taille et la complexité. Les moules préfabriqués sont moins chers, tandis que les moules sur mesure, conçus pour répondre à des besoins spécifiques, sont plus onéreux.

Facteurs clés influençant les coûts des moules de base

-

Choix des matériaux : Je me souviens de mon premier grand projet où j’ai dû choisir entre l’acier et l’aluminium . L’acier était un choix fiable grâce à sa durabilité et sa résistance, mais l’aluminium me tentait par son temps de refroidissement plus rapide, ce qui aurait pu accélérer la production. C’est un choix difficile, souvent guidé par les besoins spécifiques du projet.

Matériel Coût Durabilité Temps de refroidissement Acier Haut Excellent Modéré Aluminium Modéré Bien Rapide -

Socles standard ou sur mesure : J’avais envisagé d’opter pour un socle standard afin de réduire les coûts, mais pour un design complexe sur mesure était la seule solution. Plus cher, certes, mais l’ajustement parfait justifiait pleinement l’investissement.

-

Taille et complexité : Lorsque j’ai dû travailler sur un projet de grande envergure, j’ai appris que plus grand n’est pas toujours synonyme de meilleur ; c’est aussi plus cher ! L’utilisation accrue de matériaux et l’usinage complexe ont fait grimper les coûts, si bien que la précision est devenue mon meilleur atout pour optimiser le travail.

-

Procédé de fabrication : L’usinage CNC est la norme dans mon domaine, mais alors là, ça peut vite coûter cher avec des designs complexes ! Trouver le juste équilibre entre complexité et coût est un exercice d’équilibriste permanent.

-

Relations fournisseurs : Au fil des ans, entretenir de bonnes relations avec mes fournisseurs m’a permis d’économiser de l’argent et bien des soucis. Demander plusieurs devis est indispensable ; vous serez surpris des économies que cela peut engendrer !

-

Facteurs géographiques : Travaillant au Canada, j’ai constaté que la proximité des fournisseurs influe considérablement sur la logistique. L’expédition de ces imposants socles de moules coûte cher, je tiens donc toujours compte des variations de prix régionales.

D'après mon expérience, le choix du bon moule est une décision stratégique qui influe à la fois sur les coûts initiaux et sur l'efficacité de la production à long terme. Bien étudier les différentes options permet d'optimiser son budget sans compromettre la qualité.

Les bases de moules en acier sont plus chères que celles en aluminium.Vrai

L'acier est durable et résistant à l'usure, ce qui augmente son coût par rapport à l'aluminium.

Les bases de moules sur mesure sont moins chères que les bases standard.FAUX

Les socles sur mesure sont plus chers en raison des spécifications adaptées aux conceptions complexes.

Le choix du moule de base peut-il influencer l'esthétique du produit ?

Vous êtes-vous déjà demandé comment le bon moule pouvait transformer l'apparence de votre produit ? C'est comme choisir la toile parfaite pour un chef-d'œuvre.

Le choix du moule a un impact significatif sur l'esthétique du produit, influençant la finition de surface, la texture et l'apparence, et affectant ainsi la perception du consommateur et l'attrait du produit.

L'importance du choix des matériaux

Choisir le bon matériau pour le moule, c'est comme choisir le tissu idéal pour une robe de créateur : tout est question de finition ! À mes débuts dans ce secteur, j'ai vite compris que des matériaux comme l'acier P20 et l'aluminium n'influencent pas seulement le refroidissement d'un produit ; ils déterminent son aspect final. Imaginez essayer d'obtenir une finition lisse et brillante avec un matériau récalcitrant. Les différences de propriétés thermiques peuvent engendrer des variations de texture subtiles, mais significatives.

| Matériel | Finition de surface | Coût |

|---|---|---|

| Acier P20 | Lisse | Modéré |

| Aluminium | Mat | Faible |

| Acier inoxydable | Brillant | Haut |

Précision et tolérance

Je me souviens de la première fois où j'ai compris le véritable sens de la précision dans la fabrication de moules : c'était comme voir le monde sous un autre angle. Un moule aux tolérances serrées n'est pas seulement une prouesse technique ; c'est ce qui fait la différence entre un produit conforme aux exigences de conception et un produit non conforme. En particulier dans des secteurs à forts enjeux comme l' électronique , où chaque courbe et chaque contour comptent, la précision garantit la constance et l'esthétique.

Impact sur la texture

Les textures peuvent sublimer ou ruiner l'esthétique d'un produit. Je les compare toujours à la touche finale qu'un artiste apporte à une peinture. Si le moule ne permet pas de reproduire des textures complexes, le produit paraît inachevé. Un moule en acier de haute qualité peut magnifiquement saisir ces détails, bien mieux que des matériaux plus tendres comme l'aluminium. D'après mon expérience dans l'électronique grand public, l'obtention de cette impression de qualité supérieure repose souvent sur ces infimes détails.

Considérations relatives à la production à grande échelle

L'enthousiasme suscité par le spectacle d'une chaîne de production fabriquant des centaines de pièces peut vite s'estomper si leur qualité n'est pas constante. Dans ce cas, la durabilité du moule est primordiale. Un moule robuste garantit non seulement l'homogénéité de la production d'un lot à l'autre, mais réduit également les problèmes de maintenance. J'ai constaté qu'investir dès le départ dans des matériaux de haute qualité permet d'éviter bien des soucis par la suite, en réduisant les défauts et en assurant une finition impeccable à chaque produit.

En résumé, le choix du moule idéal ne se résume pas à des spécifications techniques ; il s’agit avant tout de créer une expérience esthétique qui séduise les consommateurs. Comprendre ces dynamiques permet aux designers comme moi de faire des choix qui non seulement renforcent l’attrait du produit, mais nous permettent aussi de rester compétitifs sur un marché saturé.

Le moule en acier P20 permet d'obtenir une finition de surface lisse.Vrai

Les propriétés thermiques de l'acier P20 permettent d'obtenir une finition de surface lisse.

Les moules en aluminium sont plus durables que ceux en acier inoxydable.FAUX

L'acier inoxydable est plus durable que l'aluminium, notamment dans les moules.

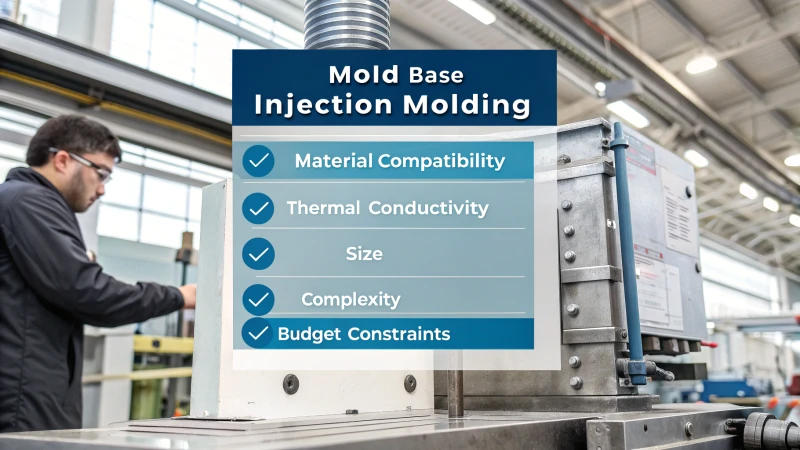

Quels sont les critères à prendre en compte lors du choix d'une base de moule ?

Choisir le bon moule, c'est comme choisir le partenaire idéal pour votre projet : cela influe sur tout, de l'efficacité à la qualité du produit final. Voyons ce qui compte vraiment.

Lors du choix d'un moule, tenez compte de la compatibilité des matériaux, de la conductivité thermique, de la taille, de la complexité et du budget afin de garantir un moulage par injection efficace et de haute qualité.

Compatibilité des matériaux

Je me souviens de mes débuts dans la conception de moules, lorsque j'ai dû choisir entre des bases en acier et en aluminium. L'acier était robuste et permettait de produire de grandes quantités, ce qui était tentant. Mais j'ai ensuite eu un projet qui exigeait des détails précis : un cas typique où la flexibilité de l'aluminium s'est avérée salvatrice.

| Matériel | Avantages | Inconvénients |

|---|---|---|

| Acier | Durable, haute résistance | Lourd, cher |

| Aluminium | Léger et économique | Moins durable, résistance moindre |

Conductivité thermique

Les propriétés thermiques de votre moule peuvent être déterminantes pour le respect de votre planning de production. J'ai travaillé avec des moules en cuivre-béryllium¹¹ et les cycles rapides de chauffage et de refroidissement ont été essentiels pour respecter des délais très serrés.

Taille et complexité

J'ai tiré une leçon précieuse d'un projet dont le budget a explosé à cause d'un moule surdimensionné. Plus grand n'est pas toujours synonyme de meilleur ; il est essentiel d'adapter la taille et la complexité aux besoins du projet.

Contraintes budgétaires

Trouver le juste équilibre entre qualité et coût est un exercice d'équilibriste constant. J'ai constaté que l'utilisation d'outils d'analyse des coûts¹² facilite grandement les choix difficiles entre matériaux haut de gamme et contraintes budgétaires.

Considérations supplémentaires

- Exigences de précision : Les moules de haute précision nécessitent des tolérances plus strictes.

- Réputation des fournisseurs : Des fournisseurs fiables garantissent une qualité constante.

- Besoins en matière d'entretien : privilégier la facilité d'entretien pour une meilleure longévité.

L’intégration de ces éléments à votre processus décisionnel vous aidera à choisir un moule adapté à vos besoins et objectifs spécifiques. Pour plus d’informations et de bonnes pratiques, consultez diverses ressources sectorielles¹³ .

Les moules en acier sont idéaux pour les motifs complexes.FAUX

L'acier est durable mais moins flexible que l'aluminium pour les conceptions complexes.

Une conductivité thermique élevée réduit les temps de cycle des moules.Vrai

Des matériaux comme le cuivre-béryllium accélèrent les cycles de chauffage/refroidissement, améliorant ainsi l'efficacité.

Conclusion

Le choix du bon support de moule est crucial pour la conception du moule, car il influe sur sa durabilité, ses performances thermiques, sa rentabilité et la qualité du produit dans les processus de fabrication.

-

Explorez ce lien pour comprendre pourquoi les moules standard sont un choix populaire pour des projets rapides et économiques. ↩

-

Ce lien fournit des informations sur l'évaluation des besoins spécifiques du projet afin de sélectionner le type de base de moule approprié. ↩

-

Découvrez quels matériaux offrent le meilleur compromis entre coût, résistance et propriétés thermiques pour des bases de moules durables. ↩

-

Découvrez pourquoi la conductivité thermique élevée de l'aluminium peut permettre des cycles de production plus rapides et une efficacité de production accrue. ↩

-

Découvrez pourquoi les matériaux légers sont avantageux pour les moules de précision dans la fabrication de produits électroniques grand public. ↩

-

Découvrez quels matériaux offrent des capacités de transfert thermique supérieures pour les bases de moules. ↩

-

Découvrez des stratégies de refroidissement innovantes pour améliorer la gestion thermique des moules. ↩

-

Explorez les différents matériaux utilisés pour les bases de moules et leurs implications en termes de coûts afin de prendre une décision éclairée. ↩

-

Découvrez comment les bases de moules sur mesure peuvent améliorer les conceptions complexes malgré des coûts plus élevés. ↩

-

Comprendre pourquoi l'attrait visuel est essentiel dans le secteur de l'électronique grand public et comment il influence le succès commercial. ↩

-

Découvrez pourquoi le cuivre-béryllium est privilégié pour ses propriétés thermiques dans les moules, améliorant ainsi l'efficacité. ↩

-

Découvrez les outils qui facilitent l'analyse des coûts pour choisir efficacement les matériaux et les supports de moules. ↩

-

Accédez à des ressources et des articles détaillés qui offrent un aperçu plus approfondi des meilleures pratiques en matière de sélection de supports de moules. ↩