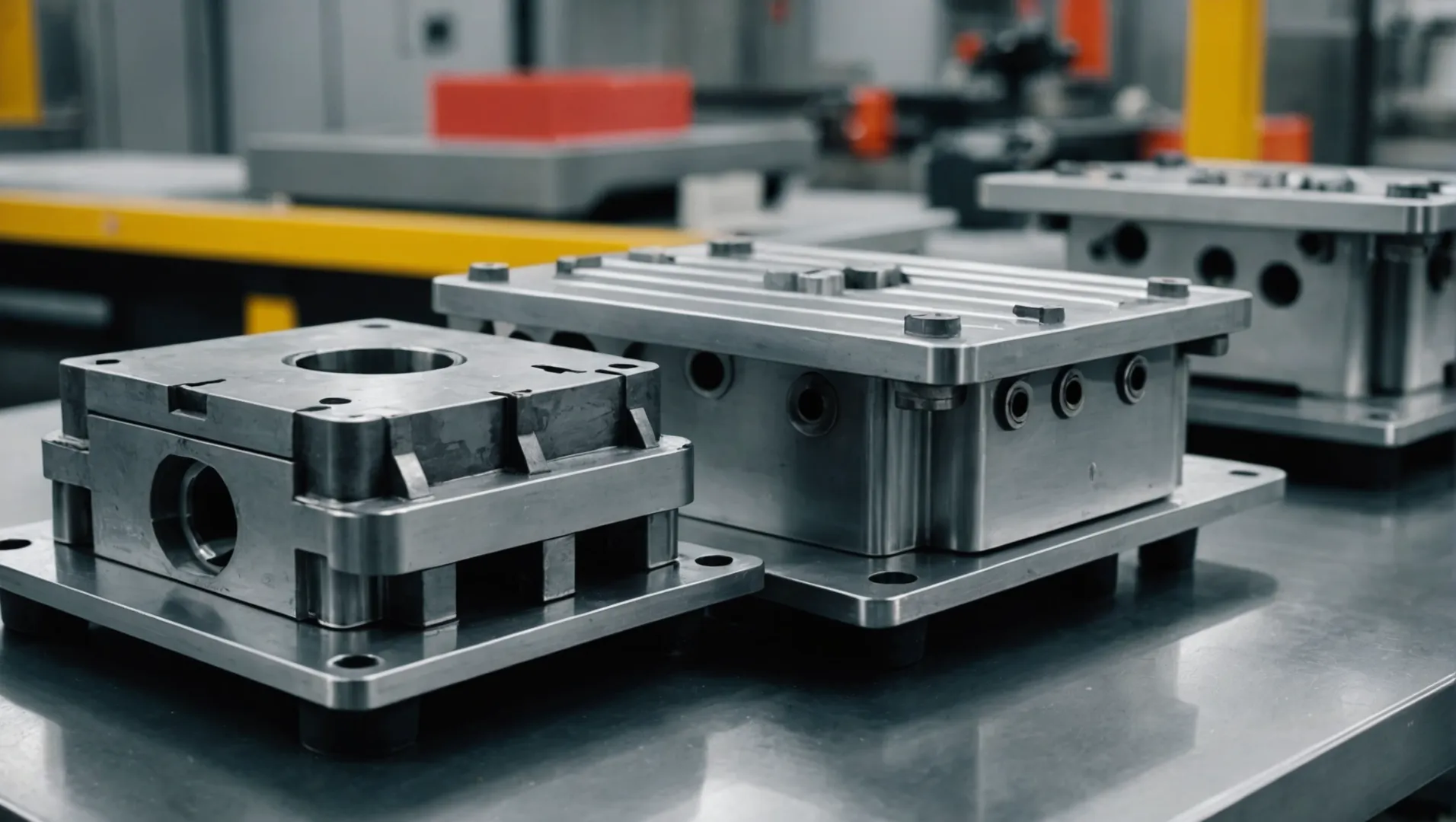

L’aluminium gagne du terrain dans le moulage par injection, mais est-il vraiment le bon choix pour vos besoins ?

L'aluminium peut être utilisé pour les moules à injection, offrant des avantages tels qu'une excellente conductivité thermique, une manipulation légère et une facilité de traitement. Cependant, sa dureté inférieure et sa faible résistance à la corrosion peuvent limiter son application dans des environnements de production à grand volume ou de haute précision.

Même si l'aluminium présente des avantages incontestables dans certains scénarios, il est crucial de les mettre en balance avec ses limites. Comprendre les spécificités de vos exigences de production vous aidera à déterminer si l'aluminium est le bon choix de matériau pour vos moules.

Les moules en aluminium offrent une conductivité thermique supérieure.Vrai

La conductivité thermique élevée de l'aluminium permet un refroidissement plus rapide, améliorant ainsi les temps de cycle.

- 1. Quels sont les avantages de l’utilisation de l’aluminium dans les moules d’injection ?

- 2. Comment l’aluminium se compare-t-il à l’acier pour le moulage par injection ?

- 3. Quand l’aluminium n’est-il pas le meilleur choix pour les moules à injection ?

- 4. Quels types d’alliages d’aluminium sont utilisés dans le moulage par injection ?

- 5. Conclusion

Quels sont les avantages de l’utilisation de l’aluminium dans les moules d’injection ?

Choisir l'aluminium pour les moules à injection peut révolutionner votre production grâce à ses avantages uniques.

Les moules en aluminium offrent une conductivité thermique supérieure, des avantages en matière de légèreté et une aptitude au traitement exceptionnelle, ce qui les rend idéaux pour les applications de moulage par injection efficaces et polyvalentes.

Conductivité thermique supérieure

L’une des caractéristiques les plus remarquables des moules en aluminium est leur excellente conductivité thermique. Cette propriété permet à l’aluminium de dissiper efficacement la chaleur générée lors du processus de moulage par injection. Une dissipation thermique plus rapide signifie des temps de refroidissement plus courts, ce qui entraîne des temps de cycle plus rapides et une efficacité de production améliorée.

Par exemple, lors de la fabrication de produits à parois minces où un refroidissement rapide est crucial, les moules en aluminium garantissent une solidification rapide du plastique. De plus, pour les matériaux sensibles à la température, les propriétés thermiques de l'aluminium permettent un meilleur contrôle de la température, garantissant ainsi une qualité de produit stable.

Avantages légers

La faible densité de l'aluminium signifie que les moules fabriqués à partir de ce matériau sont nettement plus légers que ceux fabriqués en acier. Cette légèreté facilite la manipulation et l'installation, réduisant la fatigue des travailleurs et permettant des changements de moule plus rapides sur les lignes de production.

Prenons un scénario dans lequel les moules sont fréquemment échangés sur une chaîne de production : le poids plus léger de l'aluminium accélère non seulement ce processus, mais réduit également l'usure des machines. Cet avantage prolonge la durée de vie des petites machines de moulage par injection en réduisant leur charge opérationnelle.

Capacité de traitement exceptionnelle

L'aluminium est connu pour sa capacité de transformation exceptionnelle. Ses performances de découpe facilitent la création de formes de moules complexes à l'aide de diverses techniques d'usinage. La facilité de traitement se traduit par des coûts de fabrication réduits et des délais de livraison plus courts.

Par exemple, l’utilisation d’un centre d’usinage CNC peut produire rapidement des moules en aluminium de haute précision. De plus, l’aluminium peut subir des traitements de surface comme l’anodisation pour améliorer sa résistance à l’usure et à la corrosion, prolongeant ainsi la durée de vie du moule.

Comparaison avec l'acier

Bien que ce ne soit pas l’objet ici, il convient de noter comment ces avantages positionnent favorablement l’aluminium par rapport à l’acier traditionnel dans certaines applications. Pour les lecteurs intéressés par une comparaison détaillée, une exploration plus approfondie de la façon dont l’aluminium se compare à l’acier 1 peut fournir des informations précieuses.

Les moules en aluminium réduisent le temps de refroidissement lors du moulage par injection.Vrai

La conductivité thermique de l'aluminium permet une dissipation thermique plus rapide.

Les moules en acier sont plus légers que les moules en aluminium.FAUX

L'aluminium est plus léger en raison de sa faible densité par rapport à l'acier.

Comment l’aluminium se compare-t-il à l’acier pour le moulage par injection ?

L'aluminium et l'acier sont deux choix populaires pour le moulage par injection, mais comment se comparent-ils réellement en termes de performances et de rentabilité ?

L'aluminium offre des avantages tels qu'une conductivité thermique supérieure et une manipulation légère, ce qui le rend idéal pour les cycles de production rapides. L’acier, cependant, offre une durabilité et une résistance à l’usure inégalées, adaptées aux applications de précision et à grand volume. Le choix entre l'aluminium et l'acier dépend en grande partie des exigences spécifiques de votre projet de moulage par injection.

Conductivité thermique et temps de cycle

L'aluminium possède un coefficient de conductivité thermique élevé, réduisant considérablement le temps de refroidissement pendant le processus de moulage par injection. Cela se traduit par des temps de cycle plus courts et une efficacité de production accrue. Par exemple, dans la production d’articles à parois minces, les moules en aluminium contribuent à accélérer le refroidissement et la solidification du plastique, ce qui peut être un facteur critique dans la production de masse.

En revanche, l’acier a une conductivité thermique plus faible, ce qui peut prolonger les temps de refroidissement. Toutefois, cela peut s’avérer avantageux lorsqu’un refroidissement uniforme est requis pour maintenir la stabilité dimensionnelle de pièces complexes.

Poids et manutention

L’un des avantages les plus importants de l’aluminium par rapport à l’acier est sa légèreté. Les moules en aluminium sont plus faciles à manipuler, à installer et à modifier sur les lignes de production. Cela peut minimiser les temps d’arrêt et les coûts de main-d’œuvre. Sur les lignes où les moules sont fréquemment remplacés, le poids plus léger de l'aluminium permet des transitions plus rapides.

Les moules en acier, étant plus lourds, peuvent nécessiter un équipement supplémentaire pour la manipulation, mais offrent une stabilité pendant le processus d'injection, ce qui est crucial pour un moulage de précision.

Durabilité et entretien

La dureté élevée de l'acier le rend résistant à l'usure et à la déformation, ce qui est crucial pour maintenir la qualité dans les séries de production à grand volume. Les moules en acier peuvent supporter des forces et des pressions de serrage plus élevées sans se déformer, ce qui les rend adaptés aux produits à cavités grandes ou profondes.

À l’inverse, la dureté inférieure de l’aluminium signifie qu’il peut s’user plus rapidement dans des conditions similaires. Cependant, avec des soins appropriés, tels que le contrôle de la pression d'injection et l'utilisation de traitements de surface comme l'anodisation, les moules en aluminium peuvent donner de bons résultats dans des environnements moins exigeants.

Résistance à la corrosion et adéquation environnementale

L'aluminium est plus sujet à la corrosion que l'acier, surtout lorsqu'il est exposé à certains plastiques ou à des environnements humides. Cela nécessite des revêtements ou des traitements de protection pour prolonger sa durée de vie.

L’acier offre généralement une meilleure résistance à la corrosion, mais lorsqu’il est exposé à des produits chimiques ou à des environnements agressifs, il nécessite également des mesures de protection.

| Fonctionnalité | Aluminium | Acier |

|---|---|---|

| Conductivité thermique | Excellent pour un refroidissement rapide | Modéré pour un refroidissement uniforme |

| Poids | Léger | Lourd |

| Durabilité | Dureté inférieure | Haute dureté |

| Résistance à la corrosion | Nécessite un revêtement | Généralement mieux |

Comprendre ces caractéristiques vous aidera à évaluer le meilleur matériau 2 pour vos besoins de moulage par injection en fonction du volume de production, des exigences de précision et des conditions environnementales.

Les moules en aluminium réduisent les temps de cycle dans le moulage par injection.Vrai

La conductivité thermique élevée de l'aluminium réduit les temps de refroidissement, accélérant ainsi la production.

Les moules en acier sont plus légers que les moules en aluminium.FAUX

L'acier est plus lourd que l'aluminium, nécessitant plus d'efforts pour le manipuler et l'installer.

Quand l’aluminium n’est-il pas le meilleur choix pour les moules à injection ?

Choisir le bon matériau pour vos moules à injection est crucial pour l’efficacité de la production et la qualité des produits. Dans quels cas l’aluminium n’est-il pas le choix idéal ?

L'aluminium peut ne pas convenir aux moules à injection exigeant une durabilité, une précision ou une résistance à la corrosion élevées. Sa dureté inférieure et sa sensibilité à l'usure et à la corrosion peuvent limiter son utilisation dans des environnements à volume élevé ou difficiles.

Comprendre les limites de l'aluminium dans le moulage par injection

L'aluminium est souvent loué pour sa légèreté et son excellente conductivité thermique, mais ces avantages ne se traduisent pas toujours dans tous les scénarios de moulage par injection. Comprendre quand l'aluminium peut ne pas être à la hauteur peut aider à sélectionner le bon matériau pour des applications spécifiques.

Faible dureté : une épée à double tranchant

Si la malléabilité de l’aluminium facilite son travail, elle signifie également qu’il peut se déformer sous haute pression. Pour les de production à grand volume où les moules subissent une usure importante, la faible dureté de l'aluminium pourrait entraîner une dégradation plus rapide que celle des matériaux plus durs comme l'acier. Ceci est particulièrement préoccupant dans la production de produits à cavités larges et profondes, où le maintien de l’intégrité du moule est essentiel.

Résistance à la corrosion : un piège potentiel

La susceptibilité de l'aluminium à la corrosion devient une préoccupation majeure dans les environnements où il est exposé à l'humidité ou à des matériaux corrosifs. Dans les cas où les matières plastiques utilisées dans le processus d’injection sont chimiquement agressives, le moule en aluminium peut se détériorer plus rapidement que prévu. Les traitements de protection, tels que l'anodisation ou le revêtement, peuvent atténuer ce problème mais ajoutent des coûts et une complexité supplémentaires.

Considérations financières : la vision à long terme

Bien qu'initialement moins chers que l'acier, les moules en aluminium peuvent nécessiter des remplacements plus fréquents en raison de leur durée de vie limitée. Cela pourrait entraîner une augmentation des coûts au fil du temps, en particulier si la production exige une durabilité et une précision élevées. Dans les scénarios où les moules doivent supporter une longue durée de vie, l’investissement dans un matériau plus robuste peut être justifié.

| Propriété | Aluminium | Acier |

|---|---|---|

| Conductivité thermique | Haut | Moyen |

| Poids | Lumière | Lourd |

| Dureté | Faible | Haut |

| Résistance à la corrosion | Faible | Haut |

| Coût initial | Inférieur | Plus haut |

Cas d'utilisation spécifiques où l'acier excelle

Dans les secteurs où la qualité des produits ne peut être compromise, comme la fabrication automobile ou de dispositifs médicaux, la précision et la durabilité offertes par les moules en acier l'emportent souvent sur les avantages de l'aluminium. Pour les projets de précision 4 , l'acier offre la robustesse nécessaire pour maintenir des tolérances serrées sur des séries de production prolongées.

Choisir entre l'aluminium et l'acier pour les moules à injection n'est pas une décision unique. Chaque projet nécessite un examen attentif des propriétés du matériau par rapport aux besoins de production et aux facteurs environnementaux.

Les moules en aluminium sont les meilleurs pour la production en grand volume.FAUX

Les moules en aluminium se dégradent plus rapidement lors des tirages à grand volume en raison de leur faible dureté.

Les moules en acier offrent une meilleure résistance à la corrosion que l'aluminium.Vrai

La plus grande résistance à la corrosion de l’acier le rend idéal dans les environnements difficiles.

Quels types d’alliages d’aluminium sont utilisés dans le moulage par injection ?

Choisir le bon alliage d'aluminium pour le moulage par injection peut avoir un impact significatif sur la qualité du produit et l'efficacité de la production.

Les alliages d'aluminium couramment utilisés dans le moulage par injection comprennent les alliages 7075, 2024 et 6061, chacun offrant des avantages uniques tels que la solidité, la résistance à la corrosion et l'usinabilité. La sélection du bon alliage dépend des exigences spécifiques du produit moulé et des conditions opérationnelles.

Explorer les alliages d'aluminium courants pour le moulage par injection

Le choix de l’alliage d’aluminium en moulage par injection joue un rôle crucial dans les performances et la durabilité du moule. Chaque alliage offre des propriétés distinctes qui répondent à des besoins différents. Voici quelques choix populaires :

Alliage d'aluminium 7075

Connu pour son rapport résistance/poids élevé, le 7075 est souvent utilisé dans des applications nécessitant une résistance et une résistance aux contraintes supérieures. Cet alliage présente une excellente usinabilité 5 et est privilégié pour la fabrication de formes de moules complexes. Cependant, sa résistance à la corrosion a tendance à être inférieure à celle des autres alliages.

Alliage d'aluminium 2024

Avec son impressionnante résistance à la traction, le 2024 est couramment choisi pour les composants soumis à de fortes contraintes. Il est réputé pour sa résistance à la fatigue 6 , ce qui le rend adapté aux moules soumis à des cycles répétés. Bien qu’il offre une bonne résistance, sa résistance à la corrosion peut être loin d’être optimale dans les environnements humides.

Alliage d'aluminium 6061

Le 6061 se distingue par son excellente résistance à la corrosion 7 et sa polyvalence. Il équilibre résistance et facilité d’usinage, ce qui en fait un choix populaire pour diverses applications de moulage par injection. Sa capacité à subir des traitements de surface améliore encore sa durabilité et sa résistance à l’usure.

Comment choisir le bon alliage d'aluminium

Lors de la sélection d'un alliage d'aluminium, tenez compte des exigences spécifiques de votre processus de production :

- Exigences de résistance : Évaluez si une résistance élevée ou une résistance aux contraintes est essentielle.

- Résistance à la corrosion : Déterminez les conditions environnementales auxquelles vos moules seront confrontés.

- Usinabilité et besoins de traitement : Tenez compte de la complexité de la conception des moules et des capacités de traitement.

| Alliage | Force | Résistance à la corrosion | Usinabilité | Applications |

|---|---|---|---|---|

| 7075 | Haut | Modéré | Excellent | Moules complexes |

| 2024 | Très élevé | Modéré | Bien | Composants soumis à de fortes contraintes |

| 6061 | Modéré | Haut | Bien | Moules à usage général |

Comprendre ces facteurs permet de garantir que l'alliage d'aluminium choisi répond à la fois aux exigences techniques et aux considérations économiques de votre projet.

L'alliage d'aluminium 7075 présente une excellente résistance à la corrosion.FAUX

Le 7075 a une résistance élevée à la corrosion mais une résistance modérée.

L'alliage d'aluminium 6061 est polyvalent pour le moulage par injection.Vrai

Le 6061 équilibre résistance et usinabilité, ce qui le rend polyvalent.

Conclusion

En conclusion, même si les moules à injection d’aluminium offrent des avantages évidents, il est essentiel d’examiner attentivement leurs limites. Évaluez minutieusement vos besoins de production pour décider si l’aluminium convient à votre projet.

-

Explorez des comparaisons détaillées de l'aluminium et de l'acier dans le moulage par injection. : Avec un taux de dissipation thermique beaucoup plus élevé que celui de l'acier, les moules en aluminium peuvent chauffer et refroidir beaucoup plus rapidement que les moules en acier, généralement jusqu'à sept fois. ↩

-

Explorez des comparaisons détaillées entre les moules en aluminium et en acier. : Avec un taux de dissipation thermique beaucoup plus élevé que celui de l'acier, les moules en aluminium peuvent chauffer et refroidir beaucoup plus rapidement que les moules en acier, généralement jusqu'à sept fois. ↩

-

Découvrez pourquoi l'acier dure plus longtemps que l'aluminium dans des scénarios de production à grand volume. : Selon l'étude, les moules en aluminium coûtent jusqu'à 50 % moins cher à construire que les moules en acier et produisent des pièces de meilleure qualité. De plus, le… ↩

-

Découvrez pourquoi les moules en acier sont préférés pour la fabrication de haute précision. : Dans cet article, nous examinerons côte à côte certains avantages et inconvénients des moules en aluminium et des moules en acier pour 10 facteurs clés. ↩

-

Découvrez pourquoi le 7075 excelle dans les applications à haute résistance. : L'alliage d'aluminium 7075, connu sous le nom d'aluminium aéronautique, offre une résistance considérable et est couramment utilisé dans les outillages de prototypes et les moules d'injection de production. Non … ↩

-

Découvrez la résistance à la fatigue de 2024 pour la longévité du moule. : L'utilisation d'un alliage d'aluminium peut améliorer la dureté et la résistance du moule, tout en offrant également des avantages significatifs en termes de réduction de poids et d'amélioration thermique… ↩

-

Découvrez comment le 6061 résiste efficacement aux environnements difficiles. : Le 6061 est exceptionnellement efficace pour résister à la corrosion causée par l'hydroxyde d'ammonium, l'ammoniac et l'acide nitrique. Vous pouvez vous débarrasser de ces corrosifs… ↩