Avez-vous déjà eu l'impression que comprendre la qualité des moules à injection équivaut à percer un mystère bien caché ?

Vous jugez probablement la qualité des moules à injection en examinant les matériaux utilisés et leurs performances. Il est également important de vérifier s’ils sont exacts pendant la production. Évaluez si la conception est bonne et pratique. Les résultats des essais doivent être évalués. La durabilité du moule est importante. La durabilité des moisissures est très importante.

Je me souviens de la première fois que j'ai dû regarder un moule à injection. Je me sentais à la fois excité et nerveux. De ce choix dépendait le succès de notre produit. C’était comme un puzzle compliqué où chaque pièce devait s’emboîter parfaitement.

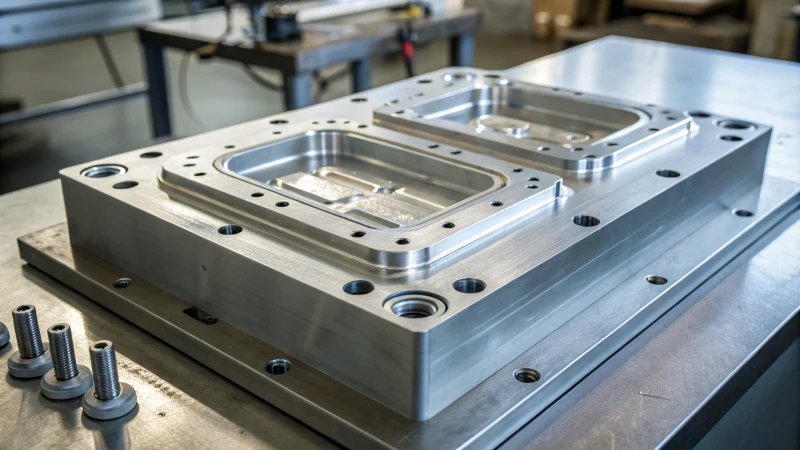

Comprendre les matériaux des moules était essentiel. J'ai appris à étudier très attentivement les rapports d'inspection, un peu comme un détective à la recherche d'indices. De minuscules défauts de surface semblaient minimes mais pouvaient causer de gros problèmes de production.

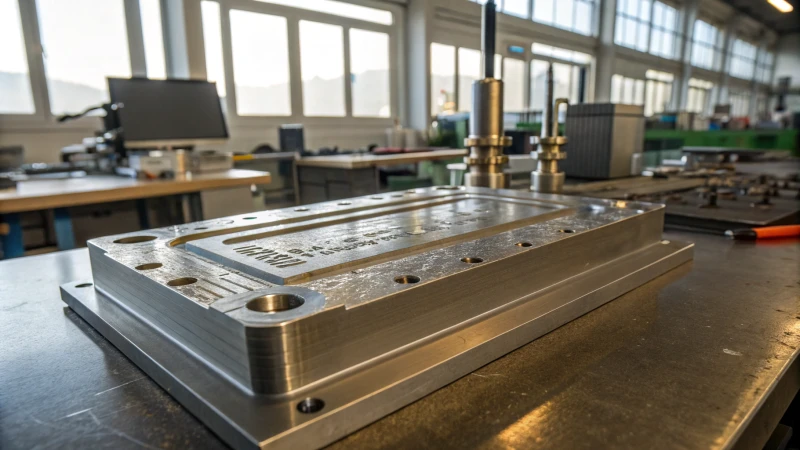

Vérifier la précision de la fabrication était ma prochaine tâche. Je me suis beaucoup intéressé aux outils de mesure – pieds à coulisse, micromètres et autres. La conception structurelle était également importante. Les plans de joint et les systèmes de démoulage nécessitaient une parfaite coordination.

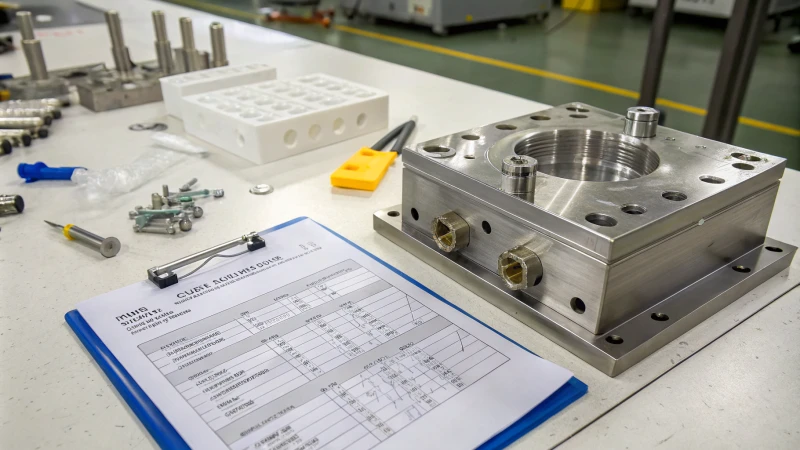

Les essais semblaient être un événement passionnant. Il fallait réussir du premier coup. Voir les premiers lots réussis était un plaisir. Notre travail acharné a payé.

Penser à la durée de vie du moule m'a fait réfléchir. Il ne s’agissait pas seulement de savoir combien de temps cela pourrait durer, mais de durer sans dommage. Chaque moule avait sa propre histoire, démontrant sa solidité au fil du temps.

Ces moments m'ont appris que l'évaluation des moisissures est un art. Il mêle compétences techniques, intuition et patience.

La composition du matériau affecte la qualité du moule d’injection.Vrai

Les matériaux utilisés dans les moules déterminent la durabilité et les performances.

La durée de vie n'a pas d'importance pour la qualité du moule.FAUX

Une durée de vie plus longue indique une meilleure durabilité et efficacité.

- 1. Comment le matériau du moule affecte-t-il la qualité du produit ?

- 2. Pourquoi la précision de fabrication est-elle importante pour les moules ?

- 3. Qu’est-ce qui rend la conception d’une structure de moule rationnelle ?

- 4. Comment les résultats des essais peuvent-ils révéler la qualité des moisissures ?

- 5. Qu'est-ce qui influence la durée de vie des moisissures ?

- 6. Conclusion

Comment le matériau du moule affecte-t-il la qualité du produit ?

Choisir le bon matériau de moule détermine la qualité et la résistance de votre produit. Cela ressemble à choisir les meilleurs ingrédients pour un plat. Lorsque cela est fait correctement, quelque chose d’extraordinaire prend vie.

Le matériau du moule a un impact sur la qualité. Il contrôle la solidité, la douceur et l’intégrité du produit final. Les nuances d'acier P20 et H13 sont très durables. Ils offrent une dureté supérieure et résistent à l’usure. Cela donne de la précision. Cela apporte une longue durée de vie aux processus de fabrication.

Importance de la composition et des performances des matériaux

La qualité du matériau du moule 1 est cruciale. C'est comme choisir la bonne base pour une maison. Mes meilleurs choix ont été les aciers P20 et H13 en raison de leur dureté et de leur résistance. Par exemple, sur un projet avec de l’acier H13, sa ténacité s’est démarquée, même à haute température.

| Matériel | Dureté (HRC) | Propriétés |

|---|---|---|

| Acier P20 | 30-36 | Résistant à l'usure, durable |

| H13 Acier | 48-52 | Haute résistance, ténacité |

La ténacité compte.

Qualité de surface du matériau du moule

La qualité de la surface joue un rôle discret mais vital dans la production de moules. De minuscules défauts, comme des fissures et des pores, peuvent rapidement entraîner des problèmes majeurs. Des techniques telles que la détection de défauts par particules magnétiques m’ont aidé à repérer ces problèmes avec une grande précision. Une surface lisse n’est pas seulement une question d’apparence ; cela maintient le moule solide.

Influence sur la précision de fabrication

La précision dimensionnelle sépare un ajustement parfait d’un mauvais décalage. À mes débuts, j'ai appris à quel point les outils tels que les pieds à coulisse et les micromètres sont essentiels pour garantir que les dimensions du moule répondent aux spécifications exactes. Imaginez que vous passez des heures à concevoir une pièce, puis elle ne rentre pas à cause d'une erreur mineure.

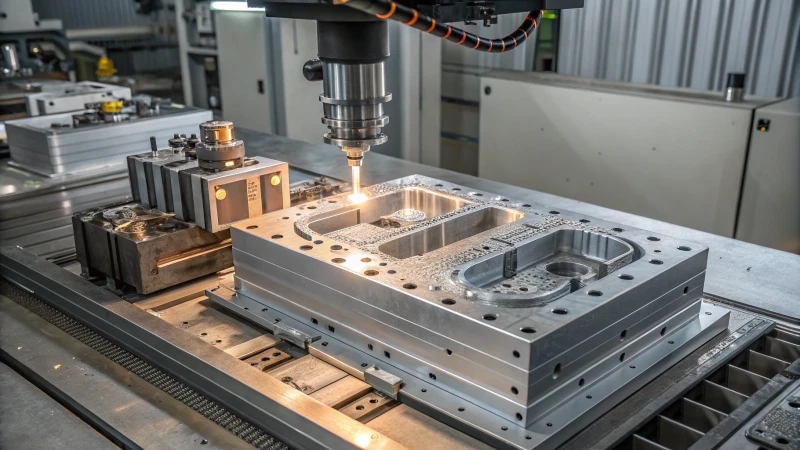

Pour les formes complexes, le scanning laser 2 m'aide désormais à vérifier les erreurs de courbure avec une grande facilité. La précision est primordiale.

Rôle dans l'efficacité de la conception structurelle

Une bonne conception structurelle ouvre la voie au succès. Des surfaces de séparation mal alignées ou des mécanismes de démoulage conduisent à une mauvaise expérience. J'ai été confronté à des problèmes de refroidissement dans une conception jusqu'à ce que nous réglions la distance du canal entre 15 et 25 mm de la surface de la cavité.

Ce changement a apporté un refroidissement uniforme :

| Paramètre | Gamme idéale |

|---|---|

| Canal de refroidissement | 15-25 mm de la cavité |

Le refroidissement a alors été résolu.

Impact sur la longévité des moules et la résistance à l'usure

Des matériaux de qualité protègent la durée de vie du moule en réduisant l'usure et la fatigue. Voir une usure inférieure à 0,05 mm après 100 000 cycles, c'est comme décrocher de l'or :

| Tolérance à l'usure |

|---|

| <0,05 mm après cycles |

Il ne s’agit pas seulement de prolonger la vie ; il s'agit de maintenir des normes élevées.

En comprenant ces facteurs, j'ai choisi judicieusement les matériaux de moulage. Cela améliore réellement la qualité et l’efficacité, réduit les défauts et crée des moules durables.

L'acier H13 atteint 48-52HRC après trempe.Vrai

L'acier H13 atteint en effet 48-52 HRC après trempe et revenu.

L'acier P20 est plus résistant à l'usure que l'acier H13.FAUX

L'acier H13 est généralement plus résistant à l'usure que le P20 en raison de sa dureté plus élevée.

Pourquoi la précision de fabrication est-elle importante pour les moules ?

La précision dans la fabrication de moules est très importante. La fabrication de moules constitue la base même de nombreux produits. Les mesures et les détails exacts conduisent à des articles de haute qualité. La précision réduit le gaspillage et les erreurs, économisant ainsi les ressources. Les industries exigent des moules fiables et précis pour garantir leur cohérence. De légères erreurs dans les moules peuvent réellement donner lieu à des produits défectueux. Des normes élevées en matière de création de moules améliorent la qualité globale du produit.

Une production précise de moules permet à chaque article de répondre aux exigences exactes. Les déchets restent faibles et la qualité s'améliore. Cela affecte la précision de la taille et de la forme des produits en plastique. Ils s'adaptent probablement et fonctionnent comme prévu.

Précision dimensionnelle et de forme

Je me souviens du premier instant où j'ai tenu une pièce en plastique parfaitement formée. Chaque courbe et bord était impeccable. C'était magique. Pourtant, le véritable secret de cette magie est la précision. La précision est au cœur de la création de moules. Cela affecte chaque petit détail et la fonction globale du produit.

Imaginez construire une maison. Une légère erreur dans les fondations rend le mur de travers. Les moules fonctionnent de la même manière. Chaque secteur, de l'automobile à l'électronique, dépend de mesures exactes pour garantir le bon fonctionnement des produits. Les moules doivent être précis ; sinon, les pièces ne s'adaptent tout simplement pas.

Par exemple, dans les moules à injection de précision, le maintien de tolérances de ± 0,01 mm garantit un écart de taille minimal dans les produits.

| Outils de mesure | Description |

|---|---|

| Étriers | Mesurez de petites distances avec précision |

| Micromètres | Offrir une mesure de précision |

| MMT | Machines à mesurer tridimensionnelles pour formes complexes |

Qualité des matériaux et finition de surface

La qualité des matériaux revêt une importance égale. Les aciers moulés solides comme le P20 ou le H13 agissent comme des héros méconnus. Ces matériaux supportent des températures et des pressions élevées sans s'affaiblir.

Apprendre à vérifier la composition des matériaux grâce à des rapports d'inspection m'a montré comment ces étapes aident à prévenir les dommages causés par les moisissures à l'aide d'outils tels que les détecteurs de défauts à particules magnétiques pour identifier les défauts de surface susceptibles d'entraîner des dommages causés par les moisissures.

Par exemple, l'acier H13, après trempe et revenu, conserve sa résistance à haute température.

Explorez la qualité des matériaux de moule3

Rationalité de la conception structurelle

Une conception correcte est la clé d’un fonctionnement fluide. Une fabrication précise garantit que les éléments de conception du moule, tels que les surfaces de joint et les systèmes de refroidissement, sont précis et fonctionnels.

Une fois, j'ai passé des jours sur un problème de système de refroidissement, découvrant plus tard que les canaux étaient mal placés. Un bon système de refroidissement améliore non seulement l’efficacité, mais permet également à chaque pièce de refroidir uniformément.

Un système de refroidissement rationnel est crucial pour une production efficace, affectant à la fois la qualité du produit et la durée du cycle en réduisant considérablement les temps de cycle.

Comprendre les systèmes de refroidissement des moules4

Performances d'essai et d'usure

Je me souviens de la nervosité avant mon premier essai de moule : un essai réussi apporte un soulagement et signale une bonne conception. La précision de la fabrication détermine les performances d'un moule lors des essais.

Il est fascinant de voir comment la précision de fabrication affecte également la résistance à l'usure ; les moules conservent leur qualité même après des milliers de cycles en produisant constamment de bonnes pièces.

L'évaluation de l'usure après les cycles de production garantit la longévité du moule ; si l'usure des surfaces de la cavité reste inférieure à 0,05 mm après une utilisation intensive, le moule est considéré comme durable.

Les moules de précision réduisent les coûts de production.Vrai

Des moules précis minimisent les erreurs, ce qui entraîne moins de déchets et de retouches, réduisant ainsi les coûts.

L'acier H13 ne convient pas aux températures élevées.FAUX

L'acier H13 conserve sa résistance à haute température après trempe et revenu.

Qu’est-ce qui rend la conception d’une structure de moule rationnelle ?

Imaginez entrer dans un atelier où chaque moule est impeccable. Chaque moule présente une conception soignée et une ingénierie compétente.

La conception rationnelle de la structure du moule nécessite le choix des bons matériaux. La fabrication doit être précise. Les surfaces de séparation sont stratégiques. Des mécanismes de démoulage efficaces sont essentiels. Les systèmes de refroidissement nécessitent une optimisation. Les résultats réussis des essais restent cruciaux. L’objectif est la durabilité. L’efficacité compte. La qualité du produit est très importante.

Qualité et sélection des matériaux

Choisir le bon matériau, c'est comme choisir le meilleur outil pour le travail. J'utilise souvent des aciers comme le P20 ou le H13 pour leur dureté et leur ténacité. Ils durent longtemps, comme un bon ami en production. La vérification précoce de la composition des matériaux et de la qualité de la surface permet de détecter les problèmes potentiels. Une détection précoce évite les ennuis.

| Matériel | Dureté (HRC) | Caractéristiques |

|---|---|---|

| Acier P20 | 28-32 | Bonne ténacité, usinage facile |

| H13 Acier | 48-52 | Haute résistance et ténacité |

L’inspection de la composition des matériaux et de la qualité de la surface contribue à garantir la durabilité. Des techniques telles que la détection des défauts par particules magnétiques peuvent identifier rapidement les problèmes potentiels.

Précision de fabrication

La précision signifie bien plus que de simples chiffres ; c'est comme l'art. Des outils tels que des pieds à coulisse et des scanners laser permettent d'atteindre des normes exactes. Des tolérances serrées de ± 0,01 mm comptent dans le produit final. La précision fait vraiment la différence.

L'utilisation d'outils tels que des pieds à coulisse et des instruments à balayage laser garantit la précision des dimensions et de la forme 5 . Les tolérances doivent être inférieures à ± 0,01 mm pour les moules de précision afin de garantir des dimensions de produit constantes.

Conception des surfaces de joint

Une surface de séparation bien conçue est comme des pièces de puzzle s’ajustant parfaitement. Le design doit épouser le plus grand contour du produit, permettant un démoulage facile. Ceci est crucial, surtout avec les contre-dépouilles.

La surface doit s'aligner avec le contour le plus large du produit, ce qui est particulièrement important pour les produits présentant des contre-dépouilles où la surface de joint doit fonctionner avec des curseurs ou des éjecteurs inclinés 6 .

Mécanisme de démoulage

Choisir la bonne méthode d’éjection ressemble à une astuce en ingénierie. Pour les pièces fines, l’utilisation d’une grande plaque de poussée répartit la force et arrête la déformation. De petites erreurs ici peuvent provoquer des ruptures : mieux vaut les éviter !

Évaluer si le mécanisme répartit la force uniformément pour éviter les ruptures locales 7 .

Efficacité du système de refroidissement

Le système de refroidissement est le héros discret de la conception des moules. Les canaux de refroidissement proches de la surface de la cavité permettent un refroidissement uniforme, réduisant ainsi considérablement le temps de cycle : c'est comme trouver l'harmonie dans une machine.

Les canaux de refroidissement doivent être proches de la surface de la cavité pour un refroidissement uniforme, généralement de 8 à 12 mm de diamètre et de 15 à 25 mm de la surface.

Succès du moule d’essai

Rien de mieux que lorsqu'un moule fonctionne parfaitement dès son premier test : le succès montre une conception solide ! Les moules fiables conservent leur taille et leur apparence constante d'un lot à l'autre ; c'est comme gagner gros dans la conception de moules.

Le taux de réussite des essais initiaux indique la rationalité de la conception d'un moule.

Indicateurs clés

- Taux de réussite du premier essai : un succès élevé signifie une conception solide.

- Précision dimensionnelle : stable grâce à de nombreux tests.

- Finition de surface : Aucun défaut dans les cycles de production.

L'acier P20 est préféré pour sa dureté et sa résistance à l'usure.Vrai

L'acier P20 est connu pour sa bonne ténacité et sa facilité d'usinage.

Les canaux de refroidissement ont généralement un diamètre de 5 à 8 mm.FAUX

Les canaux de refroidissement ont généralement un diamètre de 8 à 12 mm pour plus d'efficacité.

Comment les résultats des essais peuvent-ils révéler la qualité des moisissures ?

Les petits détails des résultats des essais en disent probablement long sur la qualité des moules à injection. Ces détails sont comme lire les premières pages d’un roman. Ils donnent vraiment le ton pour l’avenir.

Les résultats des essais montrent la qualité des moules en vérifiant le succès du premier essai, comment le produit reste le même dans le temps et combien de temps il dure. Ces contrôles montrent à quel point la fabrication et la conception sont précises et efficaces.

Évaluation du succès du premier essai

Je me souviens de mon premier grand projet de conception de moules. L'excitation nerveuse remplissait l'air lorsque nous avons commencé le premier essai. Ce moment montre si tout notre travail en valait la peine. Lorsque le premier lot s’est parfaitement déroulé, c’était comme gagner un prix. Un premier essai réussi confirme que le temps consacré à la conception et à la production n’a pas été perdu. Par exemple, dans le domaine des pièces automobiles, obtenir dès le départ la bonne taille et le bon aspect montre que le moule est très fiable.

Cohérence de la qualité

La cohérence est cruciale. Un seul lot réussi ne suffit pas ; il est essentiel de maintenir cette norme au fil du temps. Une taille constante et des finitions lisses sans défauts comptent. Prenons par exemple le moulage de coque électronique. Si chaque pièce a la même épaisseur de paroi et une finition parfaite, le moule est prêt pour la production en série 8 . C'est vraiment prêt.

| Aspect Qualité | Indicateur |

|---|---|

| Succès du premier essai | Répond initialement à des normes strictes |

| Stabilité de la qualité du produit | Cohérent d’un essai à l’autre |

| Usure du moule | Minime après une utilisation intensive |

Résistance du moule à long terme

Le temps et l'utilisation répétée testent un moule. J'ai travaillé avec un moule qui était génial au début mais qui s'est vite usé. Cela m’a appris la nécessité de la durabilité. Un moule solide doit durer plusieurs cycles avec peu d’usure. Une usure inférieure à 0,05 mm après 100 000 utilisations montre une excellente durabilité.

Fabrication précise et conception intelligente

La précision compte. Des outils comme des étriers aident à obtenir des dimensions parfaites. Je me souviens avoir appris à maintenir la taille de la cavité à ± 0,01 mm – c'était comme un art. Non seulement la précision est importante, mais une conception intelligente compte également. Des conceptions de refroidissement intelligentes améliorent probablement la rapidité et la performance d’un moule.

Analyse complète

La prise en compte de tous ces facteurs offre une vision claire de la qualité des moules grâce aux résultats des essais. L'exploration de la composition des matériaux, de l'état de surface et de la conception structurelle améliore réellement l'efficacité et la durabilité des moules.

Pour ceux qui recherchent une qualité de moule supérieure grâce à des essais, il est essentiel de suivre les directives de l'industrie. Ces ressources révèlent des méthodes pour optimiser le processus de fabrication pour de meilleurs résultats.

Le succès du premier essai indique la qualité du moule.Vrai

Un premier essai réussi suggère des normes élevées en matière de conception et de précision.

Une usure du moule supérieure à 0,05 mm est acceptable après 100 000 cycles.FAUX

Une bonne résistance à l'usure se manifeste par une usure inférieure à 0,05 mm après 100 000 cycles.

Qu'est-ce qui influence la durée de vie des moisissures ?

Imaginez-vous debout dans une usine très fréquentée. Le bruit des machines remplit l’air. Chaque machine repose sur un héros méconnu, le moule. Son voyage est une question de précision. Son voyage est une question d’endurance.

La durée d’utilisation du moule dépend de plusieurs choses. La qualité des matériaux joue vraiment un rôle. La précision de la fabrication compte également. La conception doit être solide. La réussite des essais est cruciale. La résistance à l'usure est importante. La résistance à la fatigue ne doit pas être négligée. Un entretien régulier compte vraiment. Une manipulation soigneuse augmente réellement la durée de vie.

Qualité des matériaux

Le bon matériau de moule 9 affecte vraiment sa durabilité. Imaginez utiliser des aciers pour moules haut de gamme comme le P20 ou le H13. Ceux-ci offrent non seulement une grande dureté et résistance à l’usure, mais également une très bonne fiabilité sous chaleur. C'est comme choisir les bons ingrédients pour votre meilleure recette ; sans eux, le plat échoue.

| Matériel | Dureté (HRC) |

|---|---|

| Acier P20 | 28-32 |

| H13 Acier | 48-52 |

Lorsque j’ai vu pour la première fois l’acier P20, sa surface parfaite m’a étonné : l’absence de fissures ou de pores signifiait moins de soucis en cas de pannes précoces.

Précision de fabrication

Une fois, j'ai passé un après-midi avec un ingénieur expérimenté. Une infime erreur millimétrique peut signifier le succès ou l’échec du moule. La précision des mesures et des formes est très importante. Les outils comme les pieds à coulisse et les micromètres sont cruciaux pour la précision.

Pour les moules de précision 10 , chaque petite différence de taille compte, avec une tolérance de taille de cavité idéalement comprise entre ± 0,01 mm.

| Outil de mesure | Application |

|---|---|

| Étriers | Contrôles dimensionnels |

| Micromètres | Mesures de précision |

Conception structurelle

Le design implique bien plus que l’apparence ; il traite de l'utilité. Un système de refroidissement intelligent ou une configuration de démoulage a un impact important. J'ai vu un moule avec un design brillant de canal de refroidissement – comme si j'observais un maître cuisinier, s'assurant que chaque plat cuit parfaitement.

- Paramètres du canal de refroidissement :

- Distance à la cavité : 15-25 mm

- Diamètre : 8-12 mm

Performances du moule d’essai

Les premiers essais sont cruciaux. Un moule performant montre d’abord sa vraie qualité. Regarder des produits de moulage d'essai 11, c'est comme voir un orchestre talentueux, chaque instrument se mélangeant harmonieusement avec le suivant.

Des taux de réussite élevés indiquent des processus de conception et de fabrication fiables.

Résistance à l'usure et à la fatigue

La vérification de l'usure et de la résistance à la fatigue s'apparente à un examen de santé régulier d'un moule. Si l'usure reste faible après 100 000 cycles (inférieure à 0,05 mm), le moule montre sa solidité. Il est rassurant de savoir que les éjecteurs supportent des millions de mouvements sans défaillance, démontrant ainsi une bonne résistance à la fatigue.

La réunion de tous ces facteurs donne probablement aux moules une vie longue et réussie, permettant à la production de rester solide en toute simplicité. C'est incroyable de voir à quel point chaque pièce s'articule, à l'instar des engrenages d'une machine qui fonctionne très bien.

L'acier P20 a une dureté plus élevée que l'acier H13.FAUX

L'acier H13 a une dureté de 48-52 HRC, supérieure aux 28-32 HRC du P20.

La précision dimensionnelle affecte la durée de vie du moule.Vrai

La précision des dimensions garantit une formation correcte et la longévité des moules.

Conclusion

Les indicateurs clés pour juger de la qualité des moules à injection comprennent la composition des matériaux, la précision de la fabrication, la conception structurelle, les taux de réussite des essais et la durée de vie du moule.

-

Découvrez comment des compositions spécifiques améliorent la durabilité des moules et la qualité des produits. ↩

-

Découvrez comment la précision des matériaux de moulage garantit des dimensions de produits de haute qualité. ↩

-

Découvrez les avantages de l'utilisation de matériaux de haute qualité comme l'acier P20 ou H13 dans la fabrication de moules. ↩

-

Découvrez comment un système de refroidissement bien conçu peut améliorer l'efficacité et la qualité des produits. ↩

-

Comprendre le rôle de l'exactitude dimensionnelle garantit la précision des produits finaux, soulignant ainsi sa nature critique dans la conception des moules. ↩

-

Ce lien explique comment les curseurs aident au démoulage de formes complexes, cruciales pour les produits présentant des contre-dépouilles. ↩

-

Découvrez différentes techniques d'éjection adaptées aux objets à parois fines pour éviter toute déformation lors du démoulage. ↩

-

Comprendre les exigences relatives aux moules adaptés à la production à grande échelle. ↩

-

Découvrez pourquoi le choix du bon matériau de moule est essentiel pour la durabilité et les performances. ↩

-

Découvrez les outils essentiels pour garantir la précision dans la fabrication de moules. ↩

-

Découvrez pourquoi la réussite des premiers essais est cruciale pour évaluer la qualité des moules. ↩