Avez-vous déjà réfléchi au parcours des pièces en plastique lisses de vos appareils ? C'est un processus vraiment intéressant !

Les fabricants de moules en plastique conçoivent et créent des moules qui façonnent des produits en plastique pour diverses industries, notamment l'automobile et la santé. Leur expertise garantit une production précise et efficace d’articles tels que des pièces automobiles et des dispositifs médicaux.

Dans cette industrie, je considère mes expériences et je reconnais les créateurs de moules en plastique comme les champions cachés. Ils transforment nos rêves de design les plus fous en produits réels et réels. Leur travail est crucial. Le voyage commence par l’art complexe de la conception de moules. Chaque pièce qu’ils fabriquent habilement devient essentielle. Cela implique bien plus que de simples machines et matériaux. Ils saisissent l’objectif principal d’un produit. Chaque détail reflète leur soin précis.

Les fabricants de moules en plastique travaillent uniquement avec de petits gadgets et jouets.FAUX

Cette affirmation est fausse ; les fabricants de moules en plastique travaillent dans diverses industries, pas seulement pour les petits articles.

L’entretien des moules est crucial pour une production plastique efficace.Vrai

Il est vrai que l’entretien continu des moules garantit la précision et l’efficacité de la production de composants en plastique.

- 1. Quelles sont les étapes clés de la conception et de la fabrication d’un moule ?

- 2. Comment les fabricants de moules en plastique garantissent-ils la qualité et la précision des produits ?

- 3. À quels défis les fabricants de moules en plastique sont-ils confrontés dans leur travail ?

- 4. Pourquoi la maintenance continue est-elle cruciale pour les moules en production ?

- 5. Conclusion

Quelles sont les étapes clés de la conception et de la fabrication d’un moule ?

Vous êtes-vous déjà interrogé sur le monde complexe de la conception et de la création de moules ? Explorons les étapes importantes qui transforment une idée en un véritable produit. Ces étapes révèlent les secrets cachés du processus.

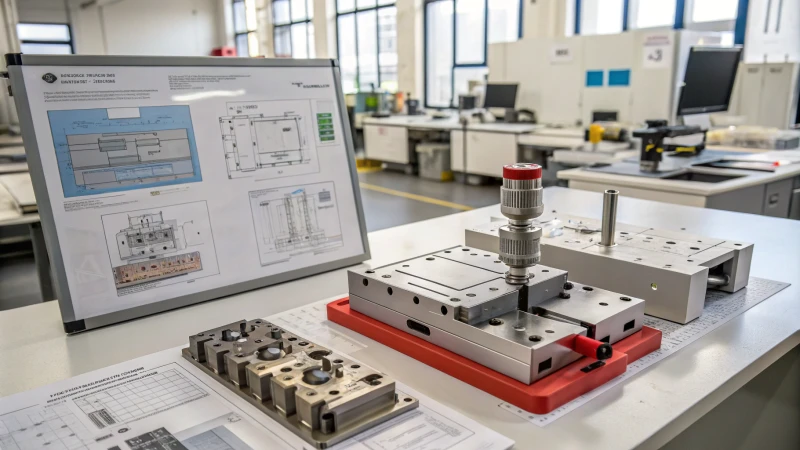

Les étapes clés de la conception et de la fabrication de moules comprennent l'étude des exigences du client, la conception de la structure du moule (surfaces de séparation et systèmes de glissières), l'obtention des matériaux, le traitement précis des pièces, suivi de l'assemblage, des tests et de l'entretien continu pour des performances optimales.

Comprendre les étapes de conception de moules

Le parcours de conception de moules commence par une analyse détaillée du produit. Cette étape me fascine vraiment. Je plonge dans des conversations approfondies avec les clients pour bien comprendre leurs besoins. Je me souviens avoir travaillé sur un moule en plastique pour une coque de téléphone portable. Chaque détail était très important. Nous avons parlé de tout, de l'emplacement des boutons à la position des trous de caméra. Chaque exigence, tant fonctionnelle qu’esthétique, comptait. Je réalise à quel point la compréhension de l'environnement du produit est importante lors de ces discussions. Chaque petit détail façonne la première phase de conception. C'est passionnant de voir comment mes idées guident correctement le projet.

Éléments clés de la conception de structures de moules

Après analyse, nous passons à la conception de la structure du moule. C'est comme résoudre un casse-tête vraiment complexe. Un élément clé consiste à décider de la surface de séparation du moule, qui sépare les moitiés mobiles et fixes du moule. Le choisir correctement conduit à un démoulage plus fluide par la suite.

| Complexité du produit | Type de surface de joint |

|---|---|

| Forme simple | Planaire |

| Forme complexe | Non planaire |

Conception du système de coureurs

Vient ensuite le système de coureurs. Il est crucial que le plastique fondu s’écoule parfaitement dans la cavité du moule. C'est comme diriger un orchestre ; chaque coureur doit travailler ensemble pour créer un produit parfait. Cela implique de réfléchir à la forme, à la taille et à la position du canal principal, des canaux secondaires et des portes. Les systèmes de refroidissement sont également essentiels à ce stade pour éviter des problèmes tels que la déformation pendant la production.

Transition vers la fabrication de moules

Une fois le design confirmé, nous procédons à la fabrication du moule . Cette partie est passionnante et très minutieuse. Je choisis toujours des matériaux présentant une dureté, une résistance et une résistance à l'usure élevées, comme l'acier pour moules de haute qualité pour les moules de précision.

| Type de matériau | Propriétés |

|---|---|

| Acier de moule | Haute dureté, résistance à l'usure |

| Aluminium | Léger, bonne conductivité thermique |

Traitement des pièces de moule

Vient ensuite le traitement des pièces de moules , où des machines telles que des fraiseuses CNC et des équipements EDM sont utilisées pour façonner avec précision les matières premières exactement selon les spécifications. Regarder ces machines façonner exactement les matières premières est fascinant ; on a l'impression que des sculpteurs travaillent la pierre ! Le respect strict des spécifications de conception est la clé pour obtenir des résultats de qualité supérieure.

Assemblage et débogage de moules

Après le traitement, la partie passionnante commence : l'assemblage du moule et le débogage ! Cette phase nécessite une attention très particulière aux détails ; chaque composant doit s’emboîter avec précision, comme l’assemblage d’une montre haut de gamme ! Pendant les essais, je surveille de près tout problème tel que le flash ou les plans courts avec du matériel ; les ajustements se poursuivent jusqu'à ce que tout fonctionne parfaitement.

Maintenance et optimisation des performances

Enfin, l’entretien des moisissures est crucial, comme une voiture fiable nécessitant des contrôles réguliers ! réguliers de réparation de moisissures sont essentiels car l’usure peut causer des problèmes au fil du temps ; des réparations rapides peuvent éviter de plus gros problèmes à long terme ! L'amélioration des performances des moules grâce aux commentaires des clients contribue à améliorer la qualité des produits.

Pour ceux qui sont curieux de connaître ces processus, il peut être utile les principes de conception de moules 1 ou sur les techniques de fabrication avancées 2

Comprendre ces étapes essentielles m'a apporté des connaissances inestimables au cours de mes années de conception de produits : c'est un voyage plein de créativité et de précision, une danse entre l'art et l'ingénierie que j'aime vraiment.

L’analyse du produit est essentielle pour une conception efficace des moules.Vrai

Une analyse approfondie du produit garantit que toutes les exigences fonctionnelles et esthétiques sont satisfaites lors de la conception du moule, facilitant ainsi une meilleure communication avec les clients.

L'assemblage du moule ne nécessite pas de débogage après le traitement.FAUX

Le débogage est crucial après l'assemblage pour garantir des performances optimales et résoudre tous les problèmes tels que le flash ou les courts plans matériels qui peuvent survenir.

Comment les fabricants de moules en plastique garantissent-ils la qualité et la précision des produits ?

Avez-vous déjà pensé à la façon dont les fabricants de moules en plastique produisent systématiquement des produits de haute qualité ? Le monde du moulage allie précision et véritable dévouement.

Les fabricants de moules en plastique garantissent la qualité et la précision grâce à une conception soignée des moules, des matériaux de haute qualité, une fabrication précise, une maintenance continue, une communication détaillée avec les clients et des tests approfondis pour répondre à des normes strictes.

Comprendre la conception des moules

Au cours de mon voyage à travers le monde complexe de la création de moules en plastique, je remarque souvent à quel point chaque détail est crucial. Cela implique bien plus que de simples machines et matériaux ; il s'agit de connaître un produit en profondeur.

L'aventure commence avec la conception du moule . C’est là que la magie commence véritablement. C'est comme être un détective, rassembler des indices auprès des clients pour comprendre leurs besoins. Une fois, j'ai conçu un moule pour une coque de téléphone. J'ai eu de longues discussions avec le client sur de petits détails, comme le placement des boutons, l'épaisseur des bords et la texture de la surface. Nous avons parlé non seulement de l'apparence, mais aussi de la nécessité de rendre le produit confortable à tenir. Ces discussions allaient au-delà des apparences.

Conception de structure de moule : L’accent est mis sur la conception de structure de moule. Considérez-le comme la création d'un puzzle dans lequel chaque pièce doit s'adapter parfaitement. La surface de joint est essentielle : c'est là que le moule se sépare et elle doit être correcte pour un démoulage en douceur. Dans les conceptions complexes, les surfaces de joint non planes sont parfois utilisées pour traiter des formes complexes.

| Aspect | Considérations |

|---|---|

| Système de coureur | Ne négligez pas le système de glissières : il guide le plastique fondu de manière uniforme, un peu comme une danse bien planifiée. Chaque canal, porte et canal de refroidissement nécessite une planification minutieuse pour éviter des problèmes à l'avenir. |

| Circuit de refroidissement | Assurez-vous que les canaux de refroidissement sont correctement conçus pour éviter toute déformation pendant la solidification. |

| Mécanisme d'éjection | Assurez-vous que les mécanismes tels que les tiges de poussée sont efficacement intégrés pour une éjection en douceur. |

Le processus de fabrication

Une fois la conception prête, la fabrication du moule commence. C'est là que la créativité rencontre l'ingénierie.

- Approvisionnement en matériaux : Sélectionner les matériaux, c'est comme choisir les meilleurs ingrédients pour une recette. Je préfère l'acier moulé de haute qualité pour sa résistance et sa durabilité, essentielles au travail de précision.

- Traitement des pièces : Imaginez-moi devant une machine CNC, en train de suivre attentivement pendant qu'elle sculpte les cavités à la perfection. Chaque détail doit correspondre à nos créations ; cela ressemble un peu à de la sculpture, où chaque coupe est importante.

- Assemblage et débogage : Après le fraisage, l'étape suivante est l'assemblage et le débogage – une phase passionnante où les pièces prennent vie. Pendant les essais, j'espère que tout se passera bien sans aucun problème comme le flash ou le manque de matériel.

Maintenance et amélioration continue

Le voyage se poursuit avec l'entretien des moules . Tout comme un artiste revisitant son chef-d’œuvre, les moules nécessitent des soins réguliers. Je me souviens du moment où une moisissure a commencé à s'user ; c'était comme regarder un ami vieillir. Des techniques telles que le meulage ou le soudage de réparation lui ont redonné vie, garantissant ainsi que nos produits restent de premier ordre.

De plus, les commentaires des clients constituent une partie essentielle du processus ; chaque suggestion contribue à améliorer nos moules. Si un client exige une meilleure efficacité ou qualité, nous nous ajustons rapidement en améliorant le système de canaux ou en optimisant les canaux de refroidissement, ce qui réduit souvent les défauts.

Conclusion

À travers des étapes détaillées – conception, fabrication et maintenance – je réalise le dévouement requis pour fournir des produits de haute qualité. Le souci du détail est le secret ; chaque décision influence notre objectif de précision et d’excellence.

Pour plus d'informations, explorez les techniques de conception de moules 3 et les stratégies de maintenance des moules 4 .

La conception de moules nécessite une communication efficace avec les clients.Vrai

Une communication efficace avec les clients garantit que les conceptions de moules répondent à des exigences fonctionnelles et esthétiques spécifiques, conduisant à une qualité de produit supérieure.

Un feedback continu n’est pas nécessaire pour améliorer les performances du moule.FAUX

Un feedback continu est essentiel pour optimiser les performances des moules et améliorer la qualité des produits en fonction des expériences et des besoins des utilisateurs.

À quels défis les fabricants de moules en plastique sont-ils confrontés dans leur travail ?

Je travaille comme créateur de moules en plastique et j'ai rencontré de nombreux obstacles sur ce chemin complexe. Connaître ces défis améliore nos capacités. Cela augmente probablement la qualité de notre travail. Je souhaite partager quelques expériences que j'ai vécues et les leçons que j'ai apprises au cours de ce voyage.

Les fabricants de moules en plastique sont confrontés à des défis en matière de conception de moules complexes, de fabrication de précision, d'assemblage efficace, de maintenance continue et de commentaires des clients, tous cruciaux pour produire des articles de haute qualité.

Les complexités de la conception de moules

Les fabricants de moules en plastique sont confrontés à des difficultés liées à des besoins de conception complexes, une fabrication précise, un assemblage et un débogage efficaces et une maintenance continue. Ils doivent également optimiser les performances en fonction des commentaires.

En entrant dans le monde de la fabrication de moules, j’ai immédiatement remarqué le mélange de créativité et d’ingénierie requis. La clé pour cela est de comprendre les détails du produit et de communiquer avec les clients. Par exemple, considérons les subtilités impliquées dans la conception d’un moule en plastique pour coque de téléphone portable. J'ai travaillé sur une coque de téléphone en plastique, en me concentrant sur la position des boutons et les trous pour l'appareil photo. La responsabilité de perfectionner ces détails et d’améliorer l’expérience utilisateur était immense mais passionnante.

Chaque détail de la conception du moule compte. Ceux-ci incluent la manière dont un produit est utilisé, les facteurs environnementaux et les méthodes d'assemblage. Une attention particulière portée à ces éléments garantit que les moules répondent aux attentes.

Défis de conception de structures de moules

La conception de structures de moules présente ses propres défis. Placer des surfaces de séparation revient souvent à résoudre un puzzle complexe. Une surface de joint bien planifiée est essentielle pour un démoulage facile. Les produits complexes peuvent nécessiter des surfaces non planes.

De plus, la conception du système de glissières ajoute encore plus de complexité. Des heures ont été consacrées à cartographier le canal principal, le canal de branchement et la porte pour un flux efficace. Équilibrer la fonction et l’efficacité ressemblait à de l’art. Les systèmes de refroidissement sont tout aussi cruciaux pour prévenir les défauts tels que la déformation ; c'est très intéressant combien de détails entrent dans chaque étape !

| Aspect | Considération |

|---|---|

| Surface de séparation | Conceptions non planaires pour formes complexes |

| Système de coureur | Remplissage et disposition efficaces du fondant |

| Circuit de refroidissement | Canaux de refroidissement uniformes pour réduire les défauts |

| Mécanisme d'éjection | Éjection en douceur à l'aide de tiges de poussée ou de plaques |

Obstacles au processus de fabrication

Une fois la conception finalisée, la fabrication pose de nouveaux défis. L'approvisionnement en matériaux joue un rôle important car le choix des bons matériaux est crucial pour la durabilité et la précision. L'acier pour moules de haute qualité est généralement sélectionné, mais chaque tâche nécessite une réflexion approfondie.

Après le choix des matériaux, leur dimensionnement est nécessaire avant l'usinage de détail ; la précision est ici essentielle car des erreurs peuvent entraîner des retards coûteux.

Précision dans le traitement des pièces de moules

Il est essentiel de suivre strictement les dessins de conception lors du traitement des pièces de moule. Des outils avancés tels que les machines CNC et les outils EDM aident à créer des formes précises ; voir un design prendre vie est passionnant ! Mais toute erreur peut entraîner des problèmes de qualité majeurs : la précision n’est pas seulement recommandée ; c'est nécessaire.

Défis d’assemblage et de débogage

Vient ensuite l’étape de l’assemblage, présentant son propre ensemble de défis. Les composants doivent s’adapter parfaitement, comme une symphonie bien accordée ! J'ai passé des heures à aligner les sections mobiles et fixes pour qu'elles se rencontrent avec précision.

Le débogage via des moules d'essai évalue les performances et me permet de m'ajuster en conséquence ; cette phase peut être intense avec une pression pour résoudre des problèmes comme le flash ou la déformation. Ce processus itératif, bien que long, est crucial pour la qualité.

Problèmes de maintenance en cours

La maintenance est une préoccupation constante car les moules s'usent naturellement avec le temps, confrontés à la fatigue et aux dommages ; des réparations rapides évitent les interruptions et les arrêts de production coûteux.

L'amélioration des performances des moules en fonction des commentaires ou des tendances est également vitale : par exemple, l'amélioration des systèmes de canaux ou du refroidissement améliore l'efficacité et la qualité ! Rester adaptatif et réactif est devenu la clé de ma réussite.

Faire face à ces défis a enrichi ma compréhension de ce métier complexe et a renforcé ma détermination à exceller dans ce domaine dynamique.

La conception de moules nécessite une analyse précise du produit et une communication avec le client.Vrai

Une communication efficace avec les clients est cruciale pour une conception précise des moules, garantissant que toutes les spécifications du produit sont respectées pour des résultats réussis.

L'approvisionnement en matériaux n'est pas important dans la fabrication de moules.FAUX

Le choix des bons matériaux est essentiel pour la durabilité et la précision de la fabrication de moules, ce qui fait de l'approvisionnement une étape critique du processus.

Pourquoi la maintenance continue est-elle cruciale pour les moules en production ?

Avez-vous déjà réfléchi à la raison pour laquelle il est si important d'entretenir régulièrement les moules en production ? C'est plus qu'une simple liste. Il s'agit de créer une qualité supérieure et de durer longtemps. Explorons ensemble cette partie cruciale de la fabrication.

L'entretien régulier des moules est essentiel en production pour garantir la qualité des produits, prolonger la durée de vie des moules et améliorer l'efficacité en évitant les pannes et en optimisant les performances.

L’importance de la maintenance continue des moules

La maintenance continue n'est pas seulement une bonne pratique ; il est essentiel à la longévité et aux performances des moules en production. Un entretien régulier garantit que les moules fonctionnent avec une efficacité maximale, ce qui est vital dans les processus de moulage par injection. Avec des soins appropriés, les moules peuvent produire des produits de haute qualité de manière constante, minimisant ainsi les défauts et les temps d’arrêt.

Améliorer la qualité des produits

L’une des principales raisons de l’entretien continu des moules est l’impact direct sur la qualité du produit. Les moisissures s’usent avec le temps, entraînant des problèmes tels que :

| Problème | Impact |

|---|---|

| Imprécisions dimensionnelles | Les produits peuvent ne pas répondre aux spécifications |

| Défauts de surface | Affecte la qualité esthétique |

| Temps de cycle accrus | Réduit l’efficacité globale de la production |

En mettant en œuvre un programme de maintenance régulière, les fabricants peuvent éviter ces problèmes, garantissant ainsi que les moules restent capables de produire des produits de haute qualité. Par exemple, les stratégies de maintenance des moules 5 incluent le nettoyage, la lubrification et la réparation en temps opportun des pièces usées.

Augmenter la longévité des moules

Les moules représentent des investissements importants pour les fabricants. Par conséquent, prolonger leur durée de vie est crucial pour maintenir la rentabilité. Activités d'entretien régulières, telles que :

- Inspection : Des contrôles réguliers peuvent identifier l’usure avant qu’elle ne devienne un problème plus grave.

- Services de réparation : résoudre des problèmes tels que l'usure des surfaces par le meulage ou le soudage peut prolonger la durée de vie du moule.

Selon les normes de l’industrie, les moules qui bénéficient d’un entretien constant peuvent durer 20 à 30 % plus longtemps que ceux qui n’en bénéficient pas. Cette longévité accrue réduit la fréquence des remplacements coûteux et améliore la stabilité globale de la production.

Augmenter l'efficacité de la production

L’efficacité de la production est essentielle pour maximiser la production et la rentabilité. La maintenance continue aide à :

- Réduction des temps d'arrêt : un entretien régulier évite les pannes inattendues qui interrompent la production.

- Optimisation des temps de cycle : les moules bien entretenus fonctionnent sans problème, ce qui permet des processus d'injection et de refroidissement plus rapides.

Par exemple, l’optimisation des canaux de refroidissement à l’intérieur du moule grâce à des évaluations régulières peut réduire considérablement les temps de cycle. Les fabricants exploitent souvent des techniques de refroidissement avancées 6 pour améliorer encore l'efficacité.

S'adapter aux changements du marché

Avec l'évolution des demandes du marché, les moules doivent être adaptables. Un entretien régulier permet :

- Optimisation des performances : les ajustements basés sur les retours des clients et les tendances du marché peuvent être mis en œuvre plus facilement.

- Modifications : Il est plus facile de modifier des moules régulièrement entretenus que ceux qui se sont considérablement détériorés.

Par exemple, la mise à niveau du système d'alimentation ou des canaux de refroidissement en fonction des nouvelles exigences de production devient réalisable lorsque la maintenance continue est pratiquée. Cette adaptabilité est cruciale pour rester compétitif dans des secteurs en évolution rapide comme l’électronique grand public.

L’entretien régulier des moules améliore considérablement la qualité du produit.Vrai

Un entretien constant évite des problèmes tels que les imprécisions dimensionnelles et les défauts de surface, garantissant ainsi des résultats de production de haute qualité.

Les moules peuvent durer 20 à 30 % plus longtemps avec un entretien continu.Vrai

Les soins de routine et les réparations rapides prolongent la durée de vie des moules, réduisant ainsi la fréquence de remplacement et les coûts pour les fabricants.

Conclusion

Les fabricants de moules en plastique jouent un rôle essentiel dans la transformation des conceptions en produits de qualité grâce à une conception de moules précise, des processus de fabrication et une maintenance continue dans diverses industries.

-

Ce lien fournit un guide complet sur les meilleures pratiques en matière de conception de moules qui peuvent améliorer votre compréhension. ↩

-

Explorez des techniques de fabrication avancées qui peuvent optimiser votre processus de production de moules. ↩

-

Découvrez les techniques essentielles qui améliorent la qualité des produits dans les processus de moulage du plastique. ↩

-

Découvrez les stratégies de maintenance efficaces qui prolongent la durée de vie des moules et optimisent les performances. ↩

-

Découvrez les pratiques essentielles de maintenance des moules qui peuvent améliorer considérablement votre processus de production et éviter des temps d’arrêt coûteux. ↩

-

Découvrez comment des techniques de refroidissement avancées peuvent améliorer l'efficacité de vos moules et la qualité de vos produits. ↩