Avez-vous déjà réfléchi à la façon dont la disposition complexe des canaux dans un moule affecte sa durée de vie ?

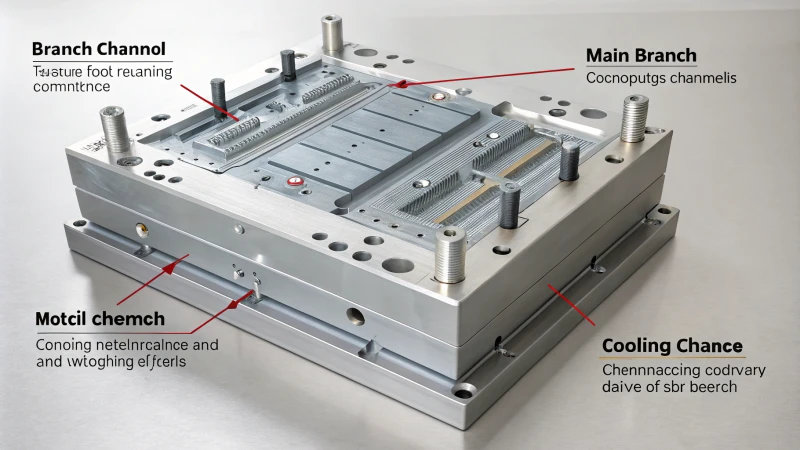

La conception des canaux principaux et secondaires influence la durée de vie d’un moule. Ces canaux affectent l'usure, la fatigue thermique et la concentration des contraintes. Une taille de canal appropriée, une bonne surface lisse et un alignement correct avec les systèmes de refroidissement sont très importants. Ces facteurs réduisent probablement l'usure. Ils aident vraiment un moule à durer plus longtemps.

En repensant à mes débuts dans la conception de moules, je me souviens de la première fois où j'ai vu comment de petits changements dans de minuscules canaux pouvaient modifier la résistance d'un moule. C'était comme une lumière qui s'est allumée dans mon esprit lorsque j'ai compris que même de petites choses comme l'angle de conicité ou la douceur de la surface d'un canal pouvaient grandement affecter l'usure. J'ai vu des moules se briser à cause de petits détails comme ceux-ci, entraînant des arrêts et des réparations coûteuses.

En essayant différentes méthodes et en apprenant de mes erreurs, j'ai découvert qu'il était très important d'aligner les canaux avec les systèmes de refroidissement. Il était choquant de voir à quel point le placement judicieux des canaux pouvait mettre fin aux problèmes de chaleur, évitant ainsi ces petites fissures gênantes qui pourraient endommager le moule. Ce voyage m'a appris à quel point la répartition du stress est importante pour maintenir un moule en activité plus longtemps. Cette compréhension est désormais naturelle dans mon processus de conception.

En me concentrant sur ces détails, j'ai remarqué que le moule non seulement dure plus longtemps, mais qu'il fonctionne également mieux, donnant à chaque fois la même qualité de produit. C'est une petite quantité de temps consacré à la conception qui rapporte vraiment beaucoup au fil du temps.

La conception du canal principal affecte l’usure du moule.Vrai

Une conception appropriée du canal principal réduit l’usure en minimisant les points de contrainte.

La rugosité de surface des canaux n'a aucun impact sur la durée de vie du moule.FAUX

Les surfaces lisses réduisent la friction, prolongeant ainsi la durée de vie du moule.

- 1. Comment l’usure des canaux influence-t-elle la longévité des moules ?

- 2. Comment la fatigue thermique influence-t-elle la durabilité des moisissures ?

- 3. Pourquoi la concentration des contraintes est-elle une préoccupation dans la conception des moules ?

- 4. Comment les meilleures pratiques de conception des canaux peuvent-elles améliorer la longévité des moules ?

- 5. Conclusion

Comment l’usure des canaux influence-t-elle la longévité des moules ?

Avez-vous déjà pensé à la façon dont l’usure des canaux, même si elle semble mineure, affecte de manière significative la durée de vie d’un moule ?

L'usure des canaux réduit considérablement la durée de vie du moule. Les frottements et la chaleur augmentent. La moisissure change de forme et se brise. La conception optimisée des canaux maintient les moules solides. Des soins appropriés aident les moisissures à durer beaucoup plus longtemps.

Comprendre l'impact de la conception des canaux sur l'usure

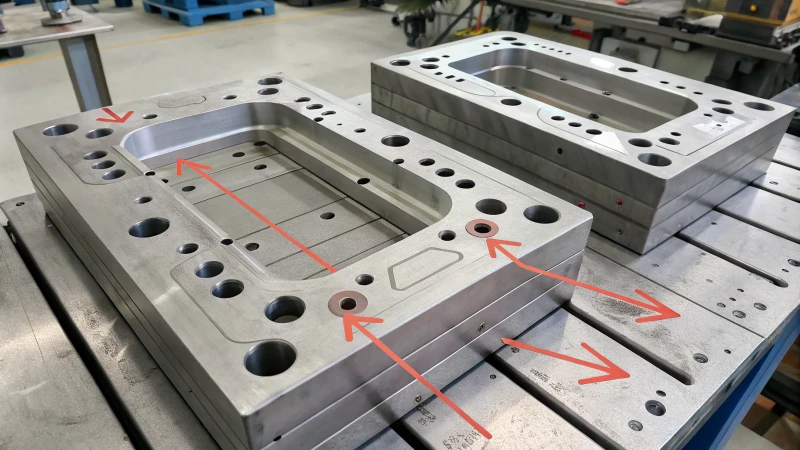

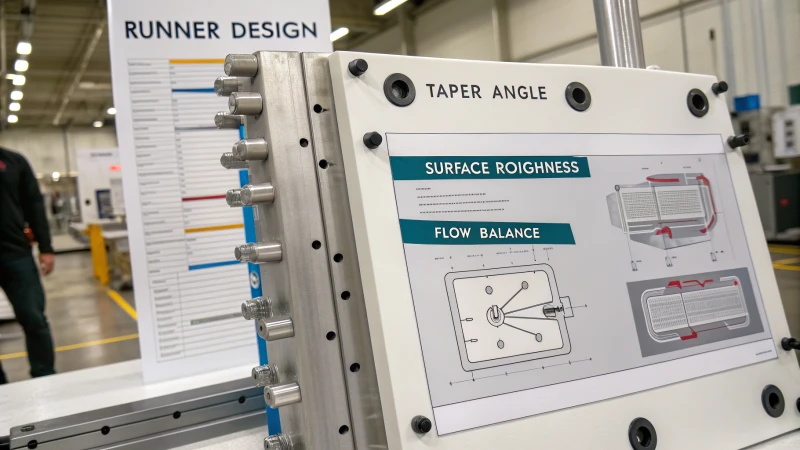

La conception du canal principal est cruciale pour réduire l’usure et prolonger la durée de vie du moule. Un angle de conicité mal conçu ou une surface rugueuse du canal principal peuvent augmenter la friction, entraînant une usure plus rapide. Par exemple, un petit angle de conicité lors du moulage par injection à grande vitesse peut provoquer une friction excessive sur la paroi interne.

| Aspect conception | Impact sur l'usure |

|---|---|

| Angle de conicité | Affecte la friction et le taux d’usure |

| Rugosité de la surface | Influence l'abrasion des particules |

Le rôle de la conception des canaux dans la longévité du moule

La conception des coureurs va au-delà des simples points de connexion ; cela ressemble à planifier des montagnes russes pour le plastique liquide. Des formes étranges ou de petits patins créent des forces de cisaillement comme du papier de verre frottant contre le moule. Une fois, j'ai travaillé sur un design dans lequel des tailles de patins déséquilibrées entraînaient une usure accrue à certains endroits. Ignorer ces détails crée souvent de plus gros problèmes.

Apprenez-en davantage sur les conceptions de coureurs 1 en explorant ce sujet.

Effets de la fatigue thermique sur la durée de vie du moule

La fatigue thermique agit comme un ennemi caché qui façonne la vie. Il pénètre par les changements de température dans le canal et la cavité. Les longs canaux peuvent ne pas sembler mauvais, mais ils provoquent une perte de chaleur, entraînant une contrainte thermique qui forme de minuscules fissures. Pensez aux systèmes de refroidissement inadaptés : trop chaud ou trop froid peut être nocif, comme si vous laissiez un glaçon sous le soleil brûlant.

Un guide détaillé sur la gestion thermique dans les moules 2 peut fournir des informations supplémentaires.

Concentration de stress et ses conséquences

Un bon alignement entre le canal principal et la buse de la machine d’injection est essentiel. J'ai vu à quel point un mauvais alignement provoque une concentration des contraintes, conduisant à des fissures qui s'agrandissent à chaque utilisation. C'est comme plier un trombone à plusieurs reprises : il finit par se briser.

Un article informatif sur la gestion des contraintes dans la conception de moules 3 pourrait être utile à explorer.

Conseils pour atténuer l’usure et prolonger la durée de vie du moule

- Entretien régulier : Des contrôles et un nettoyage fréquents réduisent l'usure.

- Conception optimisée : les canaux et les glissières conçus équilibrent le flux et réduisent la friction.

- Sélection des matériaux : Les matériaux durables résistent à l'usure dans les zones à forte contrainte.

Comprendre ces détails aide les professionnels comme moi à concevoir des moules qui durent plus longtemps et fonctionnent très bien dans les environnements de moulage par injection plastique 4 .

Le petit angle de conicité augmente la friction dans les canaux du moule.Vrai

Un petit angle de conicité provoque une friction excessive, accélérant l’usure.

Les formes irrégulières des canaux diminuent la longévité du moule.Vrai

Les glissières irrégulières augmentent les forces de cisaillement, entraînant une usure plus rapide.

Comment la fatigue thermique influence-t-elle la durabilité des moisissures ?

Vos moules semblent plus vieux qu’ils ne le devraient ? La fatigue thermique pourrait en être la cause. Ce problème réduit discrètement leur force au fil du temps.

La fatigue thermique réduit la durée de vie des moules. Un chauffage et un refroidissement répétés créent de petites fissures et plient les moules. Changer la conception des chaînes est utile. Utiliser les bons matériaux aide aussi. Ces changements réduisent les dégâts. Les moules durent plus longtemps.

Comprendre la fatigue thermique dans les moules

La fatigue thermique se manifeste lorsque les moules subissent des cycles continus de chauffage et de refroidissement 5 , courants dans des processus tels que le moulage par injection. Ce changement cyclique de température induit des contraintes thermiques, provoquant des microfissures et compromettant à terme l'intégrité structurelle du moule.

Implications dans la conception des canaux

Un élément clé de la conception est le canal principal. Si sa longueur est excessive, elle contribue à une perte de chaleur importante du plastique fondu, entraînant des différences de température substantielles entre le canal et la cavité. Cet écart induit non seulement un stress thermique mais également une fatigue thermique. Par exemple, avec des systèmes de refroidissement mal coordonnés, une surchauffe locale 6 peut provoquer une dilatation thermique inégale, conduisant à une déformation du matériau du moule.

| Facteurs de conception des canaux | Impact sur la durabilité des moules |

|---|---|

| Angle de conicité et rugosité de surface | Affecte le degré d'usure et la contrainte thermique |

| Longueur du canal | Influence la perte de chaleur et la fatigue thermique |

| Coordination avec le système de refroidissement | Détermine l'équilibre thermique et la longévité |

Considérations sur la conception des coureurs

La conception des coureurs joue également un rôle central. Les canaux longs augmentent les pertes de chaleur, aggravant les différences de température et provoquant un stress thermique supplémentaire. Cela entraîne une fatigue thermique dans les matériaux du moule, en particulier ceux ayant une mauvaise stabilité thermique. La disposition doit faciliter un écoulement équilibré pour éviter une surchauffe locale, qui peut accélérer le vieillissement des matériaux.

Les conceptions équilibrées des canaux garantissent une pression uniforme dans les cavités, réduisant ainsi les risques de déformation dus à une répartition inégale de la pression. Une conception déséquilibrée peut entraîner une surpression dans certaines cavités, exacerbant ainsi l'usure et la fatigue thermique.

Atténuer la fatigue thermique

L'utilisation de matériaux à haute stabilité thermique peut réduire l'incidence des microfissures dues à la fatigue thermique. De plus, le maintien d'une disposition optimale des canaux qui s'aligne avec le système de refroidissement garantit l'équilibre thermique.

Les ingénieurs sont encouragés à évaluer l' équilibre du débit 7 dans les systèmes de canaux pour atténuer l'usure et prolonger la durée de vie du moule. L'utilisation de simulations assistées par ordinateur peut prédire les points de contrainte thermique potentiels, facilitant ainsi les ajustements de conception proactifs.

La fatigue thermique provoque des microfissures dans les moules.Vrai

La fatigue thermique résulte d'échauffements et de refroidissements répétés, provoquant des microfissures.

Les conceptions à canaux longs diminuent la contrainte thermique du moule.FAUX

Les coureurs longs augmentent les pertes de chaleur, aggravant le stress thermique et la fatigue.

Pourquoi la concentration des contraintes est-elle une préoccupation dans la conception des moules ?

La concentration des contraintes dans la conception des moules n'est pas simplement un problème technique : c'est un tournant possible en termes de durabilité et de performances. La maîtriser est primordiale pour vos moules.

La concentration des contraintes se produit lorsque les contraintes se répartissent de manière inégale sur un matériau. Cela se produit souvent à des endroits comme des trous ou des rainures. Dans la conception des moules, ce problème entraîne des fissures. Ces fissures peuvent réduire la durée de vie du moule. Les fissures réduisent vraiment la durée de vie des moules.

Comprendre la concentration du stress

Lorsque j'ai commencé à m'initier à la conception de moules, le terme « concentration de stress » me paraissait lointain. Rapidement, cela s’est avéré vital – comme trouver un rebondissement dans un film. La concentration de contraintes désigne les zones où les contraintes s'accumulent, comme autour des trous ou des angles vifs. Imaginez empiler des assiettes ; une légère secousse pourrait les faire tomber. C’est ce que le stress fait aux moisissures : il transforme de petits problèmes en gros échecs.

Lors de la conception de moules, il est crucial de reconnaître ces points de contrainte. La conception du canal 8 , les angles de conicité et la texture de la surface influencent le flux de contrainte. Je me souviens d'un projet dans lequel nous avions mal évalué ces facteurs, entraînant des fissures et une durée de vie plus courte du moule. Cela nous a coûté cher.

Principaux sujets de préoccupation

1. Conception du canal principal

Autrefois, l'angle de conicité dans un canal provoquait une usure excessive. Pensez au papier de verre grattant le métal ; cela se produit lorsque la friction augmente en raison de mauvais angles ou de différences de taille entre le canal et la buse.

-

Impact de la géométrie : Élément de conception Effet sur le stress Petit angle de conicité Augmente la friction et le stress Diamètres incompatibles Provoque une répartition inégale de la pression

2. Conception des coureurs

Le système des coureurs est délicat – comme un labyrinthe sans carte. Des glissières irrégulières ou déséquilibrées entraînent un écoulement irrégulier et des forces de cisaillement élevées. J'ai fait l'expérience d'une moisissure dans laquelle des patins inégaux provoquaient une usure importante, semblable à la découverte de nids-de-poule sur une nouvelle route.

-

Défis de conception : Fonctionnalité de coureur Impact du stress Forme irrégulière Augmente les forces de cisaillement Disposition déséquilibrée Conduit à une pression inégale

Le rôle de la fatigue thermique

La fatigue thermique ressemble à de la science-fiction, mais elle constitue un véritable problème. Les changements de température provoquent une dilatation ou un retrait inégal de certaines parties du moule. J'ai vu des moules avec des microfissures dues à un refroidissement mal aligné, comme une fissure invisible dans une vieille tasse qui fuit soudainement.

Les contraintes thermiques s’accumulent avec le temps, causant de gros dégâts si elles ne sont pas contrôlées. Des systèmes de refroidissement correctement disposés 9 aident à éviter un chauffage ou un refroidissement inégal.

Gérer la concentration du stress

Gérer la concentration du stress est vraiment comme aux échecs, nécessitant plusieurs étapes en avant. L'optimisation des éléments de conception, tels que les angles de conicité et la texture de la surface, gère le flux de contraintes. Les simulations avancées mettent en évidence les points à fortes contraintes, permettant ainsi de meilleures conceptions.

La résolution de ces problèmes peut prolonger la durée de vie des moules, réduire les coûts de maintenance et améliorer la qualité des produits. Les choix intelligents d’aujourd’hui entraîneront moins de problèmes plus tard.

Les petits angles de conicité augmentent les contraintes dans les moules.Vrai

Les petits angles de conicité provoquent une friction accrue, entraînant des contraintes plus élevées.

La fatigue thermique n’affecte pas la concentration des contraintes du moule.FAUX

Les variations de température provoquent des différences de dilatation, augmentant les contraintes.

Comment les meilleures pratiques de conception des canaux peuvent-elles améliorer la longévité des moules ?

Avez-vous déjà pensé à la façon dont le changement de conception du canal pourrait aider votre moule à durer plus longtemps ? Explorons les secrets pour améliorer la durabilité contre l'usure et les contraintes thermiques.

L'amélioration de la conception des canaux dans le moulage par injection permet aux moules de durer plus longtemps. Cela se produit en réduisant l’usure et la fatigue thermique. Les éléments importants à prendre en compte sont le bon angle de conicité, le lissage de la surface et l’équilibrage du débit. Ces aspects réduisent le stress et maintiennent la température uniforme.

Comprendre le rôle de la conception des coureurs

Dans le moulage par injection, la conception du canal 10 est très importante. Cela affecte la durée de vie des moisissures. Une conception correcte réduit l'usure en réduisant les forces entre le plastique et les parois des glissières. J'ai constaté qu'une surface lisse avec une rugosité autour de Ra = 1,6 minimise la friction et protège les moules. La douceur de la surface est essentielle.

Facteurs clés influençant l’usure

Forme et taille

La forme et la taille des coureurs ont un impact sur la dynamique du flux. Dans un projet, les formes irrégulières augmentaient l’usure en raison de forces plus élevées. Des débits constants sont essentiels ; toute incohérence provoque une usure inégale du moule.

Angle de conicité et rugosité

Des angles de conicité appropriés permettent d'économiser des moules en réduisant la friction. Lors d'une injection rapide, la faible rugosité des parois empêche l'usure due aux particules.

| Facteur | Spécification idéale |

|---|---|

| Angle de conicité | Adéquat pour réduire la friction |

| Rugosité de la surface | Ra = 0,8 – 1,6 μm |

Gérer la fatigue thermique

Longueur et disposition

La longueur des canaux affecte la perte de chaleur pendant l'écoulement. Les patins plus longs provoquent des changements de température, entraînant des contraintes et des fissures. Une bonne disposition maintient la chaleur uniforme et arrête la surchauffe.

Maintenir l'équilibre des flux

Des temps de traitement inégaux créent des problèmes de pression qui déforment les moules. Des temps de remplissage égaux conduisent à une pression équilibrée, évitant ainsi la surpression.

En savoir plus sur les techniques d'optimisation des coureurs 11 . Une attention particulière portée à ce point prolonge la durée de vie du moule, réduit la maintenance et améliore réellement l'efficacité de la production.

Considérations supplémentaires

Les canaux de refroidissement dans les coureurs sont essentiels. J'ai vu comment un bon système de refroidissement fonctionne avec les glissières pour maintenir une température appropriée du moule. Examinez les stratégies de refroidissement avancées 12 pour des performances de moule encore meilleures.

En adoptant ces pratiques, les concepteurs prolongent la durée de vie des moules et réduisent les temps d'arrêt, obtenant ainsi une plus grande efficacité de fabrication.

Une conception appropriée des canaux réduit l’usure du moule lors du moulage par injection.Vrai

Des glissières correctement conçues minimisent les forces de cisaillement, réduisant ainsi l'usure.

Des canaux plus longs réduisent les contraintes thermiques dans les conceptions de moules.FAUX

Les patins plus longs augmentent les différences de température, provoquant un stress thermique.

Conclusion

La conception des canaux principaux et secondaires dans les moules a un impact significatif sur leur durée de vie en influençant l'usure, la fatigue thermique et la concentration des contraintes, affectant finalement les performances et la longévité.

-

Découvrez comment les conceptions efficaces de canaux réduisent l'usure et améliorent la durée de vie des moules. ↩

-

Explorez les techniques pour gérer le stress thermique dans les moules. ↩

-

Découvrez des stratégies pour atténuer la concentration de stress dans les moisissures. ↩

-

Découvrez les pratiques clés qui améliorent la durabilité des moules dans le moulage par injection. ↩

-

Découvrez comment les changements répétés de température induisent des contraintes thermiques conduisant à l’usure du moule. ↩

-

Découvrez les conséquences d’un refroidissement irrégulier sur l’intégrité et la durée de vie des moules. ↩

-

Découvrez comment l'équilibre du débit affecte la répartition de la pression et l'usure dans les moules. ↩

-

Comprendre comment les angles de conicité affectent la contrainte peut empêcher la défaillance du moule, garantissant ainsi la durabilité. ↩

-

Un refroidissement adéquat évite la fatigue thermique, prolongeant ainsi la durée de vie du moule. ↩

-

Obtenez des informations sur la manière dont la conception des canaux affecte l’efficacité du moulage par injection et la longévité des moules. ↩

-

Apprenez les techniques pour assurer un remplissage uniforme des cavités et prévenir la déformation du moule. ↩

-

Découvrez des méthodes de refroidissement innovantes pour améliorer les performances et la durée de vie des moules. ↩