Dans le monde du moulage par injection, la précision et la qualité sont primordiales.

Le temps de maintien en moulage par injection est la période pendant laquelle la pression est maintenue après l'injection pour compacter la matière fondue et compenser le retrait, ce qui a un impact direct sur la qualité du produit en assurant la précision dimensionnelle et en prévenant les défauts.

Bien que le temps de maintien ne soit qu'un aspect du processus de moulage par injection, son impact sur la qualité est indéniable. Cet article explore les subtilités de l'influence du temps de maintien sur les caractéristiques du produit et propose des pistes pour l'optimiser et obtenir de meilleurs résultats.

Le temps de maintien permet d'éviter les marques de retrait sur les pièces moulées.Vrai

En maintenant la pression, le temps de maintien compense le retrait, réduisant ainsi les marques.

- 1. Qu'est-ce que le temps de maintien en moulage par injection ?

- 2. Pourquoi la compensation du retrait est-elle cruciale dans le moulage par injection ?

- 3. Comment le temps de maintien affecte-t-il la précision dimensionnelle ?

- 4. Quels facteurs influencent la durée de conservation optimale ?

- 5. Conclusion

Qu'est-ce que le temps de maintien en moulage par injection ?

Explorez le rôle crucial du temps de maintien dans la fabrication de produits moulés par injection de qualité.

En moulage par injection, le temps de maintien est la période suivant l'injection pendant laquelle la pression est maintenue pour compacter la matière fondue et compenser le retrait, assurant ainsi la qualité du produit en prévenant les défauts.

Comprendre le temps de maintien dans le moulage par injection

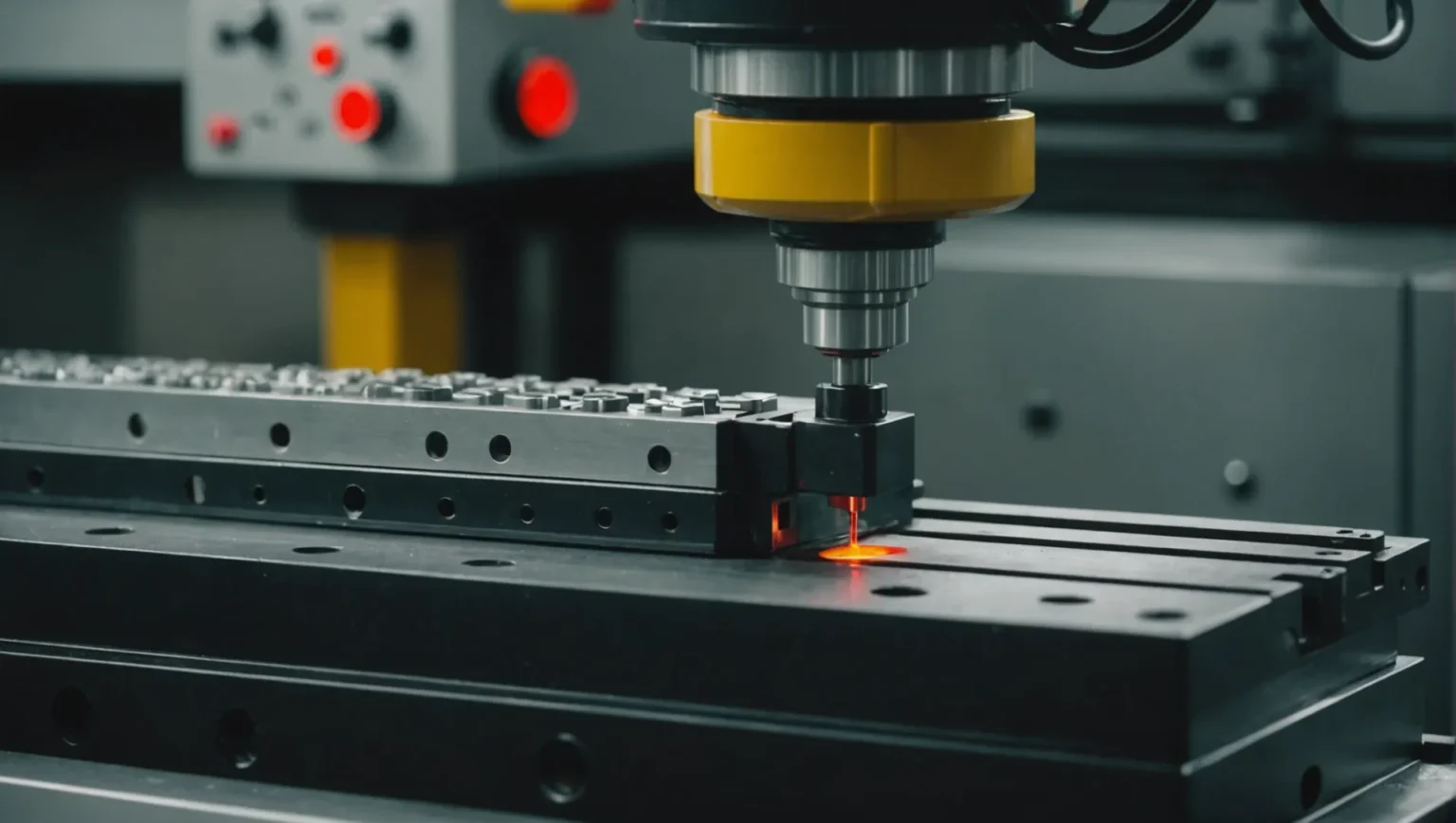

Le moulage par injection est un procédé complexe où chaque phase influence significativement la qualité du produit final. Le temps de maintien correspond à la durée pendant laquelle la presse à injecter maintient une pression spécifique après la phase d'injection initiale. Cette étape est cruciale pour garantir une bonne compaction du matériau fondu dans la cavité du moule et compenser tout retrait lors du refroidissement.

Fonctions du temps de maintien

1. Indemnisation pour les pertes :

Lors du refroidissement, la matière plastique fondue a tendance à se rétracter, ce qui peut engendrer des défauts tels que des marques de retrait ou des perforations. Le maintien d'une pression constante pendant la phase de maintien permet de minimiser ces défauts, la matière restant compacte. Les mécanismes de compensation sont essentiels pour garantir l'intégrité du produit final.

2. Amélioration de la qualité des produits :

Un temps de maintien adéquat garantit la précision dimensionnelle et améliore la qualité de surface. Ce résultat est dû à la réduction des vides internes et des concentrations de contraintes au sein des pièces en plastique par la pression. Ce compactage permet d'obtenir des composants plus robustes et fiables, un atout essentiel dans les industries où la précision est primordiale.

3. Stabilisation du processus :

En paramétrant correctement le temps de maintien, les fabricants peuvent stabiliser leurs processus de production. Un temps de maintien constant réduit les rebuts et améliore l'efficacité de la production en minimisant la variabilité des résultats.

Facteurs influençant le temps de détention

Plusieurs facteurs influencent la durée à définir pour le maintien en vie :

- Propriétés des matériaux : Les plastiques ayant des fluidités différentes nécessitent des temps de maintien variables.

- Conception des pièces : Les pièces plus grandes ou plus complexes nécessitent souvent des périodes de maintien plus longues.

- Température du moule : La température peut influencer la vitesse à laquelle le matériau refroidit et se solidifie.

- Pression d'injection : des pressions plus élevées peuvent réduire le temps de maintien nécessaire.

Par exemple, les plastiques à fort retrait peuvent nécessiter des temps de maintien plus longs pour compenser leur contraction lors du refroidissement. À l'inverse, les matériaux présentant une excellente fluidité peuvent ne pas nécessiter une durée de maintien sous pression aussi longue.

En pratique, la détermination du temps de maintien optimal nécessite des essais et des ajustements en fonction des conditions de production spécifiques. Les équipes de production ont souvent recours à des méthodes empiriques pour optimiser ce paramètre, en trouvant un équilibre entre efficacité et intégrité du produit.

Le temps de maintien compense le retrait du plastique.Vrai

Le temps de maintien permet de conserver la pression pour compacter la matière fondue, minimisant ainsi le retrait.

Une pression d'injection plus élevée augmente le temps de maintien nécessaire.FAUX

Des pressions plus élevées peuvent réduire le temps de maintien nécessaire.

Pourquoi la compensation du retrait est-elle cruciale dans le moulage par injection ?

Comprendre la compensation du retrait est essentiel pour obtenir une précision optimale en moulage par injection.

La compensation du retrait dans le moulage par injection garantit que les produits conservent leurs dimensions et leur qualité prévues en compensant la réduction naturelle de volume qui se produit lorsque le plastique refroidit et se solidifie.

Comprendre le retrait en moulage par injection

Lors du moulage par injection, le plastique fondu est injecté dans la cavité d'un moule. En refroidissant, le plastique subit une réduction naturelle de volume, appelée retrait. Ce phénomène peut engendrer des défauts tels que des marques de retrait et des porosités s'il n'est pas correctement maîtrisé. La gestion du retrait donc essentielle pour préserver l'intégrité du produit final.

Le rôle du temps de maintien

Le temps de maintien correspond à la durée pendant laquelle la pression est appliquée après l'injection initiale. Il joue un rôle essentiel dans la compensation du retrait en permettant à la matière de combler les vides créés par le retrait dû au refroidissement. Cette étape garantit que le produit final conserve sa forme et ses dimensions exactes.

Avantages d'une compensation adéquate en cas de rétrécissement

- Prévention des défauts : En compensant le retrait, les fabricants peuvent prévenir les défauts courants tels que les retassures et les vides, qui affectent à la fois l'esthétique et la fonctionnalité.

- Précision dimensionnelle améliorée : une compensation adéquate du retrait contribue au maintien des tolérances serrées requises dans de nombreuses applications de précision.

- Amélioration de la qualité de surface : Assurer une pression uniforme pendant le temps de maintien permet d'obtenir des surfaces plus lisses et une meilleure qualité globale des pièces en plastique.

Facteurs influençant l'indemnisation des pertes de rendement

Plusieurs facteurs influencent l'efficacité avec laquelle le rétrécissement peut être compensé :

- Propriétés des matériaux : Les différents plastiques présentent des taux de retrait variables. Les matériaux à retrait plus important nécessitent une gestion plus rigoureuse.

- Géométrie des pièces : Les formes complexes peuvent nécessiter des temps de maintien ajustés afin d'assurer une répartition uniforme de la pression.

- Température du moule : Des températures de moule plus élevées peuvent influencer la vitesse de refroidissement et donc affecter la dynamique du retrait.

Pour optimiser la compensation du retrait , les fabricants doivent équilibrer soigneusement ces variables grâce à des tests rigoureux et des ajustements précis de leurs processus de production. Ceci garantit la constance et la qualité d'un lot à l'autre, ce qui en fait un aspect essentiel du moulage par injection de haute qualité.

Le temps de maintien réduit le retrait lors du moulage par injection.Vrai

Le temps de maintien permet à la matière supplémentaire de combler les vides dus au retrait lors du refroidissement.

La compensation du retrait est inutile pour garantir la précision dimensionnelle.FAUX

Une compensation appropriée est essentielle pour maintenir des tolérances serrées et une grande précision.

Comment le temps de maintien affecte-t-il la précision dimensionnelle ?

La précision du moulage par injection repose sur la compréhension de facteurs tels que le temps de maintien, qui influe sur la précision dimensionnelle.

Le temps de maintien influe sur la précision dimensionnelle en maintenant la pression nécessaire pour compenser le retrait et les vides dans les pièces moulées.

Le rôle du temps de maintien dans la précision dimensionnelle

En moulage par injection, le temps de maintien est crucial pour garantir la pression nécessaire à la compensation du retrait dû au refroidissement du plastique fondu. Cette compression est essentielle pour obtenir une grande précision dimensionnelle du produit final. Sans un temps de maintien suffisant, le matériau risque de se contracter de manière irrégulière, engendrant des défauts tels que des marques de retrait ou des porosités qui nuisent à la précision.

Comment le retrait affecte la précision

Le retrait est inhérent au processus de refroidissement des matières plastiques. En refroidissant, la matière fondue se contracte, ce qui peut entraîner des variations dimensionnelles si ce phénomène n'est pas correctement maîtrisé. En appliquant un temps de maintien approprié, les fabricants peuvent compenser ce retrait et garantir ainsi la conformité des dimensions aux spécifications de conception.

Équilibrer la pression et le temps

Il est essentiel de trouver le juste équilibre entre la pression et le temps de maintien. Un temps trop court peut entraîner un compactage incomplet, tandis qu'un temps excessif peut engendrer d'autres problèmes, comme un allongement des temps de cycle ou une dégradation potentielle du matériau. L'équilibre optimal garantit la stabilité dimensionnelle sans retards inutiles ni altération du matériau.

| Facteur | Influence sur le temps de maintien |

|---|---|

| Type de matériau plastique | Les matières plastiques à fort retrait nécessitent des temps de maintien plus longs. |

| Taille de la pièce | Les pièces de plus grande taille nécessitent généralement des temps de maintien plus longs pour assurer un compactage complet. |

| Température du moule | Des températures de moule plus élevées peuvent réduire le temps de maintien nécessaire. |

Test de durée de maintien optimale

Déterminer le temps de maintien idéal nécessite souvent des essais. Les fabricants peuvent être amenés à réaliser des tests, en ajustant des variables telles que la pression, la température et le temps, afin d'obtenir la précision dimensionnelle souhaitée. Ce processus itératif permet d'optimiser les paramètres de production et de garantir une qualité constante.

En analysant soigneusement ces facteurs et leurs interactions, les fabricants peuvent améliorer la précision et minimiser les défauts, optimisant ainsi le processus de moulage par injection pour une qualité de produit 6 .

Un temps de maintien plus long réduit le retrait des pièces moulées.Vrai

Un temps de maintien plus long permet de maintenir la pression, compensant ainsi le retrait lors du refroidissement.

Un temps de maintien excessif améliore toujours la précision dimensionnelle.FAUX

Un temps de maintien excessif peut entraîner une augmentation des temps de cycle et des problèmes de matériaux.

Quels facteurs influencent la durée de conservation optimale ?

En moulage par injection, la détermination du temps de maintien idéal est cruciale pour produire des pièces en plastique de haute qualité.

Le temps de maintien optimal en moulage par injection est déterminé par des facteurs tels que les propriétés du matériau, la taille de la pièce, la température du moule et la pression d'injection, qui collectivement garantissent une compensation efficace du retrait et l'intégrité du produit.

Comprendre les propriétés des matériaux

Les propriétés du matériau plastique sont déterminantes pour le temps de maintien. Les plastiques très fluides nécessitent des temps de maintien plus courts car ils remplissent facilement la cavité du moule. À l'inverse, les matériaux sujets au retrait, comme ceux à structure cristalline, requièrent des temps de maintien plus longs afin de compenser le retrait lors du refroidissement.

Influence de la taille et de la forme de la pièce

Les pièces plus grandes et plus complexes nécessitent généralement des temps de maintien plus longs. Ceci est dû au volume accru de matériau qui requiert une pression adéquate pour un compactage optimal et une compensation du retrait. Par exemple, un grand panneau peut nécessiter un temps de maintien différent de celui d'un petit engrenage, en raison de ses dimensions et de sa forme variables.

Impact de la température des moisissures

La température du moule influe considérablement sur le temps de maintien optimal. Des températures de moule élevées peuvent nécessiter des ajustements du temps de maintien afin de garantir une solidification et un compactage adéquats du plastique fondu. L'équilibre entre la température du moule et le temps de maintien est essentiel pour préserver la précision dimensionnelle et l'état de surface du produit final.

Rôle de la pression d'injection

La pression d'injection initiale influence la phase de maintien ultérieure. Des pressions d'injection élevées permettent de réduire les temps de maintien, car elles facilitent le remplissage et le compactage du métal en fusion. Cependant, une pression excessive sans maintien adéquat peut engendrer des défauts tels que des bavures ou des déformations.

Expérimentation et ajustement

L'obtention d'un temps de maintien optimal nécessite souvent des essais. L'ajustement des variables en fonction des conditions de production spécifiques permet d'affiner le processus. La mise en œuvre d'essais et l'analyse des résultats permettent aux fabricants d'adapter le temps de maintien à chaque application, ce qui améliore la qualité des produits et réduit les taux de défauts.

Pour une exploration plus approfondie de l'optimisation des processus de moulage par injection, reportez-vous aux techniques de moulage avancées 7 qui offrent des perspectives sur l'équilibrage de ces facteurs pour une efficacité accrue.

Les plastiques à haute fluidité nécessitent des temps de maintien plus courts.Vrai

Les plastiques à haute fluidité remplissent facilement les moules, ce qui réduit le temps de remplissage.

Des températures de moule plus élevées augmentent toujours le temps de maintien.FAUX

Des températures plus élevées peuvent réduire le temps de maintien en favorisant la solidification.

Conclusion

L'optimisation du temps de maintien en moulage par injection est essentielle pour améliorer la qualité et l'efficacité des produits. Le réglage de ce paramètre permet d'obtenir une meilleure précision et de réduire les défauts.

-

Découvrez comment les mécanismes de compensation améliorent la qualité des produits : La compensation globale industrielle est une méthode qui consiste à appliquer la valeur moyenne du retrait de la pièce injectée pour compenser les dimensions du produit ↩

-

Découvrez les méthodes permettant de déterminer les temps de maintien optimaux : la pression de maintien est inférieure à la pression d’injection. Le temps de maintien correspond à la durée nécessaire pour garantir le gel complet du produit à l’orifice d’injection, empêchant ainsi tout reflux. ↩

-

Explorez des techniques pour maîtriser efficacement le retrait et améliorer la qualité de vos produits : le retrait correspond à la réduction de la taille de la pièce en plastique après son démoulage et son refroidissement. Types de plastique, moulage… ↩

-

Découvrez des stratégies pour optimiser la compensation du retrait des pièces de précision : Améliorations du démoulage pour prévenir les déformations d’éjection : équilibrer la force de levage, polir soigneusement la nouvelle face, augmenter l’angle de démoulage… ↩

-

Comprendre pourquoi la précision est essentielle pour les pièces moulées : Précision de fabrication des dimensions du moule : La précision de fabrication du moule est un facteur clé pour déterminer la précision dimensionnelle de la pièce… ↩

-

Explorez des stratégies pour améliorer la qualité des produits moulés : Étapes d’optimisation du processus de moulage par injection : 1. Examen du fonctionnement de l’outillage ; 2. Tests d’injection partielle ; 3. Études d’étanchéité du point d’injection ; 4. Évaluation/données des pièces témoins… ↩

-

Découvrez des stratégies innovantes pour optimiser les processus de moulage par injection : détenue et gérée par des ingénieurs, notre entreprise est spécialisée dans les applications techniques des circuits de fluides, des arrêts critiques et de la fabrication rigoureuse. ↩