Choisir le bon plastique n’est pas seulement un choix technique. C'est un moment crucial qui détermine le succès de votre produit. Comprendre les propriétés des matériaux change vraiment votre façon de penser le moulage.

Les propriétés des matières plastiques sont cruciales lors du choix des procédés de moulage comme le moulage par injection. La fluidité, la stabilité thermique, le taux de retrait, la ténacité et la fragilité comptent vraiment. Ces caractéristiques aident à décider des étapes de traitement. Ils affectent également la qualité de votre produit final. Le coût de production est également influencé par ces facteurs.

J'ai travaillé en profondeur sur la conception de produits et j'ai ressenti le poids de chaque décision concernant les matériaux. Il est très excitant de choisir un plastique à grande fluidité comme le polypropylène pour un projet. Ce plastique remplit facilement les espaces de moules complexes. Je me souviens encore du frisson de voir une coque de téléphone portable compliquée prendre forme. Chaque bouton et chaque fente étaient parfaitement formés. Cependant, tous les matériaux ne se comportent pas aussi bien. Les plastiques plus résistants comme le PEEK nécessitent de nombreux ajustements minutieux pour s'écouler facilement. Chaque expérience m'a appris des leçons importantes sur les propriétés des matériaux et les techniques de moulage. J'ai vraiment envie de les partager avec vous.

La fluidité des matériaux affecte directement l’efficacité du moulage par injection.Vrai

Une fluidité plus élevée permet un meilleur remplissage des moules, améliorant ainsi l'efficacité du processus de moulage par injection.

La fragilité n'est pas un facteur significatif dans le choix du procédé de moulage.FAUX

La fragilité a un impact sur le comportement des matériaux sous contrainte, influençant considérablement le choix des techniques de moulage.

- 1. Comment la fluidité affecte-t-elle les performances du moulage par injection ?

- 2. Quel est l’impact de la stabilité thermique sur la conception des moules ?

- 3. Comment les taux de retrait affectent-ils les dimensions des produits moulés ?

- 4. Pourquoi la compréhension de la ténacité et de la fragilité est-elle cruciale pour la durabilité du produit ?

- 5. Conclusion

Comment la fluidité affecte-t-elle les performances du moulage par injection ?

La fluidité va bien au-delà d’un simple terme technique dans le moulage par injection. C’est véritablement le cœur du processus. Cela affecte tout, de la qualité des pièces à l’efficacité de la production. Ce concept influence considérablement ce que nous produisons.

La fluidité est très importante dans le moulage par injection. Il détermine dans quelle mesure le plastique fondu remplit les cavités du moule. Les matériaux à haut débit améliorent la qualité du produit. Ils réduisent les défauts. Les matériaux à faible débit peuvent poser des problèmes. Ces défis nécessitent une gestion prudente.

Comprendre la fluidité dans le moulage par injection

La fluidité fait référence à la facilité avec laquelle un matériau s'écoule pendant le processus de moulage par injection. J'ai vu comment cela affecte la façon dont les plastiques fondus remplissent complètement les cavités des moules, ce qui est crucial pour produire des pièces de haute qualité. Les matériaux à haut débit, comme le polyéthylène (PE) 1 et le polypropylène (PP) , sont mes favoris pour les formes complexes. Ces matériaux remplissent rapidement les espaces complexes du moule, garantissant que chaque petit détail, comme les boutons d'une coque de téléphone portable, est parfaitement copié. Cependant, travailler avec des matériaux à faible fluidité comme le polyétheréthercétone (PEEK) s'est avéré un défi. Ils ont besoin de plus de pression et de température pour remplir les moules, ce qui entraîne souvent des problèmes qui nécessitent une manipulation soigneuse.

Impacts de la fluidité sur la qualité des pièces

La qualité du produit final dépend grandement de sa fluidité. Il est difficile de voir un lot présentant des défauts tels que des traces d'écoulement ou une épaisseur incohérente, surtout après avoir investi autant d'efforts dans la conception. Voici quelques exemples :

| Type de matériau | Fluidité | Effet sur la qualité |

|---|---|---|

| Traces d'écoulement minimes, épaisseur uniforme | Bien | Traces d'écoulement minimes, épaisseur uniforme |

| Plastiques à faible fluidité | Pauvre | Risque de défauts comme la déformation et les remplissages incomplets |

Comprendre ces différences peut aider les concepteurs à sélectionner les matériaux appropriés pour leurs applications spécifiques.

Rôle de la température et de la pression

La température et la pression sont vitales dans ce processus. Je me souviens avoir peaufiné les paramètres de la machine pour des matériaux comme le PVC 2 . Des températures plus élevées améliorent l'écoulement des matériaux à faible stabilité thermique, mais trop de chaleur risque de se décomposer. Ainsi, le maintien de températures appropriées est crucial pour la fluidité souhaitée tout en préservant la qualité du matériau.

Applications des plastiques fluides

Différents projets nécessitent différents niveaux de fluidité. Par exemple:

- Coques de téléphone portable : les plastiques à haute fluidité garantissent que chaque détail, comme les boutons et les emplacements pour cartes, est reproduit avec précision.

- Tuyaux et profilés : dans le moulage par extrusion, les matériaux à haut débit aident à maintenir des surfaces lisses à des vitesses plus élevées.

- Récipients moulés par soufflage : les matériaux à haut débit atteignent une épaisseur de paroi uniforme lors de la formation de la paraison.

Parfois, des matériaux à faible fluidité sont nécessaires pour assurer leur résistance ou leur rigidité malgré les difficultés de traitement.

Atténuer les problèmes de fluidité

Pour résoudre les problèmes de faible fluidité, j’envisage quelques stratégies :

- Ajustement de la conception des moules : La modification de la conception des portes et des canaux a contribué à améliorer le flux des matériaux.

- Augmentation de la vitesse d'injection : L'augmentation de la vitesse peut parfois vaincre la résistance des matériaux tenaces à faible débit.

- Contrôle de la température : Ajuster les températures de traitement peut améliorer le débit sans nuire à la qualité du matériau.

Me concentrer sur ces facteurs m'a aidé à optimiser le processus de moulage par injection, conduisant à des produits dont je suis fier.

Les plastiques à grande fluidité minimisent les défauts lors du moulage par injection.Vrai

Les plastiques à haute fluidité remplissent rapidement les cavités des moules, réduisant ainsi les traces d'écoulement et garantissant une épaisseur de paroi uniforme, ce qui conduit à des pièces de meilleure qualité.

Les matériaux à faible fluidité nécessitent des températures plus basses pour le moulage.FAUX

Les matériaux à faible fluidité nécessitent souvent des températures plus élevées pour améliorer la fluidité, contrairement à l'affirmation selon laquelle des températures plus basses sont nécessaires.

Quel est l’impact de la stabilité thermique sur la conception des moules ?

Vous êtes-vous déjà demandé pourquoi certains produits en plastique semblent parfaits alors que d'autres présentent des défauts ? La raison dépend souvent de la stabilité thermique des matériaux utilisés dans la conception des moules. Je souhaite partager mes idées et mes expériences sur ce sujet important. Cette connaissance pourrait réellement améliorer la qualité de vos produits.

La stabilité thermique est cruciale dans la conception des moules. Cela affecte directement le flux de matière et la précision lors du moulage par injection. Les matériaux à haute stabilité thermique offrent probablement de meilleurs environnements de traitement. Ce choix réduit considérablement les défauts. La qualité du produit s'améliore considérablement.

Comprendre la stabilité thermique dans la conception de moules

La stabilité thermique est un facteur essentiel dans la conception de moules, en particulier lorsque l'on travaille avec divers plastiques dans les processus de moulage par injection, d'extrusion et de moulage par soufflage.

Matériaux à haute stabilité thermique

Des matériaux tels que le sulfure de polyphénylène (PPS) et le polyimide (PI) sont connus pour leur excellente stabilité thermique.

- Avantages:

- Ils résistent à des températures de traitement plus élevées, permettant une meilleure fluidité lors du moulage par injection. Un projet impliquait la création de formes complexes et l’utilisation de PPS a vraiment rendu cela possible.

- Explorez des informations plus approfondies sur la façon dont la fluidité influence le moulage par injection pour améliorer votre compréhension de la sélection des matériaux et de l'optimisation des processus.

Par exemple, l’utilisation du PPS dans les moules à injection peut améliorer considérablement la qualité du produit en réduisant les risques de dégradation du matériau à des températures élevées.

Lors de l'extrusion, ces matériaux conservent leur intégrité à des températures plus élevées, garantissant ainsi la production de produits extrudés de haute qualité sans dégradation.

En matière de moulage par soufflage, des matériaux comme le PPS permettent un traitement efficace car ils s'adaptent bien aux environnements à haute température lors du moulage par paraison. Cette adaptabilité est cruciale pour maintenir la qualité du produit pendant le processus de moulage par soufflage. En savoir plus sur les plastiques à haute stabilité thermique 3 .

| Propriété | Plastiques à haute stabilité thermique | Plastiques à faible stabilité thermique |

|---|---|---|

| Température de traitement. | Peut résister à des températures plus élevées | Nécessite un contrôle strict de la température |

| Qualité du moule | Qualité supérieure avec défauts réduits | Risque de décoloration et de génération de gaz |

| Applications | Idéal pour les produits à parois épaisses | Limité aux applications moins performantes |

Matériaux à faible stabilité thermique

À l’inverse, des matériaux comme le polychlorure de vinyle (PVC) ont une stabilité thermique plus faible, ce qui les rend plus sensibles aux variations de température.

- Défis:

- Un contrôle strict de la température est essentiel lors du moulage par injection pour éviter la décomposition. Une fois, j'ai précipité un projet et je me suis retrouvé avec une décoloration importante ; c'est une leçon inoubliable.

- Lors de l'extrusion et du moulage par soufflage, une gestion précise de la température est essentielle pour éviter la dégradation thermique, qui peut entraîner des problèmes de qualité tels qu'une décoloration ou une génération de gaz.

Par exemple, contrôler la température lors de l’injection du PVC est vital ; une température trop élevée peut provoquer des défauts importants du produit. Explorer les meilleures pratiques pour la manipulation de matériaux à faible stabilité thermique 4 .

Impact de la stabilité thermique sur les processus de production

Le rôle de la stabilité thermique va au-delà de la simple sélection des matériaux ; cela influence considérablement l’efficacité de la production et la qualité des pièces.

- Fluidité : Une stabilité thermique élevée peut améliorer la fluidité dans le moulage par injection, permettant ainsi de remplir des formes complexes de manière plus complète et uniforme.

- Précision dimensionnelle : le maintien d'une température stable permet de garantir que les pièces ne se déforment pas ou ne rétrécissent pas excessivement, ce qui conduit à une précision dimensionnelle plus élevée et à une réduction du travail de post-traitement.

- Réduction des défauts : une gestion thermique appropriée atténue les risques de défauts tels que les marques d'évier et les vides causés par des taux de refroidissement et de solidification inégaux.

Considérations clés pour les concepteurs de moules

Pour les concepteurs de moules, il est crucial de comprendre les implications de la stabilité thermique. Voici quelques considérations :

- Sélection des matériaux : Choisissez des plastiques dotés de propriétés thermiques appropriées en fonction de l'application prévue et de la méthode de traitement.

- Conception de moules : intègre des fonctionnalités qui prennent en charge une distribution efficace de la chaleur et un refroidissement pour améliorer les performances des matériaux de stabilité thermique.

- Paramètres de processus : ajustez les paramètres de traitement tels que la température et la pression en fonction des spécifications du matériau pour optimiser le processus de moulage.

En se concentrant sur ces aspects, les concepteurs de moules peuvent exploiter efficacement la stabilité thermique pour améliorer la qualité des produits tout en minimisant les défauts de production. Découvrez les techniques avancées de conception de moules 5 .

Les matériaux à haute stabilité thermique améliorent la qualité du moulage par injection.Vrai

Les matériaux à haute stabilité thermique améliorent la qualité du produit en réduisant la dégradation pendant le traitement, ce qui entraîne moins de défauts et une meilleure fluidité dans le moulage par injection.

Les plastiques à faible stabilité thermique nécessitent un contrôle strict de la température.Vrai

Les plastiques comme le PVC, avec une faible stabilité thermique, nécessitent une gestion minutieuse de la température pendant le traitement pour éviter des problèmes tels que la décoloration et la génération de gaz.

Comment les taux de retrait affectent-ils les dimensions des produits moulés ?

Comprendre les taux de retrait, c'est comme découvrir un secret pour produire des produits moulés de haute qualité. Cette exploration est mon expérience. Chaque détail compte vraiment ! Voyons pourquoi ces tarifs sont très importants pour créer le design parfait.

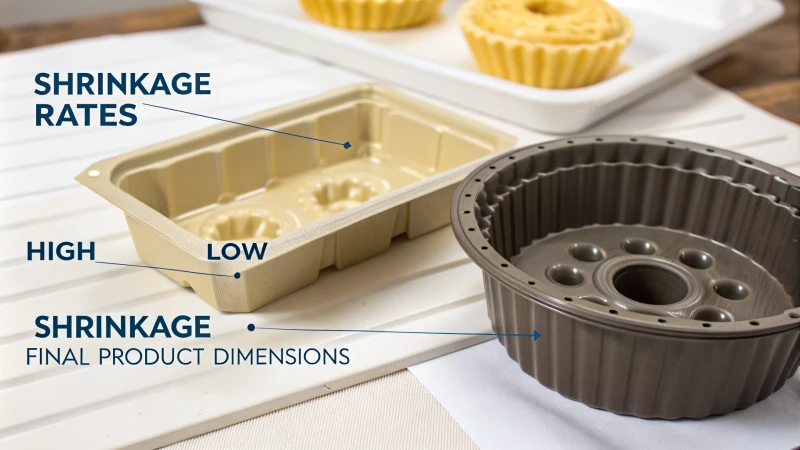

Les taux de retrait influencent la taille du produit final. Les matériaux se contractent en refroidissant. Un retrait élevé entraîne probablement des défauts tels que des déformations ou des marques. Un faible retrait aide vraiment à maintenir les dimensions stables. Les concepteurs trouvent crucial de prendre en compte ces facteurs.

Comprendre les taux de démarque inconnue

Les taux de retrait sont essentiels pour déterminer les dimensions finales des produits moulés. Lorsque les plastiques refroidissent, ils se contractent et l’ampleur de cette contraction varie considérablement selon les matériaux. Les plastiques à fort retrait, comme le nylon (PA), peuvent entraîner des écarts dimensionnels s'ils ne sont pas correctement gérés pendant le processus de moulage.

L'impact des matériaux à fort retrait

Dans le moulage par injection, des taux de retrait élevés peuvent entraîner des défauts tels que :

| Type de défaut | Description |

|---|---|

| Marques de retrait | Irrégularités de surface qui se produisent lorsque le matériau refroidit trop rapidement. |

| Déformation par déformation | Déformation de la forme du produit due à un refroidissement inégal et au retrait. |

Pour atténuer ces problèmes, les concepteurs doivent :

- Ajustez soigneusement les paramètres de maintien.

- Tenir compte du retrait dans la conception du moule.

Par exemple, lors de la conception de pièces telles que des coques de téléphones portables, il est essentiel de prendre en compte la marge de retrait du moule pour garantir une réplication précise des structures fines à l'intérieur du moule.

Les défis liés aux plastiques à faible retrait

A l’inverse, les plastiques à faible retrait offrent des avantages en termes de stabilité dimensionnelle. Les matériaux modifiés ou remplis peuvent conserver des dimensions constantes, permettant une plus grande précision dans le produit final. Ceci est particulièrement avantageux dans les applications nécessitant des tolérances strictes.

Les avantages comprennent :

- Besoin réduit d’ajustements post-traitement.

- Uniformité améliorée de l’épaisseur de paroi sur l’ensemble du produit.

Influence sur les processus d'extrusion et de moulage par soufflage

Lors du moulage par extrusion, le taux de retrait affecte considérablement la façon dont le produit conserve ses dimensions après refroidissement. Les matériaux à fort retrait peuvent entraîner des changements de taille considérables, nécessitant un calibrage minutieux des dispositifs de traction pour garantir la stabilité de la taille du produit.

En soufflage, le comportement de la paraison est critique :

- Un retrait élevé peut compliquer le maintien de l’épaisseur de la paroi et la précision dimensionnelle après le soufflage.

- Une compréhension plus approfondie des propriétés des matériaux peut aider à atténuer ces défis.

Stratégies pratiques pour gérer la démarque inconnue

Pour gérer efficacement la démarque inconnue, plusieurs stratégies peuvent être utilisées :

- Sélection des matériaux : choisissez des plastiques à faible taux de retrait pour les applications critiques.

- Paramètres de processus : optimisez les vitesses et les températures d'injection en fonction des caractéristiques des matériaux pour contrôler les vitesses de refroidissement.

- Conception du moule : pensez à utiliser des fonctionnalités qui compensent le retrait attendu pendant la phase de refroidissement.

Pour obtenir des informations supplémentaires sur les stratégies de conception efficaces, consultez les techniques avancées de conception de moules 6 .

Conclusion

En fin de compte, comprendre comment les taux de retrait influencent les dimensions du produit final est crucial pour les concepteurs comme Jacky, qui visent à garantir que leurs produits répondent à des normes strictes de qualité et de dimensions. Ainsi, l’adoption d’une approche globale de la gestion de ces variables améliorera les résultats globaux de la production.

Des taux de retrait élevés peuvent provoquer une déformation du produit pendant le refroidissement.Vrai

Des taux de retrait élevés entraînent un refroidissement irrégulier, ce qui peut déformer la forme des produits moulés, entraînant des défauts de déformation.

Les plastiques à faible retrait garantissent aucun changement dimensionnel.FAUX

Bien que les plastiques à faible retrait améliorent la stabilité, ils ne garantissent pas l’absence de changement ; les facteurs environnementaux peuvent toujours affecter les dimensions.

Pourquoi la compréhension de la ténacité et de la fragilité est-elle cruciale pour la durabilité du produit ?

Vous êtes-vous déjà demandé pourquoi certains produits durent très longtemps alors que d’autres se cassent facilement ? La ténacité et la fragilité jouent un rôle important dans la résistance du produit. Ces deux qualités déterminent la durabilité d’un produit.

Comprendre la ténacité et la fragilité est très important pour la durabilité du produit. Ces propriétés montrent comment les matériaux réagissent aux contraintes et aux impacts. Les designers ont vraiment besoin de ces connaissances pour choisir les matériaux adaptés. De cette façon, les produits fonctionnent de manière fiable dans des situations réelles. Les produits durent probablement plus longtemps aussi.

L'importance de la robustesse dans la sélection des matériaux

En tant que designer de produits, je réfléchis souvent aux matériaux que je choisis pour mes créations. Ce n'est pas seulement une question d'apparence ou de prix. Il s'agit de connaître la véritable nature des matériaux. La ténacité et la fragilité sont très importantes pour la façon dont un produit se comporte dans le temps, en particulier sous contrainte et impact. Quand j’ai débuté dans ce domaine, chaque choix de matériau me paraissait énorme. J'ai appris que le bon matériau pouvait réellement améliorer le succès d'un produit.

La ténacité fait référence à la capacité d'un matériau à absorber de l'énergie et à se déformer plastiquement avant de se fracturer. Par exemple, les élastomères thermoplastiques (TPE) présentent une ténacité élevée, ce qui les rend idéaux pour les composants qui doivent résister aux impacts sans se briser.

Lors de la sélection des matériaux pour le moulage par injection, la prise en compte de la ténacité peut empêcher la défaillance du produit pendant le processus de démoulage. Les matériaux résistants réduisent le risque de dommages lors de la fabrication, garantissant ainsi que les pièces restent intactes et fonctionnelles.

Voici des exemples de plastiques résistants :

| Type de matériau | Caractéristiques | Applications |

|---|---|---|

| TPE | Haute résistance aux chocs | Electronique grand public, pièces automobiles |

| Nylon (PA) | Bonne flexibilité sous stress | Articles de sport, pièces industrielles |

Pour plus d’informations sur la sélection des matériaux, consultez ce guide détaillé 7 .

Le rôle de la fragilité dans la conception des produits

La fragilité peut ruiner une conception bien conçue si elle est ignorée. J'ai appris une dure leçon avec le polystyrène (PS) concernant le choix des matériaux. Les matériaux fragiles se brisent facilement, entraînant des défaillances dans des situations importantes.

Dans un projet, le PS a provoqué des fissures inattendues lors du démoulage. Ce fut une vraie surprise ! Cela les rend moins adaptés aux applications où la durabilité est essentielle.

Dans le moulage par injection, les matériaux fragiles ont tendance à se fissurer lors du démoulage. Cela nécessite une attention particulière aux techniques de démoulage et à la conception structurelle globale du produit. Pour illustrer :

| Type de matériau | Facteurs de risque | Stratégies d'atténuation |

|---|---|---|

| PS | Fissures lors du montage | Utiliser des principes de conception flexibles |

| PVC | Dégradation sous la chaleur | Contrôle strict de la température |

Les concepteurs comme Jacky doivent prendre en compte ces facteurs pour éviter les défaillances de produits pouvant résulter de l'utilisation de matériaux fragiles. Pour plus d'informations sur la prévention des défaillances matérielles, visitez cette ressource 8 .

Équilibrer la robustesse et la fragilité pour une durabilité optimale

Trouver un équilibre entre résistance et fragilité est essentiel pour créer des produits durables. Chaque produit est confronté à des conditions d’utilisation uniques qui guident nos choix de matériaux. Si un produit est confronté à des impacts, des matériaux plus résistants constituent le meilleur choix ; pour des utilisations statiques, des matériaux plus fragiles peuvent fonctionner sans perdre leur fonction.

Le bon choix améliore non seulement la durabilité du produit, mais améliore également la satisfaction du client en réduisant les retours et les réclamations au titre de la garantie. Pour en savoir plus sur la manière d’atteindre cet équilibre, explorez notre article perspicace.

Les matériaux résistants améliorent la durabilité du produit sous contrainte.Vrai

Les matériaux résistants peuvent absorber de l'énergie et se déformer sans se briser, ce qui les rend idéaux pour les applications à fortes contraintes, améliorant ainsi la longévité globale du produit.

Les matériaux fragiles conviennent aux applications à fort impact.FAUX

Les matériaux fragiles se fracturent facilement sous contrainte, ce qui les rend impropres aux applications où la résistance aux chocs est cruciale pour la durabilité.

Conclusion

Cet article explore comment les propriétés des matériaux plastiques influencent le choix du processus de moulage, affectant ainsi la qualité du produit et l'efficacité de la production.

-

Explorez des informations plus approfondies sur la façon dont la fluidité influence le moulage par injection pour améliorer votre compréhension de la sélection des matériaux et de l'optimisation des processus. ↩

-

Découvrez les meilleures pratiques pour gérer les problèmes de fluidité dans le moulage par injection, ce qui peut conduire à une amélioration de l'efficacité de la production et de la qualité des produits. ↩

-

En cliquant sur ce lien, vous obtiendrez des informations plus approfondies sur la façon dont les matériaux à haute stabilité thermique peuvent optimiser vos processus de conception de moules. ↩

-

Ce lien offre des informations précieuses sur la gestion efficace des matériaux à faible stabilité thermique pendant la production. ↩

-

Apprenez des techniques avancées de conception de moules qui exploitent la stabilité thermique pour de meilleurs résultats de fabrication en visitant ce lien. ↩

-

Explorez les techniques permettant de gérer efficacement la démarque inconnue dans les processus de fabrication. ↩

-

Explorez ce lien pour découvrir comment la ténacité et la fragilité influencent le choix des matériaux et la longévité des produits dans la fabrication. ↩

-

Découvrez pourquoi équilibrer la ténacité et la fragilité est essentiel pour une conception de produit efficace en suivant cette ressource perspicace. ↩