J'ai longtemps cru que le moulage par injection se résumait à la précision et à la rapidité. Mais j'ai appris le contraire. Les temps de refroidissement ont une réelle influence sur le processus. Ils sont essentiels.

Des temps de refroidissement prolongés lors du moulage par injection sont souvent source de problèmes. Parmi ceux-ci figurent des pertes d'efficacité, une augmentation des coûts et des défauts tels que le gauchissement. Les dimensions du moule peuvent également devenir imprécises, ce qui, à terme, réduit sa durée de vie.

Je me souviens d'une période où l'allongement des temps de refroidissement a considérablement ralenti notre production. Nous produisions cinq articles par minute, contre seulement trois auparavant. Ce ralentissement a pesé sur nos finances, entraînant une hausse des coûts énergétiques et d'équipement. La qualité a également baissé. Les pièces avaient du mal à s'emboîter correctement à cause du retrait. Les défauts de surface sont devenus fréquents. Avec le temps, nos moules ont commencé à s'user sous l'effet de la chaleur prolongée. Je devais comprendre ces problèmes. J'ai donc cherché des solutions pour optimiser les temps de refroidissement. Préserver à la fois la qualité et notre budget est devenu essentiel.

Un temps de refroidissement prolongé réduit le rendement du moulage par injection.Vrai

Des périodes de refroidissement prolongées diminuent le nombre de produits fabriqués par unité de temps.

Un refroidissement prolongé améliore la durée de vie du moule en réduisant l'usure.FAUX

Des temps de refroidissement prolongés augmentent les contraintes thermiques, ce qui entraîne une usure du moule et une réduction de sa durée de vie.

- 1. Comment les temps de refroidissement prolongés affectent-ils la productivité ?

- 2. Quel est l'impact des longues périodes de refroidissement sur la qualité des produits ?

- 3. Pourquoi un refroidissement prolongé entraîne-t-il l'usure des moisissures et la corrosion ?

- 4. Comment optimiser les temps de refroidissement en moulage par injection ?

- 5. Conclusion

Comment les temps de refroidissement prolongés affectent-ils la productivité ?

Vous êtes-vous déjà demandé pourquoi la production ralentit souvent lorsque le refroidissement prend plus de temps ? J’en ai fait l’expérience moi aussi, à regarder l’heure et à attendre. Cette situation a vraiment des répercussions sur tout.

Lorsque les temps de refroidissement sont longs, la production diminue. Les coûts augmentent et la qualité se dégrade. L'ensemble du processus de fabrication est plus long. On produit moins de produits par heure. Les machines s'usent plus vite et les produits finis peuvent présenter des défauts.

Impact sur la production

La phase de refroidissement est cruciale dans le cycle de moulage par injection¹ , qui comprend les temps d'injection, de maintien, de refroidissement et de démoulage. Je me souviens d'un projet visant une cadence de cinq unités par minute. Un refroidissement prolongé a réduit ce chiffre à seulement trois unités. Notre efficacité a ainsi chuté de près de moitié.

Incidences en matière de coûts

Un refroidissement plus long signifie que les machines fonctionnent plus longtemps. Cela augmente les coûts, comme les factures d'énergie et les heures de main-d'œuvre. Chaque produit coûte plus cher, car les charges fixes sont réparties sur un nombre d'unités plus faible. J'ai déjà calculé ces coûts. Les résultats m'ont surpris : nos marges se sont considérablement réduites.

Problèmes de qualité des produits

Problèmes de précision dimensionnelle

Les pièces qui refroidissent trop longtemps et se rétractent fortement donnent l'impression d'être des pièces de puzzle qui ne s'emboîtent pas. C'est problématique pour les pièces de précision nécessitant des dimensions exactes.

Distorsion et déformation

Un refroidissement inégal peut déformer les produits, surtout les grands ou les fins. C'est comme réussir un gâteau qui ne lève pas uniformément : l'aspect n'est pas le seul problème, la fonctionnalité aussi.

Défauts de surface

Les défauts de surface dus à un refroidissement prolongé nuisent à l'aspect des produits. Des marques de refroidissement et des lignes d'écoulement apparaissent, ce qui est inacceptable pour des articles haut de gamme.

Effets sur la durée de vie des moisissures

Usure et déchirure dues aux moisissures

Un refroidissement prolongé fragilise les moules et provoque des fissures. Ces petites fissures peuvent s'agrandir avec le temps, réduisant ainsi la durée de vie du moule.

Risques de corrosion

L'humidité et le métal ne font pas bon ménage. Les impuretés présentes dans les fluides de refroidissement peuvent provoquer de la corrosion et obstruer les canaux de refroidissement ; une menace silencieuse susceptible de perturber le travail si elle n'est pas prise en charge.

Des temps de refroidissement prolongés réduisent la productivité du moulage par injection.Vrai

Des périodes de refroidissement prolongées diminuent le nombre de produits fabriqués par minute.

Un refroidissement prolongé améliore la qualité de surface des produits.FAUX

Un refroidissement prolongé entraîne des défauts tels que des marques de froid, réduisant la qualité de surface.

Quel est l'impact des longues périodes de refroidissement sur la qualité des produits ?

Avez-vous déjà réfléchi à l'impact qu'un léger refroidissement supplémentaire pourrait avoir sur la qualité de votre produit ? Un refroidissement supplémentaire change vraiment la donne.

Les longs temps de refroidissement lors de la fabrication, notamment par moulage par injection, nuisent à la qualité des produits. Ces périodes entraînent des erreurs dimensionnelles et des déformations, ainsi que l'apparition de défauts de surface. L'usure du moule s'accroît. Un refroidissement irrégulier est à l'origine de ces problèmes et provoque des contraintes thermiques. La résistance et l'aspect du produit s'en trouvent affectés.

Précision dimensionnelle et intégrité structurelle

Un refroidissement prolongé entraîne des variations dimensionnelles. Les produits se rétractent davantage que prévu, ce qui engendre d'importants problèmes de précision dimensionnelle⁴ . L'assemblage s'en trouve complexifié, car les pièces doivent s'emboîter parfaitement. Un refroidissement inégal provoque des déformations, les différentes pièces refroidissant à des vitesses différentes. Il en résulte des contraintes, sources de distorsion. J'ai vu des formes complexes devenir de véritables casse-têtes alors qu'elles auraient dû être simples.

Problèmes liés à la qualité de la surface

La qualité de surface se dégrade avec des temps de refroidissement prolongés. Des défauts tels que des marques de refroidissement et des coulures apparaissent en raison d'importantes différences de température entre le fluide de refroidissement et la surface de la cavité du moule. Il ne s'agit pas seulement d'un problème esthétique ; ces défauts de surface se forment en raison de ces grandes différences de température, réduisant ainsi la qualité irréprochable des produits. Des industries comme l'électronique exigent une finition parfaite, ce qui fait de ces défauts de véritables problèmes.

Impact sur la productivité et les coûts

Un refroidissement prolongé ralentit la productivité en allongeant le cycle de production global, ce qui réduit le nombre de produits fabriqués dans le même laps de temps. J'en ai moi-même constaté l'impact : imaginez produire cinq unités par minute et n'en produire que trois. Une production réduite engendre des coûts accrus, car les équipements fonctionnent plus longtemps et consomment davantage d'énergie. Les coûts fixes, comme les dépenses liées aux moules, sont répartis sur un nombre réduit de produits, ce qui augmente considérablement le coût unitaire.

Effets sur la durée de vie des moisissures

, car les contraintes thermiques créent des microfissures dues aux cycles répétés de dilatation et de contraction. Ces fissures s'agrandissent avec le temps, réduisant ainsi la durée de vie du moule⁶ . La corrosion représente un risque si des impuretés pénètrent dans le système de refroidissement, provoquant des obstructions et des fuites qui compliquent la maintenance et l'utilisation du moule.

Un temps de refroidissement prolongé réduit le rendement du moulage par injection.Vrai

Un refroidissement prolongé allonge le cycle, réduisant la production de 5 à 3 unités/min.

Un refroidissement prolongé améliore la durée de vie des moules en réduisant les contraintes.FAUX

Un refroidissement prolongé augmente les contraintes thermiques, provoquant des microfissures et une usure du moule.

Pourquoi un refroidissement prolongé entraîne-t-il l'usure des moisissures et la corrosion ?

Un refroidissement prolongé lors du moulage par injection entraîne souvent des problèmes cachés comme l'usure et la corrosion du moule. Ces problèmes peuvent passer inaperçus pendant un certain temps, mais ils s'aggravent progressivement. Pourquoi cela se produit-il ?

Un refroidissement prolongé lors du moulage par injection use et corrode les moules. Ces derniers subissent des contraintes thermiques et sont contaminés par des impuretés présentes dans le fluide de refroidissement. Les variations de température répétées provoquent de minuscules fissures qui s'agrandissent avec le temps. La corrosion est d'autant plus rapide que le fluide de refroidissement est agressif.

Impact sur la productivité

Le temps de refroidissement est crucial en moulage par injection. Je ne m'en rendais pas compte à mes débuts. Imaginez une machine produisant cinq pièces par minute. Tout va bien. Si le refroidissement est plus long, la production chute à trois pièces. La productivité s'en trouve fortement affectée expérience lorsque nos chiffres ont chuté brutalement. Moins de produits ont entraîné une forte hausse des coûts. Des machines fonctionnant plus longtemps ont engendré une consommation d'énergie accrue. Les pièces s'usaient plus vite. Chaque article coûtait beaucoup plus cher car nous avions besoin de main-d'œuvre supplémentaire et nos frais généraux étaient plus élevés.

Problèmes de qualité

Intéressons-nous maintenant à la qualité. Avez-vous déjà essayé d'assembler une pièce dont les pièces ne s'emboîtent pas correctement ? C'est comme un puzzle dont les pièces ont rétréci. Un refroidissement trop long en est la cause, car il compromet la précision des dimensions. Un refroidissement excessif rend l'assemblage très difficile, surtout pour les pièces nécessitant un assemblage précis . De belles conceptions peuvent se retrouver déformées ou tordues à cause d'un refroidissement inégal, ce qui est particulièrement problématique pour les grandes pièces.

Les défauts de surface constituent également un problème majeur. J'ai déjà reçu des boîtiers électroniques présentant de nombreuses marques ; c'était comme des cicatrices sur des surfaces impeccables. Cela est dû à une trop grande différence de température entre le moule et le fluide de refroidissement, ce qui entraîne des marques visibles.

Dommages causés par les moisissures et corrosion

Même les moules s'usent. On les croit robustes, mais les longs temps de refroidissement les fragilisent. De minuscules fissures se forment lorsque les moules se dilatent et se contractent sous l'effet des contraintes thermiques, ce qui entraîne une usure importante au fil du temps à mesure que ces fissures s'agrandissent.

La corrosion représente un autre danger ; les fluides de refroidissement impurs endommagent les moules comme du sel sur une plaie, augmentant le risque d’obstructions ou de fuites dans les tuyaux de refroidissement et compromettant l’efficacité.

Il est essentiel de connaître ces problèmes liés au moulage par injection. Les comprendre permet d'éviter des difficultés ultérieures en adoptant de meilleures pratiques et en atténuant les problèmes potentiels grâce à des ressources telles que la maintenance des moules (Mold Maintenance 9) , qui m'a probablement été utile.

Un temps de refroidissement prolongé réduit le rendement du produit.Vrai

Un temps de refroidissement prolongé diminue la cadence de production de 5 à 3 unités/min.

Un refroidissement prolongé augmente la durée de vie des moisissures.FAUX

Un refroidissement prolongé augmente les contraintes thermiques, ce qui entraîne l'usure du moule et la corrosion.

Comment optimiser les temps de refroidissement en moulage par injection ?

Avez-vous déjà remarqué à quel point les longs temps de refroidissement lors du moulage par injection retardent tout ? Je sais combien c'est agaçant ! Voyons ensemble des solutions qui m'ont vraiment été utiles.

Améliorer les temps de refroidissement en moulage par injection nécessite de modifier la conception du moule. Les experts utilisent de nouvelles méthodes de refroidissement et des logiciels spécialisés. Ces mesures permettent de réduire les temps de cycle et d'améliorer la précision dimensionnelle, tout en diminuant les coûts de production.

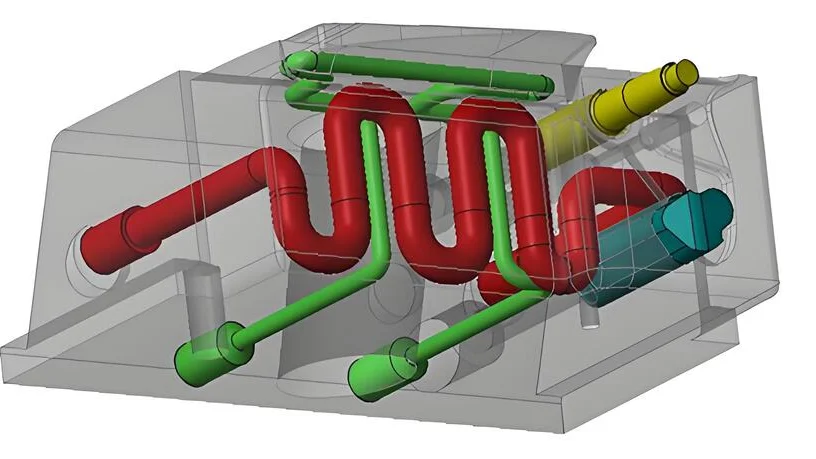

Optimisation de la conception des moules

Lorsque j'ai débuté dans le moulage par injection, j'ai constaté que la conception du moule était la clé du succès. J'ai été surpris de voir comment les canaux de refroidissement conformes , épousant la forme du moule, évacuaient la chaleur de manière uniforme. Je me souviens les avoir vus éliminer presque miraculeusement les points chauds responsables des déformations. Ce changement remarquable apporté par le refroidissement conforme a permis de réduire considérablement les temps de cycle.

Techniques de refroidissement avancées

En explorant le moulage par injection, j'ai découvert des méthodes de refroidissement avancées qui semblaient très futuristes. L'utilisation d'air comprimé ou d'azote liquide, par exemple, permet de refroidir rapidement les pièces sans laisser de marques disgracieuses en surface. L'intégration de ces techniques de refroidissement avancées dans ma routine a permis d'accroître considérablement ma productivité et de réduire les temps de cycle.

Logiciel d'optimisation des processus

La technologie m'a vraiment sauvé la mise. Grâce au logiciel d'optimisation des processus 12, j'ai pu contrôler en temps réel les étapes de refroidissement. C'était comme avoir un assistant numérique qui corrigeait instantanément les problèmes pour maintenir la qualité et éviter les retards. Ce logiciel m'aide désormais à trouver le juste équilibre entre vitesse et précision.

Sélection et gestion des matériaux

Le choix des matériaux est primordial. J'ai constaté que les matériaux à faible chaleur spécifique ou à refroidissement rapide sont particulièrement avantageux. Leur gestion rigoureuse est également essentielle. Surveiller la contamination et l'humidité permet d'éviter les problèmes lors du refroidissement. Trouver les bons matériaux peut transformer vos procédés.

Pratiques de surveillance et de maintenance

Un contrôle régulier des systèmes de refroidissement est essentiel. C'est comme faire réviser sa voiture. Cet entretien prévient les pertes d'efficacité dues à l'usure ou à la corrosion. Je planifie la maintenance préventive pour assurer le bon fonctionnement des canaux de refroidissement, ce qui prolonge la durée de vie des moules et garantit une production optimale. De bonnes pratiques de maintenance grandement à maintenir des standards élevés sur le long terme.

Ces méthodes ont véritablement transformé ma façon d'aborder le moulage par injection. Elles améliorent l'efficacité et la qualité des produits. Si vous rencontrez des problèmes similaires, essayez ces stratégies : elles pourraient bien devenir vos meilleures alliées.

Un temps de refroidissement prolongé réduit la productivité.Vrai

Un temps de refroidissement prolongé diminue le nombre de produits fabriqués par minute.

Un refroidissement prolongé améliore la précision dimensionnelle du produit.FAUX

Un refroidissement excessif peut entraîner un retrait, réduisant ainsi la précision dimensionnelle.

Conclusion

Les longs temps de refroidissement lors du moulage par injection réduisent la productivité, augmentent les coûts et compromettent la qualité du produit en raison d'imprécisions dimensionnelles, de déformations et de défauts de surface, tout en accélérant l'usure du moule et les risques de corrosion.

-

Découvrez une présentation détaillée du processus de moulage par injection. ↩

-

Comprendre comment l'amortissement influence les coûts de production globaux. ↩

-

Découvrez les facteurs à l'origine des marques de froid sur les surfaces des produits. ↩

-

Découvrez comment le temps de refroidissement influe sur la précision des produits manufacturés. ↩

-

Comprendre pourquoi un refroidissement prolongé provoque des défauts visuels sur les surfaces. ↩

-

Découvrez comment un refroidissement prolongé influe sur la durabilité des moules. ↩

-

Découvrez comment le temps de refroidissement influe sur l'efficacité globale de la production. ↩

-

Découvrez comment les variations dimensionnelles influent sur les processus d'assemblage. ↩

-

Découvrez les meilleures pratiques pour prolonger la durée de vie et l'efficacité des moules. ↩

-

Découvrez comment le refroidissement conforme améliore l'efficacité de l'évacuation de la chaleur. ↩

-

Découvrez des techniques de refroidissement innovantes qui réduisent les temps de cycle. ↩

-

Explorez les solutions logicielles pour le contrôle dynamique du refroidissement. ↩

-

Découvrez comment les matériaux influencent l'efficacité du temps de refroidissement. ↩

-

Comprendre comment l'entretien prolonge la durée de vie et préserve la qualité des moisissures. ↩