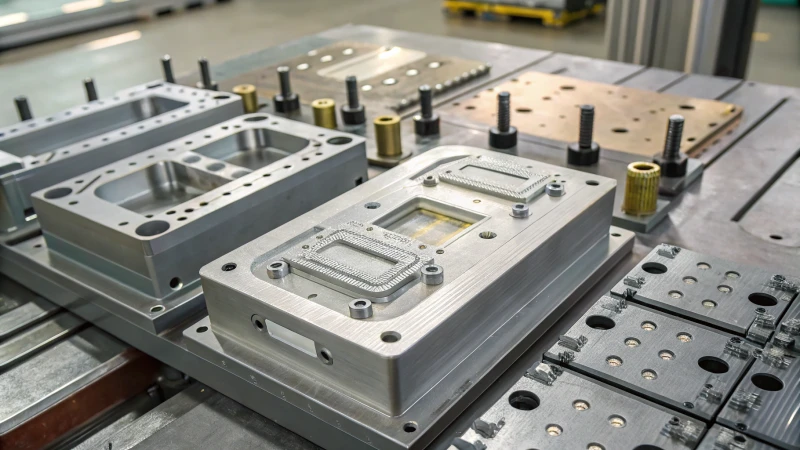

Avez-vous déjà réfléchi à l'influence de la température du moule sur vos produits moulés par injection ? La température du moule joue un rôle crucial. Les variations de température affectent la qualité. Un contrôle précis de la température est donc essentiel. Des produits parfaits nécessitent avant tout des conditions optimales.

La température du moule est cruciale pour la précision dimensionnelle des pièces moulées par injection. Elle influe sur le refroidissement, la cristallisation et la résistance à la chaleur. Une température trop élevée peut entraîner un élargissement excessif des pièces et une perte de stabilité. À l'inverse, une température trop basse provoque souvent un rétrécissement et des déformations irrégulières. Un contrôle précis de la température du moule est donc indispensable.

Je me souviens de mes débuts dans la conception de moules, lorsque j'ai découvert l'équilibre délicat des températures de moulage. C'était comme mettre au jour une complexité insoupçonnée, capable de bouleverser toute une chaîne de production. En théorie, des températures plus élevées permettraient aux matériaux de se détendre davantage, autorisant ainsi des dimensions plus importantes, mais la réalité est bien plus complexe. Par exemple, j'ai un jour modifié la température d'un moule pour une conception complexe. Ce changement a provoqué une dilatation inattendue due à une cristallinité accrue. À l'inverse, une température trop basse a rendu les pièces inadaptées, car elles s'étaient rétractées plus que prévu.

Comprendre ces interactions m'a montré que la température du moule n'est pas qu'un simple réglage machine. Elle est cruciale pour la précision de nos produits. Maîtriser ces facteurs ne relève pas uniquement de la compétence technique ; il s'agit d'anticiper les résultats et de garantir un ajustement parfait de chaque composant. Cet équilibre est primordial. Qu'il s'agisse de corriger les déformations dues aux contraintes thermiques ou de gérer les marques de retrait, la compréhension et la maîtrise de la température du moule sont essentielles pour exceller en moulage par injection.

Les températures élevées du moule augmentent la taille du produit de 0,5 % à 1 %.Vrai

Des températures de moulage plus élevées permettent au plastique de remplir plus complètement les cavités, augmentant ainsi leur taille.

Les basses températures des moules entraînent un retrait uniforme des produits.FAUX

Les basses températures entraînent un refroidissement inégal, provoquant un retrait non uniforme et des défauts.

- 1. Comment une température de moulage élevée affecte-t-elle la taille du produit ?

- 2. Comment une basse température de moule affecte-t-elle l'uniformité dimensionnelle ?

- 3. Pourquoi la température du moule est-elle cruciale pour les plastiques cristallins ?

- 4. Quel est l'impact de la température du moule sur les contraintes thermiques et les déformations ?

- 5. Comment optimiser les paramètres de température du moule ?

- 6. Conclusion

Comment une température de moulage élevée affecte-t-elle la taille du produit ?

Vous êtes-vous déjà demandé pourquoi votre objet en plastique n'a pas la taille que vous aviez imaginée ? La température du moule pourrait en être la cause !

Les températures élevées du moule réduisent le retrait des pièces en plastique, ce qui permet d'obtenir des pièces de plus grandes dimensions. Un refroidissement plus lent favorise la détente et l'alignement des chaînes moléculaires. La maîtrise de la température du moule est essentielle pour garantir la précision des dimensions des produits.

Agrandissement dimensionnel

Au début de ma carrière, j'ai constaté des phénomènes étranges liés à la température des moules. Un jour, lors de la conception d'un produit, nos pièces étaient systématiquement plus grandes que prévu. Après quelques recherches, j'ai compris que la température des moules était trop élevée. Cela m'a ouvert les yeux. Des températures plus élevées ralentissent le refroidissement. Ainsi, les petites chaînes en plastique ont plus de temps pour se détendre. Elles s'alignent mieux et le retrait est moindre.

Par exemple, augmenter la température du moule de 40 °C à 60 °C permet aux produits de croître de 0,5 % à 1 % ! La matière fondue remplit chaque partie du moule et y reste plus longtemps, ce qui permet d'obtenir des produits plus denses et plus volumineux.

| Température du moule | Augmentation de la taille du produit |

|---|---|

| Normal (40°C) | Standard |

| Élevée (60°C) | +0,5 % à +1 % |

Les plastiques cristallins comme le polyéthylène et le polypropylène se comportent également de cette manière. J'ai constaté que des températures de moulage élevées favorisaient la cristallisation, augmentant ainsi la taille du produit. J'ai même vu un produit en polypropylène prendre de 3 à 5 % simplement en augmentant la température. C'est incroyable à quel point la température modifie un produit !

En moulage par injection 1 , les produits en PP peuvent augmenter considérablement de taille en raison des températures élevées du moule.

Instabilité dimensionnelle

Voilà le problème : une chaleur excessive peut causer des problèmes. J’ai vu des produits se déformer après leur démoulage. Imaginez une belle assiette en plastique dont les bords se tordent parce qu’elle a refroidi de façon inégale. Le centre a refroidi plus lentement que les bords.

Ce refroidissement inégal engendre des tensions, provoquant des déformations – comme lors de la cuisson d'un gâteau : le centre reste mou tandis que les bords se raffermissent – mais ici, cela nuit à la précision de votre produit.

Il est essentiel de contrôler rigoureusement la température des moules en surveillant les conditions environnementales et en modifiant les paramètres si nécessaire.

Pour plus d'informations à ce sujet, consultez la section « Effets des contraintes thermiques sur les produits moulés »

Le maintien de températures optimales dans les moules permet d'obtenir les dimensions souhaitées du produit tout en minimisant les défauts.

Si la partie centrale d'une plaque reste plus chaude que ses bords après démoulage, des contraintes thermiques peuvent entraîner des déformations indésirables.

Gestion des températures élevées des moisissures

Pour éviter les surprises dimensionnelles, apprenez à régler la température des moules :

- Un contrôle régulier des températures du moule et de fusion est crucial.

- Ajuster les vitesses de refroidissement en fonction des différents matériaux utilisés.

- Mettre en œuvre des contrôles qualité réguliers après la production pour garantir la qualité.

Pour des conseils pratiques sur la gestion efficace de ces éléments, explorez les techniques de contrôle de la température des moules 3. Ces stratégies contribuent à garantir que mes conceptions répondent toujours à des normes de qualité élevées de manière constante.

En conclusion, la maîtrise de la température du moule est un atout précieux pour obtenir des dimensions précises dans les produits moulés : bien la maîtriser permet d’éviter les erreurs et les problèmes, et de produire des articles dont vous pourrez être vraiment fiers.

Les températures élevées des moules réduisent le retrait du produit.Vrai

Les températures élevées des moules permettent aux chaînes en plastique de se détendre davantage, réduisant ainsi le rétrécissement.

Les basses températures des moules augmentent l'uniformité dimensionnelle.FAUX

Les basses températures du moule entraînent un refroidissement inégal, ce qui conduit à une non-uniformité dimensionnelle.

Comment une basse température de moule affecte-t-elle l'uniformité dimensionnelle ?

Je me souviens avoir découvert, à la suite d'une expérience difficile, l'importance cruciale de la température du moule en moulage par injection. Cette journée fut particulièrement éprouvante. La température du moule joue un rôle déterminant dans la fabrication d'un produit de qualité.

Lorsque la température du moule chute trop, les produits peuvent se rétracter davantage. Cela peut entraîner des dimensions irrégulières, car le plastique refroidit très rapidement. Il en résulte des défauts tels que des marques de retrait. Ces imperfections influent sur l'assemblage des pièces et leur précision.

Effet sur la réduction de taille

J'ai déjà eu un problème avec un moule qui avait refroidi trop vite, ce qui m'a beaucoup appris. Le plastique a refroidi trop rapidement, ce qui a provoqué un resserrement du matériau au lieu de son relâchement. Résultat : une pièce finale plus petite que prévu. Imaginez un objet parfaitement conçu, mais qui se retrouve 1 à 2 % plus petit après refroidissement.

| Température du moule | Rétrécissement prévu |

|---|---|

| Optimal | 0% |

| Trop froid | 1 à 2 % plus petit |

Ce retrait 4 crée de gros problèmes pour les pièces de précision, notamment dans les appareils comme l'électronique grand public.

Précision de taille inégale

J'ai également constaté une plus grande résistance à l'écoulement en raison des basses températures. De ce fait, le plastique ne s'est pas réparti uniformément à l'intérieur, ce qui a entraîné des dimensions irrégulières et des marques de retrait disgracieuses. Les produits à parois fines ont été davantage touchés. Imaginez essayer de verser du miel épais dans une bouteille étroite : ce n'est pas une mince affaire.

Dans le cas des plastiques à parois minces, les basses températures ont provoqué des épaisseurs de paroi inégales, ce qui a engendré des contraintes internes et, par la suite, une déformation. Ce n'était pas joli à voir !

Contraintes et déformations internes

Un refroidissement rapide entraîne un refroidissement inégal des différentes parties du produit, créant des contraintes internes. Ces contraintes peuvent déformer ou tordre les pièces hors du moule. Il est donc essentiel pour les concepteurs de trouver les paramètres de moule optimaux, notamment dans les domaines de haute précision.

Comprendre ces effets est crucial pour les concepteurs qui optimisent les conditions de moulage 5. Pour des personnes comme Jacky, qui veulent de la précision et de la constance, la prise en compte de la température du moule améliore considérablement la production et la qualité.

Meilleures façons de maintenir une taille uniforme

J'ai testé différentes vitesses de refroidissement et utilisé des matériaux plus résistants au froid. Les nouveaux outils de CAO permettent de prédire les résultats dans différentes conditions, ce qui me permet d'être toujours prêt.

En maîtrisant les températures des moules et en comprenant leurs effets, la qualité du produit répond à des normes de conception strictes sans nécessiter de corrections majeures.

Une température de moule élevée augmente la taille du produit de 0,5 % à 1 %.Vrai

Des températures plus élevées permettent un temps de relaxation plus long, réduisant ainsi le rétrécissement.

Une température de moule basse entraîne des dimensions de produit plus importantes.FAUX

Les basses températures accélèrent le refroidissement, ce qui augmente le retrait et réduit la taille.

Pourquoi la température du moule est-elle cruciale pour les plastiques cristallins ?

Vous êtes-vous déjà demandé pourquoi la température du moule est importante lors de l'utilisation de plastiques cristallins ? La température du moule influence la qualité du plastique. Le comportement du plastique varie en fonction de la température de transformation. Les plastiques cristallins nécessitent des niveaux de chaleur précis pour un formage optimal. Des températures incorrectes entraînent une dégradation des performances du matériau. Une mauvaise gestion de la chaleur peut compromettre le produit final. Le contrôle précis de la température demeure donc essentiel à la réussite du processus.

La température du moule est cruciale pour les plastiques cristallins. Elle détermine la cristallinité, ce qui influe directement sur la précision dimensionnelle et la résistance du produit. Un contrôle précis de la température réduit les défauts, et donc la qualité de la fabrication.

Impact sur la précision dimensionnelle

Au début de ma carrière, j'ai appris la sensibilité des plastiques cristallins comme le polyéthylène et le polypropylène à la température du moule. Les températures élevées du moule entraînent un gonflement du plastique pouvant atteindre 5 % de son épaisseur. Je me souviens d'un projet où j'ai négligé ce point, et le produit s'est avéré plus grand que prévu. Cela a engendré de nombreux problèmes d'ajustement.

Des températures de moulage trop basses entraînent un retrait excessif, réduisant la taille du produit bien au-delà des prévisions. Rien ne s'emboîtait correctement, me laissant perplexe. Ce fut une leçon importante : la maîtrise de la température est essentielle.

| Température du moule | Effet sur les dimensions |

|---|---|

| Haut | Dimensions plus grandes |

| Faible | Dimensions plus petites |

Influence sur la cristallinité

La cristallinité est également fortement influencée par la température du moule. Je me souviens que les températures élevées alignaient les chaînes moléculaires en structures cristallines. Cela permettait d'obtenir un matériau plus résistant, mais pouvait aussi engendrer des problèmes de déformation si le processus n'était pas maîtrisé.

L'équilibrage des températures était crucial pour obtenir les fonctionnalités souhaitées du produit. C'est une leçon à retenir : un réglage précis des températures fait toute la différence entre le succès et l'échec.

Gestion de l'instabilité dimensionnelle

Des températures de moulage inégales ont provoqué des contraintes thermiques dans certains projets initiaux. Cela a entraîné des déformations après démoulage. Je me souviens d'une grande plaque en plastique qui ressemblait à une chips ondulée plutôt qu'à une pièce lisse.

La maîtrise du cycle de refroidissement du moule est essentielle pour garantir une température homogène sur toutes les surfaces. Six de précision dimensionnelle peuvent être atténués en assurant une répartition uniforme de la chaleur.

Considérations pratiques pour les concepteurs de moules

Avec le temps, j'ai compris que le contrôle précis de la température dans les moules n'est pas seulement un atout, mais une nécessité. Les systèmes de surveillance avancés et les réglages minutieux en fonction des matériaux sont devenus des techniques essentielles.

Ces stratégies permettent d'équilibrer la cristallinité et les propriétés mécaniques, améliorant ainsi l'apparence et la fonction des produits dans l'électronique grand public 7 et plus encore.

Ces observations m'ont véritablement aidé à affiner mes stratégies et à aligner ma production sur les normes de l'industrie, dans le but d'obtenir une qualité et des performances optimales pour mes produits.

Une température de moule élevée réduit le retrait du produit.Vrai

Les températures plus élevées permettent au plastique de remplir complètement les cavités, réduisant ainsi le retrait.

Une température de moule basse augmente la taille du produit de 3 %.FAUX

Les températures plus basses augmentent le retrait, réduisant ainsi la taille du produit, et non l'inverse.

Quel est l'impact de la température du moule sur les contraintes thermiques et les déformations ?

Avez-vous déjà réfléchi à l'influence de la température du moule sur la qualité de vos produits moulés ? La température du moule joue un rôle crucial. Elle influence le résultat final de vos pièces moulées. Un contrôle précis de la température du moule garantit une qualité optimale. Des températures incorrectes endommagent le produit. Maintenir une température de moule stable est donc essentiel.

La température du moule modifie la vitesse de refroidissement et la position des molécules. Ces variations influent sur les contraintes thermiques et la déformation. Un bon contrôle de la température réduit les défauts, comme la déformation, et améliore la précision dimensionnelle. Il contribue également à la stabilité du produit.

Influence de la température du moule sur les vitesses de refroidissement

Je me souviens de mes débuts dans l'industrie, debout près de machines bruyantes, à regarder le plastique en fusion couler comme de la lave. La température du moule décidait silencieusement du sort final du produit. Les hautes températures ralentissaient le refroidissement et permettaient au plastique de se stabiliser correctement, limitant ainsi le retrait. Les basses températures accéléraient le refroidissement, ce qui pouvait parfois engendrer des problèmes comme le retrait ou le cintrage.

| Température | Effet sur le refroidissement |

|---|---|

| Haut | Refroidissement plus lent, moins de retrait |

| Faible | Refroidissement plus rapide, rétrécissement plus important |

Changements dimensionnels en fonction des variations de température

Une fois, nous avons travaillé avec du polypropylène et augmenté légèrement la température du moule. Notre produit nous a surpris : il était plus gros que prévu ! La température plus élevée a accru la cristallinité, ce qui a suffisamment dilaté la pièce pour fausser nos mesures. J'ai appris qu'une petite variation de 0,5 % à 1 % peut parfois tout changer !

Lorsque la température du moule est élevée, les plastiques comme le polypropylène peuvent subir une augmentation de leur cristallinité, entraînant une dilatation. Cette dilatation peut engendrer un produit plus grand que prévu, ce qui pose des problèmes de précision dimensionnelle. Par exemple, lors du moulage de thermoplastiques <sup>8</sup> , une augmentation de la température du moule de 40 °C à 60 °C peut accroître la taille de 0,5 % à 1 %.

Induire un stress thermique

Imaginez la scène : la fabrication d’une grande assiette en plastique. Si le centre du moule reste chaud tandis que les bords refroidissent de façon inégale, l’assiette risque de se déformer comme une chips. Ces contraintes thermiques ont causé bien des nuits blanches en usine.

- Exemple : Dans les grandes plaques, la chaleur excessive au centre provoque des ondulations, les faisant bomber ou se déformer.

Une répartition inégale de la température pendant le refroidissement peut créer des contraintes thermiques. Ces contraintes peuvent entraîner des déformations après démoulage.

Gestion du gauchissement par contrôle de la température

J'ai appris à maîtriser la température des moules pour éviter toute déformation. C'est comme réussir un soufflé : trouver le juste équilibre est essentiel pour qu'il ne s'effondre pas. En contrôlant la température et en refroidissant lentement le matériau, on réduit considérablement les risques de déformation.

Une gestion adéquate de la température du moule est essentielle pour éviter toute déformation. En comprenant les propriétés thermiques des matériaux, les concepteurs peuvent optimiser les températures du moule afin de réduire les contraintes thermiques.

- Tableau : Impact de la température du moule sur le gauchissement

| Température du moule | Risque de déformation |

|---|---|

| Haut | Augmenté |

| Faible | Diminué |

Applications pratiques pour les concepteurs

Les designers comme moi allient esthétique et fonctionnalité tout en respectant les contraintes de production. Les logiciels de CAO permettent d'anticiper les conditions de moulage et de détecter les problèmes en amont. Ils agissent comme une boule de cristal pour la fabrication, nous permettant d'ajuster les détails et d'éviter des erreurs coûteuses.

Les concepteurs du secteur de l'électronique grand public doivent concilier exigences esthétiques et fonctionnelles avec les contraintes de fabrication. L'utilisation de logiciels de CAO pour simuler les conditions de moulage et prédire les résultats peut contribuer à atténuer les risques liés aux contraintes thermiques et aux déformations.

Comprendre ces points subtils est essentiel pour obtenir de meilleurs produits et une production sans accroc.

Une température de moule élevée réduit le retrait du produit.Vrai

Des températures de moule plus élevées permettent au plastique de remplir plus complètement la cavité, réduisant ainsi le retrait.

Une température basse du moule améliore l'uniformité dimensionnelle.FAUX

Les basses températures provoquent un refroidissement inégal, ce qui entraîne une non-uniformité dimensionnelle et des défauts.

Comment optimiser les paramètres de température du moule ?

Vous êtes-vous déjà demandé pourquoi certaines pièces en plastique sont parfaites tandis que d'autres se déforment ou se rétrécissent ? La clé réside dans le réglage précis de la température du moule.

Pour déterminer la température optimale du moule, je tiens compte du type de matériau, des dimensions de la pièce et de sa vitesse de refroidissement. La maîtrise de ces éléments permet d'éviter les problèmes de retrait ou de déformation. Cette approche améliore considérablement la précision et la qualité du produit. La qualité est primordiale.

Comprendre les besoins spécifiques aux matériaux

Chaque matériau nécessite un traitement spécifique pour obtenir des résultats optimaux. Les plastiques cristallins, comme le polypropylène , apprécient les températures de moulage élevées. Cette chaleur favorise la cristallisation, permettant ainsi d'obtenir des pièces de plus grande taille. À l'inverse, les plastiques amorphes sont plus fragiles et requièrent des températures plus basses pour éviter le retrait.

Influence de la température sur la précision des dimensions

L'expérience m'a appris que des températures de moulage élevées peuvent entraîner un élargissement des pièces. Au début, j'étais stupéfait de constater à quel point une légère variation de température pouvait modifier leur taille. Imaginez façonner un thermoplastique et le voir prendre 0,5 % à 1 % de volume après refroidissement, simplement parce que la température est passée de 40 °C à 60 °C ! Ce phénomène s'explique par le fait que le plastique se stabilise et se redresse en refroidissant lentement.

| Température du moule | Effet sur les dimensions |

|---|---|

| Haut | Taille accrue, densité améliorée |

| Faible | Rétrécissement accru, taille réduite |

Taux de refroidissement

Trouver le juste équilibre est essentiel. Un refroidissement trop rapide entraîne des variations dimensionnelles, créant des défauts comme des marques de retrait. Je me souviens avoir dû gérer des problèmes d'épaisseur irrégulière lors de la fabrication de pièces à parois fines. Un refroidissement trop rapide avait provoqué de nombreuses contraintes internes.

Réglage de la température du moule pour différents produits

Pour les pièces de grande taille, il est important que le centre ne soit pas plus chaud que les bords, sous peine de voir la pièce se déformer. Une température très homogène permet d'éviter les déformations dues aux contraintes mécaniques.

Systèmes de surveillance et de contrôle

Les systèmes de surveillance avancés ont tout changé pour moi. Les données de température en temps réel permettent de maintenir un fonctionnement optimal. Des outils comme les caméras thermiques¹⁰ ou les capteurs infrarouges¹¹ offrent des mesures et des réglages précis.

Tester et améliorer

Les expérimentations et les améliorations continues ont été essentielles pour moi. La prise de notes détaillées sur les réussites et les échecs constitue une ressource précieuse pour les projets futurs. Cette méthode permet de gagner du temps et d'améliorer la qualité au final.

Le fait de me concentrer sur ces détails m'a aidé à choisir de bons réglages de température pour les moules, ce qui a permis d'obtenir de meilleurs résultats dans mon travail de moulage.

Une température de moule élevée augmente la taille du produit de 0,5 % à 1 %.Vrai

Des températures de moule plus élevées permettent une plus grande relaxation du plastique, réduisant ainsi le retrait.

Une température de moule basse réduit la taille du produit de 3 à 5 %.FAUX

Les basses températures de moulage entraînent généralement une réduction de taille de 1 à 2 %.

Conclusion

La température du moule affecte considérablement la précision dimensionnelle des produits moulés par injection, influençant leur taille, leur stabilité et les défauts potentiels par son impact sur les vitesses de refroidissement et la cristallinité.

-

Découvrez comment différents facteurs liés au moulage par injection affectent la taille du produit afin d'optimiser votre processus de fabrication. ↩

-

Apprenez-en davantage sur les effets des contraintes thermiques sur les produits moulés afin de prévenir les défauts et d'assurer la qualité. ↩

-

Découvrez des méthodes permettant de contrôler efficacement la température des moules, garantissant ainsi une qualité et des dimensions de produit constantes. ↩

-

Comprendre comment les basses températures augmentent le retrait et affectent les dimensions des pièces. ↩

-

Découvrez comment concevoir des moules pour une précision optimale et une réduction des défauts. ↩

-

Apprenez les techniques permettant de prévenir le gauchissement et de maintenir la stabilité dimensionnelle des produits moulés. ↩

-

Découvrez les meilleures pratiques en matière de conception de moules pour optimiser la fabrication de composants électroniques. ↩

-

Explorez en détail les effets de la température du moule sur les propriétés des thermoplastiques. ↩

-

Découvrez comment la cristallisation du polypropylène affecte le volume et la précision dimensionnelle du produit, et obtenez des informations précieuses sur les réglages de température optimaux. ↩

-

Découvrez les avantages des caméras thermiques pour le maintien de températures de moule précises, essentielles à un moulage par injection de haute qualité. ↩

-

Découvrez comment les capteurs infrarouges améliorent la précision du contrôle des températures des moules, optimisant ainsi la qualité des produits lors du moulage par injection. ↩