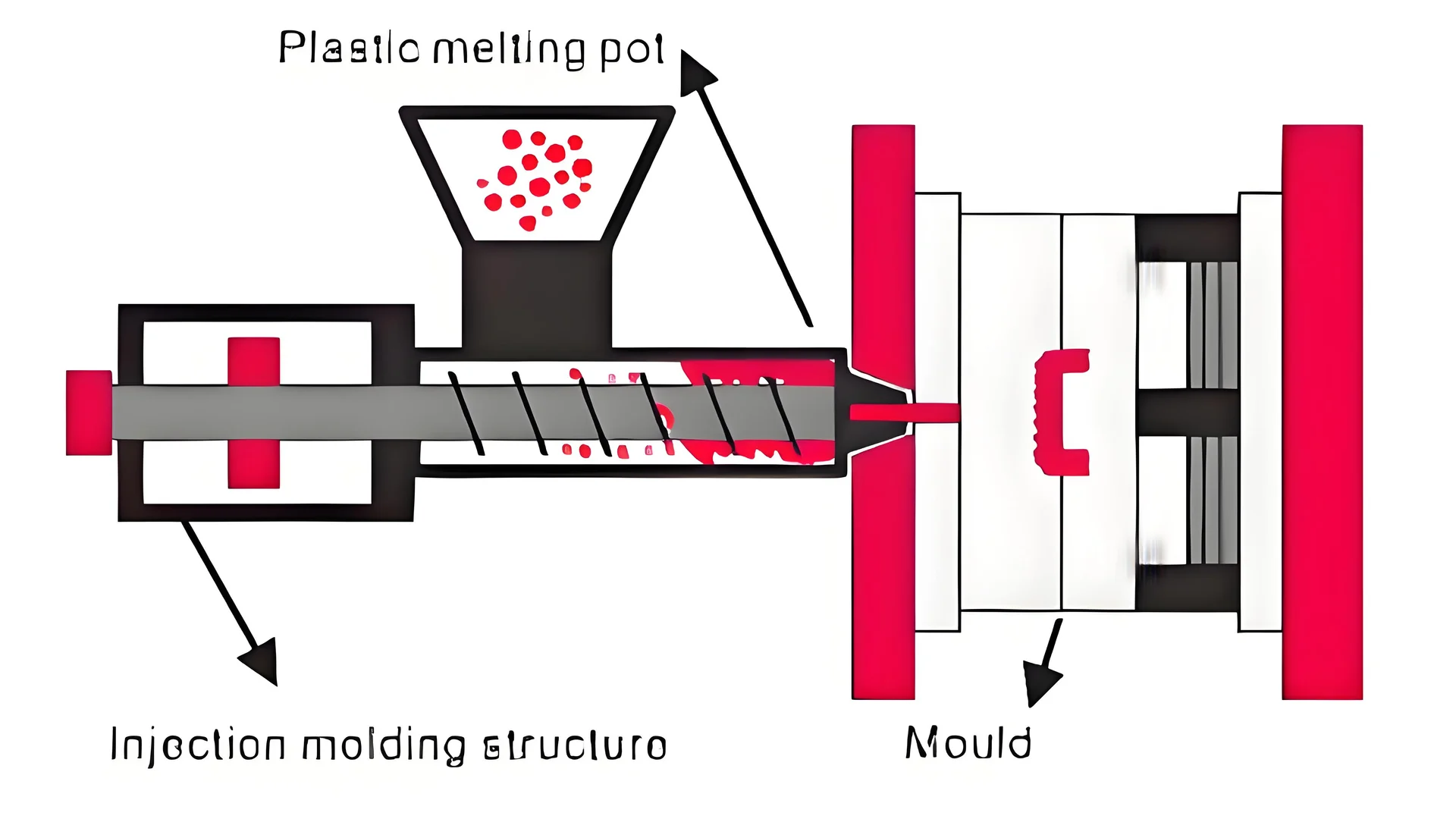

Dans le monde complexe du moulage par injection, un moule qui ne se remplit pas correctement est source de grande frustration. Il est probable que tout le monde ait déjà rencontré ce problème.

Analysez les paramètres de vitesse, de pression et de volume d'injection pour déterminer si le sous-remplissage du moule est dû aux paramètres d'injection ou à la conception du moule. Examinez la position du point d'injection, la conception des canaux d'alimentation et les conditions de ventilation. Cette méthode permet d'identifier la cause profonde du problème et de cibler les améliorations à apporter.

Je me souviens d'avoir travaillé une fois sur un couvercle en plastique délicat. La vitesse d'injection est passée de 30 cm/s à 60 cm/s. Soudain, les parois fines se sont remplies parfaitement ! C'était une révélation. La vitesse était cruciale.

Mais la vitesse seule ne résout pas tout. Parfois, la pression nécessitait une attention particulière. Augmenter la pression d'injection de 80 MPa à 100 MPa a permis de régler un problème complexe. Ajuster la position de la porte d'injection a également été bénéfique. C'était comme résoudre une énigme à chaque fois.

Comprendre pourquoi un moule ne se remplit pas correctement ne relève pas uniquement de la technique. C'est à la fois de la science et de l'intuition. Chaque moule a sa propre histoire. Des tests et des observations spécifiques nous apprennent des choses. Ces histoires sont riches d'enseignements. Écoutons-les.

L'augmentation de la vitesse d'injection améliore le remplissage.Vrai

Augmentation de la vitesse de 30 cm/s à 60 cm/s pour remplir les parois minces.

La taille de l'orifice d'entrée n'affecte pas le remplissage du moule.FAUX

L'augmentation de la taille des portes a amélioré le remplissage des structures en porte-à-faux.

- 1. Comment la vitesse d'injection influence-t-elle le sous-remplissage du moule ?

- 2. Quel est l'impact de la pression d'injection sur le remplissage du moule ?

- 3. Pourquoi le volume d'injection est-il crucial pour éviter un sous-remplissage ?

- 4. Comment la conception de la porte influence-t-elle le remplissage du moule ?

- 5. Quels sont les principaux éléments à prendre en compte lors de la conception d'un système de course ?

- 6. Conclusion

Comment la vitesse d'injection influence-t-elle le sous-remplissage du moule ?

La vitesse d'injection n'est pas qu'un simple chiffre ; c'est la clé d'un remplissage de moule réussi. J'en ai fait l'expérience et elle détermine souvent si un produit est parfaitement rempli ou insuffisamment rempli.

La vitesse d'injection est cruciale pour le remplissage du moule avec le matériau fondu. Une vitesse trop faible peut entraîner un refroidissement prématuré du matériau et, par conséquent, un remplissage insuffisant. Ajuster la vitesse permet un remplissage complet du moule et améliore la qualité du produit. Une vitesse appropriée garantit d'excellents résultats. Un remplissage complet est essentiel.

Comprendre l'impact de la vitesse d'injection

La vitesse d'injection détermine la rapidité avec laquelle le matériau fondu pénètre dans le moule. Elle influe sur la qualité du remplissage des espaces complexes à l'intérieur de la cavité. Optimiser la vitesse d'injection¹ permet de garantir que le matériau atteigne chaque partie du moule avant de refroidir et de se solidifier.

Au début, j'ai sous-estimé l'importance de la vitesse d'injection. Il ne s'agit pas seulement de la rapidité avec laquelle le matériau chaud pénètre dans le moule ; il s'agit de remplir chaque recoin avant qu'il ne refroidisse. Je me souviens d'un projet où un simple changement de vitesse a tout résolu. C'était presque magique de voir les pièces parfaitement moulées. Cette expérience m'a appris que maîtriser la vitesse d'injection est véritablement le secret d'un moulage réussi.

Méthodes d'évaluation des paramètres d'injection

Test de vitesse d'injection

Le test de vitesse d'injection consiste à ajuster progressivement cette vitesse. Par exemple, si l'augmentation de la vitesse de 30 cm/s à 60 cm/s résout le problème de sous-remplissage dans les zones à parois fines, cela indique que la vitesse initiale était trop faible. Cette méthode permet de déterminer si des ajustements de vitesse peuvent résoudre les problèmes de sous-remplissage.

Un jour, en travaillant sur des couvercles en plastique, j'ai constaté qu'en augmentant la vitesse d'injection de 30 cm/s à 60 cm/s, on remplissait parfaitement les zones fines et difficiles d'accès. Cela m'a confirmé que la vitesse était bien le problème.

Surveillance de la pression d'injection

Le contrôle de la pression d'injection permet d'identifier les causes potentielles d'un sous-remplissage. Si la pression n'atteint pas son maximum et qu'un sous-remplissage survient, cela peut indiquer une pression insuffisante plutôt qu'un problème de vitesse d'injection. Des augmentations progressives de la pression permettent de déterminer si le problème vient de là.

Je me souviens avoir augmenté la pression de 80 MPa à 100 MPa pour une pièce complexe, ce qui a considérablement amélioré le remplissage. Ce fut une prise de conscience importante qui m'a appris à contrôler très attentivement les niveaux de pression.

| Paramètre | Méthode d'essai | Indicateur |

|---|---|---|

| Vitesse | Augmentation progressive | Comblement amélioré des zones fines |

| Pression | Niveaux de surveillance | La valeur cesse d'augmenter avant le maximum |

Vérification du volume d'injection

La comparaison du volume d'injection programmé avec les quantités réellement nécessaires permet de déterminer si le volume contribue au sous-remplissage. Si le volume réel est inférieur aux besoins théoriques, cela peut indiquer des problèmes autres que la simple vitesse d'injection, comme une insuffisance de volume.

Vérifier le volume d'injection, c'est comme revérifier mon travail. Si je constate une différence entre le volume prévu et le volume nécessaire, je sais qu'il y a encore des pistes à explorer. C'est devenu une méthode indispensable.

Facteurs de conception du moule affectant le sous-remplissage

Évaluation de la position et de la taille de la porte

La position de la vanne par rapport aux zones non remplies influe sur la réussite du remplissage. Une vanne trop éloignée des sections à parois fines peut entraîner un remplissage insuffisant. Ajuster la taille ou l'emplacement de la vanne peut améliorer l'efficacité du remplissage.

J'ai travaillé sur une longue structure et j'ai constaté que rapprocher la porte résolvait les problèmes de remplissage. Modifier la taille et la position de la porte m'a appris à examiner ces aspects de près.

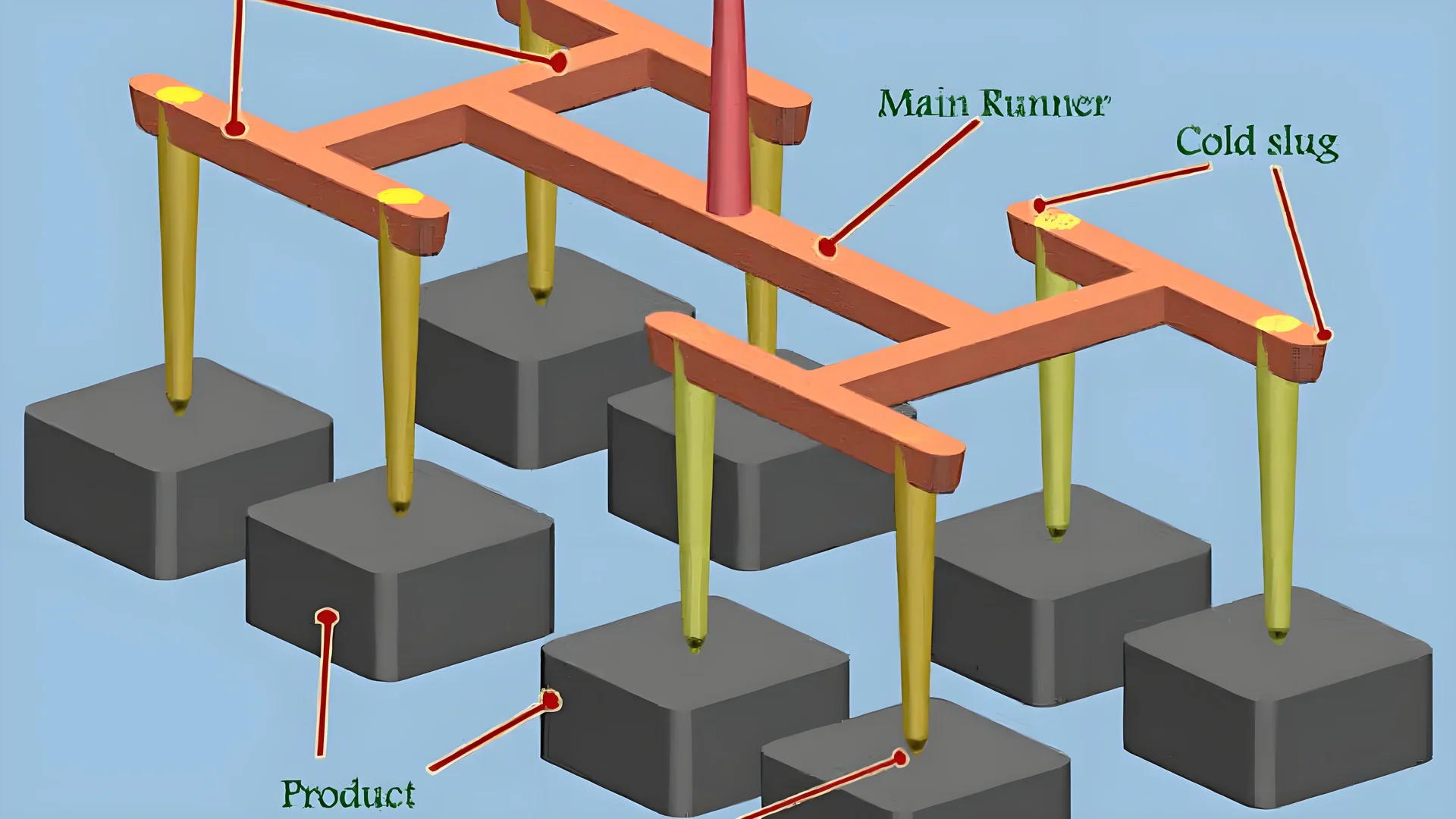

Vérification du système Runner

Un canal d'alimentation trop long ou trop étroit augmente la résistance à l'écoulement du polymère fondu. Comparer les conceptions de canaux d'alimentation avec celles qui ont fait leurs preuves permet d'identifier les problèmes potentiels.

Au début de ma carrière, j'ai constaté que la longueur et l'état d'un tuyau pouvaient obstruer l'écoulement. En comparant avec des modèles performants, j'ai découvert que le contrôle régulier des tuyaux est essentiel pour éviter les sous-remplissages.

Analyse des conditions de ventilation

Une bonne ventilation est essentielle pour éviter un remplissage insuffisant, notamment dans les cavités profondes ou les zones difficiles d'accès. L'ajout de fentes d'évacuation peut atténuer les problèmes de remplissage dus à une ventilation insuffisante.

La ventilation s'est avérée délicate jusqu'à ce que je sois confronté à un moule à grande cavité qui ne se remplissait pas correctement. L'ajout de fentes d'évacuation a résolu le problème, démontrant ainsi l'importance d'une ventilation adéquate.

Pour en savoir plus sur les vérifications de conception des moules 2 , l'exploration des ressources vous fournira des informations plus détaillées sur l'optimisation de votre processus de moulage par injection.

L'augmentation de la vitesse d'injection réduit le sous-remplissage.Vrai

Des vitesses d'injection plus élevées améliorent le remplissage, comme on peut le constater lorsque les zones à parois minces se remplissent complètement.

La taille de l'orifice d'injection n'affecte pas le remplissage du moule.FAUX

Un diamètre d'orifice inadéquat peut entraîner un remplissage insuffisant ; un diamètre plus important améliore le remplissage.

Quel est l'impact de la pression d'injection sur le remplissage du moule ?

Imaginez essayer de faire entrer de la peinture dans une petite fissure avec une paille. La pression d'injection fonctionne de la même manière lors du remplissage d'un moule.

La pression d'injection est la force qui pousse le matériau fondu dans tous les recoins du moule. Une pression correcte permet un remplissage complet du moule, garantissant ainsi des produits de très haute qualité et sans défaut.

Le rôle de la pression d'injection dans le remplissage des moules

Lorsque j'ai commencé à travailler dans la conception de moules, j'ai réalisé que choisir la bonne pression d'injection était aussi important que de réussir la cuisson d'un steak. Une pression trop faible entraîne un remplissage insuffisant des . Une pression trop élevée provoque des défauts comme des bavures ou un surremplissage. La pression optimale dépend du matériau et de la complexité du moule.

Évaluation des paramètres d'injection

Test de vitesse d'injection :

Dans mes premiers projets, les zones à parois fines ne se remplissaient pas correctement. Augmenter la vitesse d'injection de 30 cm/s à 60 cm/s a résolu le problème. C'était comme ajuster la vitesse d'une voiture pour trouver la vitesse de croisière idéale sur autoroute.

Surveillance de la pression d'injection :

J'ai toujours surveillé attentivement les relevés de pression. Si la pression cessait d'augmenter avant d'atteindre le maximum et de provoquer un sous-remplissage, une augmentation de la pression permettait de résoudre le problème. J'ai rencontré un cas complexe avec une pièce en plastique délicate. Le passage d'une pression de 80 MPa à 100 MPa a permis de le résoudre complètement.

Contrôle du volume d'injection :

Parfois, le problème ne résidait ni dans la pression ni dans la vitesse, mais dans le volume. Sur un projet, le volume d'injection n'atteignait que 80 % du volume nécessaire. Un volume correct, c'est comme avoir assez de peinture pour recouvrir un mur entier : c'est essentiel pour une finition impeccable.

| Paramètre | Exemple d'ajustement | Résultat |

|---|---|---|

| Vitesse d'injection | Augmentation de 30 cm/s à 60 cm/s | Comblement amélioré dans les zones fines |

| Pression d'injection | Augmentation de 80 MPa à 100 MPa | Mieux vaut remplir les parties complexes |

Impact de la conception du moule sur le remplissage

Position et dimensions de la vanne :

Nous avons rencontré un problème de sous-remplissage avec une structure longue. Rapprocher la vanne et l'agrandir a résolu le problème. C'est comme régler le diamètre d'un embout de tuyau d'arrosage pour arroser un jardin uniformément.

Vérification du système de canaux d'alimentation :

des canaux longs ou fins augmentent la résistance à l'écoulement du fluide fondu. C'est un peu comme démêler un tuyau d'arrosage pour améliorer le débit d'eau. La comparaison avec des conceptions performantes a mis en évidence les modifications nécessaires à apporter au système de canaux d'alimentation.

Analyse des conditions de ventilation :

Une mauvaise ventilation est insidieuse et provoque un sous-remplissage dans les zones profondes. L’ajout de fentes d’évacuation a été très bénéfique, tout comme l’ouverture d’une fenêtre pour aérer.

Comprendre le rôle de la pression d'injection dans le remplissage du moule est probablement crucial pour de bons processus de fabrication 4 . Cette connaissance est mon outil pour corriger et améliorer la qualité des produits dans les tâches de moulage par injection.

L'augmentation de la vitesse d'injection peut améliorer le remplissage du moule.Vrai

Des vitesses d'injection plus élevées permettent de remplir efficacement les zones à parois fines.

La taille de la porte d'injection n'affecte pas le remplissage des moules complexes.FAUX

Un diamètre de vanne inadéquat peut entraver l'écoulement, entraînant un sous-remplissage.

Pourquoi le volume d'injection est-il crucial pour éviter un sous-remplissage ?

Dans le domaine de la fabrication, ce sont les moindres détails qui déterminent le succès ou l'échec d'un produit. En moulage par injection, la maîtrise du volume injecté est essentielle pour éviter les pièces sous-remplies.

Le volume d'injection est primordial. Il assure un remplissage complet du moule et prévient les défauts. Modifier les paramètres d'injection permet de corriger les problèmes de sous-remplissage, ce qui contribue à une meilleure qualité du produit.

Le rôle du volume d'injection

Imaginez préparer une pâte à crêpes et verser la quantité parfaite dans la poêle. Chaque bord est bien rempli sans déborder. Le moulage par injection fonctionne de manière similaire. Si le volume n'est pas exact, les pièces seront insuffisamment remplies, ce qui est indésirable.

Vérification du volume d'injection :

Considérez cela comme un contrôle rapide. En comparant le volume préréglé de la machine au volume nécessaire, les problèmes peuvent être identifiés et corrigés rapidement. C'est comme vérifier sa liste de courses avant d'aller au magasin.

| Paramètre | Observation |

|---|---|

| Définir le volume d'injection | Vérifiez si cela représente 100 % de la valeur théorique |

| Volume d'injection réel | Doit correspondre à l'exigence calculée |

Paramètres d'injection et leur influence

Test de vitesse d'injection

Un projet impliquait des boîtiers en plastique. L'augmentation de la vitesse d'injection de 30 cm/s à 60 cm/s a tout changé. Les sections à parois fines se sont remplies parfaitement, comme si l'on passait d'une promenade à une course rapide.

Surveillance de la pression d'injection

De même, je me souviens avoir ajusté la pression de 80 MPa à 100 MPa pour un moule délicat. C'était comme ajouter la juste dose de levure à une pâte : elle a magnifiquement levé.

Considérations relatives à la conception des moules

Position et dimensions du portail

Un jour, une structure en porte-à-faux récalcitrante m'a donné du fil à retordre. Rapprocher le portail a tout changé. Parfois, changer de perspective est la solution.

| Caractéristique du moule | Recommandation |

|---|---|

| Position de la porte | Devrait se situer à proximité des zones de remplissage critiques |

| Taille de la porte | suffisamment grand pour un débit adéquat |

Analyse des systèmes de course

Les canaux d'alimentation sont comme des autoroutes pour les matériaux. Ils doivent être lisses et directs. Même de petites irrégularités peuvent provoquer des embouteillages ou des sous-remplissages.

aux réussites précédentes pour identifier les problèmes potentiels des canaux d'alimentation⁵ .

Effets des conditions de ventilation

Une bonne ventilation, c'est comme avoir de l'air frais dans une pièce étouffante. Ajouter des aérations aux endroits nécessaires améliore considérablement le remplissage, tout comme ouvrir une fenêtre illumine une pièce.

Vérifiez que les moules sont bien ventilés, surtout dans les cavités profondes et les trous d'accès.

Ajouter des fentes d'évacuation peut améliorer la circulation de l'air et le remplissage.

Ces techniques me rappellent sans cesse à quel point chaque étape de la fabrication est étroitement liée aux autres. Trouver le juste équilibre permet d'obtenir une excellente qualité de produit et une efficacité optimale.

L'augmentation de la vitesse d'injection peut réduire les problèmes de sous-remplissage.Vrai

Une vitesse d'injection plus élevée améliore le remplissage, comme on peut le constater dans les zones à parois minces.

La longueur du canal d'alimentation n'a aucun effet sur la résistance à l'écoulement du polymère fondu.FAUX

Des tubes plus longs augmentent la résistance, ce qui peut entraîner un sous-remplissage.

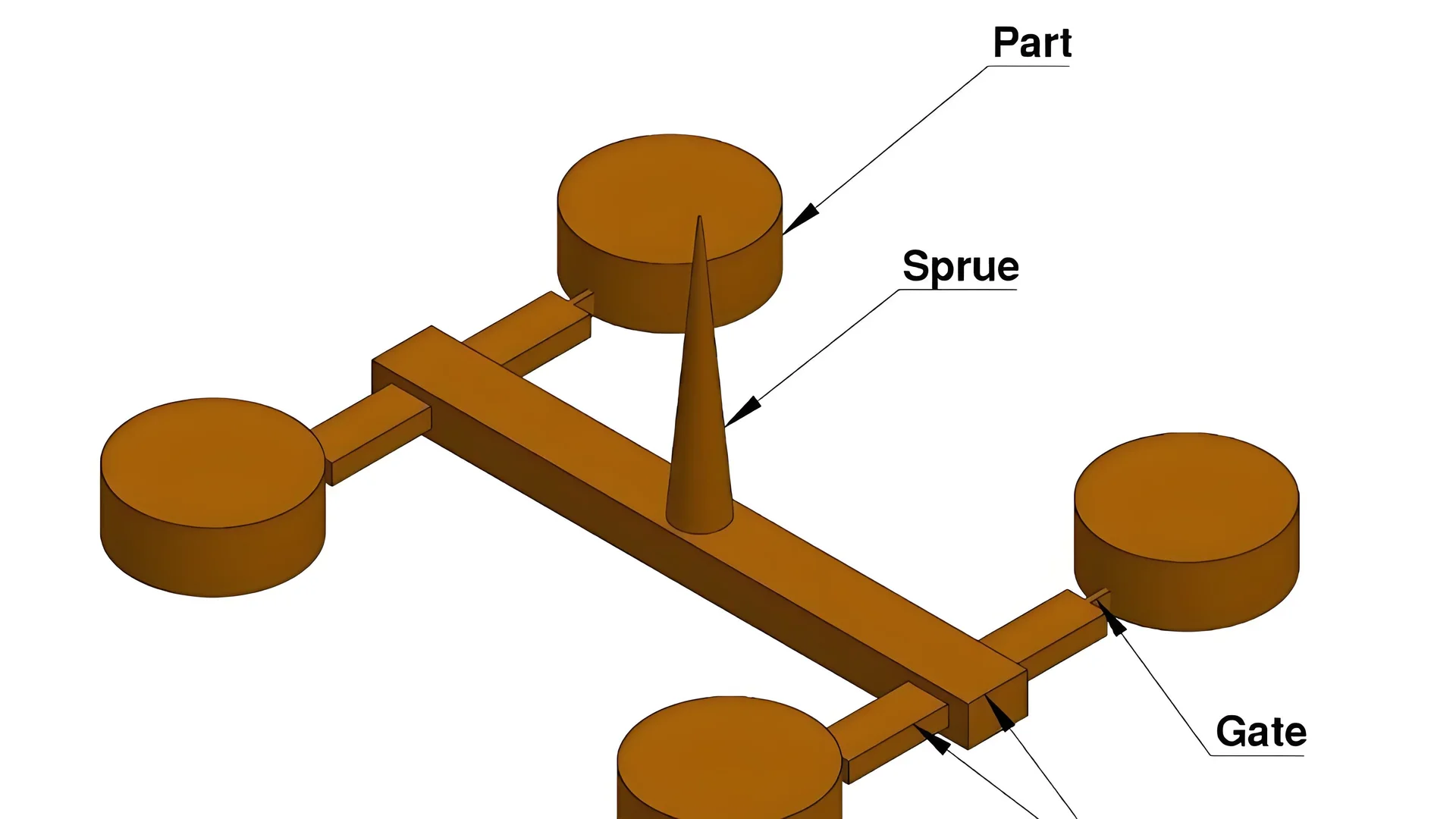

Comment la conception de la porte influence-t-elle le remplissage du moule ?

Vous êtes-vous déjà demandé pourquoi certaines pièces en plastique semblent parfaites, tandis que d'autres présentent de nombreux problèmes ?

La conception du point d'injection est cruciale pour le remplissage du moule. Elle guide le flux et la vitesse du matériau fondu, influençant ainsi la qualité du remplissage. Un point d'injection de taille ou de positionnement incorrect peut entraîner des problèmes tels qu'un remplissage insuffisant ou des déformations, nuisant à la qualité du produit et affectant significativement la qualité finale.

Le rôle de la conception de la porte d'injection dans le remplissage du moule

Lorsque j'ai commencé à travailler dans la conception de moules, je ne comprenais pas l'importance de la conception du point d'injection pour l'ensemble du processus. C'est un peu comme agencer des dominos à la perfection : une seule pièce mal placée peut ruiner tout l'ensemble. La taille, la forme et la position du point d'injection sont essentielles pour remplir chaque partie du moule avec du plastique en fusion.

| Élément de conception | Impact sur le remplissage des moules |

|---|---|

| Taille de la porte | Influence le débit et la répartition de la pression. Des vannes de plus petit diamètre peuvent entraîner un remplissage insuffisant. |

| Position de la porte | Influe sur le flux d'eau ; un positionnement incorrect peut entraîner un remplissage incomplet des sections. |

Méthodes d'évaluation de la conception des moules

Je me souviens d'un projet qui présentait des problèmes de sous-remplissage. En rapprochant la porte d'injection de la structure en porte-à-faux, nous avons constaté une nette amélioration. C'était comme trouver la solution miracle pour obtenir de meilleurs résultats.

-

Évaluation de la position et de la taille de la porte

- Si certaines parties restent non remplies loin de l'entrée du système de remplissage, cela peut indiquer un mauvais positionnement de celui-ci. Par exemple, rapprocher l'entrée d'un élément en porte-à-faux peut faciliter le remplissage.

-

Vérification du système Runner

- Analyser les dimensions des canaux d'alimentation revient à repérer les embouteillages. Des canaux longs ou étroits peuvent augmenter la résistance à l'écoulement du polymère fondu, entraînant des problèmes de remplissage 6 .

-

Analyse de la ventilation

- L'aération est également primordiale. J'ai déjà ajouté des fentes d'évacuation supplémentaires à un moule à cavités profondes. Cette modification a permis d'éliminer les poches d'air et de résoudre les problèmes de sous-remplissage.

Méthodes d'évaluation des paramètres d'injection

Les paramètres d'injection sont comme l'ingrédient caché du remplissage du moule. Les modifier révèle les véritables capacités d'une conception.

-

Test de vitesse d'injection

- Je me souviens avoir modifié la vitesse d'injection pendant la production. Les zones à parois fines, initialement sous-remplies, sont devenues parfaitement remplies lorsque la vitesse a augmenté.

-

Surveillance de la pression d'injection

- Il est primordial de surveiller la pression. J'ai constaté qu'une augmentation de la pression de 80 MPa à 100 MPa améliore considérablement la qualité du remplissage.

-

Vérification du volume d'injection

- Vérifier que le volume d'injection correspond à ce qui est théoriquement nécessaire est crucial pour un remplissage efficace du moule 7. Les erreurs à ce niveau conduisent souvent à un sous-remplissage.

L'augmentation de la vitesse d'injection améliore le remplissage des zones à parois fines.Vrai

Une vitesse d'injection plus élevée améliore le débit, remplissant efficacement les sections à parois minces.

La rugosité de la surface du canal d'alimentation n'affecte pas la résistance à l'écoulement du polymère fondu.FAUX

Les surfaces rugueuses des canaux d'alimentation augmentent la résistance, entravant ainsi l'écoulement du matériau fondu.

Quels sont les principaux éléments à prendre en compte lors de la conception d'un système de course ?

Vous avez déjà essayé de créer quelque chose de parfait et vous êtes retrouvé·e face à des changements incessants ? C’est exactement le principe de la conception d’un système de course ! Voyons ensemble les éléments essentiels à son bon fonctionnement.

Les points clés de la conception d'un système de canaux d'alimentation comprennent la vérification de la longueur, de la largeur et de la qualité de surface de ces canaux. Le positionnement et la taille appropriés des vannes sont importants. La surveillance des paramètres d'injection et l'inspection des conditions de ventilation sont essentielles.

Évaluation de la longueur et du diamètre du rail

Courir une longue distance est de plus en plus difficile à chaque foulée. Un canal d'alimentation trop long ralentit le flux lors du moulage par injection. Un jour, j'ai réduit de moitié la longueur d'un canal et le remplissage s'est fait parfaitement, avec moins de gaspillage de matière. Modifier le diamètre du canal est comparable au réglage du débit d'eau d'un tuyau d'arrosage : il faut trouver le bon réglage pour maintenir une pression constante.

Exemple : Si un coureur est deux fois plus long qu'un modèle précédent ayant fait ses preuves, évaluez si la réduction de sa longueur améliore le remplissage.

État de la surface de la piste

Frotter sa main sur une surface rugueuse est désagréable. Une surface de canal rugueuse perturbe l'écoulement de la matière fondue de la même manière. J'ai comparé un nouveau moule à modèles standards , ce qui m'a donné l'impression d'utiliser une recette éprouvée. Les surfaces lisses réduisent les turbulences et uniformisent la distribution.

Conseil : Les vérifications et les corrections régulières sont vos alliées précieuses. Elles permettent de déceler les petits défauts avant qu’ils ne s’aggravent.

Position et dimensions de la porte

Choisir le bon emplacement pour une fenêtre dans une maison permet d'obtenir la lumière idéale. J'ai travaillé sur un moule complexe et j'ai constaté que rapprocher la porte d'une zone délicate facilitait grandement les choses. Soudain, les zones récalcitrantes et insuffisamment remplies ont reçu suffisamment de matière.

Étude de cas : Le déplacement d’une porte plus près d’une section en porte-à-faux a amélioré le remplissage, mettant en évidence un positionnement initial incorrect.

Surveillance des paramètres d'injection

Le réglage du débit, de la pression et du volume d'injection s'apparente au réglage d'une vieille radio pour obtenir un signal clair :

- Vitesse : Dans un projet, l'augmentation de la vitesse d'injection de 30 cm/s à 60 cm/s a permis d'améliorer les zones à parois minces, passant de structures mal remplies à des structures bien formées.

- Pression : Surveiller et ajuster la pression d'injection pour résoudre efficacement les problèmes de remplissage.

- Volume : Assurez-vous que les volumes définis correspondent aux besoins réels afin d'éviter les prises incomplètes.

| Paramètre | Test | Impact |

|---|---|---|

| Vitesse | augmentation progressive | Améliore le comblement des zones clairsemées |

| Pression | ajustement progressif | Résout les remplissages complexes |

| Volume | Vérifier par rapport aux besoins théoriques | Empêche les tirs courts |

Évaluation des conditions de ventilation

Cuisiner sans ouvrir la fenêtre emprisonne l'air et peut entraîner des erreurs. Une mauvaise ventilation a le même effet. Nettoyer les conduits d'aération, c'est comme ouvrir une fenêtre : cela permet à l'air de respirer et de fonctionner correctement.

Solution : L'ajout ou le nettoyage des évents peut améliorer considérablement l'efficacité du remplissage des moules en empêchant les poches d'air qui causent des défauts.

En maîtrisant ces facteurs, j'ai constaté que le processus se déroulait parfaitement. De petits ajustements ont permis d'améliorer considérablement la qualité et l'efficacité.

L'augmentation de la vitesse d'injection améliore le sous-remplissage.Vrai

Des vitesses d'injection plus élevées peuvent permettre de remplir plus efficacement les zones à parois fines.

Les longs canaux réduisent la résistance à l'écoulement du polymère fondu.FAUX

Les longs tubes augmentent la résistance, ce qui peut entraîner des problèmes de sous-remplissage.

Conclusion

Cet article explore comment identifier les problèmes de sous-remplissage des moules en moulage par injection en analysant les paramètres d'injection et les facteurs de conception du moule, en soulignant l'importance de la vitesse, de la pression, du volume et de la conception de la porte d'injection.

-

L'étude des techniques d'optimisation permettra de comprendre comment éviter le sous-remplissage grâce à des ajustements de vitesse. ↩

-

Comprendre les considérations liées à la conception des moules peut contribuer à améliorer la qualité du produit en corrigeant les problèmes de sous-remplissage. ↩

-

Explorez les causes et les effets des produits sous-remplis pour comprendre les problèmes courants du moulage par injection. ↩

-

Apprenez des méthodes pour améliorer l'efficacité de la production, en vous concentrant sur les techniques de moulage par injection. ↩

-

L'identification des erreurs courantes de conception des canaux d'alimentation permet d'atténuer la résistance à l'écoulement et d'améliorer l'efficacité du remplissage du moule. ↩

-

L'étude de l'impact des systèmes de canaux d'alimentation peut améliorer l'efficacité du moulage et la qualité du produit. ↩

-

Un volume d'injection correct garantit un remplissage complet, améliorant l'intégrité du produit et réduisant les défauts. ↩

-

L'examen des conceptions standard fournit des points de repère pour la création de systèmes de course efficaces. ↩