Vous êtes confronté à des problèmes de défauts de retrait dans les pièces moulées par injection ? Vous n'êtes pas seul ! Voyons comment vous pouvez identifier ces problèmes embêtants et apporter des améliorations vraiment importantes.

Pour identifier les défauts de retrait dans les pièces moulées par injection, recherchez les changements dimensionnels, les dépressions de surface et les déformations. L'amélioration de ces problèmes implique la sélection des matériaux appropriés, l'optimisation de la conception des moules et l'ajustement des paramètres du processus pour garantir une production de qualité.

Même si la reconnaissance des défauts de retrait constitue la première étape, la mise en œuvre d’améliorations efficaces est cruciale pour prévenir de futurs incidents. Continuez à lire pour découvrir des stratégies complètes et des conseils d'experts qui amélioreront vos processus de moulage par injection.

La sélection des matériaux a un impact sur les taux de retrait dans le moulage par injection.Vrai

Différents matériaux présentent des caractéristiques de retrait variables, affectant les taux de défauts.

- 1. Quelles sont les causes courantes des défauts de retrait ?

- 2. Comment la sélection des matériaux influence-t-elle les taux de retrait ?

- 3. Quel rôle la conception des moules joue-t-elle dans la réduction du retrait ?

- 4. Comment les paramètres du processus peuvent-ils être ajustés pour minimiser les défauts ?

- 5. Conclusion

Quelles sont les causes courantes des défauts de retrait ?

Les défauts de retrait dans le moulage par injection peuvent entraîner des problèmes de production importants et sont influencés par plusieurs facteurs.

Les défauts de retrait proviennent généralement de la sélection des matériaux, de problèmes de conception de moules et de paramètres de processus inappropriés. Ces facteurs affectent le refroidissement et la solidification du plastique, entraînant des incohérences dimensionnelles, des dépressions de surface et des déformations.

Comprendre les défauts de retrait dans le moulage par injection

Les défauts de retrait constituent une préoccupation majeure dans l’industrie du moulage par injection en raison de leur impact potentiel sur l’apparence et les performances des pièces moulées. Comprendre les causes courantes de ces défauts est essentiel pour optimiser les processus de production et garantir des résultats de haute qualité.

Sélection des matériaux

Le choix du matériau influence considérablement les taux de retrait. Différents plastiques présentent des caractéristiques de retrait variables pendant la phase de refroidissement. Les thermoplastiques comme le polyéthylène et le polypropylène ont des taux de retrait plus élevés que les matériaux tels que le polycarbonate ou l'ABS.

Pour atténuer le retrait :

- Optez pour des matériaux ayant des propriétés de retrait plus faibles.

- Pensez à ajouter des charges ou des agents de renforcement pour réduire le retrait.

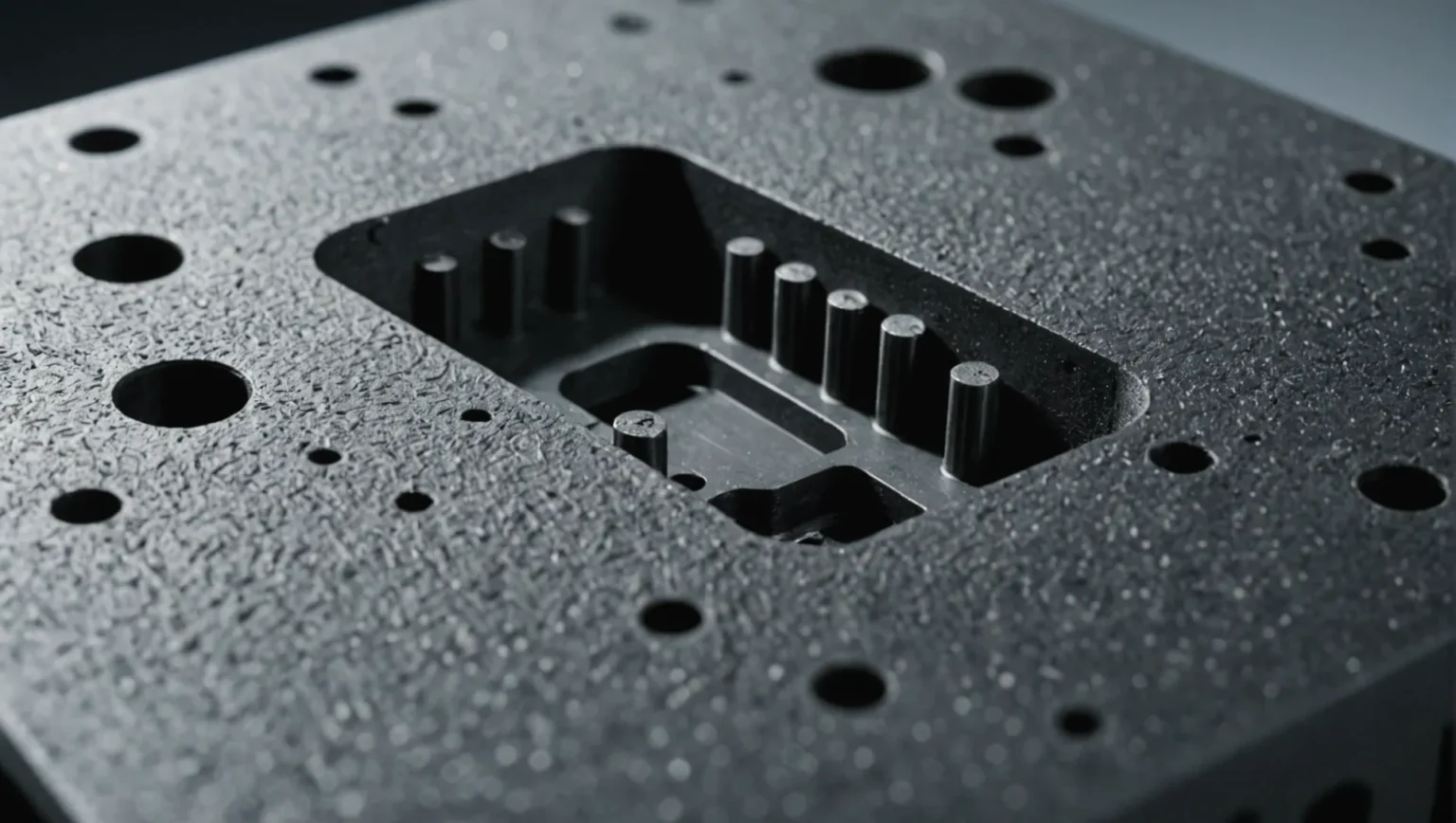

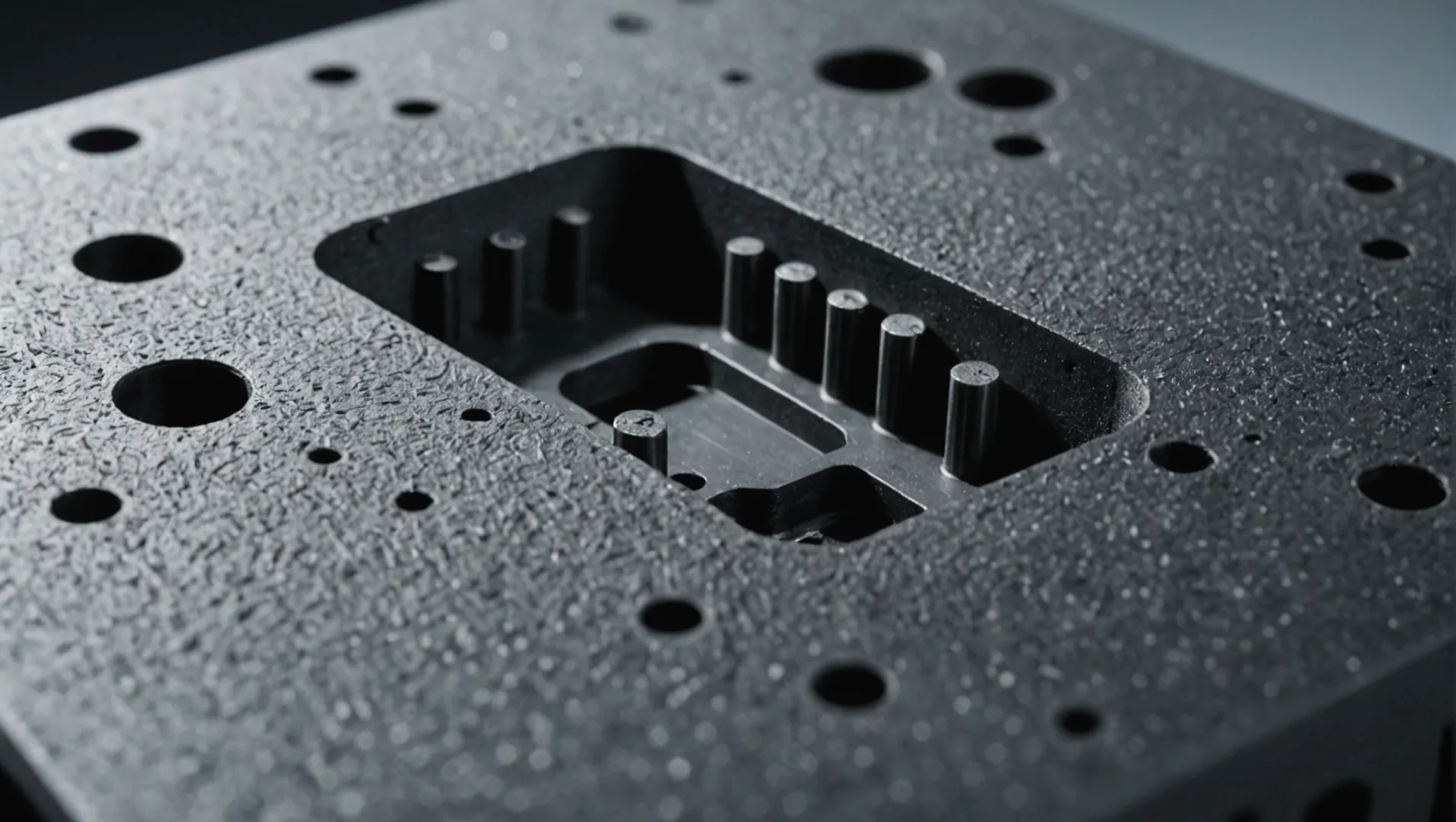

Considérations sur la conception des moules

La conception du moule lui-même joue un rôle crucial dans le contrôle du retrait. Des moules mal conçus peuvent entraîner un refroidissement et un remplissage irréguliers, entraînant des défauts.

Les éléments de conception clés comprennent :

- Emplacement et numéro de la porte : un placement approprié garantit un remplissage uniforme et réduit le retrait localisé.

- Épaisseur de paroi : une épaisseur de paroi uniforme minimise les taux de refroidissement différentiels, réduisant ainsi le retrait.

- Contrôle de la température : assurez une répartition uniforme de la température dans le moule pour éviter les points chauds qui peuvent exacerber les problèmes de retrait.

Ajustements des paramètres de processus

Les paramètres définis lors du processus de moulage par injection peuvent affecter de manière significative les résultats du retrait.

Les ajustements importants incluent :

- Pression d'injection et temps de maintien : leur augmentation peut améliorer l'efficacité de l'emballage, réduisant ainsi les vides et le retrait.

- Temps de refroidissement : Un temps de refroidissement adéquat garantit une bonne solidification, minimisant ainsi la déformation liée au retrait.

- Température d'injection : des réglages de température appropriés améliorent le flux de matière et réduisent le potentiel de retrait.

En gérant soigneusement ces aspects, les fabricants peuvent traiter efficacement les défauts de retrait, améliorant ainsi la qualité et la cohérence des pièces moulées par injection. Pour en savoir plus sur la façon dont chaque facteur influence les résultats, envisagez d'explorer la sélection des matériaux pour le moulage par injection 1 et les techniques de conception de moules 2 .

Le polyéthylène a un taux de retrait plus élevé que le polycarbonate.Vrai

La nature thermoplastique du polyéthylène entraîne un retrait plus élevé que celui du polycarbonate.

L'augmentation du temps de refroidissement réduit la déformation liée au retrait.Vrai

Un temps de refroidissement adéquat garantit une bonne solidification, minimisant les déformations.

Comment la sélection des matériaux influence-t-elle les taux de retrait ?

Le choix du bon matériau est crucial pour gérer les taux de retrait dans le moulage par injection, ce qui a un impact sur les dimensions et la qualité de surface du produit final.

La sélection des matériaux a un impact direct sur les taux de retrait en raison des propriétés inhérentes aux plastiques. Les matériaux ayant des taux de retrait plus faibles, ou modifiés avec des charges, peuvent réduire les défauts tels que les déformations et les dépressions de surface.

L'impact des propriétés des matériaux sur le retrait

Comprendre les caractéristiques des différents plastiques 3 est essentiel pour prédire les taux de retrait. Les plastiques varient dans leurs comportements de dilatation et de contraction thermique, affectant directement le degré de retrait après moulage. Par exemple, les polymères cristallins présentent généralement un retrait plus élevé que les polymères amorphes en raison de leur alignement moléculaire structuré lors du refroidissement.

Polymères amorphes ou cristallins

- Polymères amorphes : Ces plastiques, comme l'ABS et le polycarbonate, ont généralement des taux de retrait plus faibles et plus prévisibles car leur structure moléculaire aléatoire ne change pas de manière significative lors du refroidissement.

- Polymères cristallins : les matériaux tels que le polypropylène et le polyéthylène présentent un retrait plus élevé en raison de structures moléculaires ordonnées qui se dilatent lors du chauffage et se contractent lors du refroidissement.

Modification de la composition du matériau

Il est avantageux de sélectionner des matériaux dotés de propriétés intégrées qui neutralisent le retrait. Cependant, lorsque l’on travaille avec des matériaux intrinsèquement à retrait élevé, des modifications peuvent être apportées :

- Ajout de charges : L'incorporation de matériaux tels que les fibres de verre peut réduire considérablement le retrait en limitant la capacité du polymère à se contracter.

- Agents de renforcement : Ces matériaux améliorent l'intégrité structurelle et réduisent la déformation en répartissant les contraintes plus uniformément dans la matrice polymère.

Une simple comparaison des matériaux et de leurs taux de retrait typiques est présentée ci-dessous :

| Type de matériau | Taux de retrait typique (%) |

|---|---|

| Polypropylène | 1.0 – 2.5 |

| ABS | 0.5 – 0.7 |

| Polycarbonate | 0.5 – 0.8 |

| Nylon | 0.7 – 1.0 |

Considérations pour la sélection des matériaux

Pour atténuer efficacement le retrait, tenez compte des éléments suivants lors de la sélection des matériaux :

- Compatibilité avec les exigences de conception : assurez-vous que les propriétés de retrait du matériau s'alignent sur les dimensions et tolérances souhaitées de la pièce.

- Coût par rapport aux performances : équilibrer les coûts des matériaux avec les exigences de performances peut avoir un impact sur le choix, en particulier lors du choix entre des polymères non modifiés et chargés.

- Conditions environnementales : Tenez compte de la manière dont les conditions environnementales pendant l'utilisation (température, humidité) affecteront la stabilité et l'intégrité dimensionnelle du matériau.

En évaluant ces facteurs 4 , les fabricants peuvent prendre des décisions éclairées qui améliorent la qualité des produits et réduisent les taux de défauts.

Les polymères cristallins ont des taux de retrait plus élevés que les polymères amorphes.Vrai

Les polymères cristallins se dilatent et se contractent davantage en raison de structures ordonnées.

L'ajout de charges augmente le taux de retrait des polymères.FAUX

Les charges réduisent le retrait en limitant la contraction du polymère.

Quel rôle la conception des moules joue-t-elle dans la réduction du retrait ?

La conception des moules est essentielle pour minimiser le retrait des pièces moulées par injection, affectant ainsi leur précision et leur intégrité.

La conception du moule influence le retrait via le placement des portes, le contrôle de la température et la gestion de l’épaisseur des parois. L’optimisation de ces aspects peut réduire considérablement les défauts de retrait, garantissant ainsi une meilleure qualité et une meilleure précision dimensionnelle des pièces moulées par injection.

L'importance du placement des portes

Le placement des portes est un élément crucial dans la conception du moule qui a un impact direct sur le remplissage et le refroidissement de la matière plastique. Des portes correctement positionnées assurent une répartition uniforme du plastique fondu dans la cavité du moule, minimisant ainsi le retrait localisé.

- Optimisation de l'emplacement des portes : placer stratégiquement les portes aux points où le matériau peut s'écouler uniformément réduit le risque de dépressions de surface et de changements dimensionnels.

- Augmentation du nombre de portes : dans certaines conceptions, l'ajout de portes supplémentaires peut améliorer le processus de remplissage, en particulier pour les pièces plus grandes ou plus complexes.

Systèmes de contrôle de la température

La gestion de la température du moule est essentielle pour éviter un refroidissement inégal, qui peut entraîner un retrait et une déformation.

- Distribution uniforme de la température : utilisez des tiges chauffantes et des canaux de refroidissement pour maintenir une température constante dans tout le moule.

- Éviter les points chauds : assurez-vous qu'il n'y a pas de zones dans le moule qui soient significativement plus chaudes ou plus froides que d'autres, car cela pourrait provoquer un retrait différentiel.

Considérations sur l’épaisseur des parois

L’épaisseur des parois est un autre facteur critique dans le contrôle du retrait. Des murs inégaux ou trop épais peuvent entraîner un retrait accru.

- Conception de parois uniformes : efforcez-vous d'obtenir une épaisseur de paroi uniforme dans toute la pièce afin de réduire le retrait et la déformation différentiels.

- Incorporation de nervures de renforcement : L'ajout de nervures peut supporter des murs plus minces, réduisant ainsi le risque de retrait sans compromettre l'intégrité structurelle.

Ces éléments de conception du moule, lorsqu’ils sont soigneusement étudiés et mis en œuvre, jouent un rôle essentiel dans la réduction du retrait. En se concentrant sur le placement des portes 5 , le contrôle de la température 6 et l'épaisseur des parois 7 , les fabricants peuvent réaliser des pièces moulées par injection plus précises et plus fiables.

Le placement des portes affecte le retrait dans le moulage par injection.Vrai

Un placement correct de la porte garantit un flux de matériau uniforme, réduisant ainsi le retrait.

Des parois plus épaisses augmentent le retrait des pièces moulées.Vrai

Des parois inégales ou épaisses entraînent un retrait différentiel, provoquant des défauts.

Comment les paramètres du processus peuvent-ils être ajustés pour minimiser les défauts ?

La maîtrise des paramètres du processus est cruciale pour réduire les défauts du moulage par injection et améliorer la qualité et la cohérence des produits.

Pour minimiser les défauts, ajustez la pression d'injection, la température et le temps de refroidissement en fonction des caractéristiques du matériau et de la conception du moule. Ces ajustements garantissent un remplissage uniforme, une solidification adéquate et un retrait réduit du produit final.

Importance de la pression d’injection et de la pression de maintien

Le réglage de la pression d’injection est essentiel pour garantir que la matière plastique remplisse complètement et uniformément la cavité du moule. Une pression d'injection élevée aide à surmonter la résistance lorsque le plastique fondu s'écoule dans des géométries complexes. Cependant, une pression excessive peut entraîner des problèmes de solin 8 , il est donc crucial de l'équilibrer avec la capacité du moule.

La pression de maintien est tout aussi importante car elle maintient le matériau dans le moule jusqu'à ce qu'il commence à se solidifier. En prolongeant le temps de maintien, les fabricants peuvent réduire le retrait à mesure que le matériau refroidit uniformément sous pression.

| Paramètre | Effet sur le retrait |

|---|---|

| Pression d'injection | Une pression plus élevée réduit le retrait |

| Pression de maintien | Conserve sa forme pendant le refroidissement |

Optimisation de la température d'injection

La température à laquelle le plastique est injecté dans le moule affecte sa viscosité. Si la température d’injection est trop élevée, cela peut provoquer un retrait excessif et dégrader le matériau. À l’inverse, une température basse peut ne pas permettre au matériau de s’écouler correctement, entraînant des pièces incomplètes ou des défauts comme des vides.

La sélection d'une température appropriée dépend des propriétés spécifiques du matériau 9 et des caractéristiques d'écoulement souhaitées. Un contrôle approprié de la température garantit que le matériau remplit efficacement toutes les cavités du moule, minimisant ainsi les défauts potentiels.

Contrôler le temps de refroidissement

Le temps de refroidissement est un paramètre critique qui affecte le retrait et la déformation. Si le plastique est éjecté du moule avant d’avoir suffisamment refroidi, il peut continuer à rétrécir à l’extérieur du moule, entraînant des déformations. Des temps de refroidissement plus longs permettent une solidification uniforme mais peuvent réduire l'efficacité du cycle.

Il est essentiel de trouver un équilibre entre un refroidissement suffisant et une vitesse de production. Les ajustements doivent être basés sur l'épaisseur de la pièce et le type de matériau, car ces facteurs influencent la façon dont la chaleur se dissipe.

Approche globale de l’ajustement des paramètres

Intégrer une approche holistique signifie surveiller et ajuster en permanence tous les paramètres pertinents. L'utilisation de systèmes de surveillance avancés peut fournir des données en temps réel, permettant des ajustements proactifs 10 pour maintenir les normes de qualité.

La combinaison de solutions technologiques avec les connaissances d'experts garantit que les ajustements sont précis et efficaces, minimisant ainsi les défauts des pièces moulées par injection.

Une pression d'injection plus élevée réduit le retrait.Vrai

Une pression plus élevée garantit un remplissage complet du moule, réduisant ainsi le retrait du matériau.

Des temps de refroidissement plus longs augmentent la vitesse de production.FAUX

Des temps de refroidissement plus longs garantissent une solidification uniforme mais ralentissent la production.

Conclusion

En identifiant et en traitant efficacement les défauts de retrait, les fabricants peuvent garantir des pièces moulées par injection de haute qualité. La mise en œuvre de ces stratégies expertes améliore non seulement la fiabilité des produits, mais optimise également l'efficacité de la production. Agissez dès maintenant pour affiner vos processus et obtenir des résultats supérieurs.

-

Découvrez comment le choix du bon matériau réduit les défauts de retrait. : Le retrait des pièces en plastique moulées peut atteindre jusqu'à 20 % en volume lorsqu'il est mesuré à la température de traitement et ambiante. ↩

-

Explorez les stratégies de conception de moules pour minimiser les problèmes de retrait. : Les techniques courantes incluent l'ajout d'angles de dépouille, la conception d'épaisseurs de paroi uniformes et l'utilisation de nervures pour la stabilité structurelle. ↩

-

Découvrez comment les caractéristiques du plastique influencent leurs taux de retrait. : Les polymères chargés de longues fibres de verre rétrécissent moins dans la direction dans laquelle les fibres s'alignent. Le retrait se produit dans le sens de l'écoulement par rapport au … ↩

-

Découvrez des méthodes d'évaluation des matériaux afin de réduire les défauts. : Découvrez les propriétés des matériaux pour analyser quantitativement les pièces avant de sélectionner une résine thermoplastique · Comparaison des matériaux de moulage par injection · La norme… ↩

-

Explorez les stratégies de placement des portes pour améliorer le flux de matériaux et réduire le retrait. : Un mauvais placement des portes entraîne des défauts de moulage, tels que des bavures de moulage par injection, des points faibles, des fractures, une épaisseur inégale, etc. Détermination du… ↩

-

Découvrez comment une répartition uniforme de la température empêche le rétrécissement et la déformation. : Les contrôleurs de température d'eau standard de la série CTM-W sont conçus pour chauffer les moules tout en maintenant une température constante. ↩

-

Comprenez comment une épaisseur de paroi uniforme minimise le retrait différentiel. : Ce sous-emballage peut provoquer un retrait plus élevé, conduisant potentiellement à un affaissement et/ou à une déformation de la pièce. Taux de refroidissement. Déviations dans la paroi uniforme du moulage par injection… ↩

-

Découvrez l'impact de la pression d'injection sur les problèmes de bavure. : Pression de serrage insuffisante La pression de serrage, une mesure de la force nécessaire pour maintenir le moule fermé pendant l'injection, est liée à la formation de bavures. … ↩

-

Découvrez comment les propriétés des matériaux influencent les températures d'injection optimales. : Impact sur les propriétés mécaniques (contrainte interne). La basse température du moule rend les lignes de soudure évidentes, réduisant ainsi la résistance du produit. Pour le cristallin… ↩

-

Explorez des systèmes avancés pour des ajustements proactifs des paramètres. : SmartMOLD est une plate-forme logicielle basée sur le cloud dédiée à l'industrie du plastique qui fournit des données en temps réel pour stimuler l'innovation en matière de moulage par injection. ↩