Le système d'éjection est un composant essentiel de la moulure d'injection 1 , responsable de l'élimination de la partie solidifiée de la cavité du moule 2 . Le choix du système d'éjection droite assure une production efficace, minimise les dommages des pièces et prolonge la durée de vie du moule. Ce guide fournit une exploration détaillée des systèmes d'éjection, couvrant les définitions, les classifications, les applications, les informations techniques, les outils pratiques et les technologies connexes pour vous aider à prendre une décision éclairée. Le système d'éjection élimine les pièces moulées de la cavité du moule à l'aide de mécanismes tels que des broches, des lames ou de l'air, assurant une libération propre sans endommager la pièce ou la moisissure.

Comprendre les nuances des systèmes d'éjection et leurs applications est essentiel pour optimiser votre processus de moulage 3 . Explorez plus loin pour savoir comment différents systèmes conviennent à diverses parties, matériaux et besoins de production.

Le système d'éjection n'est nécessaire que pour des pièces complexes.FAUX

Même les pièces simples nécessitent un système d'éjection pour assurer l'élimination propre du moule, bien que le type de système puisse varier en fonction de la complexité des pièces.

Le choix du système d'éjection droit peut réduire les coûts de production.Vrai

Un système d'éjection bien sélectionné minimise les défauts des pièces et l'usure des moisissures, conduisant à moins de rejets et à réduire les coûts d'entretien.

- 1. Quels sont les types communs de systèmes d'éjection?

- 2. Quelles sont les étapes du processus d'éjection?

- 3. Quels sont les facteurs clés du choix d'un système d'éjection?

- 4. Quelles sont les applications de différents systèmes d'éjection?

- 5. Quelles sont les différences entre les systèmes d'éjection mécanique et non mécanique?

- 6. Comment concevez-vous un système d'éjection efficace?

- 7. Quels sont les outils pratiques pour sélectionner un système d'éjection?

- 8. Quelles sont les technologies connexes aux systèmes d'éjection?

- 9. Conclusion

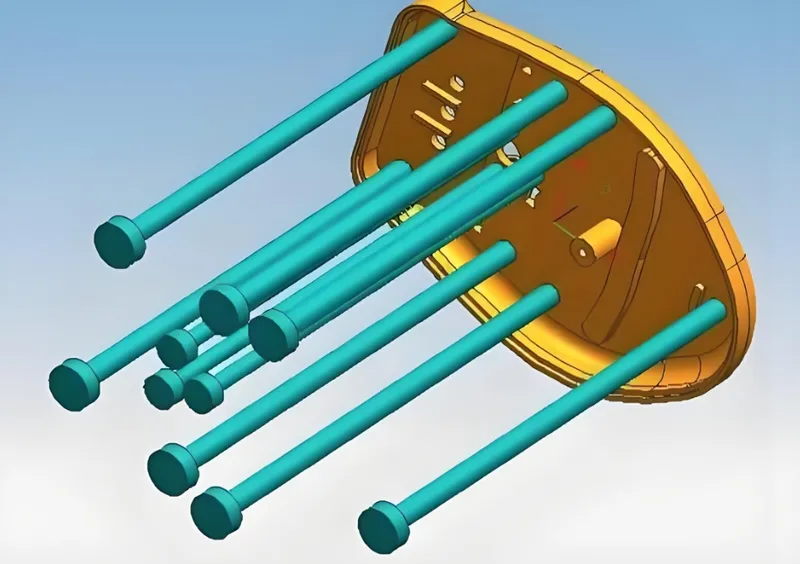

Quels sont les types communs de systèmes d'éjection?

Les systèmes d'éjection sont essentiels dans le moulage par injection, garantissant que les pièces sont éliminées efficacement et sans dommages. Le choix du système dépend de la géométrie, des matériaux et des exigences de production.

Les systèmes d'éjection communs 4 comprennent les broches d'éjection 5 , les lames, les manches, les strip-teaseuses, les poussoirs, l'éjection d'air 6 et les systèmes hydrauliques, chacun adapté à des conceptions et à des matériaux spécifiques.

| Système d'éjection | Recommandé pour | Remarques |

|---|---|---|

| Broches d'éjection | Pièces simples et plates | Rentable, peut laisser des marques |

| Lames | Sections minces, côtes | Sujet à porter, peut provoquer un flash |

| Manches | Caractéristiques circulaires | Même la force, l'usure plus rapide |

| Strippés | Géométries complexes | Éjection propre, entretien élevé |

| Éjection aérienne | Pièces délicates et à parois minces | Pas de contact, nécessite une configuration d'air |

| Éjection hydraulique | Grandes pièces lourdes | Configuration puissante et complexe |

Broches d'éjection

Les épingles d'éjecteurs sont le système d'éjection le plus courant et le plus rentable. Ils sont simples à mettre en œuvre et à maintenir, mais peuvent laisser des marques visibles de la part, ce qui les rend adaptées aux surfaces non esthétiques Natech Plastics .

Lames

Les lames sont utilisées pour des sections minces ou des côtes où les broches peuvent ne pas fournir un soutien suffisant. Cependant, ils portent plus rapidement et peuvent provoquer des flashs s'ils ne sont pas maintenus correctement .

Manches

Les manches sont idéales pour les caractéristiques circulaires comme les boss ou les trous, offrant même une distribution de force. Ils sont couramment utilisés dans les composants de précision mais portent plus rapidement en raison de plusieurs surfaces de contact Upmold Limited .

Strippés

Les strip-teaseuses, telles que les anneaux ou les plaques, éjectent des pièces du périmètre, ce qui les rend parfaits pour des formes complexes. Ils sont largement utilisés dans les moules automobiles et des dispositifs médicaux, mais nécessitent des plastiques Natech .

Éjection aérienne

L'éjection d'air utilise une pression pneumatique pour l'élimination sans contact, idéale pour les pièces délicates ou à parois minces comme les conteneurs médicaux. moule FOW de configuration d'alimentation .

Éjection hydraulique

Les systèmes hydrauliques fournissent une éjection puissante pour les parties grandes ou lourdes, telles que les composants industriels. Ils sont complexes et coûteux mais nécessaires à des applications difficiles Upmold Limited .

Les épingles d'éjection conviennent à tous les types de pièces.FAUX

Bien que polyvalent, les épingles d'éjection peuvent ne pas être idéales pour des parties délicates ou complexes où les marques ou l'éjection inégale peuvent causer des problèmes.

L'éjection d'air est le système le plus rentable.FAUX

L'éjection d'air nécessite une configuration et une maintenance supplémentaires, ce qui le rend plus cher que les systèmes de broches simples.

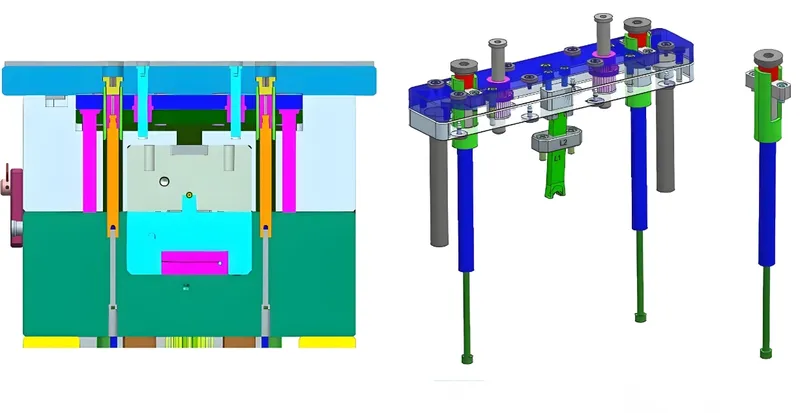

Quelles sont les étapes du processus d'éjection?

Le processus d'éjection est une étape cruciale de moulage par injection, garantissant que la pièce est éliminée proprement et efficacement du moule.

Le processus d'éjection implique l'ouverture des moisissures, l'activation d'éjection, l'élimination des pièces et la rétraction de l'éjecteur, avec des paramètres clés comme la distance d'éjection, la vitesse et la force.

Ouverture du moule

Après que la pièce refroidit et se solidifie, le moule s'ouvre, séparant la cavité et le noyau.

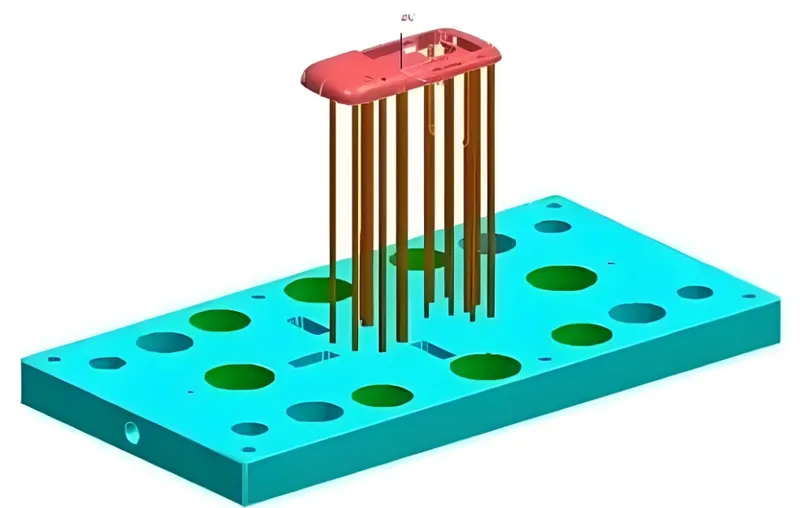

Activation d'éjection

Le système d'éjection (par exemple, les broches, les plaques) est activé, avançant via une force mécanique, pneumatique ou hydraulique pour repousser la partie.

Retrait des pièces

La pièce est éjectée de la cavité. Une bonne éjection empêche les dommages à la pièce ou à la moisissure.

Rétraction de l'éjecteur

Le système d'éjection se rétracte et le moule se ferme pour le cycle suivant.

Paramètres clés:

-

Distance d'éjection : généralement 5-10 mm ou 2/3 de la longueur de la pièce avec brouillon.

-

Vitesse d'éjection : contrôlée pour éviter les dommages des pièces.

-

Angles de projet : 1-2 ° de l'équipe pour une libération en douceur.

-

Force d'éjection : équilibré pour empêcher une éjection inégale Upmold Limited .

La distance d'éjection est la même pour toutes les parties.FAUX

La distance d'éjection varie en fonction de la taille des pièces, de la géométrie et des angles de projet.

Des angles de projet appropriés sont essentiels pour une éjection efficace.Vrai

Les angles de rédaction facilitent la libération de la pièce lisse, réduisant le risque de coller ou de dommages.

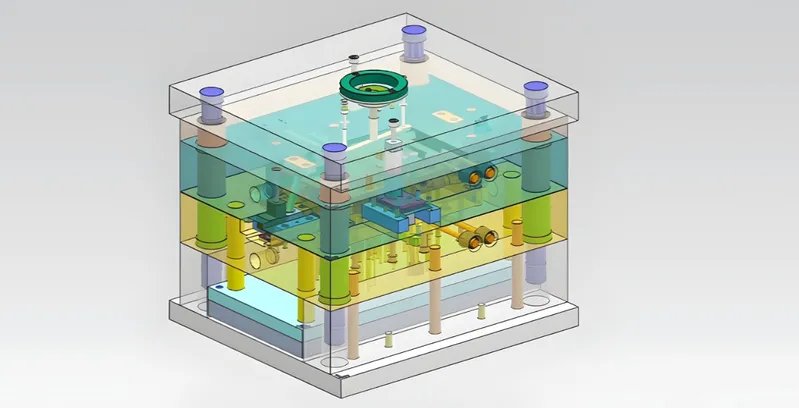

Quels sont les facteurs clés du choix d'un système d'éjection?

La sélection du système d'éjection droite dépend de plusieurs facteurs qui influencent la qualité des pièces, la longévité des moisissures et l'efficacité de la production.

Les facteurs clés comprennent la géométrie des pièces 7 , les propriétés des matériaux, la complexité des moisissures et le volume de production 8 , qui déterminent le mécanisme d'éjection le plus approprié.

Géométrie de la pièce

Des pièces simples avec des surfaces plates peuvent utiliser des systèmes de base comme les broches, tandis que les formes complexes avec des contre-dépouilles nécessitent des poussoirs ou des strip-teaseuses.

Propriétés des matériaux

Les matériaux avec un rétrécissement élevé (par exemple, le polypropylène) peuvent nécessiter une éjection agressive, tandis que les matériaux fragiles (par exemple, l'ABS) nécessitent des systèmes doux comme l'éjection d'air.

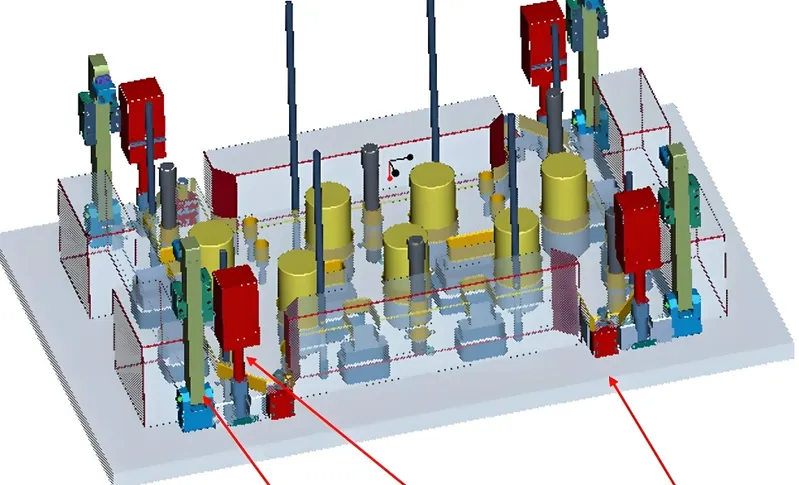

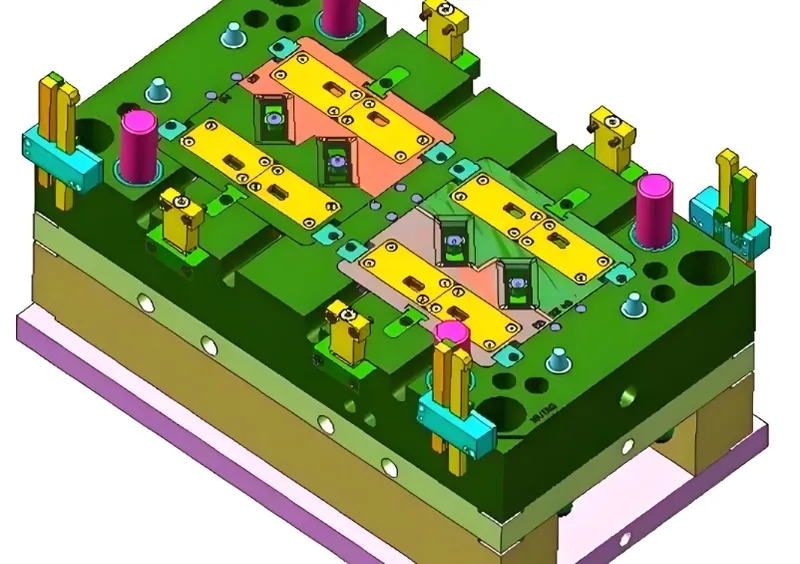

Complexité des moisissures

Les moules multi-cavité ou ceux qui ont des conceptions complexes ont besoin de systèmes d'éjection équilibrés pour empêcher la distribution de force inégale.

Volume de production

La production à haut volume peut favoriser des systèmes durables comme l'éjection hydraulique, tandis que les courses à faible volume peuvent utiliser des options plus simples et rentables.

La géométrie en partie est le seul facteur dans le choix d'un système d'éjection.FAUX

Bien que importants, les propriétés des matériaux, la complexité des moisissures et le volume de production jouent également des rôles cruciaux.

Les matériaux de shrinkage élevé nécessitent des systèmes d'éjection plus agressifs.Vrai

Des matériaux comme le polypropylène ont tendance à rester, nécessitant des mécanismes d'éjection plus forts.

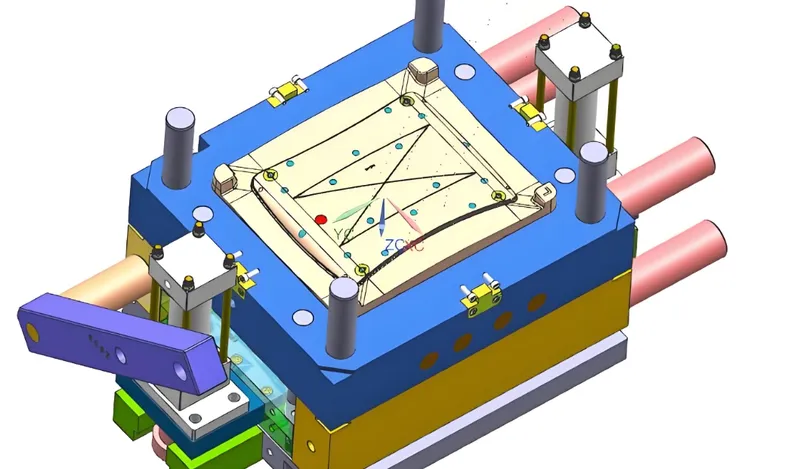

Quelles sont les applications de différents systèmes d'éjection?

Les systèmes d'éjection sont adaptés à des industries spécifiques et à des types de pièces, garantissant des performances optimales et une qualité de partie.

Les systèmes d'éjection sont utilisés dans l'automobile [^ 91], les biens de consommation, les dispositifs médicaux 9 et les applications industrielles, chacune nécessitant des mécanismes spécifiques pour une élimination efficace des pièces.

Industrie automobile

Les géométries complexes nécessitent souvent des strip-teaseuses ou des poussoirs pour l'éjection de précision, garantissant que des pièces comme les tableaux de bord ou les pièces de finition sont éliminées sans dommage.

Biens de consommation

Des pièces simples comme les conteneurs ou les couvercles utilisent généralement des épingles d'éjecteurs, tandis que les éléments à parois minces bénéficient d'une éjection d'air pour éviter la déformation.

Dispositifs médicaux

Des pièces délicates, telles que des seringues ou des tubes, favorisent l'éjection d'air ou les systèmes de broches douces pour maintenir l'intégrité et éviter la contamination.

Composants industriels

Les pièces grandes ou lourdes, comme les boîtiers de machines, nécessitent souvent une éjection hydraulique pour une force et un contrôle suffisants.

L'éjection aérienne est exclusivement utilisée dans l'industrie médicale.FAUX

Bien que commun dans les applications médicales, l'éjection aérienne est également utilisée dans d'autres industries pour des pièces délicates ou à parois minces.

L'éjection hydraulique est nécessaire pour les grandes pièces industrielles.Vrai

Les systèmes hydrauliques fournissent la puissance nécessaire pour éjecter de grandes pièces lourdes sans dommage.

Quelles sont les différences entre les systèmes d'éjection mécanique et non mécanique?

Les systèmes d'éjection peuvent être classés en types mécaniques et non mécaniques, chacun avec des avantages et des applications distincts.

Les systèmes mécaniques (broches, lames) utilisent la force physique, tandis que les systèmes non mécaniques (air, hydraulique) utilisent la pression ou la puissance du fluide, offrant différents avantages en fonction des besoins de pièce.

Éjection mécanique

-

Exemples : épingles, lames, manches, strip-teaseuses.

-

Avantages : simple, rentable, facile à entretenir.

-

Inconvénients : peut laisser des marques, peut ne pas convenir à des pièces délicates.

Éjection non mécanique

-

Exemples : éjection d'air, éjection hydraulique.

-

Avantages : doux sur des pièces, adaptés aux composants complexes ou grands.

-

Inconvénients : coût plus élevé, configuration plus complexe.

Les systèmes d'éjection mécanique sont toujours préférables en raison de leur simplicité.FAUX

Bien que des systèmes mécaniques simples puissent ne pas convenir à toutes les pièces, en particulier délicates ou complexes.

Les systèmes non mécaniques sont plus polyvalents pour divers types de parties.Vrai

Des systèmes comme l'air ou l'éjection hydraulique peuvent gérer une gamme plus large de géométries et de matériaux partielles.

Comment concevez-vous un système d'éjection efficace?

La conception d'un système d'éjection efficace nécessite un examen attentif des caractéristiques des pièces et des moisissures pour assurer un fonctionnement et une qualité de pièce en douceur.

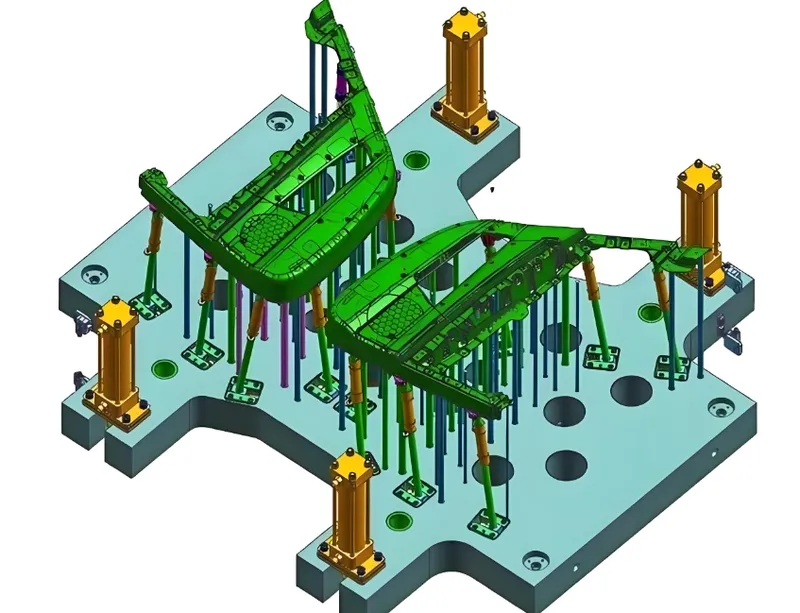

Un système d'éjection efficace équilibre la distribution de force, minimise les dommages des pièces et accueille les propriétés des matériaux, avec des éléments de conception clés comme les angles de projet et le placement de l'éjecteur.

Angles de dépouille

Incorporez des angles de tirage de 1 à 2 ° par côté pour faciliter la libération de pièce lisse.

Placement d'éjection

Positionner les éjecteurs sur des surfaces ou des zones non visibles avec une épaisseur de paroi suffisante pour éviter les marques ou la déformation.

Éjection équilibrée

Assurez-vous même la distribution de force pour empêcher l'inclinaison ou l'éjection inégale, en particulier dans les moules multi-cavité.

Considérations matérielles

Comptez les propriétés du rétrécissement des matériaux et des propriétés d'adhésion pour sélectionner la force d'éjection et le mécanisme appropriés.

Les angles de projet sont facultatifs dans la conception des moisissures.FAUX

Les angles de brouillon sont essentiels pour l'éjection lisse et pour empêcher le collage ou les dommages en partie.

Le placement de l'éjecteur affecte l'esthétique et les fonctionnalités.Vrai

Le placement approprié minimise les marques visibles et assure l'intégrité structurelle de la partie.

Quels sont les outils pratiques pour sélectionner un système d'éjection?

Des outils pratiques tels que les listes de contrôle et les arbres de décision peuvent guider le processus de sélection, garantissant que tous les facteurs critiques sont pris en compte.

Utilisez une liste de contrôle de conception et une arborescence de décision pour évaluer la géométrie, les matériaux et les besoins de production des pièces pour choisir le bon système d'éjection.

Liste de contrôle de conception

-

Assurer des angles de tirage adéquats (1-2 ° de côté).

-

Considérez la géométrie en partie et les points de collage potentiels.

-

Optimiser les tailles et les emplacements des broches d'éjecteur pour minimiser les marques.

-

Utilisez des poussoirs ou des noyaux pliables pour des contre-dépouilles.

-

Équilibrez le système d'éjection pour éviter une force inégale.

-

Comptez les propriétés du rétrécissement des matériaux et des propriétés d'adhésion.

Arbre de décision

-

La pièce est-elle simple avec des surfaces plates?

- Oui → Utilisez des épingles d'éjection.

- Non → procéder.

-

La partie a-t-elle des sous-dépouilles ou des géométries complexes?

- Oui → Utilisez des poussoirs ou des strip-teaseuses.

- Non → procéder.

-

La partie est-elle grande ou lourde?

- Oui → Considérons l'éjection hydraulique.

- Non → procéder.

-

La partie est-elle délicate ou sujette à coller?

- Oui → Utilisez l'éjection d'air ou les surfaces texturées.

- Non → Utilisez des épingles ou des lames standard.

Un arbre de décision simplifie le processus de sélection des systèmes d'éjection.Vrai

Il fournit une approche structurée pour évaluer les facteurs clés et choisir le système le plus approprié.

Les listes de contrôle ne sont pas nécessaires pour les concepteurs de moisissures expérimentés.FAUX

Même les concepteurs expérimentés bénéficient de listes de contrôle pour s'assurer qu'aucun détail critique n'est négligé.

Les systèmes d'éjection font partie d'un réseau plus large de technologies qui influencent la conception des moisissures et la qualité des pièces.

Les technologies connexes comprennent la conception de moisissures, la sélection des matériaux, les systèmes de refroidissement, la ventilation et les traitements de surface, tous un impact sur l'efficacité d'éjection.

Technologies en amont

-

Conception de moisissure : Cavité appropriée et conception du noyau assurent la compatibilité avec le système d'éjection.

-

Sélection des matériaux : Choisir des matériaux avec des propriétés de retrait et d'adhésion appropriées.

-

Sélection de la machine : doit prendre en charge les exigences du système d'éjection.

Technologies en aval

-

Finition de pièce : taille ou polissage pour éliminer les marques d'éjection.

-

Assemblage : Assurer que les pièces éjectées sont prêtes pour l'assemblage sans défauts.

-

Contrôle de la qualité : inspection des problèmes liés à l'éjection comme les marques ou la déformation.

Technologies connexes

-

Systèmes de refroidissement : Un refroidissement approprié réduit le collage et la déformation.

-

Ventilation : empêche les marques de brûlure et facilite l'éjection lisse.

-

Traitements de surface : la texture ou les revêtements réduisent l'adhésion Natech Plastics .

Les systèmes de refroidissement n'ont aucun impact sur l'éjection.FAUX

Un refroidissement efficace réduit le rétrécissement de la pièce et le collage, aidant l'éjection.

Les traitements de surface peuvent améliorer l'efficacité de l'éjection.Vrai

Les surfaces texturées ou revêtues réduisent l'adhésion, ce qui facilite la libération des pièces.

Conclusion

La sélection du système d'éjection droite pour votre moule est cruciale pour optimiser la qualité des pièces, la longévité du moule et l'efficacité de la production. En comprenant les types, les applications et les aspects techniques des systèmes d'éjection, et en utilisant des outils pratiques tels que les listes de contrôle et les arbres de décision, vous pouvez faire un choix éclairé adapté à vos besoins spécifiques. Prototype et testez toujours votre conception pour vous assurer que le système fonctionne comme prévu.

-

Découvrez les meilleures pratiques en matière de moulage par injection pour améliorer l'efficacité et la qualité du produit. Cette ressource fournira des conseils précieux. ↩

-

Découvrez la fonction des cavités de moisissure dans le moulage par injection pour améliorer votre compréhension du processus et de son efficacité. ↩

-

Explorez les meilleures pratiques pour optimiser votre processus de moulage pour une meilleure efficacité et une meilleure qualité de production. ↩

-

Comprendre les systèmes d'éjection est crucial pour optimiser l'efficacité de la production et la qualité des pièces dans le moulage par injection. ↩

-

Découvrez les épingles d'éjecteurs pour assurer une suppression efficace et sans dommages des pièces simples dans votre processus de production. ↩

-

Explorez les avantages de l'éjection d'air pour les pièces délicates, en ne garantissant aucun dommage de contact pendant le processus d'éjection. ↩

-

L'exploration de l'impact de la géométrie des pièces sur les mécanismes d'éjection peut conduire à de meilleures décisions de conception et à améliorer les résultats des produits. ↩

-

L'apprentissage de la relation entre le volume de production et les systèmes d'éjection peut optimiser les processus de fabrication et la rentabilité. ↩

-

Découvrez les méthodes d'éjection spécialisées qui maintiennent l'intégrité des composants médicaux délicats, crucial pour la sécurité et l'efficacité. ↩