Ressentez-vous la profonde frustration de voir des bulles ruiner vos produits moulés par injection, pourtant soigneusement conçus ?

Pour éliminer efficacement les bulles d'air dans les produits moulés par injection, il convient d'ajuster la vitesse et la pression d'injection, d'améliorer la conception du moule et de sécher soigneusement les matières premières. Ces mesures contribuent à réduire l'air emprisonné et à améliorer la qualité du produit.

Ces premiers petits changements permettent de résoudre rapidement certains problèmes. Chaque étape du processus de moulage par injection apporte des réponses plus précises. C'est ce que j'ai pu constater en l'explorant. De légères modifications de la conception du moule et une manipulation experte des matériaux sont essentielles. Éliminer les bulles d'air pendant le processus a été à la fois difficile et gratifiant. C'est comme accorder un instrument : chaque note doit être juste pour une mélodie parfaite.

Le réglage de la vitesse d'injection permet de réduire les bulles dans les produits moulés.Vrai

Une vitesse d'injection appropriée minimise l'emprisonnement d'air, réduisant ainsi la formation de bulles.

Négliger le séchage des matières premières permet d'éviter les défauts liés aux bulles.FAUX

Les matériaux non séchés peuvent libérer de l'humidité, provoquant des bulles lors du moulage.

- 1. Comment puis-je améliorer le processus de moulage par injection ?

- 2. Comment la conception du moule influence-t-elle la formation des bulles ?

- 3. Pourquoi la préparation des matières premières est-elle cruciale pour éviter la formation de bulles ?

- 4. Comment les additifs contribuent-ils à réduire la formation de bulles ?

- 5. Conclusion

Comment puis-je améliorer le processus de moulage par injection ?

Vous arrive-t-il d'être perturbé par la présence de bulles dans les pièces moulées par injection ? Cela m'est arrivé aussi. Modifier le processus permet souvent de résoudre le problème.

Pour améliorer le processus de moulage par injection, essayez de réduire la vitesse d'injection. Ajustez la pression et optimisez le temps de maintien. Contrôlez soigneusement les températures et utilisez un moule bien conçu. Ces modifications contribuent probablement à réduire les défauts tels que les bulles et améliorent considérablement la qualité du produit.

Modifications de la vitesse d'injection

Réduire la vitesse d'injection¹ permet de diminuer significativement la formation de bulles. Lors d'une injection rapide, un flux turbulent entraîne l'incorporation d'air dans le bain de fusion, ce qui provoque la formation de bulles. Diminuer la vitesse de 80 mm³/s à 40-60 mm³/s peut s'avérer utile.

| Vitesse initiale | Vitesse ajustée |

|---|---|

| 80 mm³/s | 40-60 mm³/s |

Réglages de pression

Une pression d'injection élevée peut entraîner l'emprisonnement d'air dans le métal en fusion. En abaissant la pression de 100 MPa à environ 80-90 MPa, on réduit ce risque tout en assurant le remplissage des cavités.

Optimisation du temps de maintien

Prolonger le temps de maintien de 3 à 5 secondes assure une compaction optimale de la matière fondue, en éliminant l'air emprisonné. Il est recommandé d'ajuster le temps de maintien de 5 à 8-10 secondes.

Contrôles de température

Il est crucial de trouver un équilibre entre la température de fusion et celle du moule. Abaisser la température de fusion (par exemple, de 260 °C à 240-250 °C) permet de maintenir la viscosité du matériau fondu et de réduire la formation de bulles.

| Matériel | Température du moule (℃) |

|---|---|

| Thermoplastiques | Équilibre nécessaire |

Améliorations du système d'échappement

Il est important d'améliorer l'évacuation des moisissures. C'est un peu comme ouvrir les fenêtres d'une pièce étouffante. L'ajout de rainures d'évacuation ou l'utilisation d'acier respirant empêchent l'air de rester emprisonné. Les dimensions typiques des rainures sont : profondeur : 0,02 à 0,05 mm, largeur : 3 à 5 mm.

Considérations sur la conception des portes

Un positionnement correct des buses permet d'éviter les problèmes de bulles. Pour les produits à parois minces, les buses latérales ou en éventail sont préférables pour un remplissage uniforme des cavités. Veillez à ce que la taille des buses évite une éjection de matière fondue à grande vitesse.

Traitement des matières premières

Sécher complètement les matériaux à forte hygroscopicité, comme le nylon (PA) et le polycarbonate (PC), afin d'éviter la formation de bulles de vapeur. Régler la température de séchage du PA entre 80 et 100 °C pendant 4 à 6 heures ; celle du PC entre 110 et 120 °C pendant 3 à 5 heures.

| Matériel | Température de séchage (℃) | Durée (heures) |

|---|---|---|

| Pennsylvanie | 80-100 | 4-6 |

| PC | 110-120 | 3-5 |

Ajustements des matériaux et des composants

En cas d'échec des autres méthodes, privilégiez des matériaux très perméables à l'air. L'ajout d'agents antimousse peut également contribuer à réduire la tension superficielle et faciliter l'élimination des bulles.

Ces ajustements ont guidé mon parcours vers la maîtrise du moulage par injection, améliorant considérablement la qualité des produits et l'efficacité opérationnelle grâce à une modification minutieuse de paramètres tels que la vitesse, la pression et la température.

La réduction de la vitesse d'injection diminue la formation de bulles.Vrai

Diminuer la vitesse réduit les turbulences, minimisant ainsi l'entraînement d'air.

Une pression d'injection plus élevée empêche l'emprisonnement d'air.FAUX

Une pression élevée augmente le risque d'emprisonner de l'air dans le matériau en fusion.

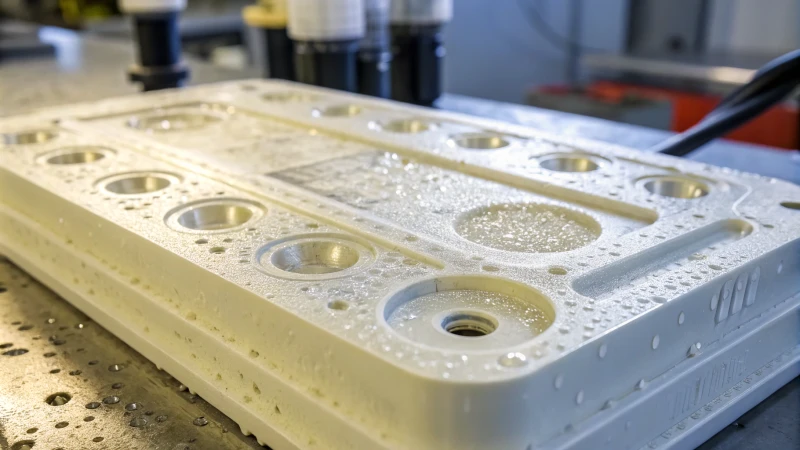

Comment la conception du moule influence-t-elle la formation des bulles ?

Avez-vous déjà vu un projet ruiné par des bulles gênantes lors du moulage par injection ? C’est très frustrant, n’est-ce pas ?

La conception du moule influe sur la formation de bulles. Elle a un impact sur le piégeage d'air, l'écoulement du métal en fusion et la vitesse de refroidissement. Une conception optimale du point d'injection réduit les bulles. Des systèmes d'évacuation efficaces et une température de moule adéquate contribuent également à réduire significativement la présence de bulles dans les pièces moulées.

Comprendre la formation des bulles dans le moulage par injection

Je me souviens de ma première expérience avec la formation de bulles lors d'un projet de moulage par injection : un vrai cauchemar ! De l'air peut se retrouver emprisonné dans le plastique en fusion et former des bulles. Ce phénomène est généralement dû à des moules mal conçus ou à des paramètres de processus incorrects. Comprendre comment ces bulles se forment est essentiel pour quiconque est confronté à ce problème.

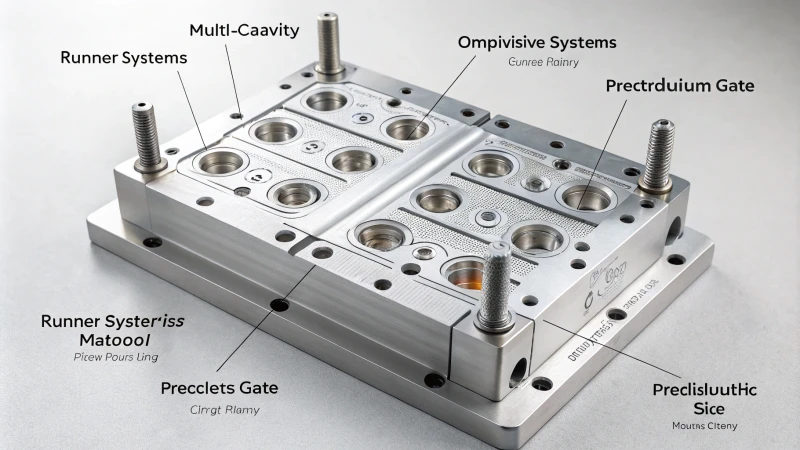

Éléments clés de conception influençant la formation de bulles

Conception et emplacement du portail

La conception de l'orifice d'injection est un élément souvent négligé dans la conception des moules. Son positionnement a un impact considérable sur le processus. Un mauvais positionnement peut entraîner un remplissage irrégulier et une augmentation du nombre de bulles. Pour les produits à parois fines, un orifice d'injection en 2) assure une meilleure répartition de la matière fondue, réduisant ainsi la formation de bulles.

| Type de porte | Meilleur cas d'utilisation |

|---|---|

| Porte latérale | Usage général |

| Fan Gate | Applications à parois minces |

| Porte de bord | Pièces de grande superficie |

Optimisation du système d'échappement

Un système d'échappement performant est essentiel. Une ventilation insuffisante emprisonne l'air et provoque des bulles. Des conduits d'aération efficaces permettent d' éviter ce problème. L'utilisation de matériaux respirants, comme des inserts en acier, améliore également l'efficacité de l'échappement.

Contrôle de la température du moule

La maîtrise de la température du moule est essentielle pour une conception optimale. Un ajustement précis de la température permet de réduire considérablement la formation de bulles. Un refroidissement stable limite le retrait et les bulles d'air. Pour certains thermoplastiques, une température de 40 à 60 °C est efficace.

Ajustements du processus pour la réduction des bulles

- Vitesse et pression d'injection : leur réglage est crucial ! Réduisez la vitesse d'injection à 40-60 mm³/s pour maintenir un flux laminaire et éviter l'incorporation d'air. Un bon équilibre de pression empêche le mélange avec l'air.

- Optimisation du processus de maintien : Quelques secondes supplémentaires de maintien permettent de bien compacter la matière fondue et d'éliminer l'air emprisonné.

Considérations matérielles

Le choix des matériaux est primordial. Les matériaux comme le nylon nécessitent un séchage complet pour éviter que l'humidité ne se transforme en bulles de vapeur. La connaissance des propriétés des matériaux et des additifs possibles permet de réduire les défauts.

La prise en compte attentive de ces facteurs permet aux concepteurs de moules de réduire considérablement la formation de bulles, améliorant ainsi la qualité du produit et l'efficacité de la production. L'interaction entre la conception du moule et les conditions de transformation est essentielle pour obtenir d'excellents résultats en moulage par injection.

Si vous souhaitez obtenir plus de conseils, consultez 4 les mesures d'amélioration de la qualité des produits.

Un mauvais positionnement de la vanne augmente la formation de bulles.Vrai

Un mauvais positionnement de la vanne peut entraîner un remplissage irrégulier et des emprisonnements d'air.

Une température de moule élevée réduit toujours la formation de bulles.FAUX

Les températures élevées peuvent provoquer un rétrécissement excessif, augmentant ainsi la formation de bulles de vide.

Pourquoi la préparation des matières premières est-elle cruciale pour éviter la formation de bulles ?

Vous souvenez-vous de la fois où vous avez découvert des bulles dans vos objets en plastique ? Ces bulles se forment souvent en raison du mode de préparation des matières premières.

La préparation des matières premières est essentielle pour éviter la formation de bulles. Il est important de contrôler l'humidité avant de commencer le processus. Un séchage adéquat et une manipulation soigneuse réduisent la quantité d'air emprisonné. La qualité du produit s'en trouve grandement améliorée.

Importance du séchage des matières premières

Tenez compte de l'humidité. Un gâteau détrempé l'est lorsque ses ingrédients sont humides. Il en va de même pour les matières premières. L'humidité se transforme en vapeur lors du moulage, ce qui provoque des bulles. C'est comme utiliser de la farine humide en pâtisserie. Les plastiques hygroscopiques comme le nylon nécessitent un séchage adéquat. Une méthode de séchage efficace donc essentielle. Elle contribue grandement à réduire les problèmes de bulles.

| Matériel | Température de séchage | Temps de séchage |

|---|---|---|

| Nylon (PA) | 80-100°C | 4-6 heures |

| Polycarbonate (PC) | 110-120°C | 3 à 5 heures |

En respectant ces directives, les fabricants peuvent réduire considérablement le risque de formation de bulles.

Sélection des matériaux et additifs

Un jour, changer de matériau a résolu mon problème. Certains plastiques sont perméables à l'air. La présence persistante de bulles m'a poussé à changer de matériau ou à ajouter des agents antimousse. Ces additifs diminuent la tension superficielle du polymère fondu, permettant ainsi aux bulles de s'échapper.

De plus, trouver le juste équilibre est essentiel, car l'impact des additifs sur les performances et la qualité du produit doit être évalué. Par exemple, si les lubrifiants état fondu, ils peuvent affecter la résistance du produit final.

Pratiques de manutention et de stockage

La manipulation et le stockage sont primordiaux. Un mentor m'a appris à manipuler mes matériaux avec soin. Une manipulation adéquate prévient la contamination. Les environnements contrôlés sont essentiels.

L'utilisation de contenants hermétiques et le maintien d'un faible taux d'humidité sont désormais des pratiques courantes. Un contrôle régulier du stockage permet d'éviter l'accumulation d'humidité qui pourrait compromettre la qualité du matériau lors du moulage.

Rôle dans le moulage par injection

La préparation des matières premières a un impact sur l'ensemble du processus de moulage par injection :

- Flux de fusion : Un flux de fusion constant commence par des matériaux correctement préparés, réduisant ainsi les turbulences et l'entraînement d'air.

- Efficacité de remplissage : Les matériaux préparés remplissent les moules uniformément, minimisant ainsi les vides et les défauts.

- Intégrité du produit : Garantit des finitions de haute qualité sans imperfections de surface telles que des bulles.

Je me souviens avoir optimisé la vitesse et la pression d'injection ; réduire la vitesse de 80 mm³ à 40-60 mm³ par seconde était crucial, et ajuster la pression de 100 MPa à 80-90 MPa a permis d'empêcher l'air de pénétrer.

Grâce à ces changements, j'ai vraiment augmenté l'efficacité de la production 7. Les taux de défauts ont considérablement diminué car tout commence par l'obtention de matières premières de qualité – cette préparation met en place les conditions du succès.

Le séchage du nylon à 80-100°C pendant 4 à 6 heures réduit les bulles.Vrai

Un séchage adéquat du nylon élimine l'humidité, empêchant ainsi la formation de bulles.

Les lubrifiants dans les matières plastiques améliorent toujours la résistance du produit.FAUX

Bien que les lubrifiants améliorent l'écoulement, ils peuvent compromettre la résistance du produit.

Comment les additifs contribuent-ils à réduire la formation de bulles ?

Avez-vous déjà été émerveillé par la surface parfaite de votre appareil préféré ? La peinture lisse d’un mur fraîchement appliqué peut également vous laisser sans voix.

Des additifs comme les agents antimousse et les tensioactifs contribuent à limiter la formation de bulles. Ces substances réduisent la tension superficielle et assurent une dispersion homogène, ce qui réduit considérablement la présence de poches d'air. On obtient ainsi des produits finaux plus lisses.

Comprendre les additifs dans la transformation des matériaux

Au cours de mon expérience dans le domaine de la transformation des matériaux , j'ai constaté à quel point les additifs peuvent faire la différence. Ces agents, tels que les antimousses, modifient la tension superficielle. Les gaz s'échappent alors plus facilement, comme une légère impulsion qui favorise le dépôt homogène du matériau. Les bulles d'air indésirables n'ont plus aucune chance.

Types d'additifs utilisés

1. Agents antimousse

J'ai travaillé une fois sur un projet où la chaîne de production tournait à plein régime. De l'air s'est infiltré partout. Les agents antimousse sont venus à la rescousse, brisant la mousse et empêchant la formation de nouvelles bulles. Ils ont agi comme de véritables super-héros.

2. Tensioactifs

Les tensioactifs ont un effet apaisant. Ils réduisent la tension superficielle des liquides, ce qui permet un meilleur mélange et élimine efficacement les bulles.

Applications dans tous les secteurs

Fabrication de plastique

Lors de mes recherches sur le moulage par injection , j'ai constaté l'importance des additifs pour éviter les défauts. L'ajustement de la viscosité du polymère fondu grâce à des composés appropriés permet de prévenir la formation de bulles. Nos dispositifs fonctionnent alors parfaitement et présentent un aspect remarquable.

Peintures et revêtements

Dans l'industrie de la peinture, des finitions lisses sont essentielles. Les additifs anti-mousse sont le secret de surfaces peintes parfaites. Ils empêchent les bulles d'air de gâcher notre travail.

Tableau d'exemple : Additifs courants et leurs fonctions

| Type d'additif | Fonction |

|---|---|

| Agents antimousse | Réduire la formation de mousse |

| tensioactifs | tension superficielle inférieure |

| Lubrifiants | Améliorer le flux de matières |

| Stabilisateurs | Maintenir la cohérence dans le temps |

Considérations relatives à l'utilisation d'additifs

Malgré leurs avantages, j'ai appris à utiliser les additifs avec précaution. Un excès peut perturber l'équilibre et modifier les propriétés ou l'aspect du matériau. Chaque additif doit correspondre scrupuleusement aux spécifications du produit . Un usage excessif risque de compromettre les résultats escomptés.

Les agents antimousse réduisent la formation de bulles dans les peintures.Vrai

Les agents anti-mousse empêchent la formation de bulles en décomposant la mousse, assurant ainsi une application de peinture lisse.

Les tensioactifs augmentent la formation de bulles dans les plastiques.FAUX

Les tensioactifs abaissent la tension superficielle, favorisant la dispersion des gaz et réduisant les bulles.

Conclusion

Cet article propose des stratégies efficaces pour réduire la formation de bulles dans les produits moulés par injection, en se concentrant sur les ajustements de la vitesse, de la pression, de la conception du moule et du traitement des matières premières.

-

Réduire la vitesse d'injection est essentiel pour minimiser les défauts tels que les bulles. Cliquez pour découvrir des stratégies permettant d'atteindre une vitesse d'injection optimale. ↩

-

Ce lien explique comment les vannes de ventilation contribuent à réduire la formation de bulles en assurant une répartition uniforme du matériau fondu. ↩

-

Ce lien explique comment des canaux de ventilation efficaces empêchent l'emprisonnement d'air et réduisent ainsi la formation de bulles. ↩

-

Découvrez d'autres stratégies pour améliorer la conception des moules et ainsi optimiser la qualité des produits en réduisant les défauts. ↩

-

Découvrez les meilleures pratiques de séchage des plastiques hygroscopiques afin d'éviter la formation de bulles dans les produits moulés. ↩

-

Découvrez comment les lubrifiants peuvent affecter la résistance et la qualité des produits en plastique moulé. ↩

-

Explorez des stratégies pour améliorer l'efficacité de la production et réduire les taux de défauts dans le moulage par injection. ↩

-

Découvrez comment les additifs influencent les propriétés des matériaux et réduisent la formation de bulles. ↩

-

Découvrez comment certains additifs améliorent le processus de moulage par injection en minimisant les poches d'air. ↩

-

Comprendre l'équilibre nécessaire lors de l'utilisation d'additifs pour maintenir les qualités souhaitées du produit. ↩